高镍基催化剂催化环戊酮加氢制备环戊醇

郭昊,彭飞扬,彭秧锡,2,秦飞,王刚,彭伟才*

(1.湖南人文科技学院,湖南 娄底 417000;2.湖南省精细陶瓷与粉体重点实验室,湖南 娄底 417000)

近年来,环戊醇(cyclopentano,CPL)作为制备新型香料的基础原料备受关注。其中,二氢茉莉酮酸甲酯作为人工合成的最成功和用量最广的香料之一,在各种花香型香精的配制中广泛应用[1]。环戊醇在医药领域也具有广泛的应用,可以用于合成多种药物,包括抗焦虑药丁螺环酮、白兰酮以及具有抗炎和抗癌作用的药物等[2]。此外,环戊醇还可以用于合成杀虫剂和除草剂等农药[3]。

目前国内外制备环戊醇的工艺主要为环戊烯的两类水合法[4]。第一种是环戊烯直接水合法,通常使用强酸性阳离子交换树脂或分子筛作为催化剂。如采用质子型苯乙烯基磺酸型阳离子交换树脂作为催化剂,在固定床反应器中进行环戊烯的水合反应。反应条件为:环戊烯与水的摩尔比为1.32,催化剂质量用量为75%,反应温度为150 ℃,压力为3 MPa。通过控制原料循环速度为4.2 L/h,可以实现环戊烯的单程转化率为2.95%,环戊醇的选择性为97.9%。在反应结束后,通过水相循环利用的方式,将50%的环戊烯回收到原料储存器,剩余的油相经过闪蒸处理,然后经过精馏可以得到纯度不低于99%的环戊醇。这种方法在较高的环戊烯/水摩尔比下进行反应,减少了水的用量,从而降低了分离环戊醇时除水消耗的能源,提高了生产效率。然而,该方法的缺点是转化率较低,原料环戊烯的循环量较大[5-6]。Ozen 等[7]使用亚临界水与环戊烯在高压反应釜中直接反应制备环戊醇,发现在氮气压力为4.0 MPa、温度为120 ℃、环戊烯与水的质量比为1:150 的条件下,反应8 h,环戊醇的收率可达80%。而当压力降至3.0 MPa 时,收率为75%。尽管该方法的转化率和收率均较高,但水的用量较大,反应釜的利用率较低。此外,环戊醇在水中溶解度较高,导致溶解损失较多,因此需要添加大量乙酸乙酯等有机溶剂进行萃取,后处理过程复杂,不适用于工业化生产。

第二种方法是环戊烯间接水合法。间接法原理是先将环戊烯磺化,再水解得到环戊醇。研究报道芳磺酸可以用于环戊烯的磺化,但是使用芳磺酸作为催化剂催化水合反应的方法存在缺点。芳磺酸具有很强的腐蚀性,需要使用搪玻璃反应器以防止腐蚀。然而,搪玻璃的成本较高,且易破裂,处理起来也很困难。因此,使用芳磺酸催化水合反应在实际应用中存在着一定的缺陷[8]。另外,Mitsuli 等[9]研究发现,芳磺酸和杂多酸共存可以有效催化环戊烯的水合反应,而不必担心反应设备的腐蚀问题。向甲苯磺酸-水体系中加入一定量的磷钼酸,控制反应压力使环戊烯在100 ℃下保持液态,反应3 h,最高单程转化率可达78.5%,环戊醇选择性为97.6%,收率为76.6%。此方法在反应体系中加入磷钼酸,可以在催化反应的同时循环对甲苯磺酸-水体系,也可以减少对甲苯磺酸的腐蚀。然而,该方法的缺点是对甲苯磺酸和水的用量较大,为环戊烯用量的5 倍,需要较大的原料循环量。Brown[10]在常温条件下,先将一定量的乙硼烷和1,4-噻恶烷进行反应,然后将反应体系的温度从室温降至0 ℃以下使其析出固体,从而得到1,4-噻恶烷硼化物晶体,再用碱性过氧化物进行氧化得到环戊醇。该方法虽然对环戊醇选择性较好,但是原料价格昂贵,并且对环境造成污染较大,因此不适用于工业大量生产。Starokon 等[11]研究了烯类、环烯类、杂环类及其衍生物与N2O 的液相氧化反应。实验结果表明,烯烃的组成和结构是影响反应选择性的主要因素,在端烯烃氧化反应中,重氮甲烷是一个典型的副产物。当N2O 压力为2.5 MPa,温度为200 ℃,反应时间约为20 h 时,环戊烯氧化效果非常显著,环戊醇的选择性较高,但反应耗时太久,且条件较为苛刻,不适用于工业化。Mishra 等[12]使用含有过渡金属的钒氧化物制作了催化剂,在分子氧作用下催化氧化环戊烷,在反应压力为1.0~1.4 MPa、温度为150 ℃~160 ℃的条件下,环戊醇的收率达到了10%,环戊醇的选择性达到了75%,但是该方法因环戊醇收率太低,达不到工业生产的要求。陈海明等[13]制备了Ni、Cu/Al2O3催化剂在连续管式反应器上对催化环戊酮加氢制备环戊醇进行了探讨,研究表明,在150 ℃,0.5 MPa 的氢气压力下通过红外谱图特征峰检测到了环戊醇的产生。Yi 等[14]进行了骨架镍上环戊酮加氢的动力学研究。通过计算环戊酮加氢动力学方程,得出在190 ℃,3.5 MPa 的氢气压力下环戊酮加氢反应中环戊酮的转化率大于90%。

综上所述,目前高收率的环戊醇制备反应要在高温高压的苛刻条件下进行,增加了能耗和设备投入。另一方面,镍基催化剂催化环戊酮加氢具有优秀的动力学表现。并且采用环戊酮催化加氢制备环戊醇的研究报道很少。因此,研究应用高镍基催化剂在固定床上通过催化加氢工艺制备环戊醇的工艺路线,具有重要的理论和实际意义。

1 实验部分

1.1 反应原理

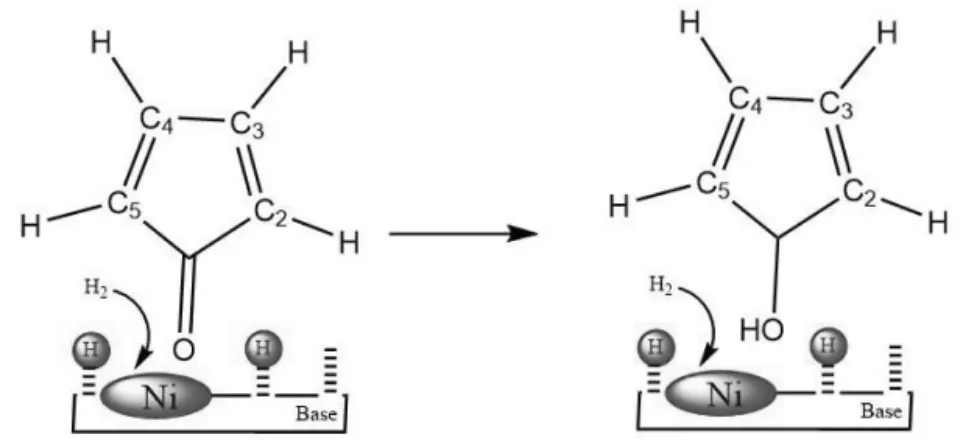

环戊酮在催化剂作用下与氢气反应,其不完全饱和的C=O 双键转变为饱和的羟基。主要反应见Scheme 1。

Scheme 1 环戊酮加氢制备环戊醇

反应机理:在反应开始时,氢气(H2)分子吸附到镍基催化剂表面,吸附过程中,氢气分子与金属表面形成弱键,将氢气分子固定在催化剂表面上。氢气分子与金属表面上的活性点位发生反应,氢原子解离,产生了活性的氢原子(H·)。镍基催化剂吸附C=O 双键和活泼型氢原子反应见Scheme 2。

Scheme 2 环戊酮反应机理

1.2 催化剂及反应原料

采用共沉淀法制备负载型镍基催化剂进行环戊酮加氢反应,催化剂的制备方法如下:首先,将具有高比表面积和适当孔径的载体(如活性炭)用硝酸处理,并用去离子水洗涤去除杂质。然后,将负载型前驱体Ni(NO3)2与载体混合,将获得的混合物在80 ℃下剧烈搅拌3 h。用去离子水洗涤沉淀物,然后放置在恒温烘箱中干燥,在600 ℃~700 ℃的高温条件下生成Ni 基催化剂。最后,将制得的催化剂经过活化处理,使其获得更好的催化性能和稳定性。使用前需在10%氢气和90%氮气的氛围下190 ℃还原4 h。

反应原料:环戊酮,AR,上海阿达玛斯试剂有限公司;环己烷,AR,湖南汇虹试剂有限公司;甲醇、乙醇、异丙醇,AR,广东光华科技股份有限公司。

1.3 试验方法

采用固定床评价装置,其简要流程为:通过质量流量计的氢气,与泵进料的计量液体,一同进入净化器(脱水)充分混合形成混合物料;净化的混合物料首先通过加热带预热带温,再经预热炉进一步预热汽化,经管道保温后进入反应转化系统;预热汽化的混合物料进入装有催化剂的恒温固定床进行催化转化,形成反应混合物,再进入盘管冷却器进行冷却分离;冷却后反应混合物进入气液分离罐,气相经背压计量放空,液相定期排出。

1.4 分析方法

反应产物采用岛津GC-14C 型气相色谱仪分析,VO-101 毛细管柱,气化室温度为300 ℃,FID检测,检测器温度为290 ℃,柱温为150 ℃,保持2 min,以10 ℃/min 升温至200 ℃,保留10 min,采用面积归一化法定量分析。

2 结果与讨论

研究了溶剂种类、反应温度、氢气压力、环戊酮含量、进料空速等因素对环戊酮加氢反应的影响。

2.1 不同溶剂催化环戊酮加氢的反应性能

实验条件:颗粒大小为20~40 目的5 mL 高镍基催化剂,反应温度为190 ℃,氢气压力为1.5 MPa,氢气流量为200 mL/min,环戊酮含量为15%的乙醇混合液,进料空速为2.16 h-1。研究不同溶剂对高镍基催化剂催化环戊酮加氢制备环戊醇反应性能的影响,实验结果如图1所示。

图1 不同溶剂对环戊酮加氢反应性能的影响

实验结果表明,以甲醇作溶剂时,环戊酮基本不反应;以环己烷和乙醇作溶剂时,环戊酮转化率分别为100%和81.32%;以异丙醇作溶剂时,环戊酮转化率为59.32%。在环戊酮加氢制备环戊醇实验中溶剂对产物的种类影响很大。

以环己烷为溶剂时,其主要产物为环戊烷,见图2。

图2 环己烷为溶剂时环戊酮加氢的主要产物

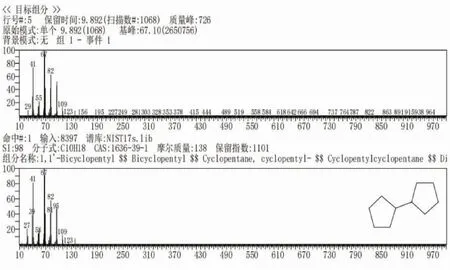

以异丙醇为溶剂时,其主要产物为环戊烷的自耦合的C10化合物,见图3。

图3 以异丙醇为溶剂时环戊酮加氢的主要产物

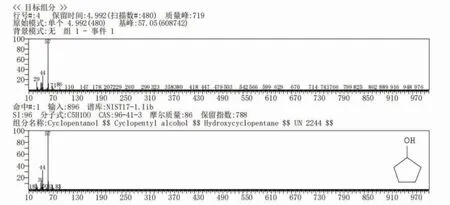

以乙醇为溶剂时,主要产物为环戊醇,见图4。因此选取乙醇作为后续反应条件研究的溶剂。

图4 以乙醇为溶剂时环戊酮加氢的主要产物

2.2 反应温度对反应性能的影响

实验条件:颗粒大小为20~40 目的5 mL 高镍基催化剂,氢气压力为1.5 MPa,氢气流量为200 mL/min,环戊酮含量为15%的乙醇混合液,进料空速为2.16 h-1。研究了反应温度在170 ℃、180 ℃、190 ℃、200 ℃、200 ℃时高镍催化剂催化环戊酮加氢制备环戊醇的性能,见图5。

图5 反应温度对环戊酮加氢反应性能的影响

实验结果表明,随着反应温度从170 ℃升高至190 ℃,环戊酮的转化率显著提高,由73.24%上升至91.47%,同时环戊醇的选择性也显著提高,由72.23%上升至97.66%。温度从190 ℃继续升高至210 ℃,环戊酮的转化率和环戊醇的选择性都显著下降。这说明过高的温度不适合环戊酮加氢反应的进行。因此要得到较高的环戊酮转化率和环戊醇选择性需要适当的温度。当反应温度为190 ℃时,环戊醇的收率最高,所以选择190 ℃为最佳温度。

2.3 氢气压力对反应性能的影响

实验条件:颗粒大小为20~40 目5 mL 的高镍基催化剂,反应温度为190 ℃,氢气流量为200 mL/min,环戊酮含量为15%的乙醇混合液,进料空速为2.16 h-1。研究了氢气压力分别在1.0 MPa、1.5 MPa、2.0 MPa、2.5 MPa、3.0 MPa 下,高镍催化剂催化环戊酮加氢制备环戊醇的反应性能,见图6。

图6 氢气压力对环戊酮加氢反应性能的影响

实验结果表明,随着氢气压力从1.0 MPa 升高至1.5 MPa,环戊酮的转化率从85.21%升高至91.47%,环戊醇的选择性从84.33%升高至97.66%。氢气压力持续增加至3 MPa,环戊酮的转化率明显下降,这是因为较高的氢气压力可能阻碍了环戊酮的加氢进程。所以选取最佳的氢气压力为1.5 MPa。

2.4 环戊酮的含量对反应性能的影响

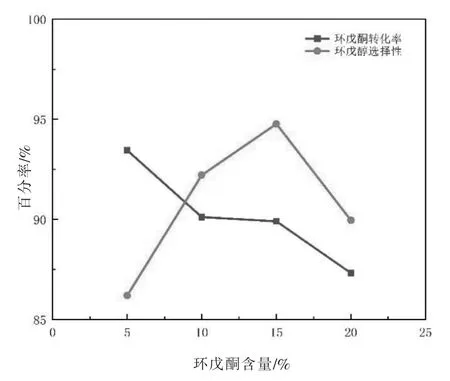

实验条件:颗粒大小为20~40 目的5 mL 高镍基催化剂,反应温度为190 ℃,氢气压力为1.5 MPa,氢气流量为200 mL/min,进料空速为2.16 h-1。研究了环戊酮含量分别为5%、10%、15%、20%的乙醇混合液时,高镍催化剂催化环戊酮加氢制备环戊醇的性能,见图7。

图7 环戊酮含量对环戊酮加氢反应性能的影响

实验结果表明,随着环戊酮乙醇混合液中环戊酮的含量从5%增加到15%,环戊酮的转化率从93.46%下降到91.47%,而环戊醇的选择性从86.2%上升到97.66%。综合考虑转化率和选择性,选取最佳环戊酮的含量为15%。

2.5 进料空速对反应性能的影响

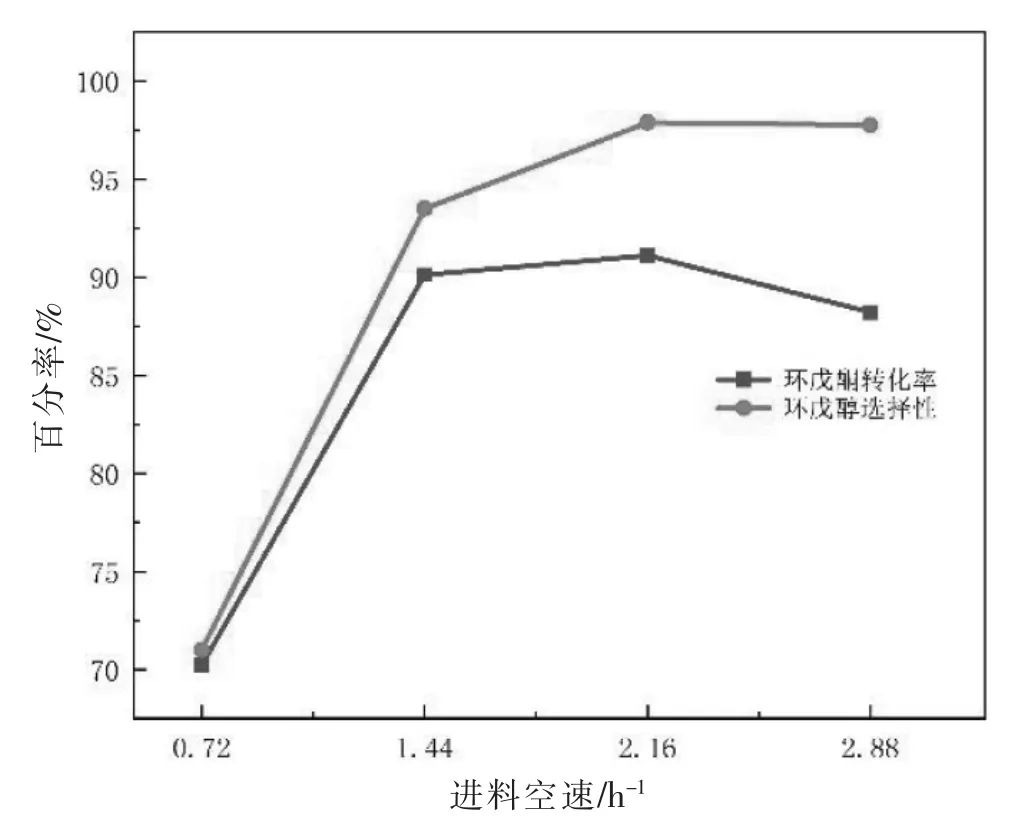

实验条件:颗粒大小为20~40 目的5 mL 高镍基催化剂,反应温度为190 ℃,氢气压力为1.5 MPa,氢气流量为200 mL/min,环戊酮含量为15%的乙醇混合液。研究了进料空速分别为0.72 h-1、1.44 h-1、2.16 h-1、2.88 h-1时,高镍催化剂催化环戊酮加氢制备环戊醇的性能,见图8。

图8 进料空速对环戊酮加氢反应性能的影响

实验结果表明,随着进料空速从0.72 h-1升高至2.16 h-1,环戊酮的转化率从70.21%升高到91.47%,而环戊醇的选择性从71.01%升高到97.66%。继续增加进料空速至2.88 h-1,环戊酮的转化率基本不变,环戊醇的选择性下降。所以最佳进料空速为2.16 h-1。

3 结论

本文研究了高镍催化剂催化环戊酮加氢制备环戊醇的反应性能,在负载型镍基催化剂固定床反应器中,溶剂种类、反应温度、氢气压力、环戊酮含量、进料空速等因素对反应结果有显著影响。最佳工艺条件为:溶剂为乙醇,温度为190 ℃、氢气压力为1.5 MPa、环戊酮含量为15 %的乙醇混合液,进料空速为2.16 h-1,此时,环戊酮的转化率最高达到了91.47%,环戊醇的选择性为97.66%。