响应面法优化老化油破乳脱水工艺条件及油水界面的分子动力学模拟

薛云利,崔昌峰,王 建,石世珍,许建华

(中国石油化工股份有限公司胜利油田分公司 胜利采油厂,山东 东营 257051)

油田原油在集输、落地过程中易受到氧化作用的影响使其发生化学变化,同时,乳化剂与原油中的沥青质、胶质相互吸附,形成稳定、难以处理的乳状液,称为老化油[1-3]。老化油黏度高,乳化程度高,处理难度大,且会缩短设备的使用寿命,甚至造成严重的生产事故[4-6]。目前,国内外对于老化油的处理常采用电场处理法,但由于老化油状态不稳定,在脱水过程中易造成电脱水器跳闸、极板击穿等问题。因此,解决老化油的破乳脱水问题迫在眉睫,而选用高效的破乳剂对老化油破乳脱水至关重要[7-8]。

中国石化胜利油田在开采及运输过程中产生的部分老化油长期暴露于空气中,成分复杂。本研究采用破乳剂对该老化油进行破乳脱水,考察了破乳剂种类和用量、助剂种类和用量、温度、搅拌转速等因素对脱水率的影响,利用响应面法优化了工艺条件,并通过分子动力学模拟分析了破乳剂对油水界面的作用机制,以期为该工艺的工业应用提供参考。

1 实验部分

1.1 试剂和仪器

破乳剂A(酚醛树脂聚醚型,相对溶解常数(RSN)为14.6),破乳剂B(丙二醇聚醚型,RSN为15.3),破乳剂C(丙三醇聚醚型,RSN为20.2),破乳剂T(多胺聚醚型,RSN为17.1),均为中国石化胜利油田胜利采油厂自制。NaOH、NaCl和HCl均为分析纯。

MCR302型流变仪,奥地利安东帕有限公司;CC-1008W型超级恒温水浴,深圳勒普拓仪器技术有限公司;AND GF-6100型电子天平,上海冠唯仪器有限公司。

1.2 老化油性质

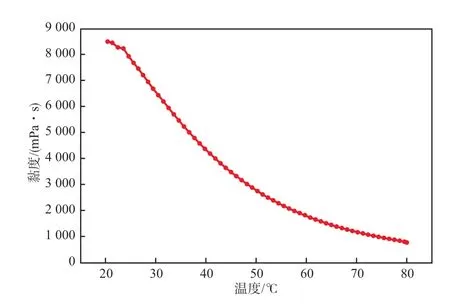

实验所用老化油取自中国石化胜利油田,老化油外观为黑色黏稠状半固体,流动性较差,油中夹杂细小颗粒,其基本性质见表1。按照《原油中水和沉淀物的测定法 离心法》(GB/T 6533—2012)[9]测定渣含量,得到含渣率;按照《原油水含量的测定 蒸馏法》(GB/T 8929—2006)[10]测定水含量,得到含水率;去掉渣、水以及样品中不溶于油和水的胶状物(约为6.3%),可得含油率。采用流变仪测试老化油的黏温曲线,结果见图1。

图1 老化油样品的黏温曲线

表1 老化油样品的基本性质

1.3 实验方法

将老化油在不同水浴温度下放置24 h。取100 mL老化油,加入一定量不同种类的破乳剂,再加入一定量不同种类的助剂,在一定转速下搅拌30 min,并在对应的温度下水浴静置12 h,用注射器吸出水,同时测定脱出水的体积,得到脱水率(脱出的水占原老化油中水含量的百分比)。

以脱水率作为破乳剂破乳性能的评价指标,采用单因素轮换法,通过控制变量设计,分别研究破乳剂种类和用量(100~500 mg/L)、温度(20~80℃)、搅拌转速(200~500 r/min)以及助剂种类和用量(0~0.5%(w))对老化油脱水率的影响。

2 结果与讨论

2.1 单因素实验结果

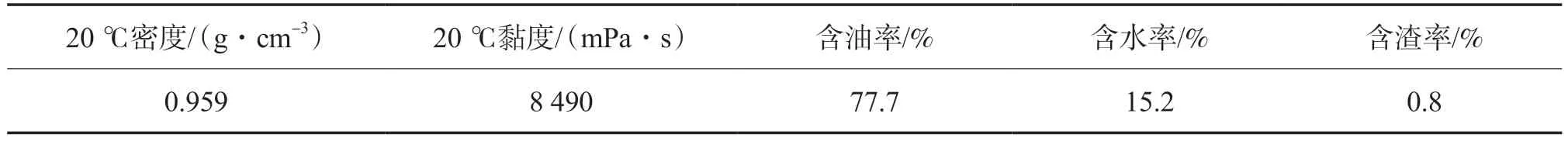

2.1.1 破乳剂种类和用量对老化油脱水率的影响

在温度50 ℃、助剂NaOH用量0.1%、搅拌转速200 r/min的条件下,考察4种不同类型破乳剂对老化油破乳脱水的影响,结果见图2。随着破乳剂用量的增加,脱水率呈现先增高后略有下降的趋势。这是由于选用的表面活性剂存在临界胶束浓度(CMC)导致的[11]。当表面活性剂的浓度小于CMC时,破乳剂以单体的形式吸附于油水界面;随着浓度增加,界面吸附量不断增加,油水界面张力迅速下降,乳化的液滴不断聚并破乳,使得脱水率增加[12];当破乳剂浓度达到CMC时,临界吸附量达到饱和,界面张力达到最小值,此后脱水率出现降低的情况[13-14]。此外,破乳剂的RSN与脱水率之间存在显著的正相关关系,破乳剂C的RSN最大,破乳脱水的效果也最好;在破乳剂C用量为130 mg/L时,脱水率最佳,为78.78%。因此,选择130 mg/L破乳剂C作为老化油破乳脱水破乳剂进行后续实验。

图2 破乳剂种类和用量对老化油脱水率的影响

2.1.2 助剂种类和用量对老化油脱水率的影响

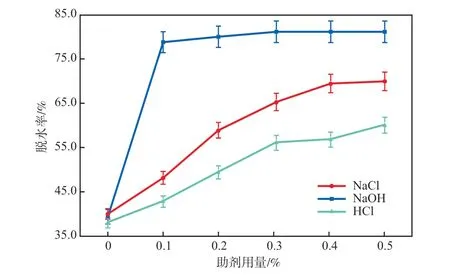

在温度50 ℃、搅拌转速200 r/min、破乳剂C用量130 mg/L的条件下,考察3种助剂对老化油破乳脱水的影响,结果见图3。随着助剂用量的增加,脱水率总体表现为先升高后逐渐稳定的趋势。加入酸性物质可与部分固体残渣反应,导致胶质和沥青质分子中的极性基团质子化,从而丧失界面活性,但影响不显著;加入一定的盐溶液,可使水相体积增大,油水界面扩张,进而油水分离[15],但影响不显著。加入碱性物质可与老化油中的酸性物质反应,极大降低了老化油的稳定性,使得老化油脱水效果显著增强[16]。从提高破乳剂脱水效率的角度考虑[17-18],0.3% NaOH的破乳脱水效率最高。因此,选择0.3% NaOH作为老化油破乳脱水助剂进行后续实验。

图3 助剂种类和用量对老化油脱水率的影响

2.1.3 温度对老化油脱水率的影响

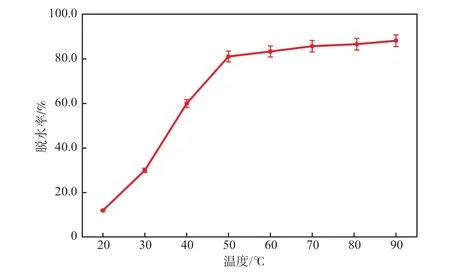

在搅拌转速200 r/min、破乳剂C用量130 mg/L、NaOH用量0.3%的条件下,考察温度对老化油破乳脱水的影响,结果见图4。当温度高于50 ℃时,老化油的破乳脱水效果明显。这是由于升高温度可以降低老化油的黏度,同时水滴的摩擦力会减小,有利于水滴的聚结和分离,而进一步升高温度加剧了水滴的热运动,提高了其碰撞效率;另一方面,温度的升高会加速破乳剂的分散,提高破乳剂的分散能力,使得破乳脱水效果显著。综合经济因素考虑,选择70 ℃为后续实验温度,此时的脱水率为85.74%。

图4 温度对老化油脱水率的影响

2.1.4 搅拌转速对老化油脱水率的影响

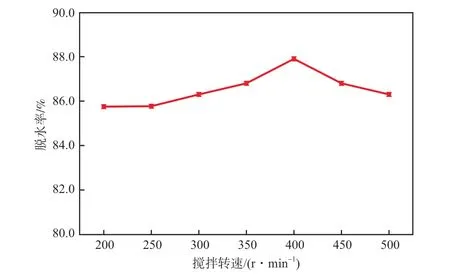

在温度70 ℃、破乳剂C用量130 mg/L、NaOH用量0.3%的条件下,考察搅拌转速对老化油破乳脱水的影响,结果见图5。

图5 搅拌转速对老化油脱水率的影响

随着搅拌转速的加快,脱水率呈现先升后降的趋势;在搅拌速率为400 r/min时,脱水率最高,可达87.90%。这是因为搅拌转速过低时,破乳剂不能和油水充分接触,无法充分乳化老化油,且较低的剪切力会使形成的乳液不稳定;而过快的搅拌转速虽然有利于油水混合和快速乳化,但也会破坏破乳后的水滴,使小水滴重新聚并的难度加大,导致脱水率下降。但总体而言,搅拌转速对破乳脱水的影响不显著。综合考虑,将搅拌转速固定为200 r/min。

2.2 响应面法分析

2.2.1 方案设计和结果

响应面法具有完整的设计方法,可以通过较少的实验次数获得最优的多因素工况,并建立必要的模型,得到高精度的回归方程,对脱水率进行合理预测,评价相关变量的显著性及其相互作用[19-23]。

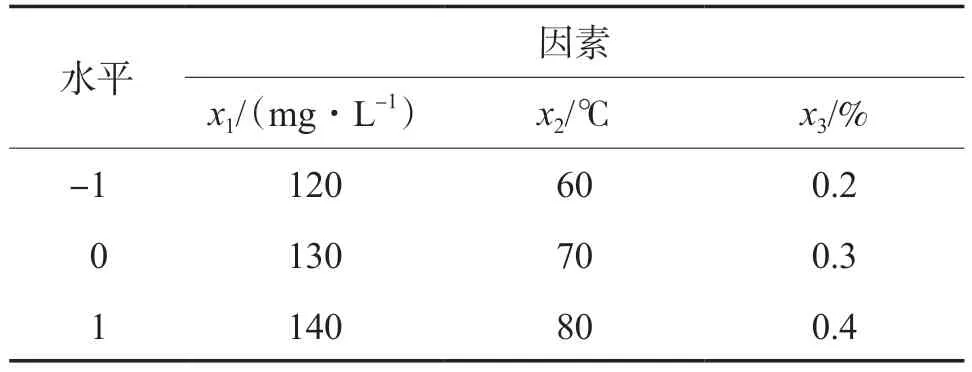

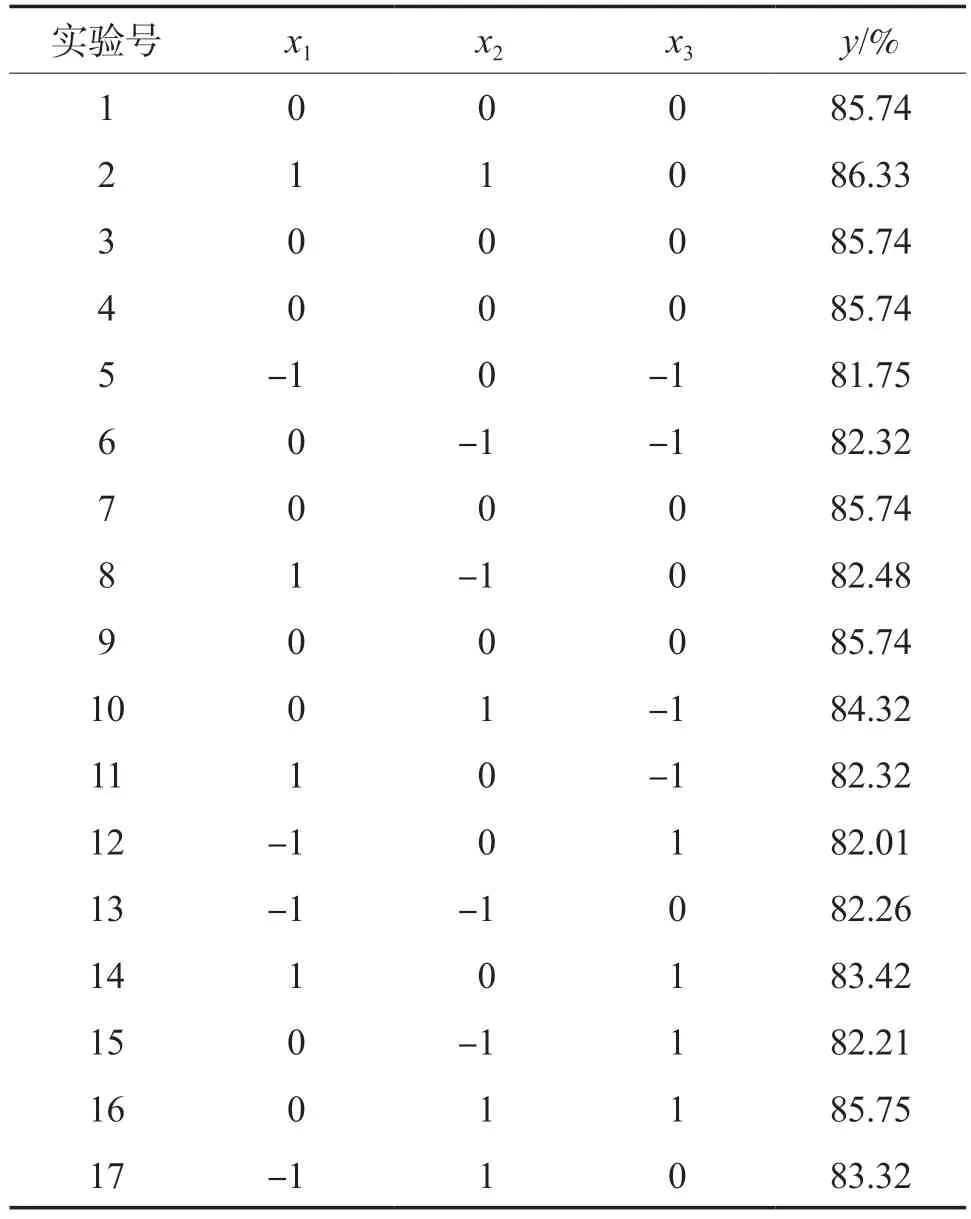

由单因素实验可知,搅拌转速对脱水率的影响较小,故本研究在评价模型建立过程中不考虑搅拌转速的影响。以破乳剂用量(x1)、温度(x2)、助剂用量(x3)为影响因子(因素),以脱水率(y)为响应值,采用Design-Expert 8.0.6软件中的Box-Benhnken设计(BBD)进行实验方案设计,对老化油破乳的工艺条件进行优化。响应面法的因素水平见表2,方案和结果见表3。

表2 响应面法的因素水平

表3 响应面法的方案和结果

2.2.2 模型分析

对响应模型进行多元回归拟合,得到回归方程,见式(1)。对响应模型进行可靠性分析,结果见表4。由表4可知,模型的R2为0.994 9,校正R2为0.988 3,变异系数(CV)为0.22%(小于10%)。这表明预测值与实验值之间存在很好的相关性,模型具有很高的可信度和精密度。综上,利用响应面法预测的老化油脱水率是精确有效的。此外,由回归方程中x1、x2、x3前的系数可知,老化油破乳脱水工艺参数对脱水率影响的大小顺序为:温度>破乳剂用量>助剂用量。

表4 模型的可靠性分析

2.2.3 多因素交互作用

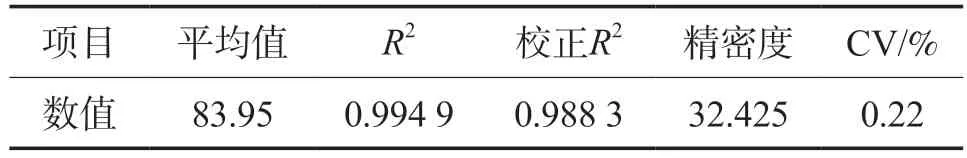

为了更加直观地反映破乳剂用量、温度、助剂用量对脱水率的影响,绘制了反映两因素之间交互作用的响应面图,如图6所示。由图6可见,图6a比6b和6c的曲面更加陡峭,具有明显的最高点,而且曲面对应的等高线也接近椭圆形,说明破乳剂用量与温度的交互作用最为显著。

图6 不同因素交互作用的响应面图

2.2.4 优化结果

通过响应面分析得出的最优工艺条件为破乳剂用量130.78 mg/L、温度76.97 ℃、助剂用量0.29%,预测的脱水率为86.46%。考虑实际操作因素,将最优工艺条件微调为破乳剂用量130 mg/L、温度75 ℃、助剂用量0.3%。为验证模型的准确性,在该条件下进行3次平行实验,得到平均脱水率为86.57%,与模型预测值相比仅相差0.11%,说明响应面模型是可信的,预测结果是准确的。

2.3 分子动力学模拟

2.3.1 模拟方法

为了揭示微小时间尺度内破乳剂对油水界面的作用机制,进行了分子动力学模拟。利用Materials Studio(MS)软件包进行计算,使用Forcite模块对分子进行优化,得到能量最低的构型,收敛准则为:能量收敛值1×10-5Ha,力收敛值2×10-2Ha/nm,位移水平5×10-4nm,迭代次数1 000。利用Build Layer和Amorphous Cell模块建立水相、油相及乳化剂分子层,并将其整合到一个模拟盒子中[24-26]。体系中共有水分子1 000个,破乳剂分子20个,油分子10个。

模拟过程采用Forcite模块中的COMPASS Ⅱ力场,以及模拟时间为50 ps的NPT系综。模拟温度为298 K,压强为101 325 Pa。设定采用Nose-Hoover热浴法控制温度,采用Berendsen恒压法控制压强。采用Elwawld加和方法处理静电作用和范德华相互作用,截断半径为1.55 nm,模拟时间为1 fs。

2.3.2 界面生成能

为了比较不同破乳剂-老化油混合体系的稳定性,按式(2)计算了界面生成能(Eif,kJ/mol),结果见表5。界面生成能的物理意义为每个破乳剂分子在油水界面上的吸附能量,其绝对值越大,表示乳化剂的破乳效果越好。基于界面生成能理论,相同用量破乳剂的脱水率大小顺序应为:破乳剂C>破乳剂T>破乳剂B>破乳剂A。

表5 破乳剂-老化油体系的界面生成能 kJ/mol

式中:Et为总能量,kJ/mol;Es为单个破乳剂分子的能量,kJ/mol;Er为油水体系能量,kJ/mol;n为破乳剂分子数量(n=20)。

2.3.3 扩散系数

扩散系数可以反映破乳剂分子在油水界面的运动轨迹,可按式(3)计算。

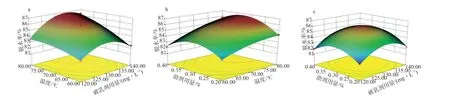

式中:D为分子的扩散系数,m2/s;MSD为均方位移,m2;t为时间,s。

由图7的直线斜率可得,破乳剂A的扩散系数为2.068×10-10m2/s(R2为0.987 5),破乳剂T的扩散系数为1.833×10-10m2/s(R2为0.974 4),破乳剂B的扩散系数为4.057×10-10m2/s(R2为0.931 4),破乳剂C的扩散系数为4.801×10-10m2/s(R2为0.995 6)。这表明,破乳剂C在油水界面的迁移能力最强,能使老化油中的油和水分离开来。破乳剂T与油水的结合能力也较强(界面生成能为-195.94 kJ/mol),但其扩散系数最小,故分离效果弱于破乳剂C。

图7 MSD~t关系曲线

2.3.4 径向分布函数

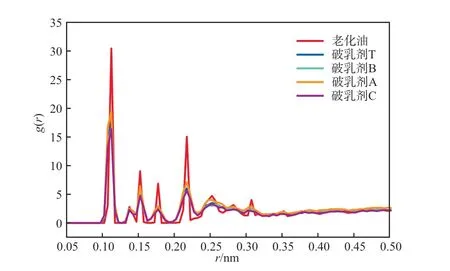

径向分布函数g(r)是通过指定某些原子为参考粒子,描述特定分子的分子密度分布随参考粒子距离(r)变化的曲线。本研究的研究对象为老化油的质心。

如图8所示,老化油主要有两个聚集峰,两个峰比较尖锐,说明这两处聚集密度高,厚度低(峰值宽度对应油的厚度)。在老化油聚集体质心半径在0.5 nm以内,可认为在0.5 nm以后老化油完成了破乳脱水。加入破乳剂C后,老化油聚集峰的峰值均大幅下降,且较其他破乳剂更为明显,说明破乳剂C促进了老化油破乳脱水,且效果较其他破乳剂更优。

图8 径向分布函数曲线

3 结论

a)实验优选出破乳剂C作为老化油破乳脱水的破乳剂,NaOH为助剂。

b)响应面法明确了老化油破乳脱水工艺参数对脱水率影响的大小顺序为:温度>破乳剂用量>助剂用量。

c)在单因素实验的基础上,通过响应面法得到老化油破乳脱水的最优工艺条件为破乳剂C用量130 mg/L、温度75 ℃、助剂NaOH用量0.3%,该条件下老化油脱水率达86.57%。

d)分子动力学模拟结果表明,相对溶解常数最大的破乳剂C与老化油体系的界面生成能最高,在油水界面上的扩散系数最大,对老化油的破乳脱水效果最佳。