白云鄂博西矿含铁岩选矿工艺试验研究

唐绍义,李彦鑫

(内蒙古包钢钢联股份有限公司巴润矿业分公司,内蒙古 包头 041010)

铁素资源在全产业链中极度依赖海外进口,资源安全保障不足,已经成为中国钢铁工业最为突出的“卡脖子”问题。随着我国对铁资源需求的日益增加,以及选冶技术的不断进步和选矿设备的不断革新,对低贫、超贫铁矿石资源的深度探索研究和资源化利用成为了必然趋势[1-8]。

白云鄂博矿床是举世闻名的集铁、稀土、铌等为一体的综合性多金属共生矿床[9-10],其中,白云鄂博西矿是白云鄂博矿床中最大的矿体群。由于西矿矿体群独特的组成结构,在矿床、岩石交界处蕴藏着储量巨大的TFe 品位13%~16%的含铁围岩(以下简称“含铁岩”)[11],经过地勘估算,磁性率≥55%的白云石型含铁岩储量高达2.7 亿t。若这部分含铁资源得以回收利用,则可减少排岩占地面积,在减轻生态环境破坏的同时延长矿山服务年限。本文以白云鄂博西矿含铁岩为研究对象,借助多种现代检测手段对其矿物性质进行研究,并通过系统的选矿试验使其磨前粗精矿TFe 品位达到20%的边界品位[12],最终精矿TFe 品位达到65%以上的合格指标,试验研究结果可为其下一步高效资源化利用提供科学的理论依据。

1 矿石性质研究

1.1 原矿化学成分及矿物组成分析

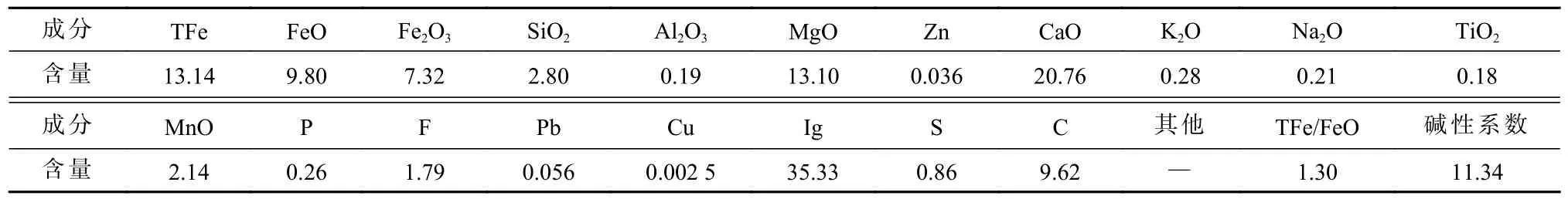

白云鄂博西矿含铁岩的主要化学成分及矿物组成见表1 和表2,铁物象分析结果见表3,含铁岩XRD 分析结果如图1 所示。由表1 可知,含铁岩具有钙镁高、铝硅低的特点,碱性系数为(CaO+MgO)/(SiO2+Al2O3)=11.34,属于白云石型原生碱性矿石范畴,而且硫、磷含量偏高。含铁岩中可供选矿回收的主要元素是铁,但品位较低,为13.14%,达到超贫铁矿石范畴。由图1、表2、表3 可知,含铁岩中铁矿物主要为磁铁矿,稀土矿物为独居石,金属硫化物主要为黄铁矿,脉石矿物以白云石为主,其次为角闪石、萤石及石英、长石、云母、重晶石等。铁主要赋存在磁铁矿中,分布率为52.28%,铁在赤褐铁矿中分布率仅为2.36%,其余主要分布在碳酸盐中,分布率高达33.56%,是不可回收的部分,因此采用单一弱磁工艺选矿理论上只能回收52%左右的铁。

图1 含铁岩XRD 图谱Fig.1 XRD pattern of iron bearing rock

表1 含铁岩的主要化学成分(质量分数)Table 1 Main chemical composition of iron bearing rock(mass fraction) 单位:%

表2 含铁岩主要矿物含量(质量分数)Table 2 Main minerals content of iron bearing rock(mass fraction) 单位:%

表3 含铁岩铁物相分析结果(质量分数)Table 3 Iron phase analysis of iron bearing rock(mass fraction) 单位:%

1.2 铁矿物嵌布特征

利用显微镜和电子扫描镜对含铁岩进行镜下检测,检测结果如图2 所示。由图2 可知,矿物结晶较好,没有明显的氧化蚀变现象。磁铁矿形态多呈自形粒状、半自形粒状,少量为不规则状。嵌布粒度总体较为细小,一般介于0.02~0.50 mm 之间,细粒者小于0.01 mm,个别粗粒者可达0.50 mm 以上,表明若要取得较好的选矿指标,需要进行细磨处理。磁铁矿在矿石中呈疏密不等的浸染状嵌布,一般为中等稠密浸染状(图2(a))和稀疏浸染状(图2(b)),少量为星散状分布(图2(c)),较稠密的磁铁矿常呈集合体状聚集。嵌布的基底脉石主要为白云石,并常有菱铁矿、角闪石、萤石、磷灰石、独居石等矿物混杂嵌布(图2(d)和图2(e));少量磁铁矿与黄铁矿嵌布紧密。较粗粒的磁铁矿中有时包裹有难以磨矿解离的细小脉石及黄铁矿(图2(f)),对提高铁精矿铁品位有一定影响。

1.3 铁矿物粒度分布特征

利用光学显微镜测定磁铁矿的嵌布粒度,镜下测定结果如图3 所示。由图3 可知,矿石中磁铁矿总体属细粒嵌布的范畴,其中,+0.21 mm 的中粒部分占43.96%,大部分为0.21 mm 以下的细粒矿物,且粒度分布不均匀,表明原矿需要细磨才能分选出较高品位的铁精矿。从嵌布粒度分布来看,欲使90%以上的磁铁矿获得解离,需将含铁岩细磨至−0.052 mm 含量95%较为适宜。

2 磨前预选试验研究

白云鄂博西矿选矿厂破碎系统现采用“三段一闭路”的工艺流程,粗破碎采用Superior MK-II54-75型旋回破碎机,破碎产品粒度−250 mm,中碎采用CH880 型圆锥破碎机,破碎产品粒度−70 mm,细碎采用CH880EFX 型圆锥破碎机,破碎产品粒度−25 mm,检查筛分筛下粒度为−12 mm。由于含铁岩属白云石型矿石范畴,品位较低而且较硬,直接进行磨矿磁选会增加大量的磨矿成本。因此,对含铁岩进行−70 mm、−25 mm、−12 mm、−6 mm 和−3 mm 不同粒度条件下的干式预选试验,探索最佳的预选条件参数,为破碎流程改造提供指导依据。

2.1 −70 mm 含铁岩预选试验

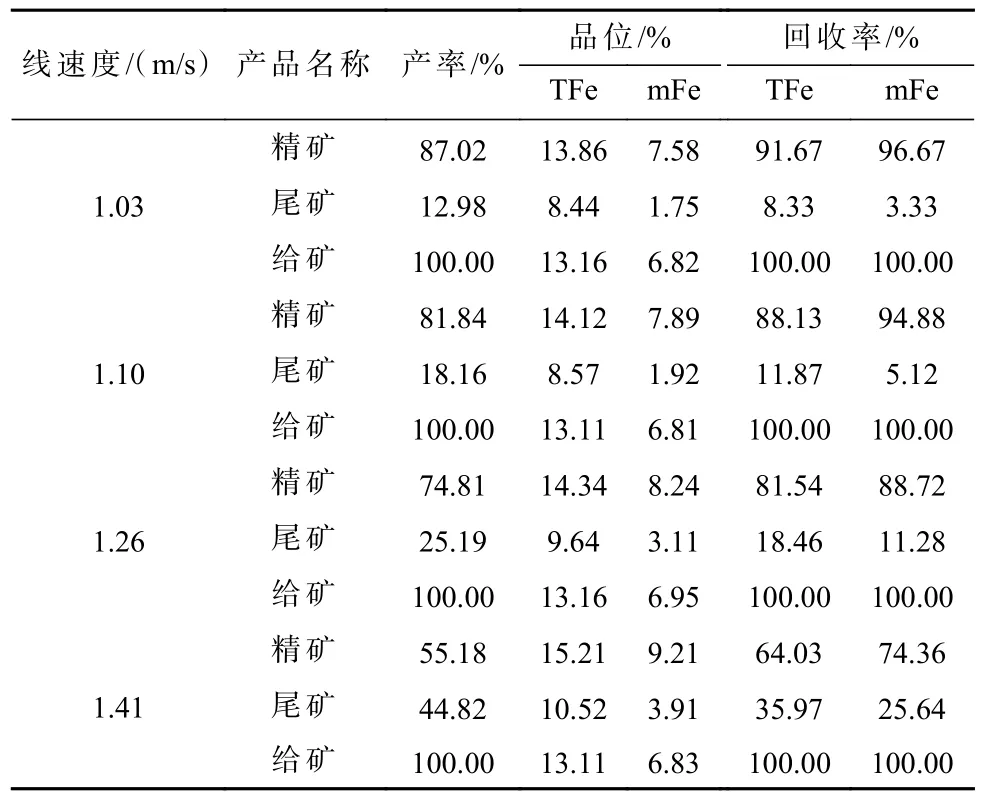

利用颚式破碎机将含铁岩破碎至−70 mm,采用磁场强度为0.35 T 的Φ300 mm 永磁磁滑轮,调节挡板距离80 mm,在不同线速度条件下的预选试验结果见表4。

表4 线速度条件试验结果(−70 mm 含铁岩)Table 4 Condition test results with different line speed(−70 mm iron bearing rock)

由表4 可知,随着调节磁辊筒转速可以抛除产率为12.98%~44.82%、TFe 品位为8.44%~10.52%的尾矿。当线速度为1.03 m/s,尾矿产率仅为12.98%时,尾矿中磁性铁品位1.75%,随着线速度增大,尾矿产率增加的同时尾矿中磁性铁品位和回收率逐步升高,预选效果变差。综合考虑抛尾产率及磁性铁品位,含铁岩破碎至−70 mm,在线速度为1.10 m/s 的条件下抛出18.16%的尾矿较为合适。但在该粒度条件粗精矿TFe 品位仅为14.12%,铁品位提高不明显,需进一步破碎抛尾。

2.2 −25 mm 含铁岩预选试验

在同样条件下利用颚式破碎机对含铁岩破碎后(−25 mm)进行第二次线速度干式抛尾试验,调节挡板距离30 mm,场强0.15 T,采用LILO 干式磁选机,试验结果见表5。

表5 线速度条件试验结果(−25 mm 含铁岩)Table 5 Condition test results with different line speed(−25 mm iron bearing rock)

由表5 可知,随着线速度的减小,尾矿产率减少,尾矿中磁性铁品位降低,磁性铁回收率也随之降低,当线速度为1.10 m/s 时,抛出产率为20.50%的尾矿,尾矿中磁性铁品位0.94%,磁性铁回收率2.79%,抛尾效果较好。为了增加抛尾产率,提升抛尾效果,在线速度为1.73 m/s、挡板距离30 mm 时,进行更高磁场强度下的抛尾试验,结果见表6。

表6 磁场强度条件试验结果(−25 mm 含铁岩)Table 6 Condition test results with different magnetic field intensity(−25 mm iron bearing rock)

由表6 可知,随着磁场强度的降低,抛尾产率增加,尾矿中磁性铁品位升高,回收率增加。当场强为0.45 T 时,抛出尾矿产率18.09%,尾矿中磁性铁品位0.74%,回收率1.95%,抛尾效果较好。因此,含铁岩在−25 mm 粒度下抛出20%以内的尾矿较为合适,此时尾矿磁性铁品位低于1.00%,磁性铁回收率低于3.50%,有利于保证磁性铁的回收率,但是粗精矿中的TFe 品位小于15%,为了使TFe 品位提高至20%以上,需要将矿石破碎至更细的粒度,为此进行−12 mm 粒度条件下的干式预选试验。

2.3 −12 mm 含铁岩预选试验

同样利用颚式破碎机将含铁岩破碎至−12 mm,采用LILO 磁选机,在线速度1.73 m/s、挡板距离16 mm 的条件下,进行磁场强度条件预选试验,结果见表7。

表7 磁场强度条件试验结果(−12 mm 含铁岩)Table 7 Condition test results with different magnetic field intensity(−12 mm iron bearing rock)

由表7 可知,随着调节磁辊筒磁场强度可以抛除产率为24.05%~39.37%、品位为7.53%~8.25%的尾矿。随着磁场强度的降低,尾矿产率逐渐增大,当场强为0.25 T 时,抛出尾矿产率39.37%,尾矿中磁性铁品位1.06%,回收率6.07%,抛尾效果较好。但是粗精矿中TFe 品位小于16.27%,较原矿品位仅提高3.16%,表明现有破碎系统生产工艺无法使预选精矿TFe 品位达到20%。根据前期试验结果表明,预选精矿品位与抛尾粒度存在一定线性关系,为获得更好选别指标,继续将干选粒度破碎至−6 mm。

2.4 −6 mm 含铁岩预选试验

利用大颚式破碎机、小颚式破碎机将含铁岩破碎至−6 mm,调节挡板距离至10 mm,在线速度1.73 m/s 条件下进行不同磁场强度条件干式预选试验,结果见表8。

表8 干选场强条件试验结果Table 8 Condition test results with different magnetic field intensity

由表8 可知,在不同磁场强度条件下,含铁岩可抛除产率24.75%~49.81%,品位6.93%~7.49% 的尾矿。综合考虑抛尾产率及磁性铁回收率,在0.15 T的条件下可抛出49.81%的尾矿,且尾矿中磁性铁品位仅为0.65%,磁性铁回收率4.74%,抛尾效果非常好。此时的粗精矿TFe 品位为18.69%,为进一步提升干选精矿质量指标,需开展超细碎干式预选试验。

2.5 −3 mm 含铁岩预选试验

通过大量试验研究表明,高压辊磨相较于常规破碎设备具有更高的能量利用效率,其破碎产品中会有大量微细粒和微粒[13-15]的产生,有利于磁铁矿与脉石矿物的解离和降低磨矿能耗。为进一步提高预选选别效果,降低后续磨矿负荷和湿尾矿产量,分别将含铁岩在常规(颚式)破碎和高压辊磨破碎条件下开展−3 mm 预选对比试验。

高压辊磨机选用型号为CLM25-10,在工作压力10.0 MPa、辊缝宽度2.2 mm、转速20 r/min 的条件下将含铁岩破碎至−3 mm,与常规破碎产品(粒度−3 mm)在最佳预选条件下(线速度1.73 m/s、磁场强度0.15 T、挡板距离6.0 mm),采用LILO 干式磁选机进行预抛尾对比试验,对比结果见表9。

表9 对比试验结果Table 9 Results of comparison test

由表9 可知,在破碎粒度为−3 mm 的情况下,常规破碎与高压辊磨破碎产品预选粗精矿的TFe 品位均可达到铁矿石边界铁品位20%以上,品位提升效果明显。但高压辊磨产品较常规破碎产品多抛尾矿3.78 个百分点,尾矿中磁性铁品位低0.07 个百分点;精矿TFe 品位高1.5 个百分点;磁性铁品位高1.46 个百分点,回收率高出0.33 个百分点。高压辊磨产品抛尾效果优于常规破碎产品抛尾效果,表明高压辊磨机更适合应用于低、贫矿超细碎破碎选别中,这为西矿含铁岩的下一步回收利用规划和选矿厂破碎系统工艺改造指明了方向。

2.6 流程试验

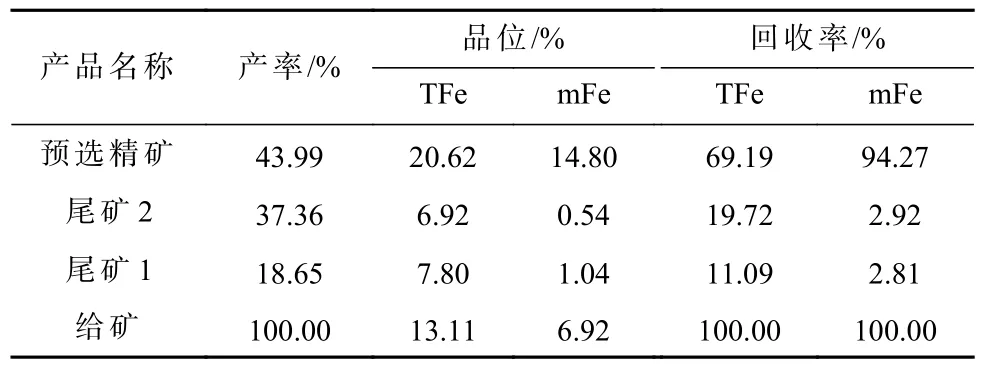

根据上述不同粒度的抛尾探索试验结果,在−70 mm 抛尾效果不明显的情况下,依照“能抛早抛”的原则,先将原矿破碎至−25 mm,采用LILO 干式磁选机(磁场强度0.45 T、线速度1.73 m/s、挡板距离30 mm)抛出18%~20%的尾矿,将得到的−25 mm 粗精矿再破碎至−3 mm,采用LILO 干式磁选机在磁场强度0.15 T、线速度1.73 m/s、挡板距离6 mm 的条件下进行抛尾试验,结果见表10。

表10 流程试验结果Table 10 Results of process test

由表10 可知,含铁岩经过阶段破碎阶段干选后,可 获 得 产率43.99%、TFe 品 位20.62%、 回 收率69.19%的预选精矿,预选精矿TFe 品位较原矿品位提升7.51%,尾矿抛除产率较一次性破碎至−3 mm 多11.06 个百分点,细碎工序处理量减少18.65%,有效降低破碎能耗。

2.7 含铁岩利用工艺改造技术方案

由含铁岩抛尾试验结果可知,若要预选精矿TFe 品位大于20%,含铁岩需要破碎至−3 mm。而白云鄂博西矿破碎系统现有工艺设备的最终产品细度为−12 mm,因此,必须采用高压辊磨设备才能达到细度要求。目前,高压辊磨在破碎流程中有两种配置:一是作为第三段破碎设备;二是作为“三段一闭路”破碎后面的超细碎设备。经调研,采用高压辊磨机作为第三段破碎设备的主要铁矿山企业见表11,采用高压辊磨机作为第四段超细碎破碎设备的主要铁矿山企业见表12。

表11 采用高压辊磨机作为三段细碎设备的矿山企业Table 11 Mining enterprises using high-pressure roller mills as three-stage fine crushing equipment

表12 采用高压辊磨机作为四段细碎设备的矿山企业Table 12 Mining enterprises using high-pressure roller mills as four-stage fine crushing equipment

由表11 可知,毛公铁矿和傲牛铁矿高压辊磨机均采用较小的给矿粒度,但同时也加大了第二段中碎的负荷,其中,毛公铁矿中碎采用了三台圆锥破碎机,中碎的破碎比达到了8~9。而司家营二期、龙汇矿业以及白石联营铁矿均采用较大的高压辊磨机给矿粒度,其中,司家营二期实际应用中,排料粒度达到了12 mm,白石联营铁矿排矿粒度达到−10 mm,两者破碎比都低至5~6,而龙汇矿业则采用增大高压辊磨机循环负荷,将最终的辊磨粒度控制在3 mm 以下。

在采用高压辊磨机作为四段细碎设备的矿山企业中,马钢凹山铁矿选矿厂最为典型,是国内第一个采用高压辊磨机提产改造的冶金矿山选矿厂,该项目2006 年建成投产,已稳定生产超过十年。此后新建的和尚桥铁矿和张庄铁矿均采用了高压辊磨机作为超细碎设备,且给料粒度均选择为−16 mm。由表12可知,高压辊磨机作为超细碎设备时给料粒度大都在−30 mm 左右,而采用−16 mm 给矿应该是从能耗分配等多方面考虑的结果。重钢西昌矿业采用−40 mm 最大给矿粒度,排料粒度则增加至−10 mm,大大降低了高压辊磨的碎磨优势,加大磨矿能耗。考虑到含铁岩的采出粒度在1 000 mm 左右,如果高压辊磨机作为三段细碎设备、给矿粒度30 mm,则中碎的最大给料粒度为300 mm 左右,最大排矿粒度30 mm,破碎比将近10,远超圆锥破碎机最佳能耗和效率的破碎比范围,将会大大增加圆锥破碎机的磨损件的耗损。

因此,经综合风险因素和国内外高压辊磨机应用经验,选择高压辊磨机作为第四段超细碎设备。结合白云鄂博西矿生产实际,以设计和生产管理更简单为目的,本着“能抛早抛”的原则,从中碎产品处开始抛尾,进入高压辊磨粒度为−12 mm,推介工艺改造技术方案原则流程如图4 所示。

图4 含铁岩综合利用原则流程图Fig.4 Flow chart of comprehensive utilization principles for iron bearing rock

3 含铁岩可选性试验研究

为了查明含铁岩的可选性,为其回收利用提供科学依据,对−3 mm 粗精矿进行详细的磨矿-弱磁选细度试验,磁场强度选择0.18 T,试验结果如图5 所示。由图5 可知,随磨矿细度−0.074 mm 含量由64.30%提高至98.20%,铁精矿TFe 品位与磁性铁品位逐步升高至61.9% 和59.91%,铁精矿的铁回收率在磨矿细度达到−0.074 mm 含量96.0% 以后随磨矿细度的提高基本呈持平状态,表明该磨矿细度已达到铁精矿的解离细度,继续增加磨矿细度不能进一步提高铁的回收率,只会增加成本浪费。

图5 磨矿细度试验结果Fig.5 Results of grinding fineness tests

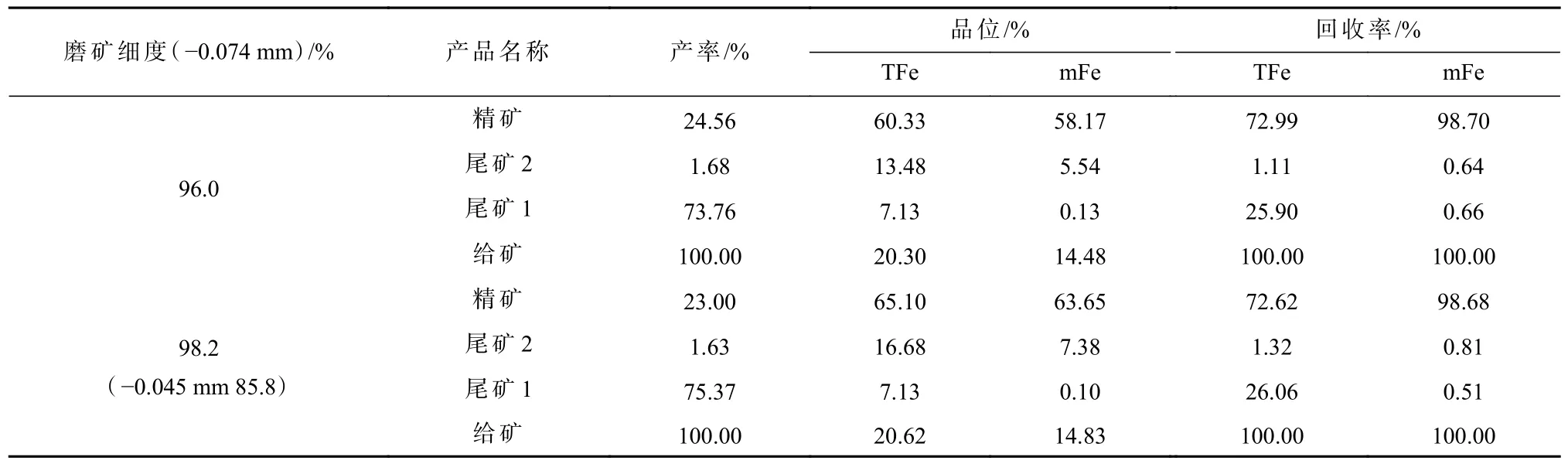

为进一步提高铁精矿的TFe 品位,在上述磨矿试验基础上,分别在−0.074 mm 含量96.0%、98.2%的磨矿细度条件下对预选精矿进行连续两段弱磁选试验,磁场强度0.18 T,试验结果见表13。

表13 弱磁选连选试验结果Table 13 Test results of continuous low intensity magnetic separation

由表13 可知,经过两次连续弱磁选试验后,可进一步抛除1.6%以上的尾矿,当细度磨至−0.074 mm含量98.2%(−0.045 mm 85.8%)以上时,经过一次粗选一次精选可以得到TFe 品位65.10%、磁性铁品位63.65%、TFe 回收率72.62%、磁性铁回收率98.68%的选矿指标。结合表10 中预选精矿TFe 回收率69.19%、磁性铁回收率94.27% 的选矿指标,通过综合应用阶段破碎预选抛尾-磨矿-连续弱磁选流程可以得到TFe 品位65.10%、磁性铁品位63.65%、相对原矿TFe 回收率50.25%、磁性铁回收率93.03%的合格铁精矿,表明含铁岩具有回收价值。

4 结 论

1)白云鄂博西矿含铁岩属白云石型碱性低品位原生矿铁矿石,可供选矿回收的主要组分是铁,含铁岩中铁矿物主要为磁铁矿,分布率占全铁52.28%;磁铁矿总体属细粒嵌布,欲使90%以上的磁铁矿获得解离,磨矿细度需达到−0.052 mm 含量95%。

2)经过干式预选试验,确定白云鄂博西矿含铁岩需破碎至−3 mm 时才能获得TFe20% 以上的预选精矿,且采用阶段破碎-分级预选工艺流程,可获得预选精矿TFe 品位20.62%、磁性铁品位14.80%、TFe 回收率69.19%、磁性铁回收率94.27%。将高压辊磨应用于第四段破碎工序,造推介采用三段破碎-两级预选-高压辊磨超细碎抛尾的原则流程作为破碎系统改造方案。

3)通过可选性试验,预选粗精矿在−0.045 mm 含量85.80%的粒度条件下,经过连续两段弱磁选可以获得TFe 品位65.10%、TFe 回收率50.25%,磁性铁回收率93.03%的合格铁精矿,为含铁岩下一步的规划利用提供参考依据。