汽车轮毂轴承单元组合式密封异响原因分析及解决方案

梁天,徐金国,赵兴新,董绍江,承军伟

(1.重庆长江轴承股份有限公司,重庆 401336;2.重庆交通大学 机电与车辆工程学院,重庆 400047)

轮毂轴承单元是汽车传动系统的关键部件,其运行稳定性和密封可靠性对整车的安全运行具有重要意义。关于汽车轮毂轴承单元密封结构的研究有:文献[1−2]基于台架试验和理论,分析汽车轮毂轴承单元两侧采用不同结构密封圈对其摩擦力矩的影响,提出降低汽车轮毂轴承单元摩擦力矩的密封优化方案;文献[3]建立轮毂轴承单元密封圈模型,分析密封圈结构参数对其密封性能和摩擦力矩的影响,结果表明接触压强和摩擦力矩随唇厚、唇边夹角、腰厚增大而增大,随唇倾斜角、唇长增大而减小;文献[4]设计一种具有刚−柔组合密封槽的重卡轮毂轴承单元,并建立有限元模型分析密封圈参数对其接触应力和等效应力的影响,结果表明随压缩率和材料硬度的增大,最大接触应力和等效应力均增大,随密封槽尺寸的增加等效应力减小,最大接触应力先减小后增大;文献[5]建立轮毂轴承单元密封圈有限元模型,分析密封圈参数对其密封性能的影响,结果表明轴向过盈量对唇形密封圈的密封性能影响较大;文献[6−7]介绍了轮毂轴承单元密封圈失效分析方法以及失效的多种原因;文献[8−9]基于流体力学仿真,对径向直通式迷宫密封和径向迷宫密封齿形角进行研究,认为泄漏量主要受齿形角、间隙宽度、空腔深度和空腔数量的影响;文献[10]对轮毂轴承单元单体密封试验机中泥浆配比进行研究,提出泥浆输入管道内泥浆颗粒沉积量的测量方法,并给出最小泥浆流量。

上述文献对汽车轮毂轴承单元密封结构进行了研究,但关于密封圈可能带来的异响研究较少。因此,本文针对某车型汽车轮毂轴承单元在路试过程中出现轻微异响的问题,分析其原因并提出相应的解决方案。

1 汽车轮毂轴承单元组合式密封异响原因分析

1.1 密封试验

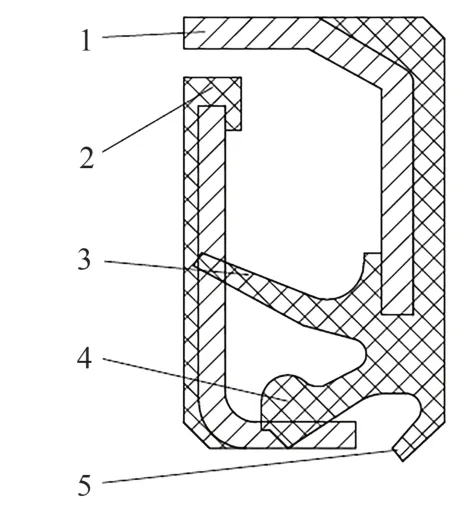

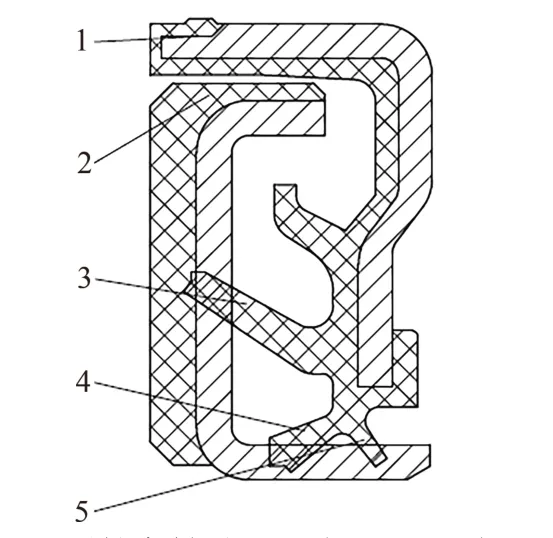

某车型路试三台车在低速行驶过程中左前轮的轮毂轴承单元均出现异响,车辆里程为1000 km。拆解异响轮毂轴承单元,通过台架试验仍能完全复现路试的异响故障。该轮毂轴承单元密封结构如图1 所示,1#,2#,3#车采用原密封结构均出现异响, 2#车拆除磁性密封圈后异响消除。

图1 原组合式密封结构示意图Fig.1 Structure diagram of original combined seal

1.2 异响原因分析

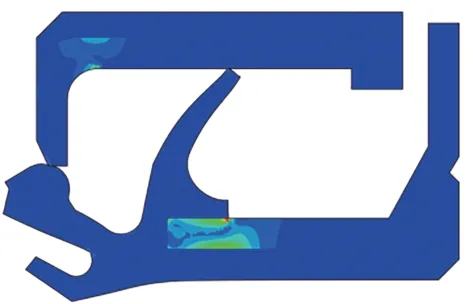

为分析异响原因,建立有限元模型模拟密封圈合套过程,如图2 所示,橡胶材料设置为同种非线性材料。将磁性密封圈和橡胶密封圈通过轴向移动直接合套,仿真结果如图3所示:由于唇口2与磁性密封圈骨架端面接触后未及时回弹,导致其仅部分位置恢复正常合套状态,骨架尖角挤压导致唇口2 发生卷边。在轴承运行过程中,唇口2 与骨架表面粗糙的尖角部位摩擦,导致轮毂轴承单元发生异响同时发热,影响轴承寿命。而在拆除磁性密封圈后,唇口2不再与骨架摩擦,异响消除。

图2 原组合式密封圈有限元网格模型Fig.2 Finite element mesh model of original combined seal

图3 原组合式密封圈合套过程仿真结果Fig.3 Simulation result of assembly process for original combined seal

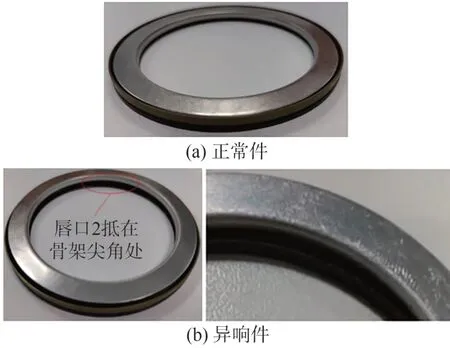

原组合式密封正常件与异响件的形貌如图4所示:正常件合套后端面平整,密封唇口正常贴合在骨架上;而异响件唇口发生卷边,导致密封圈合套后出现凸起,端面发生倾斜。这与仿真结果吻合,故认为原密封结构出现异响是由于密封圈合套时发生卷边。

图4 原组合式密封正常件与异响件的形貌Fig.4 Appearance of original qualified and abnormal combined seal

2 密封结构改进及合套工艺优化

2.1 密封结构改进

在试装过程中发现,原密封结构部分正常合套的密封圈,尽管唇口2 能够装入磁性密封圈,但由于磁性密封圈较薄,唇口2 也易脱出,故对原密封结构进行优化,如图5 所示:新密封结构唇口2,3均安装在磁性密封圈骨架上,与磁性密封圈骨架圆周表面接触,可有效避免唇口2脱出。

图5 新组合式密封结构示意图Fig.5 Structure diagram of new combined seal

2.2 合套工艺优化

设计的合套工装如图6所示,合套前在密封圈唇口涂抹润滑脂,先借助工装将唇口2,3胀开至高于磁性密封圈配合面,再装入磁性密封圈,抽出工装,完成合套。

图6 使用工装合套示意图Fig.6 Diagram of assembly using tooling

2.3 仿真分析

建立新密封结构有限元模型模拟密封圈合套过程,如图7所示,唇口2未发生卷边,合套率提高。

图7 密封结构改进及合套工艺优化后合套过程仿真结果Fig.7 Simulation result of assembly process after improving structure of seal and optimizing assembly process

3 试验验证

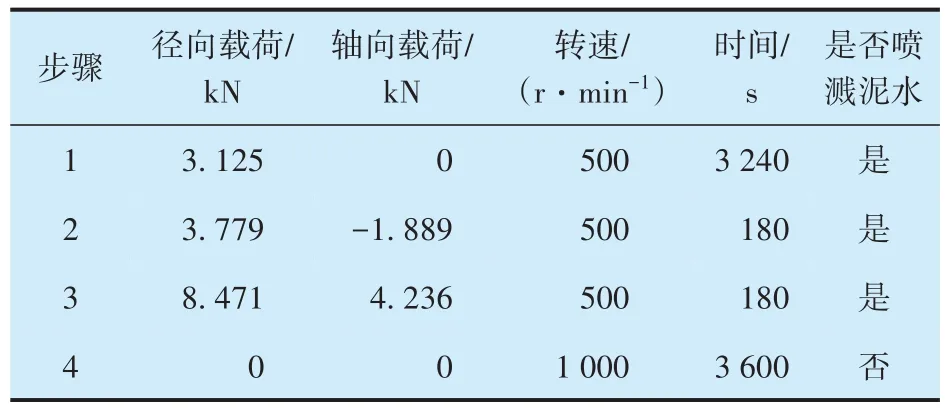

对汽车轮毂轴承单元进行泥水耐久性试验,试验机结构如图8 所示,泥水配比参考标准JIS Z 8901:2006《試験用粉体及び試験用粒子》,泥水配比为10∶90,喷嘴管径为12.7 mm,流速为3 ~5 L/min,2个喷嘴分别对着两侧密封圈,喷水方向与水平方向呈45°,喷水口距离密封圈60 mm±10 mm。试验工况见表1,连续运行500 h(即250个循环)。

表1 汽车轮毂轴承单元泥水耐久性试验工况Tab.1 Mud water durability test conditions for automobile hub bearing units

图8 泥水耐久性试验机结构Fig.8 Structure of mud water durability tester

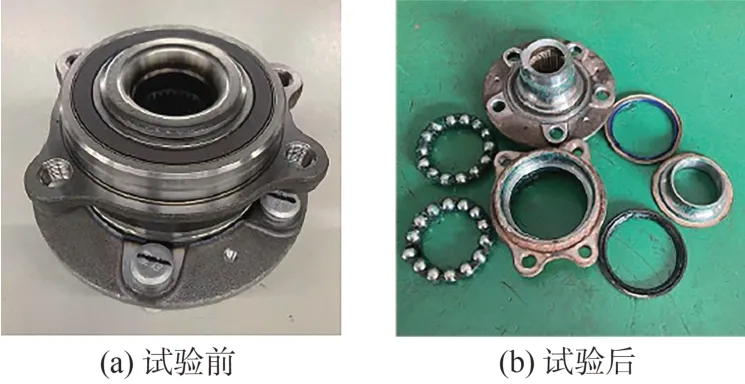

经泥水耐久性试验的轴承如图9所示,无明显进水痕迹,油脂颜色正常,密封圈无异常磨损,各零件无损坏,采用卡尔费休法测量润滑脂含水率低于3%,满足泥水耐久性试验要求。

图9 经泥水耐久性试验的汽车轮毂轴承单元Fig.9 Automobile hub bearing units for mud water durability test

4 结束语

针对某汽车轮毂轴承单元在路试过程中出现轻微异响的问题,分析其主要原因为组合式密封圈合套过程中径向唇口发生卷边,造成径向唇口与骨架尖角摩擦,故对密封圈结构进行改进并优化合套工艺。拆解泥水耐久试验后的轴承,密封效果良好,未出现异常,且采用新密封圈结构的汽车轮毂轴承单元装车使用后未出现异响。