静动压油膜轴承油腔结构优化设计

张婉茹,王建梅

(太原科技大学 重型机械教育部工程研究中心,太原 030024)

薄板连铸连轧技术简称无头轧制技术,是传统热轧板带钢生产制造领域的一项技术突破。静动压油膜轴承作为粗轧机组的核心支承部件,实现了重型冶金设备的精密制造,成为机械装备的关键基础件[1]。静动压油膜轴承承受轧制力大,运行速度极低,建立动压油膜困难,利用静压供油系统提供高压油并在静压油腔内形成一定的压力,保证轴承启停或低转速运行时处于全液体摩擦状态。静压支承供油系统长期连续工作,其压力流量特性直接影响静压支承性能,进而影响轧机设备的制造精度[2]。

静压油腔结构参数与供油系统的匹配直接影响轴承的承载性能[3],是轴承设计的关键。静动压油膜轴承具有静压腔和足够大的动压滑动面,能增大静压承载力,减少对动压承载力的影响。轴承结构有中央单油腔式、轴向双油腔式、周向双油腔式和四油腔式等。

文献[4]提出了内置扁毛细管浅腔节流的新型动静压滑动轴承,全面的有限元分析和优化计算结果表明,该轴承提高了承载力,降低了摩擦力和摩擦力矩。文献[5]采用毛细管、小孔、滑阀反馈和薄膜反馈4种节流方式,分析了三油腔动静压混合油膜轴承的承载能力及温升,采用毛细管和小孔节流方式轴承的承载力最低,温升最小。文献[6]研究了横向、纵向、各向同性和光滑表面等不同形式的表面粗糙度以及小孔、毛细管、恒流阀、缝隙节流器的流量控制装置对双叶混合轴承性能的影响,结果表明合理选择表面粗糙度模式参数、补偿装置是提高轴承性能的关键。文献[7]研究了高效精密磨床砂轮主轴的HSDB−R深浅腔动静压轴承“一”字和“匡”字2种油腔结构形式对轴承性能的影响,结果表明“一”字油腔结构能提高轴承承载力和刚度。文献[8]研究了轴承周向长度、宽度、宽径比及油腔长度、宽度、数量对四腔矩形油腔混合滑动轴承承载能力和油腔流量的影响,结果表明随着宽径比的增大,轴承的承载能力减小。文献[9]建立了轧辊与轧机油膜轴承的装配模型,考虑了油腔长度、宽度、深度、进油孔直径对轴承接触应力、等效应力、位移值的影响,结果表明最大应力随着油腔长度的增大先增大后减小,随着油腔宽度的增大而减小。文献[10]基于正交试验法对三点接触球轴承进行结构参数优化设计,增大球数、球径和减小内、外圈沟曲率半径系数有利于提高轴承寿命。文献[11]采用CFD软件研究了深浅腔液体动静压轴承工作参数和结构参数对轴承刚度、流量和温升的影响规律,并对轴承刚度进行了试验研究,结果表明设计间隙为0.03 mm,进油孔径为0.7 mm时轴承刚度最大且油膜温升较低。文献[12]设计了一种新型螺旋油楔动静压转台,通过增大供油压力,降低静压腔封油边高度,在螺旋油楔进油槽处增加进油孔等办法优化了油腔结构,提高了转台性能。文献[13]采用静压腔、动压面两步骤设计方法,建立了包角120°径向滑动轴承的CFX有效模型,进行了不对称三油腔动静压轴承的设计计算和仿真验证,油膜压力分布曲线与理论定性分析一致,承载力与理论计算的误差在可接受范围内。文献[14]提出了一套用TRIZ冲突理论指导油腔结构创新设计的流程以及一种六油腔交错布置的动静压滑动轴承结构设计方案。文献[15]利用复合形法对轴承结构参数进行多目标优化,提出了单位承载力下功耗、温升及失稳转速均衡控制的优化方案。

1 静压油腔结构参数设计

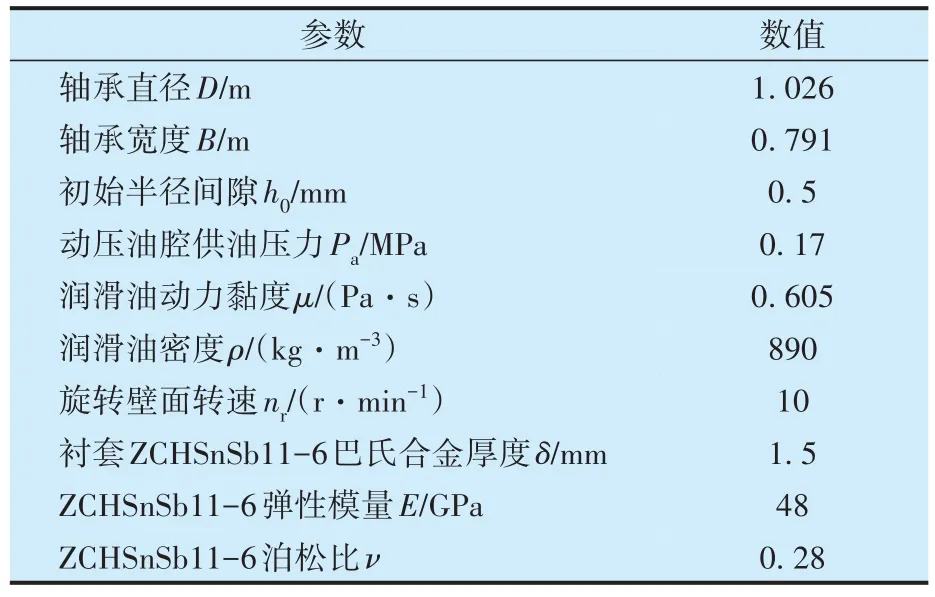

无头轧制工况下,静压油腔结构通常采用轴向双油腔结构。为提高静压承载力,降低对动压承载力的影响,本文提出一种非对称三油腔静动压油膜轴承(以下简称非对称三油腔轴承),如图1所示,在衬套下部内径面上左侧沿轴向对称布置2个静压油腔,右侧中断面上布置1个静压油腔。与轴向双油腔轴承相比,非对称三油腔轴承增大了静压油腔有效承载面积,且静压油腔远离承载区,减小了对动压承载力的影响,提高了承载力。非对称三油腔轴承基本结构参数见表1。

表1 非对称三油腔轴承基本结构参数Tab.1 Basic structural parameters of asymmetric three oil cavity bearing

图1 非对称三油腔轴承结构简图Fig.1 Structure diagram of asymmetric three oil cavity bearing

2 静压油腔压力流量模型

通过封油面流量法建立静压油腔流量压力模型,考虑静压油腔数量和有效承载面积,采用恒流量供油和恒压供油2 种方式计算非对称三油腔轴承静压油腔的压力流量[16]。

圆截面毛细管节流器安装在静压泵与静压油腔间的管路中,依据轴承静压油腔设计尺寸参数。

非对称三油腔轴承双侧静压油腔1,2 和单侧静压油腔3的尺寸为

式中:oa为静压油腔周向方向封油面长;ob为静压油腔轴向方向封油面长;opl为静压油腔长度;opb为静压油腔宽度;αcd为动压油腔包角。

不同周向位置处的油膜厚度为

式中:h1为静压油腔1,2 边缘油膜厚度;h2为静压油腔1,2 中心位置油膜厚度;h3为静压油腔1,2 与静压油腔3 交界处油膜厚度;h4为静压油腔3 中心位置油膜厚度;h5为静压油腔3边缘油膜厚度。

根据平行平板缝隙流量公式,采用封油面流量法计算静压油腔流量Qr,即

现阶段农业跨区域生产多采用Internet网络传递农机手所需信息,但农机手在野外工作时,常常无法及时使用Internet网络,给跨区域生产工作造成不便;而目前定位导航系统[3]大多缺少农业生产中的实用地图,如缺少田间道路附近的加油站、配修所和旅馆等信息,无法为农机手提供便利服务。

式中:Qan为沿轴向封油面上方出油流量;Qas为沿轴向封油面下方出油流量;Qcw为沿周向封油面左方出油流量;Qce为沿周向封油面右方出油流量。

非对称三油腔轴承双侧静压油腔1,2 和单侧静压油腔3封油面出油流量为

式中:Pr为静压油腔压力;Pd为动压油腔压力。由于动压油腔供油压力Pa较低,对静压油腔流量特性影响较小,为便于计算,动压油腔压力Pd恒等于Pa。

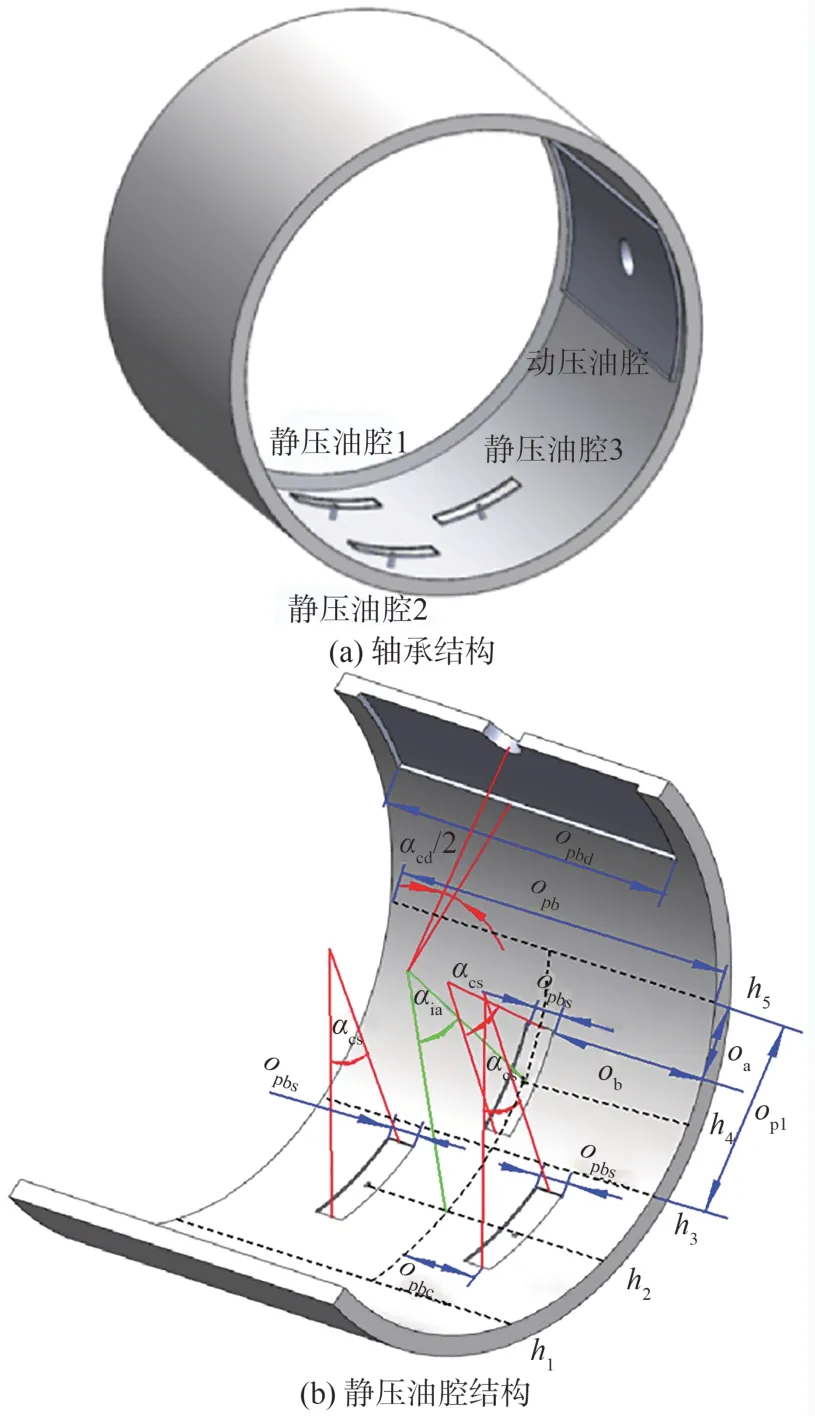

3 正交试验及多因素方差分析

选取静压油腔包角、宽度、中心间距、周向夹角、毛细管节流器长度和直径为影响因素,根据各因素尺寸范围取5 个水平,见表2。在不同偏心率ε、静压油腔结构和供油参数下,采用MATLAB 软件对静压油腔压力、流量特性进行极差和多因素方差分析,L25(56)正交试验表见表3。

表2 正交试验优化设计因素水平表Tab.2 Factors and levels of orthogonal test optimal design

表3 正交试验表Tab.3 Orthogonal test table

非对称三油腔轴承双侧静压油腔1 和2 的油腔压力相等,即Pr1=Pr2,略小于单侧静压油腔3 的压力Pr3,本文采用最大静压油腔压力和流量(Pr3和Qr3)对静压油腔压力、流量特性进行极差、多因素方差分析以及最优设计方案的静压油腔压力流量特性分析。

3.1 恒流量供油

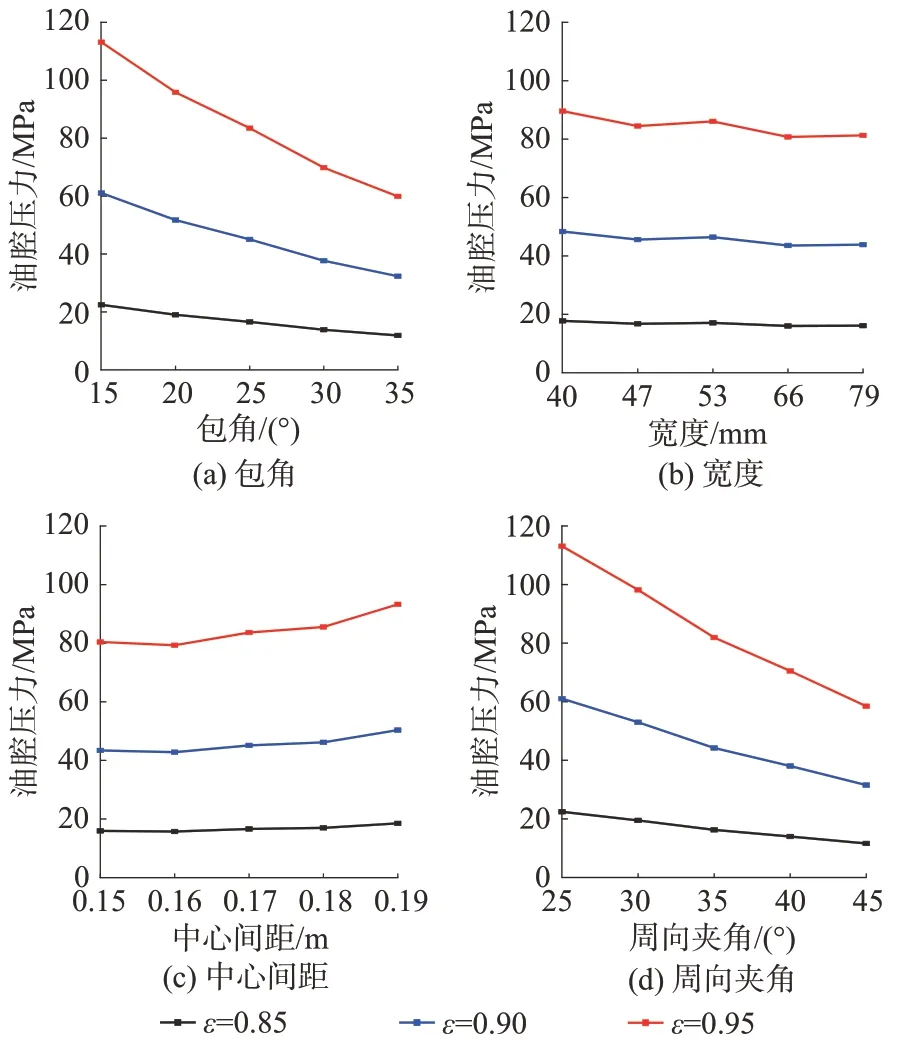

采用恒流量(3 L/min)供油时,各因素水平的静压油腔压力平均值如图2所示:根据极差分析判断各因素影响主次顺序为D>A>C>B;周向夹角是影响静压油腔压力的主要因素,其余依次为包角、中心间距和宽度;最佳水平为A1B1C5D1。

图2 恒流量供油各因素对应静压油腔压力平均值Fig.2 Average pressure value of hydrostatic oil cavity corresponding to various factors of constant flow oil supply

3.2 恒压供油

采用恒压(150 MPa)供油时,各因素水平的静压油腔压力平均值如图3所示:根据极差分析判断各因素影响主次顺序为F>A>D>C>B>E;节流器直径是影响静压油腔压力的主要因素,其余依次为包角、周向夹角、中心间距、宽度、节流器长度;最佳水平为A1B5C5D1E1F5。

图3 恒压供油各因素对应静压油腔压力平均值Fig.3 Average pressure value of hydrostatic oil cavity corresponding to various factors of constantpressure oil supply

采用恒压(150 MPa)供油时,各因素水平的静压油腔流量平均值如图4 所示:当偏心率为0.85时,根据极差分析判断各因素影响主次顺序为F>E>D>A>B>C,节流器直径是影响静压油腔流量的主要因素,其余依次为节流器长度、周向夹角、包角、宽度、中心间距;当偏心率大于0.85 时,各因素影响主次顺序为F>D>E>C>B>A,节流器直径是影响静压油腔流量的主要因素,其余依次为周向夹角、节流器长度、中心间距、宽度、包角;偏心率为0.85 时的最佳水平为A2B3C4D1E5F1,偏心率为0.90 时的最佳水平为A2B5C4D1E5F1,偏心率为0.95时的最佳水平为A3B5C4D1E5F1。

图4 恒压供油各因素对应静压油腔流量平均值Fig.4 Average flow rate value of hydrostatic oil cavity corresponding to various factors of constant pressure oil supply

3.3 优化设计方案

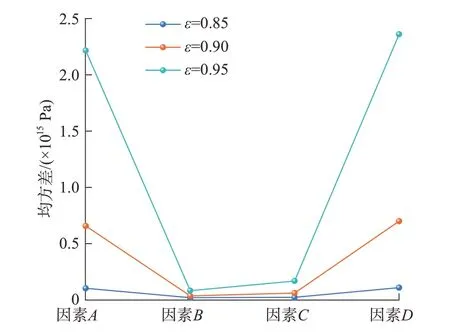

由图2—图3 可知,当非对称三油腔轴承的偏心率、静压油腔尺寸相同时,采用恒流量供油可得到更大的静压油腔压力,满足低速重载工况。恒流量(3 L/min)供油多因素方差分析如图5所示,周向夹角、包角、中心间距对静压油腔压力的影响最大。

图5 恒流量供油多因素方差分析Fig.5 Multi−factor variance analysis of constant flow oil supply

通过正交试验对静压油腔压力、流量特性进行极差分析,得到了轴承结构尺寸、偏心率、供油方式对静压油腔压力流量特性的影响:1)采用恒流量(3 L/min)供油,静压油腔压力与包角、周向夹角呈负相关,与偏心率呈正相关,随着偏心率增大,不同油腔包角、周向夹角的静压油腔压力减幅增大;2)采用恒压(150 MPa)供油,静压油腔压力与油腔包角、节流器长度呈负相关,与中心间距、节流器直径、偏心率呈正相关,随着偏心率增大,不同油腔包角的静压油腔压力减幅增大;3)采用恒压(150 MPa)供油,静压油腔流量与周向夹角、节流器直径呈正相关,与偏心率和节流器长度呈负相关。

综上所述,采用恒流量(3 L/min)供油,静压油腔包角15°、宽度0.04 m、中心间距0.19 m、周向夹角25°为非对称三油腔轴承的最优设计方案。

4 优化方案静压油腔压力流量特性分析

正交试验不能确定所有结构参数下静压油腔压力流量特性的分布规律,需进一步研究其他结构参数对静压油腔压力流量特性的影响。因此,以优化方案的轴承参数为基本尺寸进行单因素试验。

恒流量(3 L/min)供油时,轴承静压油腔压力如图6 所示:静压油腔压力与宽度呈负相关,与中心间距呈正相关;随着偏心率增大,不同油腔宽度的静压油腔压力减幅增大。

图6 恒流量供油静压油腔压力Fig.6 Pressure of hydrostatic oil cavity with constant flow oil supply

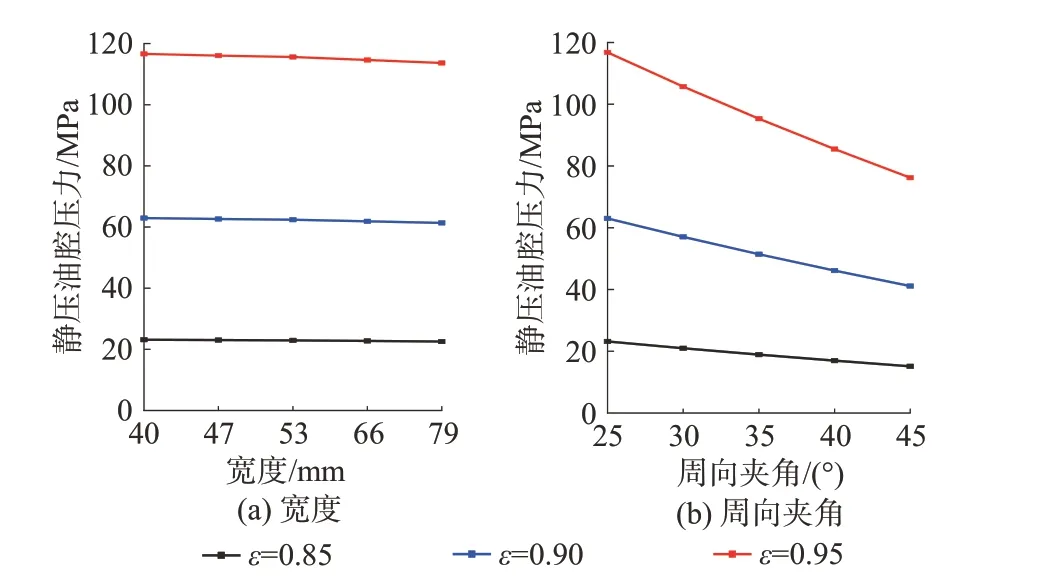

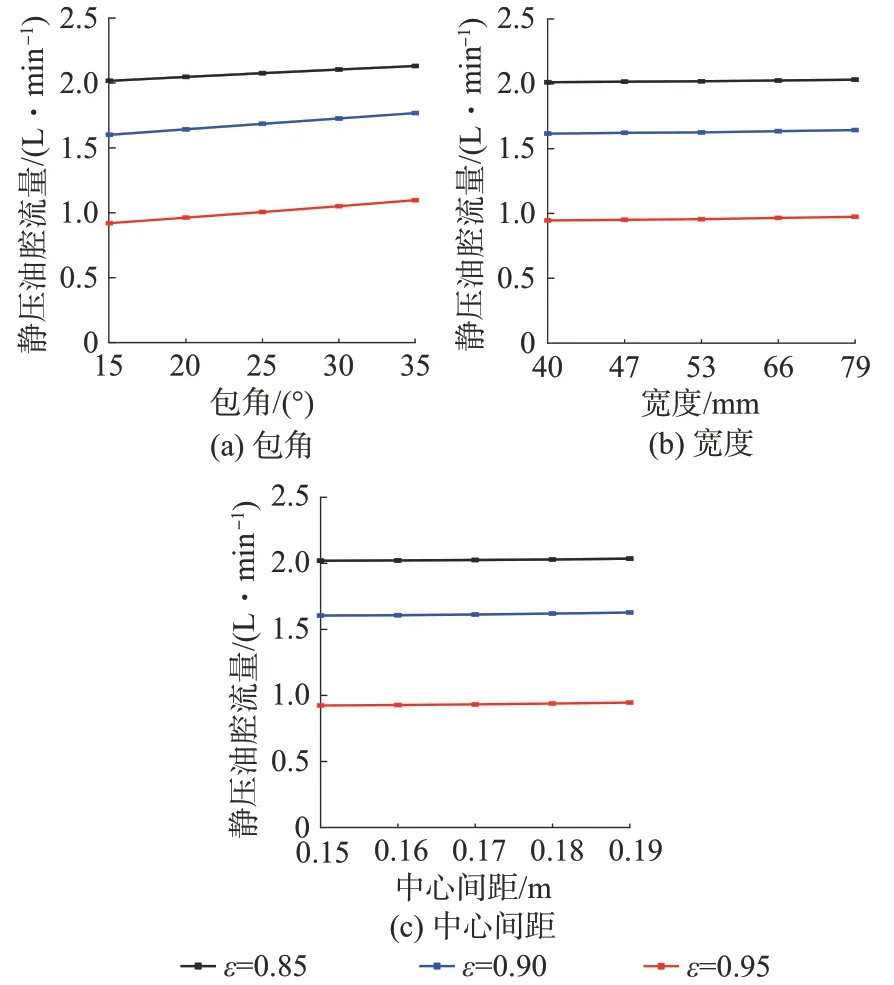

恒压(150 MPa)供油时,轴承静压油腔压力如图7 所示:静压油腔压力与油腔宽度、周向夹角呈负相关;随着偏心率增大,不同油腔宽度的油腔压力减幅增大。轴承静压油腔流量如图8所示:静压油腔流量与包角、宽度、中心间距呈正相关;随着偏心率增大,不同油腔包角的静压油腔流量增幅增大。

图7 恒压供油静压油腔压力Fig.7 Pressure of hydrostatic oil cavity with constant pressure oil supply

图8 恒压供油静压油腔流量Fig.8 Flow rate of hydrostatic oil cavity with constant pressure oil supply

5 结论

设计了一种全圆非对称三油腔静动压油膜轴承结构,以静压油腔包角、宽度、中心间距、周向夹角、节流器长度、节流器直径为影响因素,采用封油面流量法建立以静压油腔压力、流量为目标函数的优化模型,基于正交试验法对轴承结构参数进行优化设计及多因素方差分析,研究了不同油腔结构尺寸、偏心率、供油方式下静压油腔的压力流量特性,得到以下结论:

1)非对称三油腔结构轴承,当偏心率、静压油腔尺寸相同,采用恒流量(3 L/min)供油,静压油腔压力大,满足低速重载工况。包角15°、宽度0.04 m、中心间距0.19 m、周向夹角25°为最优设计方案。

2)采用恒流量供油,静压油腔压力与包角、宽度、周向夹角呈负相关,与中心间距、偏心率呈正相关。采用恒压供油,静压油腔流量与包角、周向夹角、宽度、中心间距、节流器直径呈正相关,与偏心率和节流器长度呈负相关;静压油腔压力与包角、宽度、周向夹角、节流器长度呈负相关,与中心间距、节流器直径、偏心率呈正相关。