循环流化床锅炉SO2超低排放改造关键技术分析

许可为

(张家港市保税区长源热电有限公司,江苏 张家港 215600)

引言

SO2是燃煤和燃油等化石燃料燃烧过程中的主要排放物之一,不仅对大气质量和生态环境造成严重威胁,还对人体健康造成不可忽视的影响。为了降低SO2排放,各国纷纷制定严格的排放标准和环保政策,这促使循环流化床锅炉SO2超低排放改造技术迅速发展。通过提高循环流化床锅炉的性能,不仅可以提高能源利用率,还可以降低对有限能源资源的依赖,推动可持续能源的发展。

1 烟气循环流化床脱硫技术概述

烟气循环流化床脱硫技术的核心是湿法脱硫技术,循环流化床湿法脱硫技术是一种通过在脱硫吸收塔中使用吸收剂来捕获SO2的方法。在脱硫过程中,将吸收剂(通常为石灰石或石膏悬浮在水中形成浆料)通过循环浆液泵抽到吸收塔喷淋层;烟气与自上而下喷淋的浆液进行液气接触,SO2与吸收剂发生气固反应,生成硫酸钙或其他硫酸盐,此反应通常是一个吸热过程;吸收剂和生成的硫酸盐在高速气流的作用下保持悬浮状态,使得固体颗粒能够有效地与SO2发生反应,反应生成的硫酸盐混合物随后通过过滤或离心分离等方法分离出来,硫酸盐可进行进一步处理或处置。吸收剂通常是由石灰石或石膏制成的浆料,制备吸收剂时,需要考虑浓度、粒度和均匀性等因素。吸收塔设计应考虑气体分布、床料循环、温度控制和混合效率等因素,以确保充分吸收SO2。浆液的循环是关键,通过调整浆液的流速和循环率,可以优化反应效率[1]。

循环流化床湿法脱硫技术可以实现高脱硫效率,有效降低SO2排放,该技术适用于不同种类的燃料,包括煤、燃油和天然气,还可用于各种规模的工业和能源生产设施。

2 循环流化床锅炉SO2超低排放改造的必要性

随着全球环保标准的不断提高,工业和能源行业造成的环境污染问题备受关注,在这一背景下,循环流化床锅炉SO2超低排放改造变得尤为重要,其必要性表现在以下几方面。

2.1 满足更加严格的环保法规要求

在环保法规要求愈发严格的背景下,许多国家和地区制定了更加严格的排放标准,特别是对SO2的排放。法规要求工业和能源企业必须采取措施降低二氧化硫排放量,以减少对大气环境的污染,因此循环流化床锅炉SO2超低排放改造是企业履行法律义务的必要手段。

2.2 改善大气质量

SO2是大气污染物之一,对空气质量和人类健康造成直接危害,高浓度的SO2排放会导致酸雨和细颗粒物(PM2.5)的生成,对生态系统和人体健康带来不良影响。通过进行SO2超低排放改造,可以显著降低大气中的SO2浓度,改善大气质量,降低健康风险。

2.3 提高资源利用效率

进行SO2超低排放改造也可以提高资源利用效率,通过优化燃烧过程和废气处理系统,可以减少废弃物的生成,并回收有价值的物质,有助于降低生产成本,提高企业的竞争力。

2.4 推动技术创新和产业升级

SO2超低排放改造需要引入先进的环保技术和设备,促使企业进行技术创新,创新不仅有助于降低SO2排放量,还可以推动整个产业的升级和发展,为企业带来长期的竞争优势[2]。

2.5 实现可持续发展

最为重要的是,SO2超低排放改造是可持续发展的一部分,通过减少对环境的不良影响,企业可以为未来世代留下更清洁的环境和资源,可持续发展的理念将有助于企业的长期发展。

3 循环流化床锅炉SO2超低排放改造关键技术总结

3.1 超低排放改造技术的后续发展方向

在技术创新方面,该技术通过先进的燃烧控制技术和燃料适应性调整,可实现更高效的燃烧过程,减少SO2排放,包括燃烧温度控制、燃料分布优化等方面的创新;通过研发更高性能的脱硫吸收剂,可以提高SO2吸收效率,例如新型吸收剂可以提供更大的表面积和更好的吸附能力;进一步改进气固分离技术,可以提高脱硫后固体废物的质量,降低排放物中的硫含量;研究和应用高效的脱硫废水处理技术,可以降低废水排放对环境的影响。

在燃料方面,该技术可以推动循环流化床锅炉在生物质能源燃烧领域的应用,包括木材、秸秆、废弃物等可再生能源;增加天然气作为燃料的使用比例,其燃烧过程中产生的SO2排放量极低。发展混燃技术,将不同种类的燃料(如煤和天然气)混合燃烧,可以减少SO2排放。

在设备智能化方面,通过引入先进的在线监测系统,可以实时监测SO2的排放浓度和设备运行状况,以便及时进行调整和控制[3];利用人工智能和大数据分析技术,优化循环流化床锅炉的运行参数,可以减少SO2的排放;提高设备的自动化水平,减少人工干预,能够提高操作的安全性和稳定性。

3.2 系统阻力与流量参数设定

系统阻力直接影响燃料气体在锅炉内的分布,通过合理设置系统阻力,可以确保燃料气体均匀分布在整个锅炉床层中,避免出现局部高温和低温区域,有助于提高燃烧效率,减少SO2排放。系统阻力的调整也与床层的稳定性密切相关,适当的系统阻力能够防止床层的不均匀流动和剧烈波动,从而保持床层的稳定状态。喷吹风量是调整循环流化床锅炉燃烧过程的关键参数,通过合理设置喷吹风量,可以控制床层的气化程度,从而影响燃料的燃烧速率。适当的喷吹风量有助于提高燃烧效率,减少未完全燃烧而产生的SO2排放。进料风量是影响锅炉内烟气流动和床层气化的重要参数,通过调整进料风量,可以改变气体在床层中的流动速度和方向,对于优化燃烧过程,降低废气中SO2的含量至关重要。喷吹风温度是影响床层内气体温度的重要因素,适当的喷吹风温度有助于维持床层内的理想温度范围,以促进燃料的完全燃烧和SO2的吸收[4]。某企业对#5、6炉吸收塔改造后的数据如表1所示。

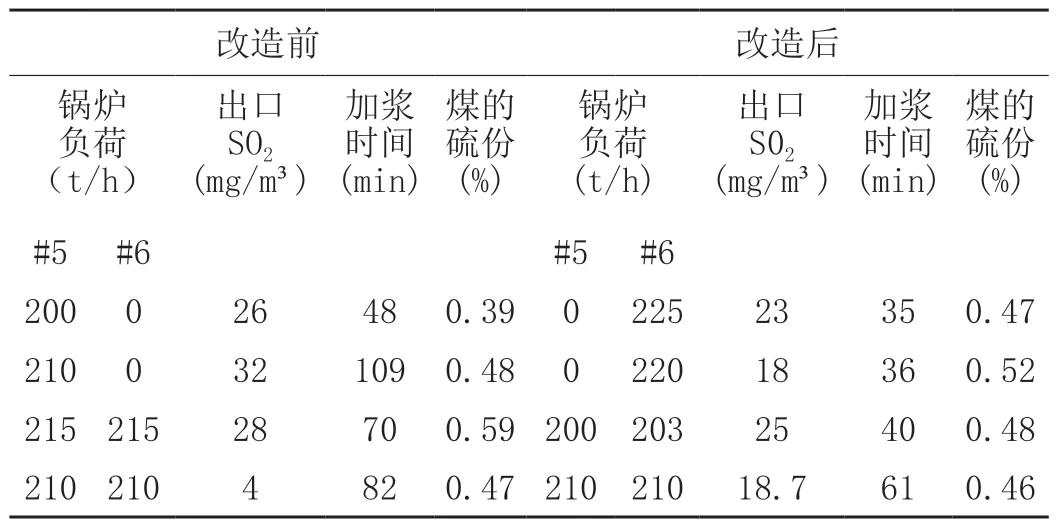

表1 某企业#5、6炉吸收塔改造分析

目前该项目运行状况稳定,改造后满足全烟气量时不小于98%的脱硫效率,脱硫装置出口SO2浓度小于35 mg/m³,满足超低排放要求。除雾器采用3层屋脊式,保证了除雾器出口烟气湿度不大于20 mg/m³。吸收塔增设一层托盘,极大提高了吸收塔的效率,改造后同等负荷条件下,不考虑超低排放指标下降要求,石灰石使用量下降约25%。按年使用量8 000吨,价格190元/吨来计算,年节约石灰石费用约为380 000元;浆液循环泵少使用一台,按功率200 kW/h计算,年节约厂用电约为1 750 000 kW。

3.3 风机选型优化要点

风机在循环流化床锅炉中起到了关键作用,负责提供足够的气体流量,以维持床层的正常运行和燃烧过程的稳定。在SO2超低排放改造中,风机的选型和优化直接影响锅炉的性能和排放水平。在选择风机时,相关人员首先需要考虑锅炉所需的气体流量,锅炉的规模、设计要求以及改造后的目标排放标准,确保风机的额定流量能够满足锅炉在不同工况下的气体需求,包括正常运行、负荷波动和启停过程中的情况。

根据气体流量需求和系统特点,选择合适的风机类型至关重要,离心式风机和轴流式风机是两种常见的选择。离心式风机适用于高压差和较小流量的情况,而轴流式风机适用于低压差和大流量的情况。在SO2超低排放改造中,需要考虑风机的效率和能耗,以确保系统的经济性和环保性。风机的效率对于能源消耗和排放控制至关重要,在选型过程中,相关人员应选择具有高效率的风机,并优化其设计和运行参数,以降低能耗。风机的运行稳定性也是关键因素,应采取措施确保其长期、可靠运行。风机的控制策略需要根据锅炉的实际运行情况进行调整,风机的启停、转速调节、叶片角度等参数应根据负荷变化和气体需求进行智能控制。高级控制系统和自动化技术可以优化风机的运行,提高锅炉的整体性能[5]。

3.4 炉内炉外脱硫最佳效率调整要点

3.4.1 炉内脱硫技术优化

选择低硫燃料,减少硫含量是降低炉内硫生成的有效途径,并可优化燃料的粒度分布,提高煤粉的均匀性,有助于减少硫气的生成。优化燃烧过程,确保足够的氧气供应以完全燃烧煤粉中的硫,可以通过调整风量、燃烧温度和煤粉的喷射方式来实现。引入适量的脱硫剂,如石灰石或钙基吸收剂,可以吸收燃烧生成的二氧化硫,脱硫剂的投入量应根据燃料的硫含量和锅炉操作参数进行调整。维持适宜的炉内温度有助于最大程度促进硫的捕集和反应,所以工作人员需要监控炉内温度,并根据需要进行调整。

3.4.2 炉外脱硫技术优化

干法烟气脱硫通常使用固体吸收剂,如活性炭或氨基酸盐来吸附SO2,控制吸附剂的投加量和再生过程是确保脱硫效率的关键。脱硫通常伴随着脱硝过程,以进一步减少氮氧化物和SO2的排放。相关人员需选择合适的脱硝方法,如选择催化还原法或非催化还原法。整合烟气处理系统,确保脱硫和脱硝设备之间的协同作用,通过调整系统参数,如温度、压力和流速,可以实现最大化的脱硫效率。

3.5 节能改造要点

循环流化床锅炉SO2超低排放改造是一项重要的环保工程,同时也应注重采取节能措施,从而在实现循环流化床锅炉SO2超低排放改造的同时,最大程度地减少能源浪费,实现清洁生产和可持续发展的目标。在节能改造中,相关人员可以采用余热回收技术,通过烟气余热回收系统,捕获烟气中的余热并用于加热锅炉进料水或发电,不仅可以减少热能浪费,还提高了系统的能源效率。而利用蒸汽余热回收装置,将高温蒸汽中的热能转化为电力或用于加热其他流体,能够减少能源浪费,降低生产成本。节能改造工程可以对热力系统进行优化,通过锅炉的节能改造,包括更换高效燃烧设备、增加换热面积、减小热损失等措施,可以提高锅炉的热效率,减少燃料消耗,并对蒸汽发生系统进行优化,包括优化锅炉管道布局、减小热损失和提高蒸汽质量等,有助于提高整个能源系统的效率。除此之外,还可以对循环流化床锅炉的运行过程进行优化,比如引入高级过程控制系统,实时监测和调整锅炉运行参数,以确保其在最佳效率下运行,并根据生产负荷的变化,调整锅炉的运行模式,以避免不必要的能源浪费。

4 结语

综上所述,循环流化床锅炉SO2超低排放的改造具有必要性,具体包括满足环保法规要求、改善环境、提高资源利用效率、推动技术创新和可持续发展等。企业应积极采取行动,投资于改造项目,以满足未来环保和可持续发展的需求,同时为自身带来经济和环境上的双重效益。