短舱管路接头耐火试验数值仿真预测

江有为, 李松阳, 崔振涛

(中国航发商用航空发动机有限责任公司, 上海 200241)

防耐火性能是发动机火区部件的一项关键指标。CCAR 33.17条款要求,民用航空发动机上的材料及构造要满足防火要求,如短舱内输送易燃液体的管路、箱体、防火墙等,并在设计上充分考虑着火所带来的危害性后果[1]。对于短舱火区内的管路需要承受标准火焰和内部流体压力15 min/5 min以证明其防/耐火性能[2],中外也制定了一系列的防耐火试验标准如ISO 2 685、AS 1 055、AS 4 273和HB 7 044。由于防耐火试验存在一定的危险性且成本较高,中外学者先后对其数值分析方法开展了研究。

标准火焰燃烧器火焰的冲击射流通常具备湍流性质,其动力学结构极为复杂,包含了化学反应和湍流流动的交互作用[3]。Menter[4]基于流体主剪应力与湍流动能成正比的假设在k-ω模型的基础上发展了SST模型,在此基础上,Bheekhun[5]使用 SSTk-ω湍流模型对火焰燃烧器进行了模拟,获取了火焰温度分布;杨毅成[6]借助有限元仿真软件建立了火焰数值计算模型,采用非预混燃烧模型与单煤油分子 C12H23的概率密度函数方法(probability density function,PDF)求解火焰的化学反应,使用雷诺时均模型与 SSTk-ω湍流模型求解火焰的湍流方程,分析了火焰特征的分布以及扩张锥角度、扰流器构型对火焰特征的影响规律;王伟[7]建立了航空发动机防火试验用丙烷燃烧器三维数学模型分析了管路内流体及燃烧器参数对热流计测量精度的影响。

在标准火焰仿真方法发展的基础上,不少学者开展了火焰冲击对结构件影响的分析,白杰等[8]模拟了NexGen 燃烧器火焰射流冲击平板的过程,探索了平板尺寸与冲击距离对换热特性的影响,并对危险点分布进行了预测;尹莉萍等[9]分析了铝合金平板在标准火焰下的温度分布,Rippe等[10]发展了铝合金平板的火焰烧穿分析方法;Dodds等[11]对层合板基体材料的耐热性进行了研究并建立了高精度的层合板热响应模型, Sikoutris等[12]探索了聚合物复合材料的有限元热响应模型,模拟了火灾烧穿条件下复材平板的响应;康冠群等[13]总结了燃烧模型和湍流理论,提出了发动机零部件在火焰冲击下的数值计算应首先假设零部件不会发生破坏,同时还应考虑零部件材料变化、工质膨胀变化特性、零部件热应力、连接件/密封件的温度和抗高温溶化特性。李翠超等[14]对防火实验用油燃烧器火焰的射流传热特性进行了研究,根据传热分析和实测温度探索了防火墙导热的温度变化规律。

对于管路泄露的仿真分析,吴晶峰等[15]分析了管路接头燃油泄漏一般为渗漏的方式进入发动机核心舱,并且通常只在泄露口附近扩散,并指出管路接头的安装泄露和管路的裂纹泄露是两种主要的泄露方式;由于接触应力难以测量,Bu[16]使用三维有限元对金属接头的接触应力进行了分析,确定了保证密封性能的设计参数;刘奔等[17]根据密封面需要有一定的接触压力,同时过盈量应使得密封接触面在弹性变形之内的原则分析了螺纹接头的密封性能;陈宇杭等[18]基于Murtagian等[19]提出的临界密封指数定性的比较了油管螺纹的气体密封能力;闫洋洋等[20]基于粗糙表面的测量数据建立了多尺度模型,得出流体温度在允许范围内对管件的密封特性有一定的影响。

上述文献分别对防耐火试验的火焰模拟、传热过程进行了仿真,并在平板烧穿问题上进行了研究,对管路在常温下的密封性能有了一定的模拟方法,但相关成果的研究较为零散,在管路接头的防耐火性能预测方面尚缺乏一定的研究。针对该问题,现基于FDS(fire dynamics simulator)、Fluent和Ansys软件搭建管路火焰耐受性分析流程,对火焰燃烧、冲击流动换热和结构变形的物理过程的模拟方法进行探索,通过边界条件的一致性对不同过程之间的载荷数据进行传递,并对相关结果进行试验验证。

1 分析流程及方法

管路外部受到标准火焰冲击,涉及燃烧、对流及辐射换热,管路内部承受一定压力的燃滑油,涉及流固传热、燃滑油介质的相变及两相流动,同时在温度场的作用下管路发生一定的变形,管路接口可能存在脱开的风险,涉及温度场下的变形分析。因此防耐火试验是一个多物理场耦合的复杂问题,预测管路的火焰耐受性就是预测防耐火的试验结果。

计算流体动力学(computational fluid dynamics,CFD)传热分析及管路温度分布提取选取达到热平衡后的状态,防耐火试验的初始阶段液压管路和工质流体的温度状态是一个随时间变化的过程,当达到热平衡以后温度保持稳定,该状态下的温度最高,工况最恶劣。根据AC 33.17[21]的描述,对于管路防耐火试验,试验期间及结束时,试验件不能出现危险量的易燃液体泄漏,移除燃烧器后没有余火或余火快速熄灭。根据HB 7 044[22]的要求,试验完成后试件不应出现破裂或泄露。

因此对该状态下的管路接头密封分析,并认为接头出现泄露即为试验失败的判断准则具有一定的保守性。

为实现防耐火试验的模拟,如图1所示,将相关过程分解为标准火焰的仿真、管道壁面及工质流体耦合换热、温度场下的管路接头接触状态分析。通过标准火焰仿真提取管道壁面的温度和换热系数,作为边界条件进行管道固壁及流体传热耦合分析获取流体及管道温度分布,判断流体相变状态,进行预紧力矩、温度场和压力场共同作用下管路的变形分析,考察管路接头的接触状态,判断泄漏的风险。

1.1 标准火焰的求解

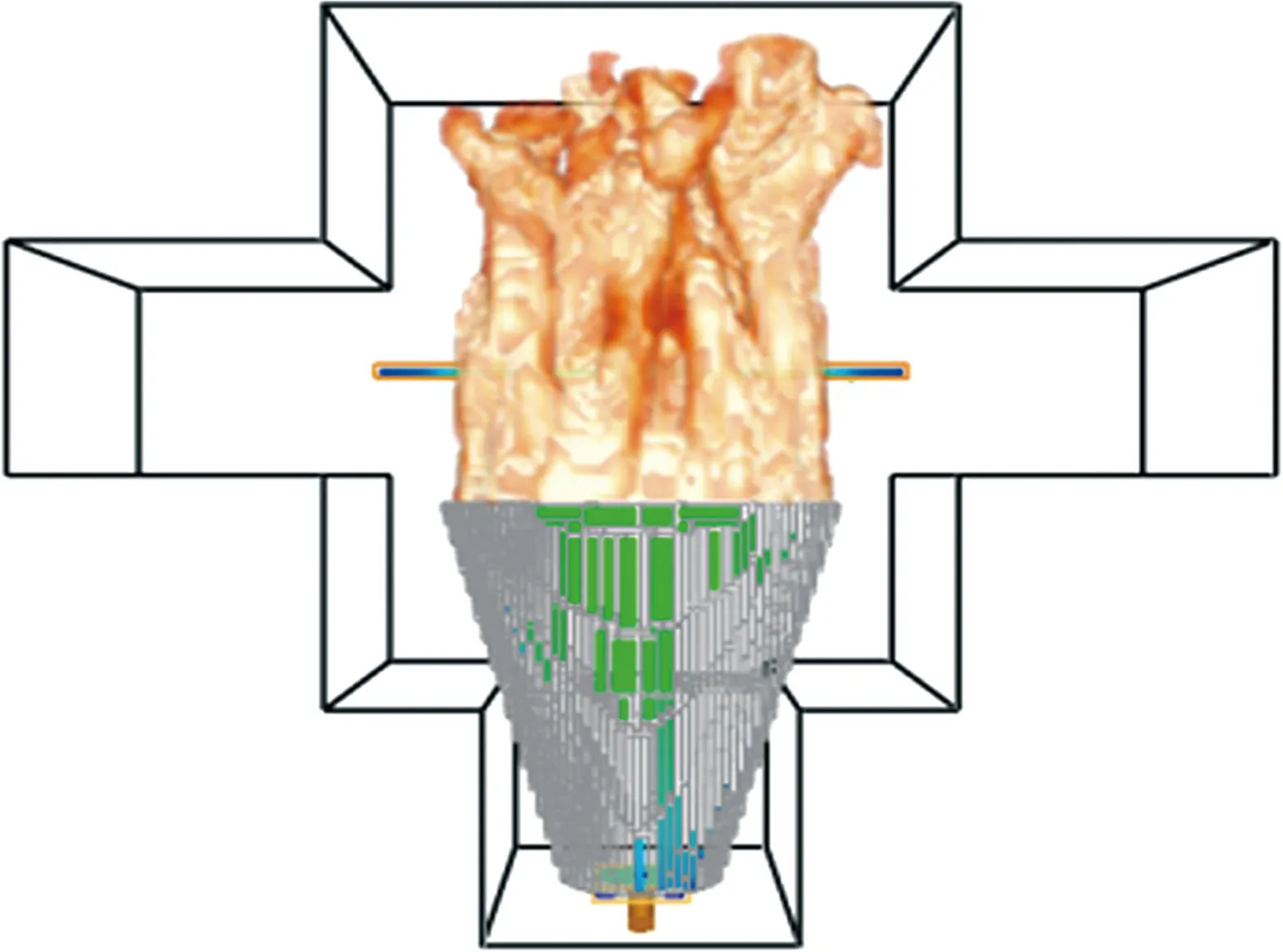

根据ISO-2 685[23]给出的燃烧器参数,建立了末端扁形扩张锥的几何模型,采用立方体均一网格,单个网格尺寸5.6 mm,网格数量为52.5×104。燃油喷嘴和空气进口置于扩张锥底部,喷雾张角80 ℃,燃油流量8.5 L/h,热值取4.28×104kJ/kg,空气流量0.020 8 kg/s,模型如图2所示。

图2 标准火焰仿真模型Fig.2 Simulation model of standard burner

标准火焰燃烧器仿真采用FDS火灾动态模拟求解器[24],FDS利用低马赫数假设,将守恒方程简化为压力泊松方程,进而采用快速傅里叶变换方法直接求解。基本的连续、动量、能量守恒方程和状态方程分别为

(1)

(2)

(3)

(4)

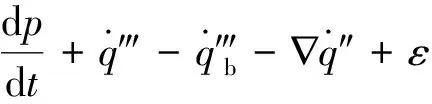

由于FDS求解器将固体导热问题简化具有一定厚度的平板一维热传导,并将管内换热边界处理为具有一定温度的大气环境对流换热,无法模拟管路流固耦合的换热量。无法直接提取第一类边界条件(温度)和第二类边界条件(热流),而第三类边界条件(换热系数及周围流体温度)不受固体导热的影响,主要与火焰热气流的辐射、热物性和流动特性相关。因此采用第三类边界条件,提取换热稳定后的平均壁温及换热系数作为内流仿真的边界条件。

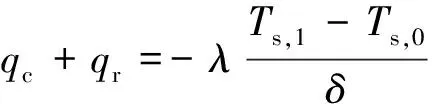

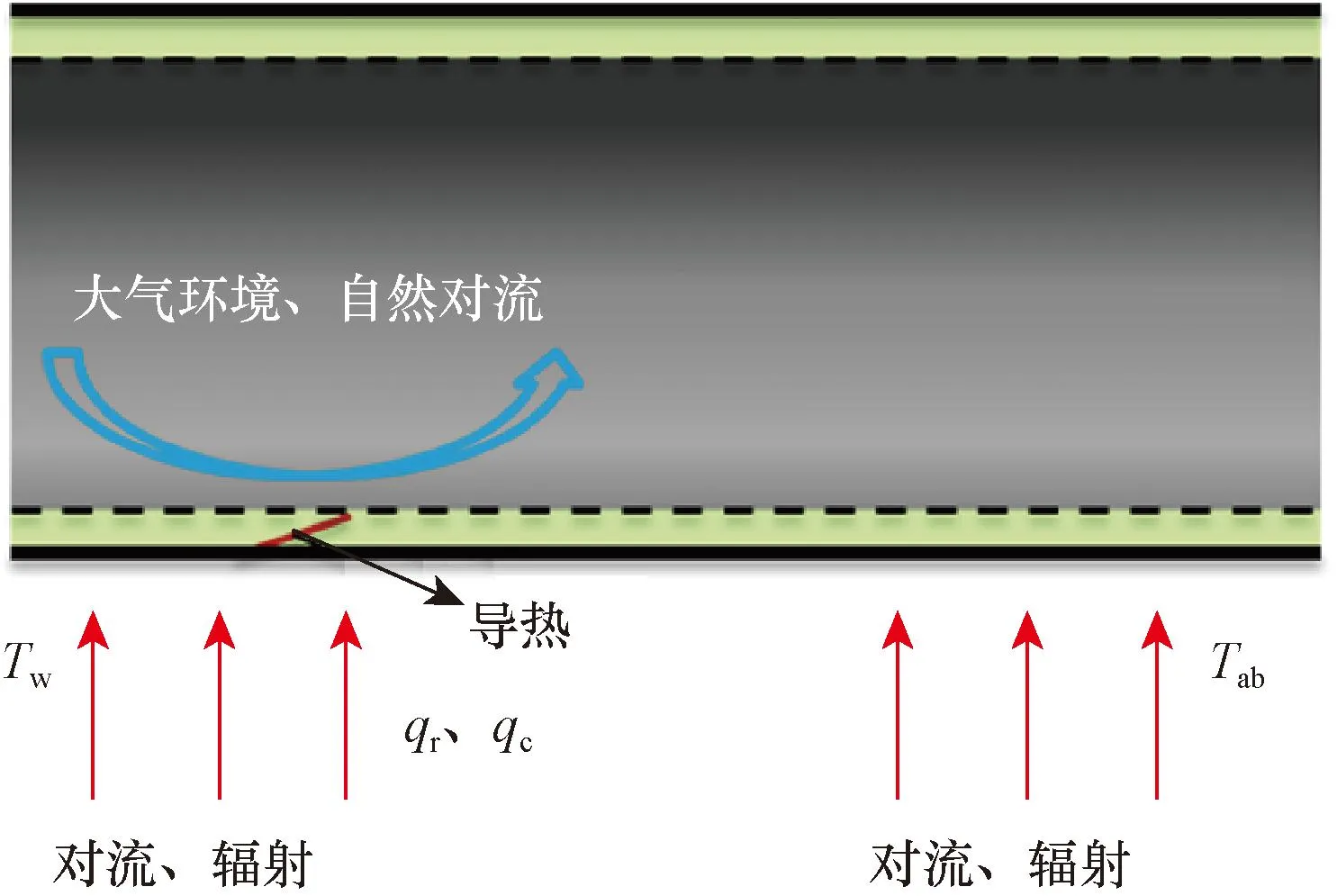

(5)

qc=h(Tg-Ts)

(6)

(7)

(8)

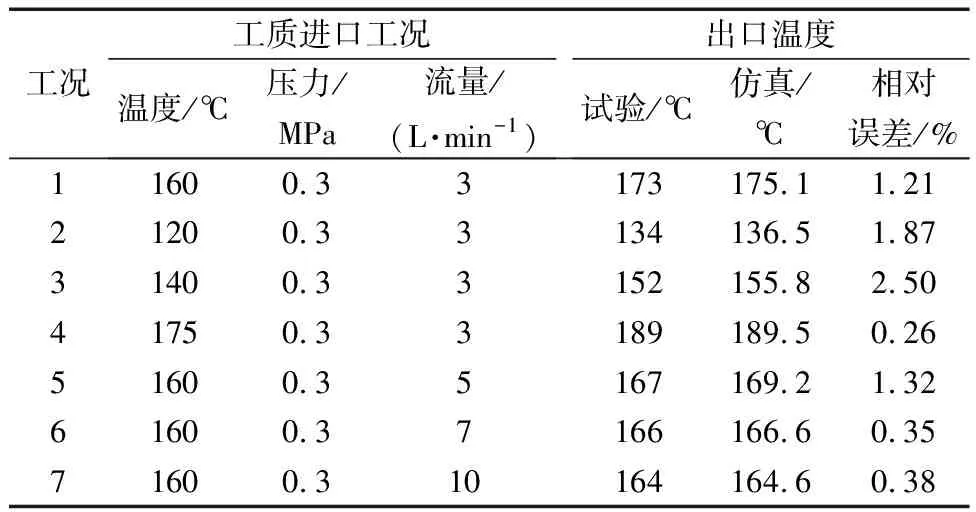

式中:qr、qc分别为辐射热流和对流换热热流;λ为综合热导系数;Tg、Ts为流体和固体温度;C为自然对流经验系数,一般取1.52;L为物理结构的特征长度;λ0为气体热导系数;Nu为努塞尔数;h为换热系数;σ为Stefan-Boltzman常数;ε为固体材料发射率。

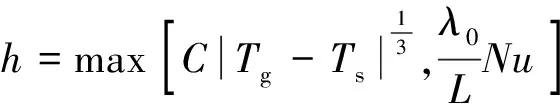

如图3所示,分别求解管路导热和管路绝热下的计算结果。对流换热系数为

图3 第三类边界条件提取示意图Fig.3 Schematic diagram of the third boundary conditions

(9)

式(9)中:Tab、Tw分别为绝热温度和壁面温度。

1.2 流固耦合换热仿真

防耐火试验过程中,若流体介质的流量过小则容易发生相变,发生相变以后CFD内流换热模型将不再适用,同时当温度继续升高,从核态沸腾发展为膜态沸腾,则会造成内压增大、传热恶化,容易造成管路泄漏。通过一维计算公式(10)可以快速测算管路出口温度,与油品的沸点进行对比可以判断管内是否有相变发生。

(10)

式(11)中:Tf0为管路出口温度;Tfi为管路入口温度;T0为参考温度;e为自然常数;A1为与普朗特及雷诺数相关的系数;A2为与毕渥数及管内几何结构相关的系数;F0为与管内流体黏度相关的系数。

利用Fluent进行管路固体和流体介质的流固热耦合分析,固体域采用非结构网格,流体域采用结构化网格。求解器采用压力基求解器(Ma<0.2),进口采用质量流量入口,出口为压力出口。将FDS计算提取换热系数和绝热温度,通过Profile格式插值负载至Fluent中,开展流固热耦合的计算求解,提取热分析计算结果得到出口温度分布以及固体域的温度场。

1.3 变形及接触分析

在Ansys Mechanical中进行管路接头变形和接触状态分析,将传热分析获取的温度边界条件进行结构网格的插值获取管路的温度场。

液压管路受到拧紧力矩、温度载荷和压力载荷共同作用,通过式(11)[25]将拧紧力矩转换为轴向预紧力,在ansys中设置预紧力单元PRETS179对预紧力进行施加,以预应力的方式进行模拟。预紧力单位设置在拧紧螺母上,拧紧螺母与管路接头进行绑定接触设置。

Tn=0.2FzDm

(11)

式(12)中:Tn为拧紧力矩;Fz为轴向力;Dm为螺纹直径。

管路接头的接触状态决定了管路的密封状态,常见的接触状态包括分离、黏结、滑动。通常认为管接头的接触应力小于介质压力时,管路间发生分离,则存在泄漏风险[26]。接头的接触状态采用ansys接触分析进行获取,采用增广Lagrange法的standard接触算法,为了提高分析精度,采用对称接触设置。

2 直管火焰冲击试验分析及验证

为验证火焰及流固热耦合计算的仿真分析方法,开展了标准滑油管路防火试验。滑油管路试验台及试验件结构如图4所示,被试管路长60 cm,外径19.05 mm,壁厚1.24 mm,材料为316L不锈钢,流体介质为滑油。

图4 滑油直管试验件Fig.4 Oil pipe fireproof test article

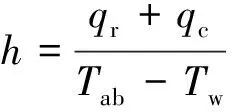

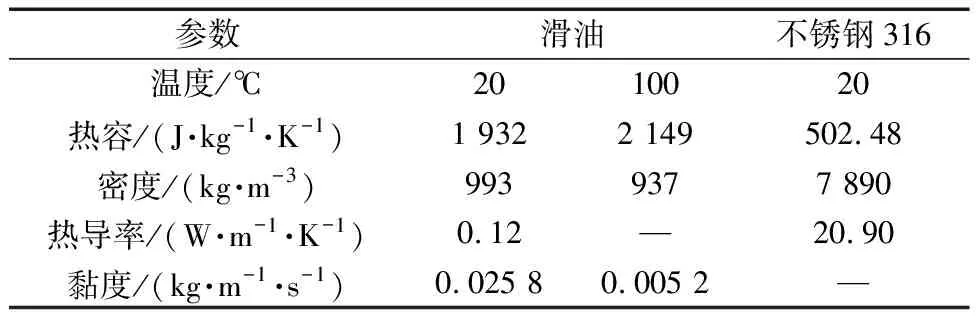

根据试验模型建立标准火焰和流固耦合热分析模型,管路采用结构化网格如图5所示,网格尺寸为1.5 mm,固体域单元数量为44 128,流体域单元数量为165 480。物性数据设置如表1所示。通过火焰仿真获取第三类边界条件,其中换热系数h=32~370 W/(m2·K),绝热温度Tab=326~982 ℃。计算得到的管路热边界如图6所示。

表1 滑油及管材物性数据Table 1 Material parameters of oil BP2197 and steel 316

图5 滑油管路网格Fig.5 Oil pipe mesh

图6 滑油管路热边界Fig.6 Oil pipe heat boundary

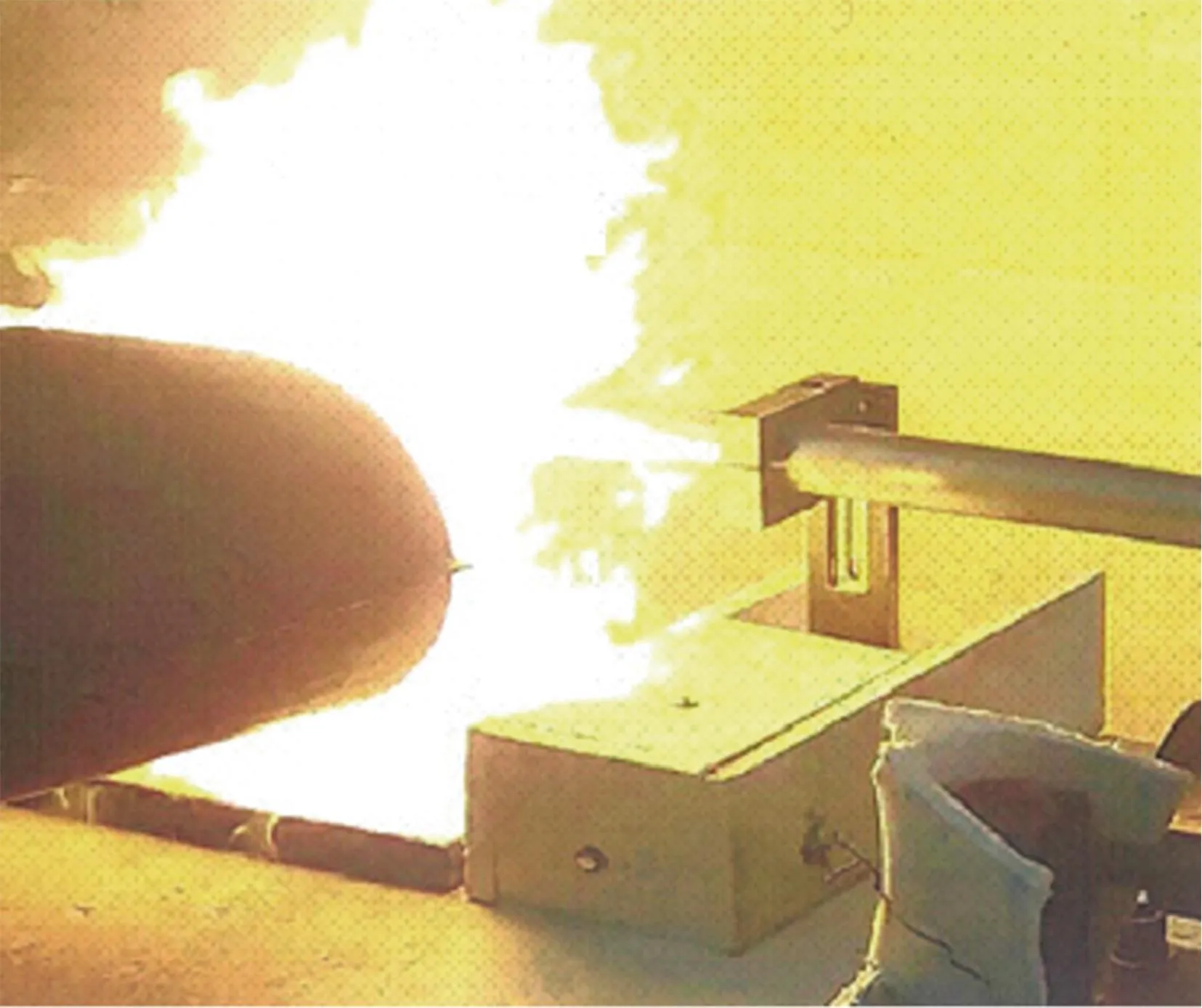

试验采用标准火焰燃烧器进行加载,试验前燃烧器点火预热5 min后分别进行温度和热流校准,7个热电偶温度满足(1 100±80) ℃的要求,平均热流密度为113.9 kW/m2,火焰符合ISO-2685定义的标准火焰。试验开始时打开油泵系统,使油路在设定工况下持续1 min后,移入燃烧器开展5 min灼烧试验,记录进出口的滑油温度,试验现场照片如图7所示。

图7 滑油管路防火试验Fig.7 Oil pipe fireproof test

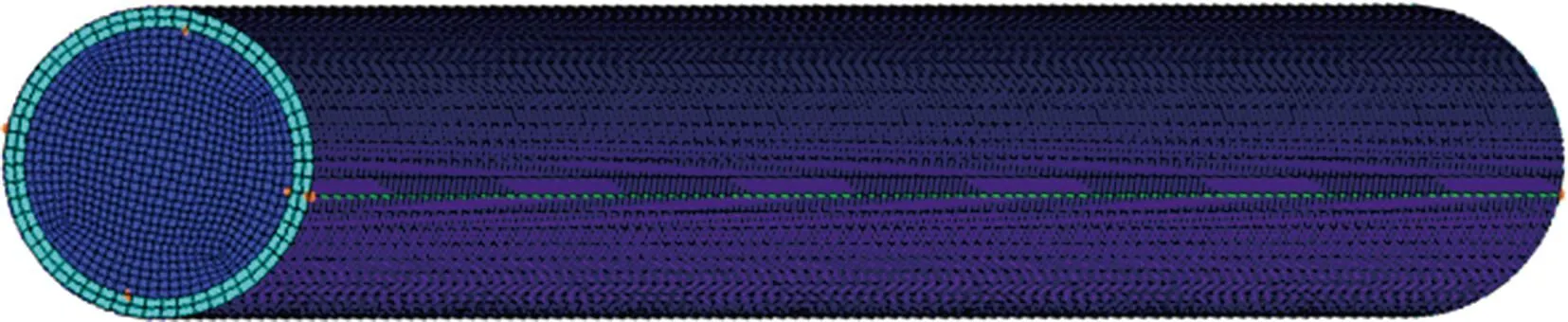

进行7组工况的分析及验证试验,其中工况1为基准工况,工况2~4为变进口温度,工况5~6为变流量,具体工况参数及出口温度如表2所示。从表2可以看出,在不同工况下,仿真分析结果略高于试验结果,出口温度的相对误差不超过3%,分析结果偏保守。

表2 出口温度仿真与试验对比Table 2 Comparison of tested outlet temperature and calculated temperature

3 管路接头耐火试验分析及验证

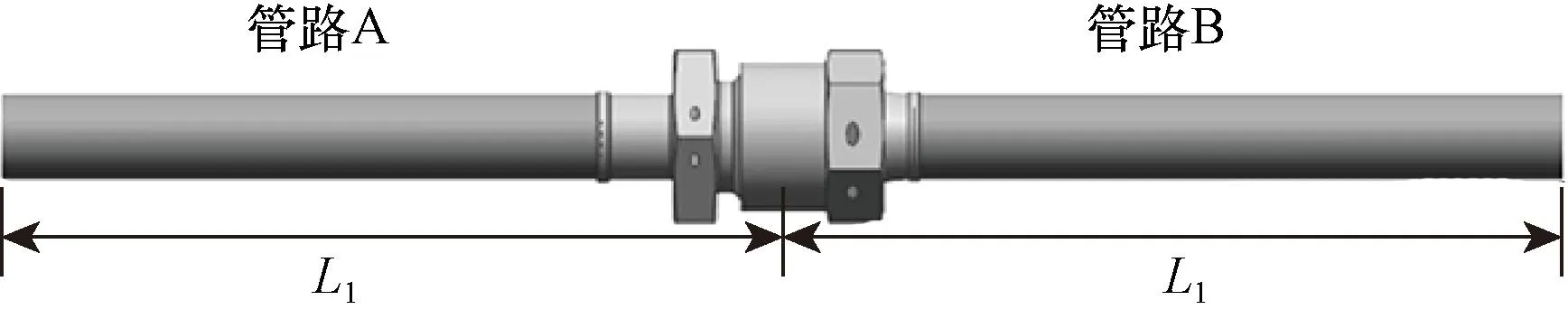

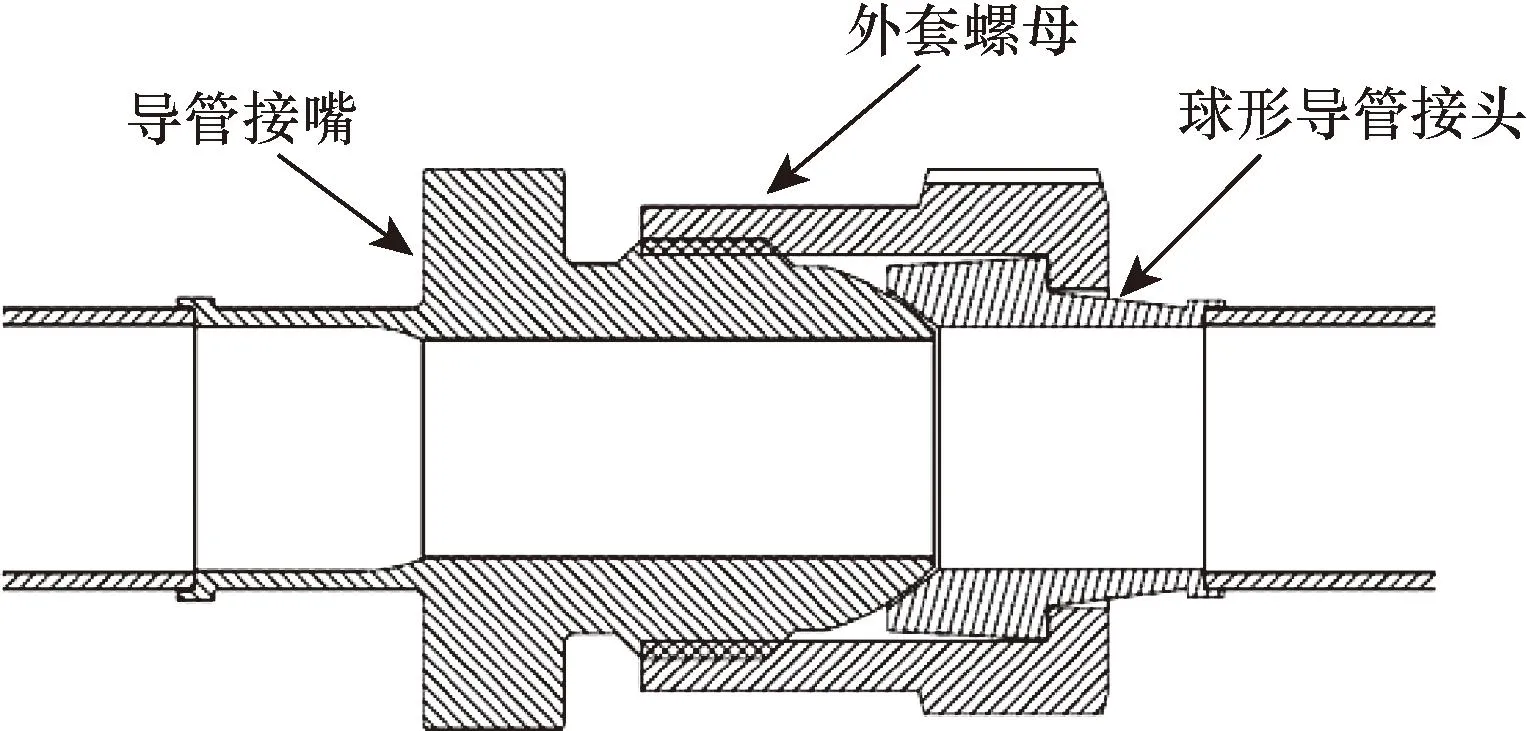

对型短舱管路如图8和图9所示,由两段硬管及拧紧螺母组成,管接头为扩口式航空用管接头,一端为球形导管接头,另一端为74°熔焊型导管接嘴,通过外套螺母实现球面与锥面压紧密封。流体介质液压油从管路A进入,从管路B流出,管路内径为11 mm,螺母为M16。分析工况如表3所示。

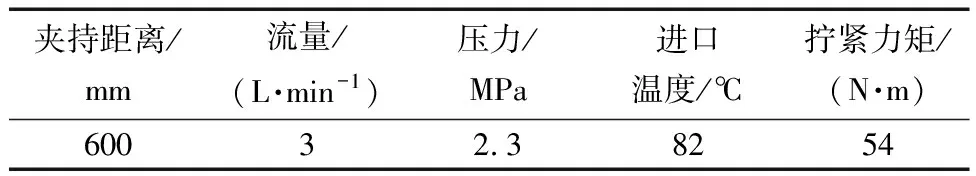

表3 管路耐火试验工况Table 3 Test conditions of pipeline fire resistance

L1为管路长度

图9 管路接头结构示意图Fig.9 Typical pipeline joint structure Diagram

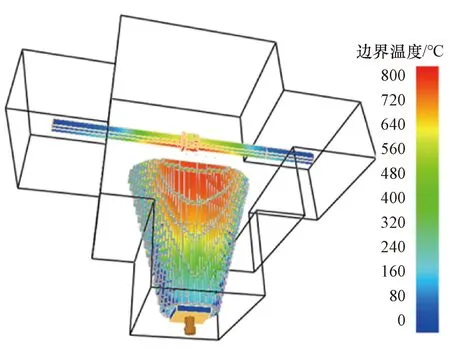

在FDS中采用正交结构化网格,对管路接头进行网格划分,网格尺寸为1 mm。计算得到的燃烧热边界如图10所示,提取稳定后的管路外壁面温度作为Fluent计算温度输入。最低温度466.5 K,最高温度1 056.0 K,平均温度799.8 K。

图10 管路壁面边界温度云图Fig.10 Cloud map of Pipeline heat boundary temperature

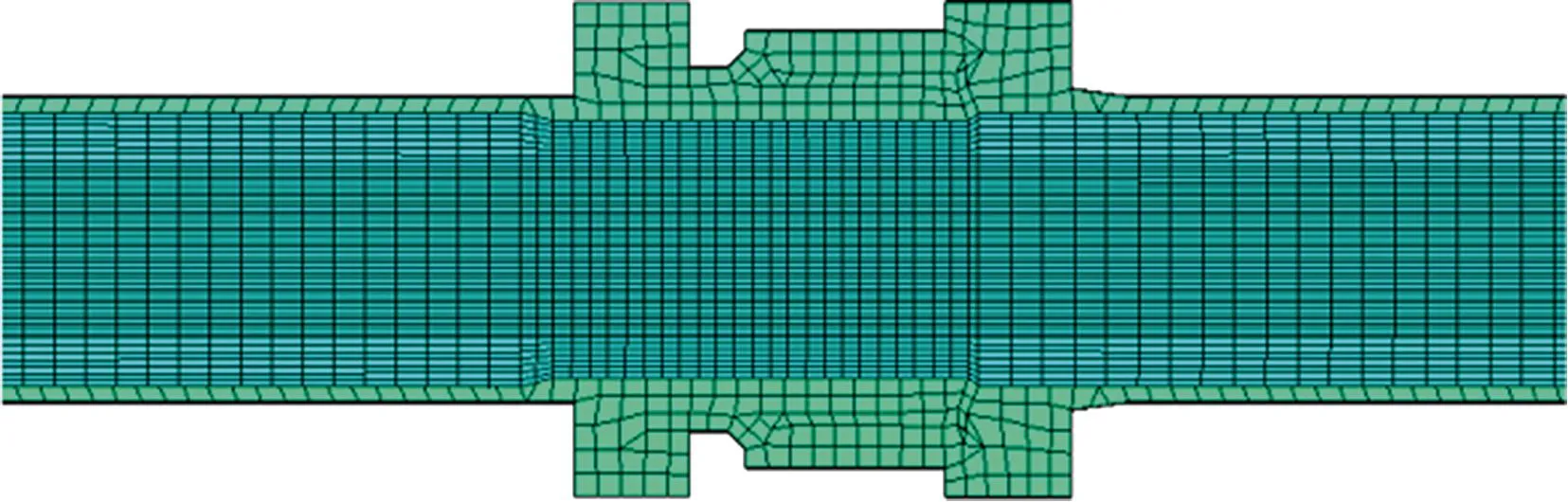

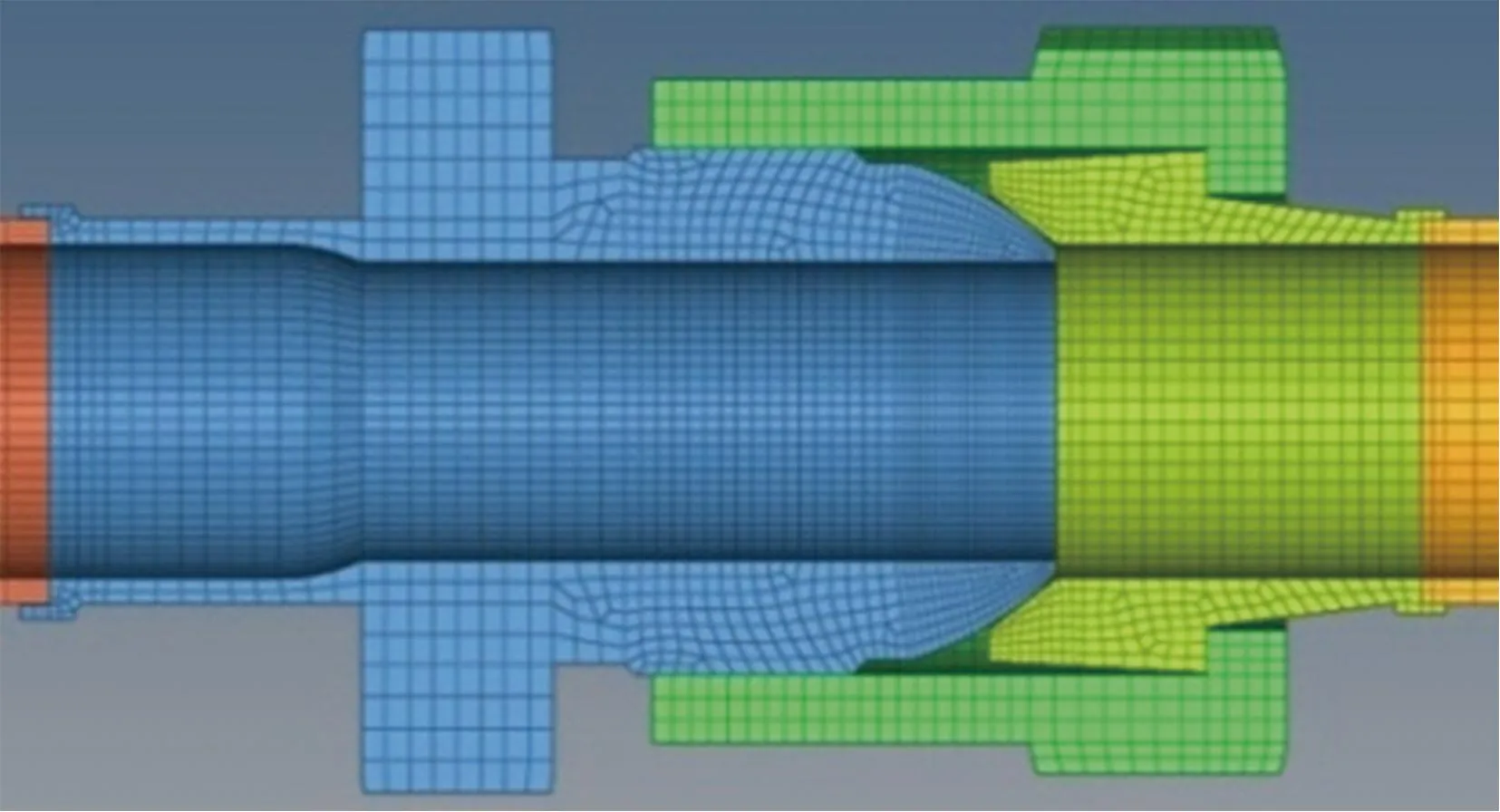

CFD计算网格如图11所示,固体域为非结构网格,网格尺寸为1 mm,单元数量为45 254,流体域采用O型网格切分,为结构化网格,并对壁面网格加密,单元数量为145 200。

图11 管路CFD计算网格Fig.11 Pipeline CFD mesh

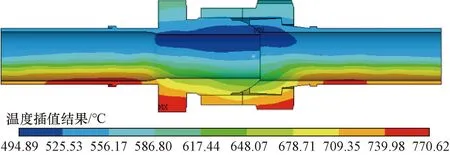

按照真实物理过程,先进行工质流体在不加火焰下的稳态结果计算,稳态计算中,壁面与常温大气环境换热,设置外壁面为对流换热边界。将稳态结果作为初场,将FDS分析得到的外壁面温度数据,采用Profile的格式,插值火焰状态下的外壁面温度边界,开展流热固耦合求解,提取5 min耐火试验结束时的温度状态,固体壁面模型的三维温度场,如图12所示。

图12 接头段温度分布Fig.12 Distribution of joint temperature

结构变形分析模型如图13所示,网格为六面体网格,管路接头部分进行网格加密处理。将传热分析得到的固体域问题进行插值,插值结果如图14所示。在螺母上设置预紧力单元PRETS179对拧紧力矩进行模拟,管路接头分别与螺母之间设置绑定接触,接头之间设置为标准接触,摩擦系数取0.3,由于该接头为线接触,为提高计算精度,设置为对称接触,约束管路两端位移。

图13 强度分析有限元网格Fig.13 Strength analysis FEM mesh

图14 接头温度插值结果Fig.14 results of joint temperature interpolation

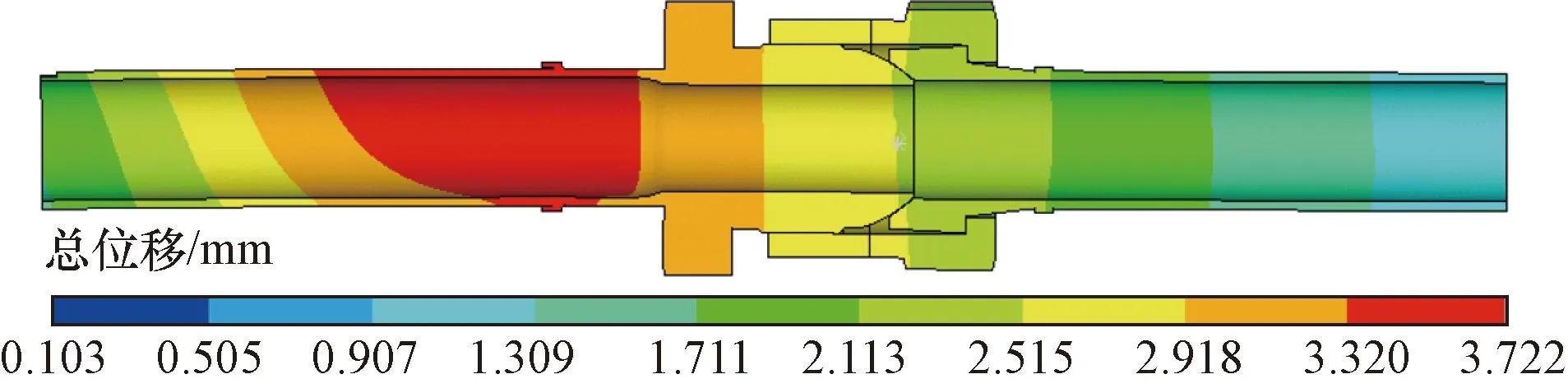

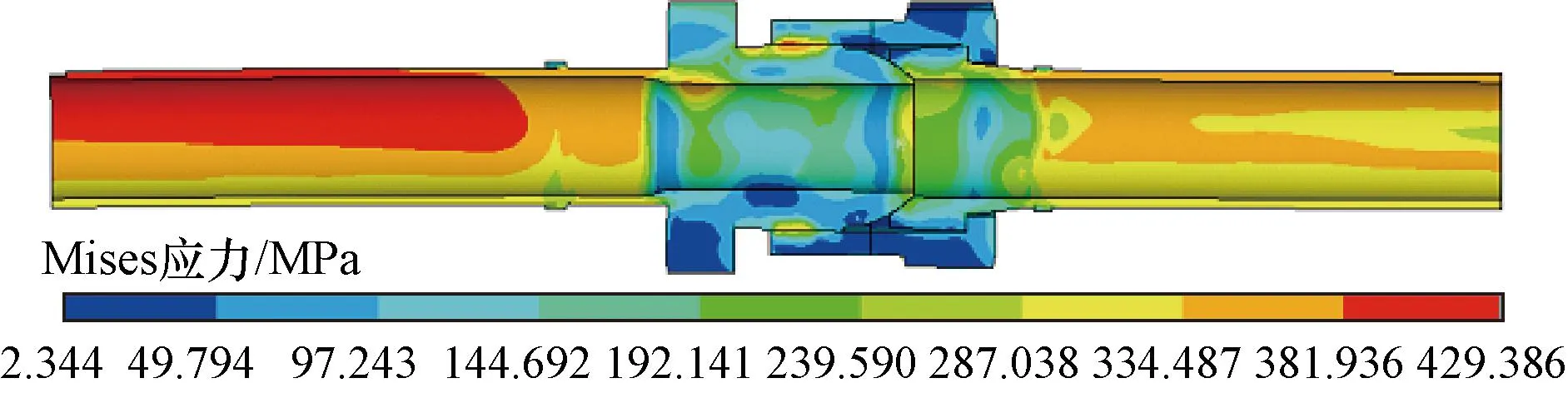

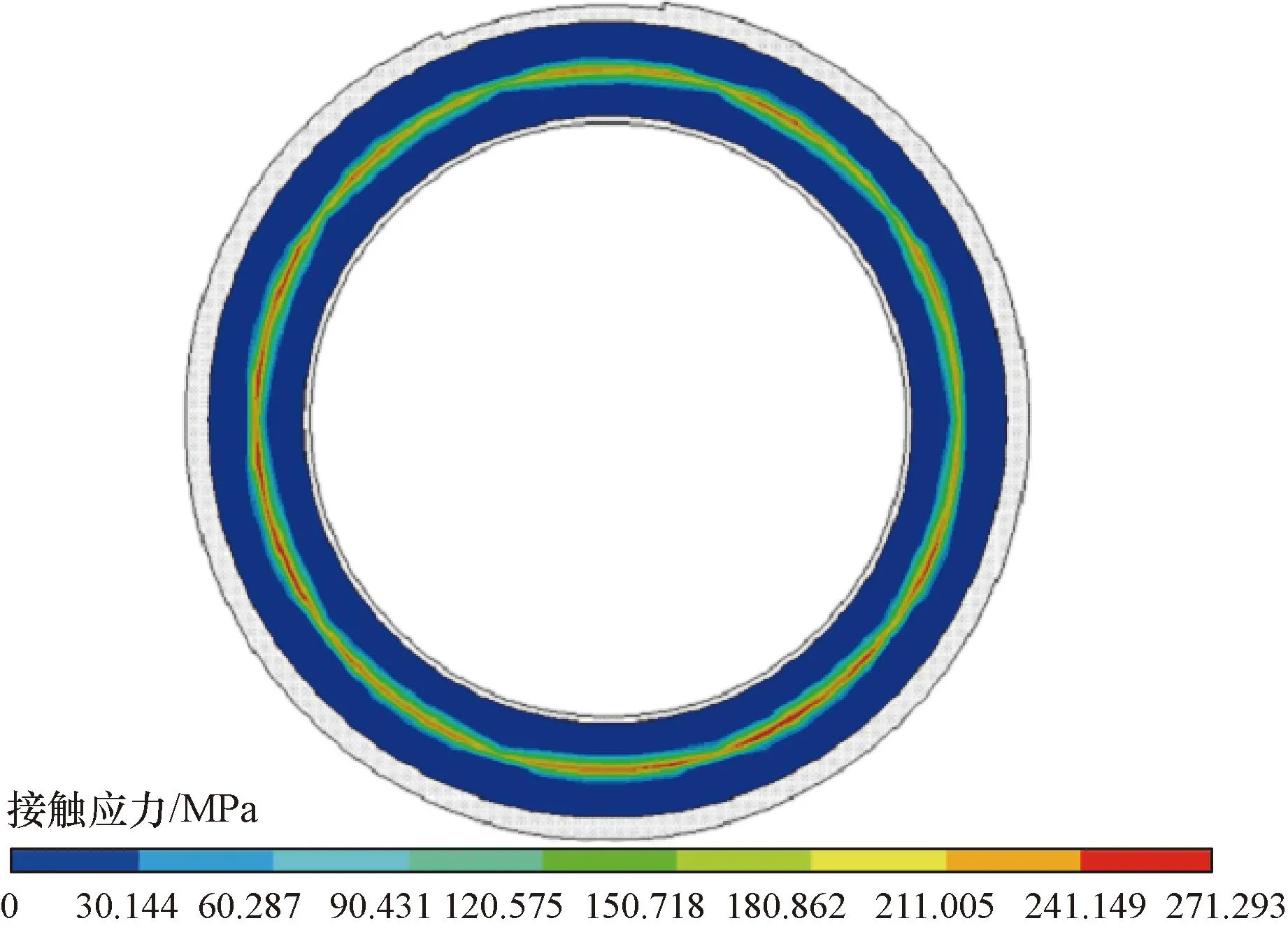

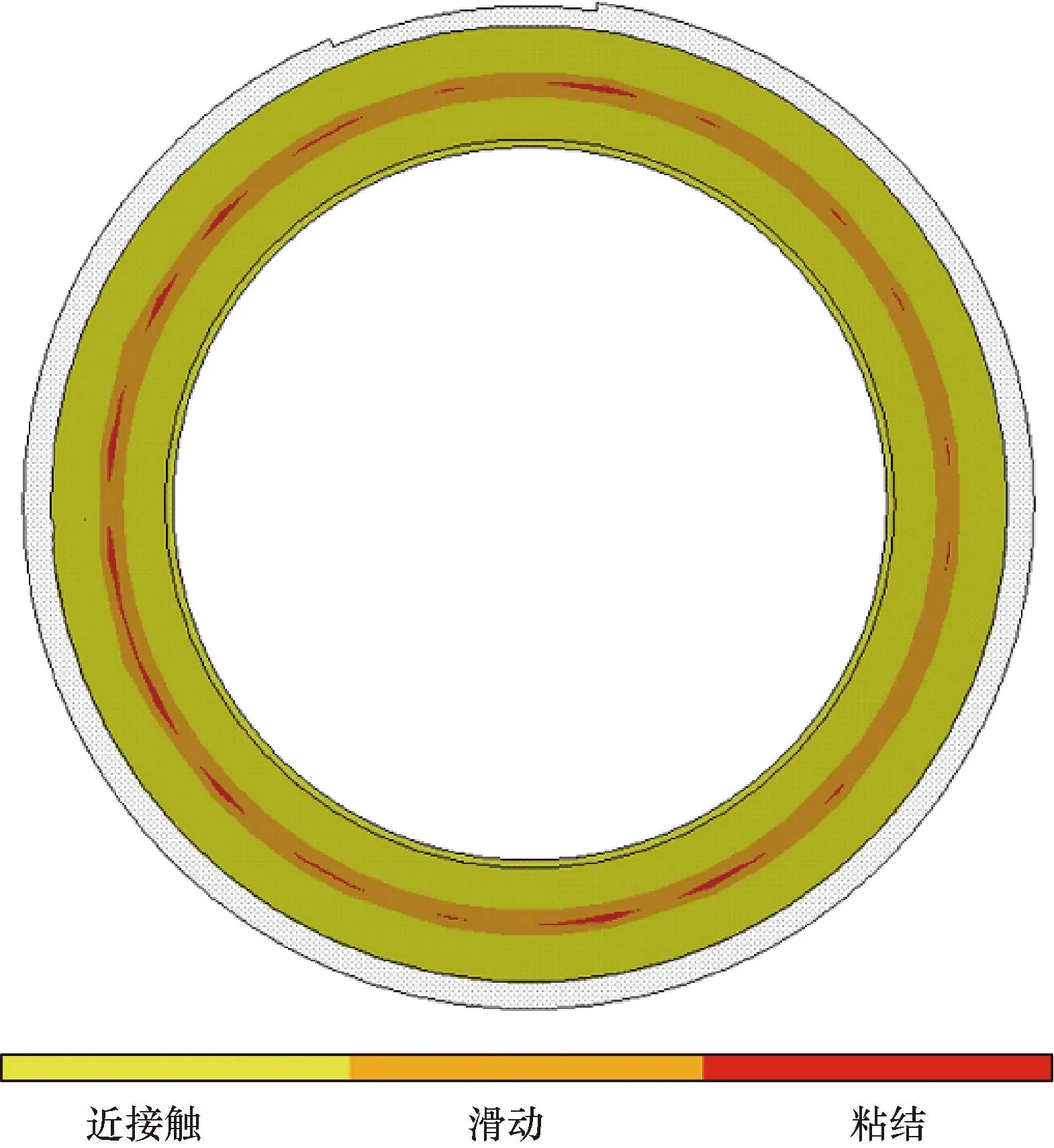

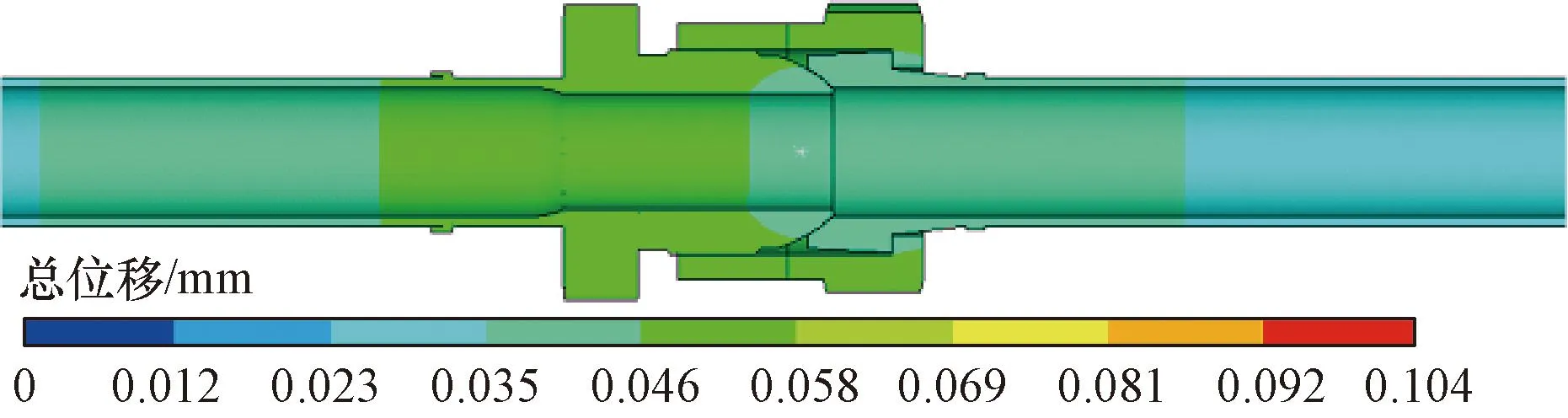

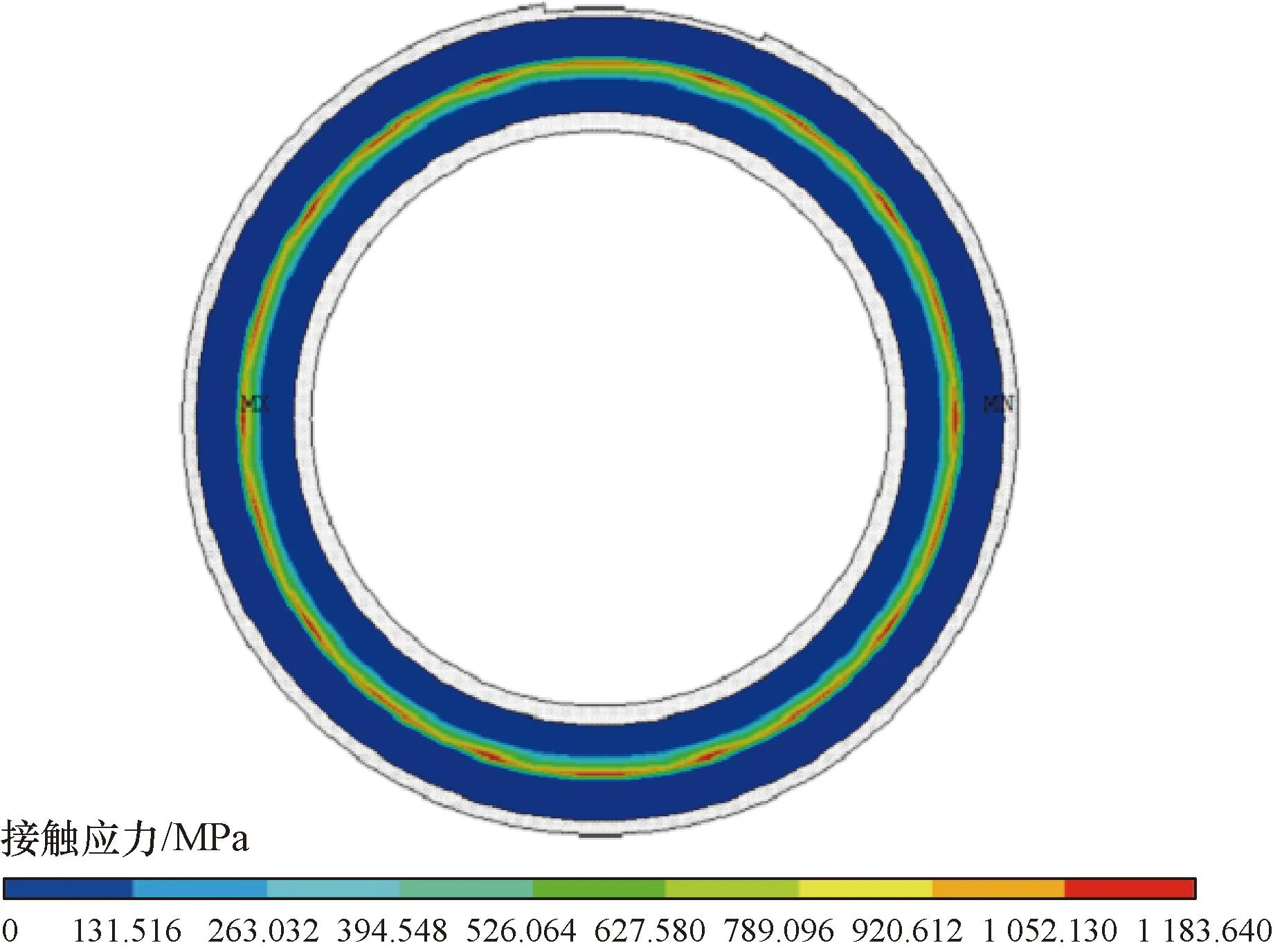

仿真结果如图15~图18所示,在火焰冲击、压力载荷以及拧紧力矩的共同作用下,管路发生向火焰冲击方向的弯曲变形,最大位移为3.72 mm,最大Mises应力为413.1 MPa,总体上管壁上的应力大于接头处的应力。考察接触面的接触状态,最大接触应力为271.3 MPa,接头接触面互相接触并未发生泄漏,火焰冲击方向接触应力大于背火侧接触应力。

图15 管路总位移Fig.15 Cloud map of pipeline total displacement

图16 接头Mises应力Fig.16 Cloud map of pipeline Mises stress

图17 接头接触面应力云图Fig.17 Cloud map of joint contact stress

图18 接头接触面状态Fig.18 Joint contact status

为对比火焰冲击前后对管路变形的影响,分析不含温度场的管路总位移进行对比,分析结果如图19和图20所示。通过对比发现,不含温度场的管路位移较小,且接触应力较大,接触应力沿周向均匀分布。因此火焰冲击会引起管路变形,从而导致接触面应力分布不均匀,最终引起管路泄漏。

图19 不含温度场的管路总位移Fig.19 Cloud map of pipeline total displacement without heating

图20 不含温度场的接头接触面应力云图Fig.20 Cloud map of joint contact stress without heating

耐火试验如图21所示,采用Carlin燃烧器施加标准火焰,借助液压油试验台将油泵从油箱中将介质抽出后流入试验件,再由抽油泵将试验件中多余的介质抽回油箱,介质由泄压阀、压力稳定器、调压阀、温度控制器等调节,温度由油箱中的加热器控制,并通过温度传感器、压力传感器和质量流量计来监测温度、压力和流量以保证试验件在进行耐火试验前的工况稳定。

图21 管路耐火试验Fig.21 Pipeline fire resistance test

经过校准确定标准火焰温度达到(1 093±83) ℃,火焰热流密度1 300 ~1 377 W后开展5 min耐火试验,试验过程中未发现液体泄漏,试验完成后移除燃烧器,没有余火发生,说明该工况下管路具有耐火性能。

4 结论

为预测短舱管路接头防耐火性能,搭建了管路火焰耐受性分析流程,将FDS火焰仿真得到的换热系数和绝热温度作为第三类边界条件进行流热耦合分析得到的出口温度与直管火焰冲击试验验证出口温度误差不大于3%,通过将固体域温度场进行结构网格插值作为边界条件进行强度分析得到接头的密封与试验结果一致,并形成以下结论。

(1)管路温度分布与火焰冲击位置相关,在长度方向上,火焰冲击中心处的温度最高,远离火源温度逐渐降低,在火焰中心区域受火侧温度最高,背火侧靠近流体处的温度最低,在本例中火焰冲击中心截面最大温差为265 ℃。

(2)流体温度与进口温度和流量相关,但在一定范围内,流量的变化对出口温度的影响远小于进口温度的变化。

(3)火焰冲击作用下管路会发生向火焰冲击方向的弯曲变形使得接触面应力分布不均匀,恶化接触面的接触状态。

(4)火焰冲击和管路内部的介质压力会引起管路接触应力下降,是引起耐火试验失败的主要原因,其中火焰冲击的影响远大于介质压力。