基于压电传感器的纤维陶粒混凝土冻融损伤检测

江子航, 翟荃, 张继承*, 杜国锋

(1.长江大学城市建设学院, 荆州 434023; 2.中建三局第一建设工程有限责任公司, 武汉 430040)

纤维陶粒混凝土是一种新型建筑材料[1],陶粒混凝土具有轻质的优点,同时纤维的加入,使陶粒混凝土的抗拉性能和延性也得到了较大提升,在工程界中的应用越来越广泛。然而纤维陶粒混凝土在中国西北和东北地区服役过程中易受到低温冻融的危害,直接影响到结构的安全性[2-4],因此,采取一种无损检测的方法来检测纤维陶粒混凝土冻融程度具有重要意义。

到目前为止,结构损伤的检测方法常见有声发射法、X射线法和红外热成像等[5-7],这些方法可以反映结构的局部损伤,但都需要昂贵的费用和复杂的算法程序,难以进行实时和无损检测。压电陶瓷传感器作为智能材料的一种,以其低成本和响应速度快等特点,被广泛地应用在结构健康监测中[8-11]。蒋田勇等[12]基于压电智能骨料对型钢-混凝土结构界面损伤进行监测,试验结果证明了基于压电陶瓷的主动传感监测方法监测和评价型钢-混凝土结构界面损伤状况的可行性;刘孝禹等[13]利用压电陶瓷传感器,对玻璃纤维(glassfibre reinforced plastics,GFRP)管约束碳纤维混凝土组合柱的损伤进行实时监测,试验表明该方法对纤维增强混凝土柱的损伤能进行较准确的实时监测;孙威等[14]使用压电陶瓷传感器对动力荷载作用下的钢筋混凝土框架结构裂缝损伤全过程进行监测;Zhai等[15]基于压电陶瓷传感器,使用主动传感法对十字形钢管混凝土柱内部核心混凝土进行损伤监测。学者们基于压电陶瓷传感器对混凝土在不同工况下的服役过程进行损伤检测,但对混凝土在冻融循环工况下的损伤检测研究较少。

现基于压电陶瓷传感器对纤维陶粒混凝土在冻融循环下的损伤检测进行可行性研究,在纤维陶粒混凝土试件两侧装贴压电传感器进行损伤检测,将一个压电传感器作为发射器发射应力波信号在纤维陶粒混凝土试件中传播,另一个传感器作为接收器接收通过纤维陶粒混凝土试件的应力波信号。当纤维陶粒混凝土试件冻融次数增加时,其内部裂缝的产生和发展对应力波信号的传播产生衰减,同时试件相对动弹模量和抗弯强度下降。基于应力波衰减,使用小波包分析法得到冻融损伤指数,与混凝土冻融损伤程度和抗弯强度损失率进行对比和拟合,证明了该方法检测纤维陶粒混凝土试件冻融损伤的可行性。

1 试验原理

1.1 压电波动法

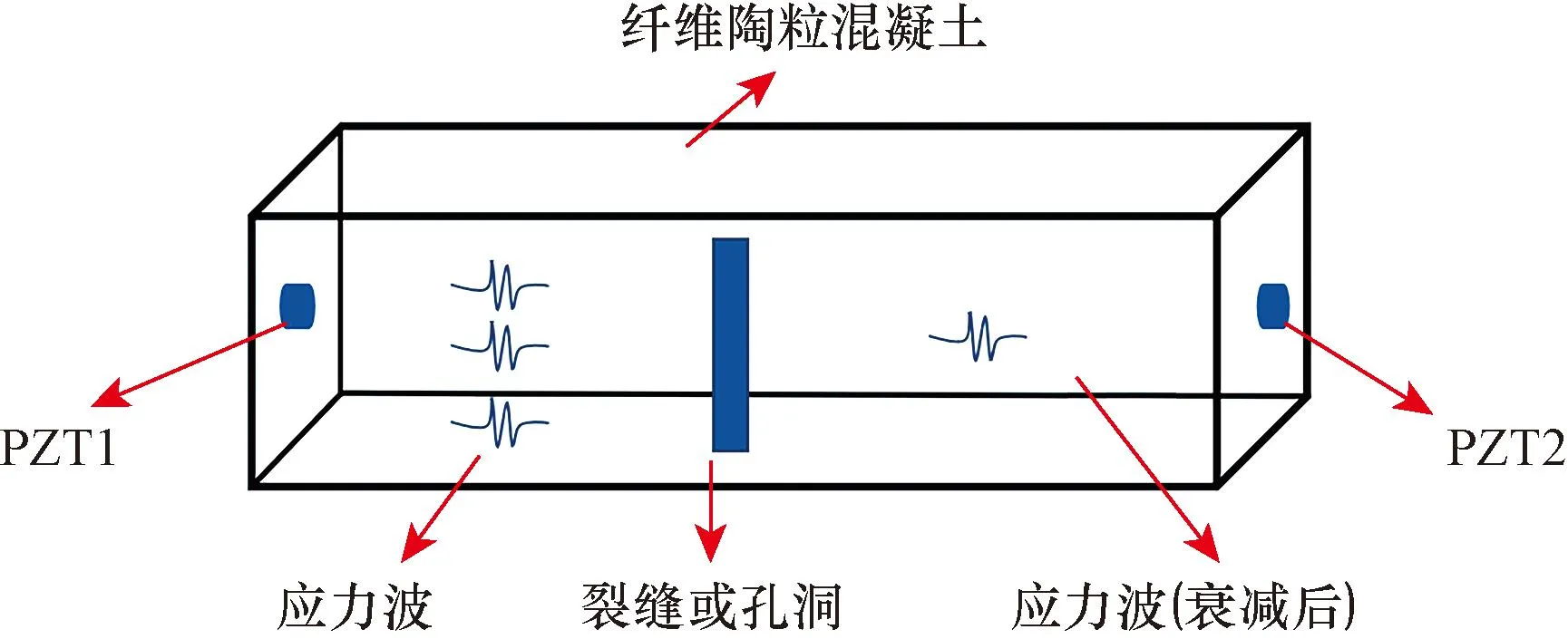

本次试验采用压电波动法来检测纤维陶粒混凝土冻融循环的损伤状况,PZT1传感器经过电信号激励产生应力波,应力波在混凝土试件中传播,由PZT2接收。当混凝土试件表面或者内部出现裂缝或者孔洞时,应力波在其内部传播能量会有损耗,导致PZT2接收到的信号幅值减小,压电波动法检测纤维陶粒混凝土冻融循环的损伤原理如图1所示。

图1 混凝土损伤检测原理Fig.1 Principle of concrete damage detection

1.2 小波包能量分析原理

为了将初始信号进行量化分析,采用小波包分解对初始信号进行分析,得到该信号的小波包能量的峰值大小。小波包分析法的信号处理步骤如下。

将PZT2采集到初始信号S用n级小波包分解为2n个小波包信号集,即

S=S1+S2+…+Si+…+S2n

(1)

式(1)中:Si为分解信号;i为频带指数(i= 1,2,…,2n)。Si可表示为

Si=[Si,1,Si,2,…,Si,m]

(2)

式(2)中:m为采样数据的数量。

Si的能量Ei定义为

(3)

在时刻j,信号的能量向量可以表示为

Ej,i=[Ej,1,Ej,2,…,Ej,2n]

(4)

为更加直观地观察不同冻融次数后的纤维陶粒混凝土的损伤程度,基于小波包分析法,将计算得到的小波包能量数值,使用均方根偏差法得到基于纤维陶粒混凝土健康状态下的损伤程度,称为损伤指数(DI),其公式为

(5)

式(5)中:Ek,i为纤维陶粒混凝土健康状态下的能量向量;Ej,i为纤维陶粒混凝土第j时刻第i个频带指数处的信号能量向量。

由式(5)可以看出,当DI=0时,说明纤维陶粒混凝土处于健康状态;当DI=1时,可以判断纤维陶粒混凝土处于破坏状态。

2 试验概况

2.1 试验材料

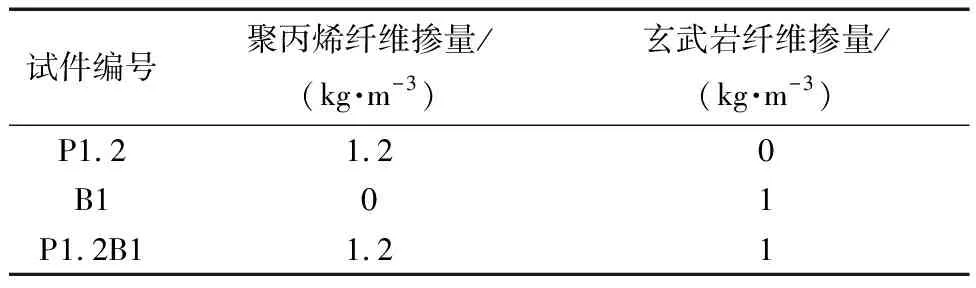

试验采用华新牌P·O 42.5普通硅酸盐水泥制备纤维陶粒混凝土,粉煤灰为Ⅱ级,细骨料为细度模量2.36的干燥河砂,粗骨料为粒径5~10 mm的球形陶粒,减水剂采用减水率30%的高效减水剂。聚丙烯纤维 (polypropylene fiber, PF) 直径31 μm,杨氏模量3.5 GPa。玄武岩纤维(basalt fiber, BF)直径17.4 μm,杨氏模量2.5 GPa。本次试验制备的所有试件体积配合比相同,水泥∶粉煤灰∶河砂∶陶粒∶水∶减水剂=1∶0.32∶1.94∶1.22∶0.48∶0.02。为确保试验的准确性,每个冻融次数下设置3个相同试块,制成45个纤维陶粒混凝土试件,尺寸为100 mm×100 mm×400 mm,试件编号及纤维掺入比例如表1所示。

表1 试件编号Table 1 Specimen number

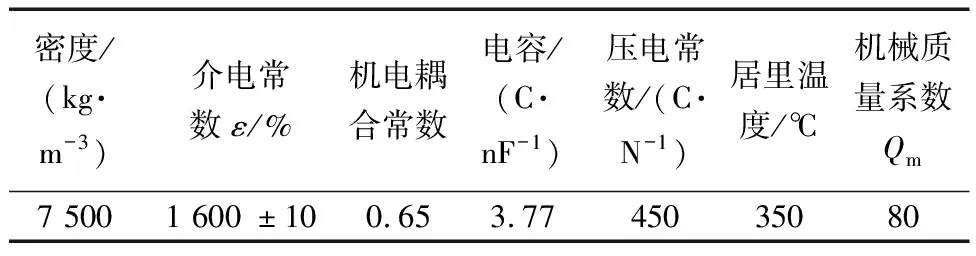

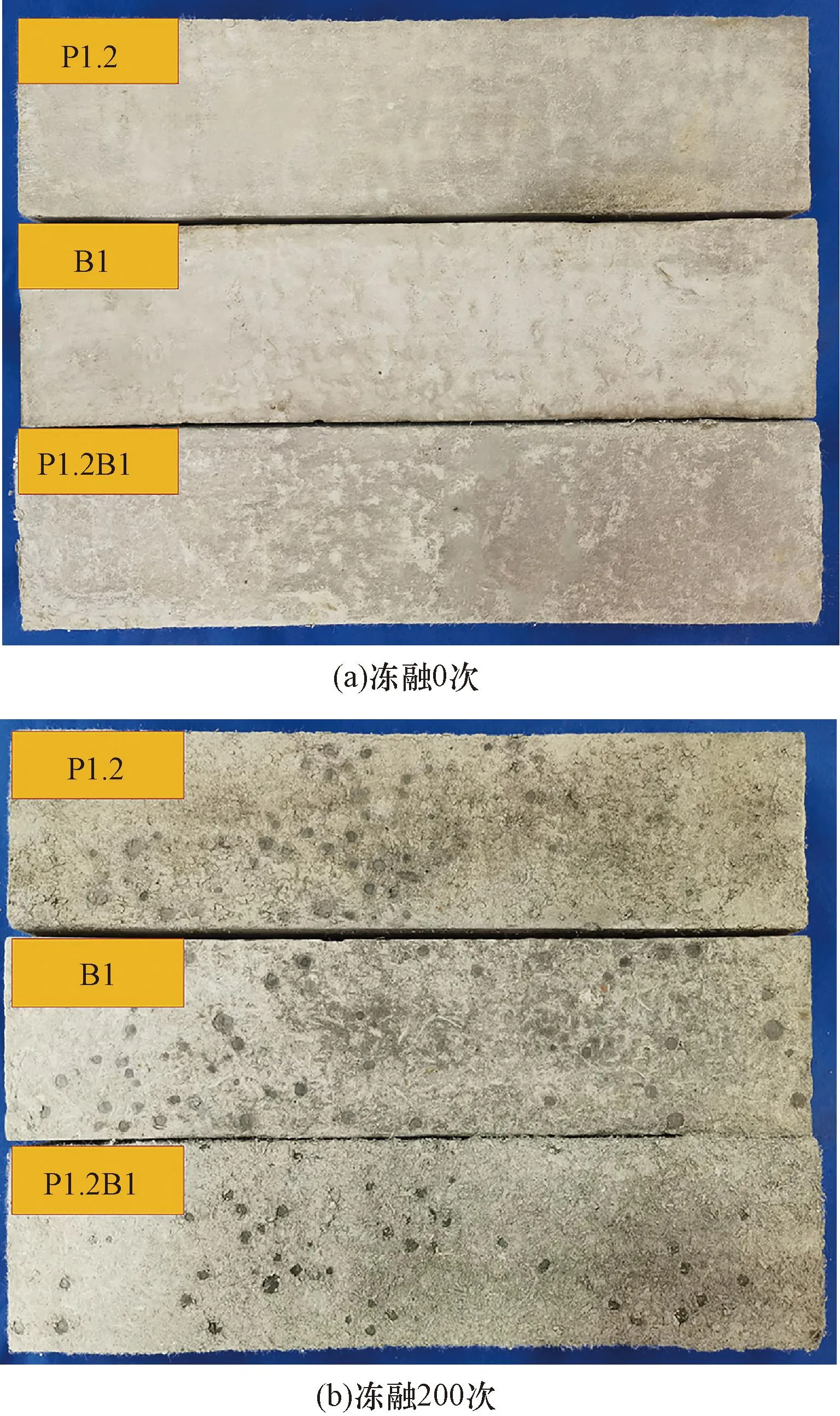

对其进行冻融循环试验,试验设计的冻融循环次数为0、50、100、150、200,图2展示了3种纤维陶粒混凝土在0次和200次下试件的外观变化,可以看出混凝土试件在经历冻融循环后试件表面有水泥砂浆和陶粒粗骨料损伤脱落。对每个试件在不同冻融次数下进行压电损伤检测,压电损伤检测使用的压电材料是锆钛酸铅压电陶瓷(PZT-5H),其主要性能参数如表2所示,其外观形状如图3所示。

表2 PZT-5H性能参数Table 2 Performance parameters of the PZT-5H

图2 冻融次数为0和200时纤维陶粒混凝土试件Fig.2 Fiber ceramsite concrete specimens with freeze-thaw times of 0 and 200

图3 压电陶瓷传感器Fig.3 Piezoelectric ceramic sensor

2.2 试验装置

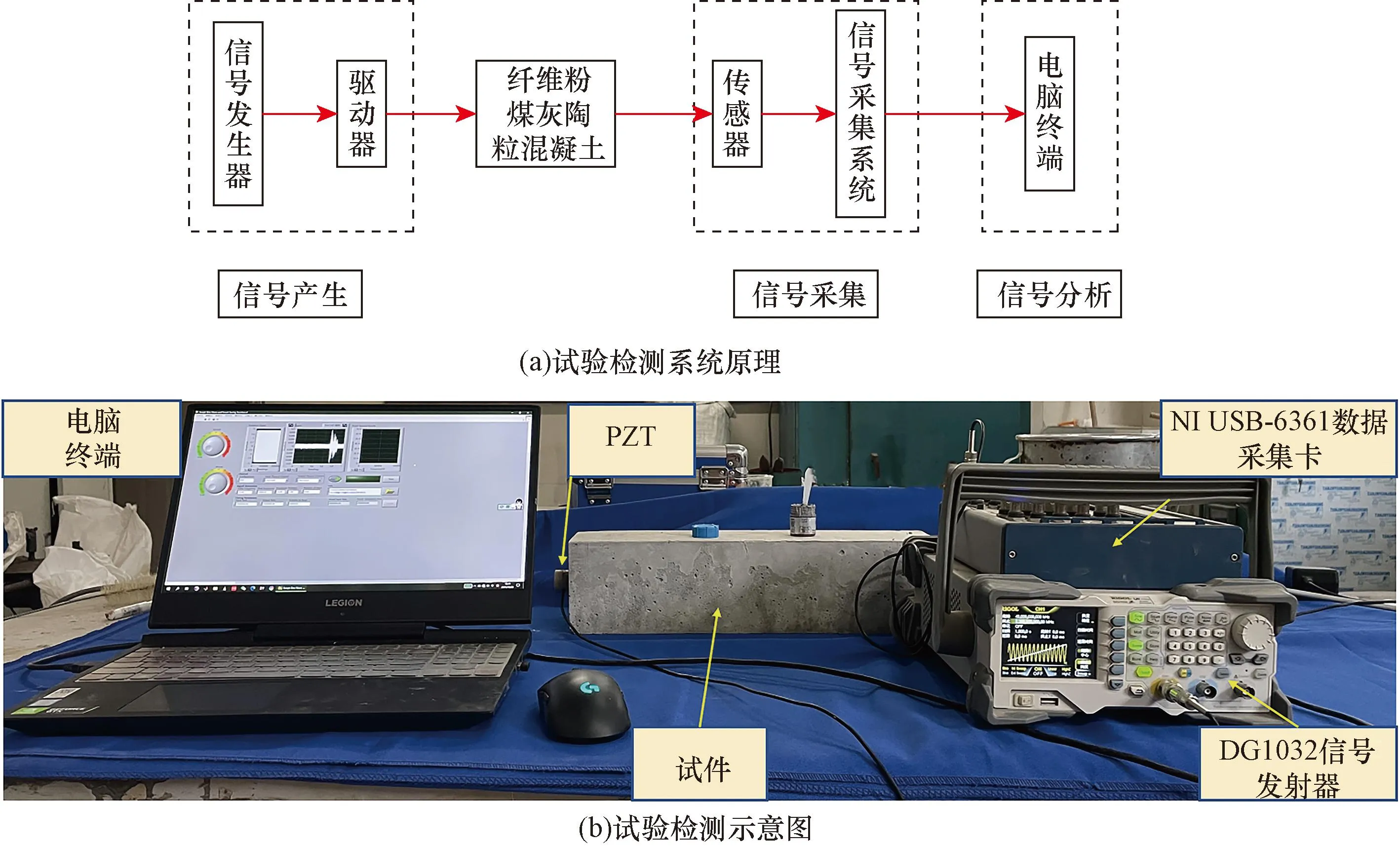

试验检测系统如图4所示。在正式试验前,对信号发射器的参数进行调试,选取了最优信号频段进行驱动,选取生成应力波信号的起始频率和终止频率分别为100 Hz和100 kHz,周期为1 s,电压幅值为10 V。

图4 试验检测系统Fig.4 Test detection system

3 结果分析

3.1 相对动弹模量

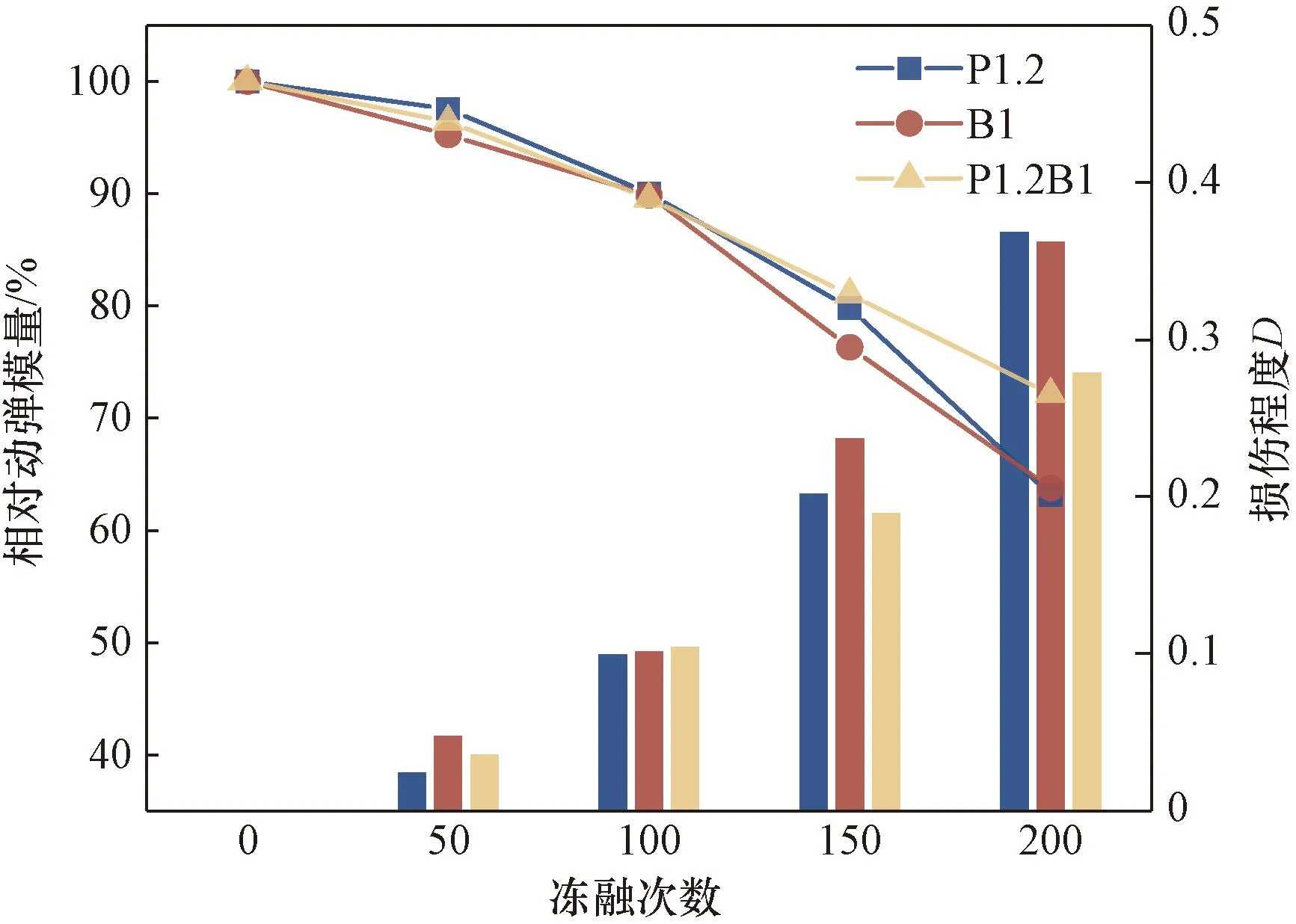

纤维陶粒混凝土的冻融循环损伤过程,是混凝土自由水在温度变化下结冰和融化,使混凝土内部裂缝产生与发展,纤维在一定程度上阻止裂缝的发展,当达到纤维承受限值,纤维陶粒混凝土试件破坏。混凝土相对动弹模量是反映混凝土内部损伤的指标之一,使用纤维陶粒混凝土相对动弹模量来评价纤维陶粒混凝土的损伤程度,根据损伤力学理论知识,损伤程度D可以定义为

(6)

式(6)中:E(N)为冻融循环n次后纤维陶粒混凝土的动弹模量;E(0)为未经过冻融循环的纤维陶粒混凝土的动弹模量;En为冻融循环n次后纤维陶粒混凝土的相对动弹模量,%;D为纤维陶粒混凝土的冻融损伤程度。

三组纤维陶粒混凝土的相对动弹模量和损伤程度变化如图5所示,随着冻融次数增加,三组试件的相对动弹模量呈下降趋势,同时损伤程度D增大。其中在冻融150次前,P1.2相较于B1相对动弹模量下降更缓慢,这是由于PF是低弹性模量纤维,能够更好地抑制混凝土基体中微裂纹的形成和发展,从而改善混凝土的抗冻性。经过200次冻融后,P1.2相对动弹模量下降曲率增大,冻融损伤程度开始高于B1,这是由于在经历多次冻融循环后,微裂纹逐渐扩大导致PF达到抗拉强度限值,同时BF弹性模量高,能够有效抑制裂缝的发展。P1.2B1相较于两种纤维单掺试件来说损伤程度最低,原因是此时纤维混掺比例适当,既能保证纤维分散不“结团”,又能发挥出纤维延缓混凝土内部损伤的作用。3组试件的损伤程度表明,两种纤维混掺比例适当时,能够显著提高陶粒混凝土的抗冻性能。

图5 纤维陶粒混凝土冻融循环评价指标Fig.5 Evaluation index of freeze-thaw cycle of fiber ceramsite concrete

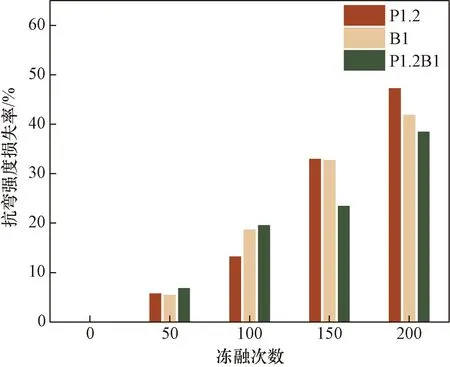

3.2 抗弯强度损失率

试件进行动弹模量和压电传感试验后,对试件进行抗弯强度试验,图6为3组试件不同冻融次数下的抗弯强度损失率柱状图。冻融次数从0增加到200次,3组试件的抗弯强度在不断下降,这是由于在冻融循环过程中,试件中的自由水在温度变化下结冰和融化,这个过程随着冻融循环次数增加周而复始,使试件内部产生静水压力和渗透压力,导致试件内部不断有裂缝的产生和发展。在冻融次数达到200次时,B1抗弯强度损失率小于P1.2,结果显示玄武岩纤维比聚丙烯纤维更有利于提高陶粒混凝土的抗冻性;混掺聚丙烯和玄武岩纤维的抗弯强度损失率要小于两种纤维单掺,表明在这两种纤维混掺比例下,陶粒混凝土的抗冻性能有明显提升。

图6 纤维陶粒混凝土抗弯强度损失率Fig.6 Loss rate of flexural strength of fiber ceramide concrete

3.3 压电信号分析

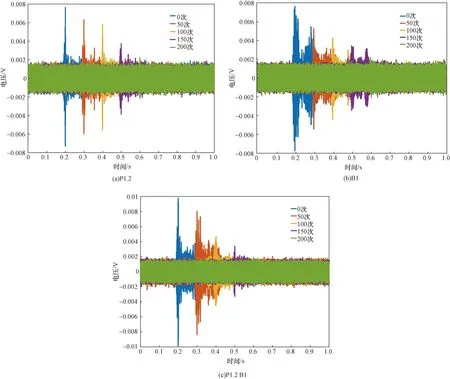

通过对试件进行压电损伤检测,得到不同冻融次数下纤维陶粒混凝土试件表面智能骨料接收到的应力波,如图7所示,随着冻融次数增加,3种混凝土试件电压幅值逐渐减小,表明3种试件在进行冻融循环后,其内部混凝土裂缝发展和孔洞产生导致应力波在混凝土传播过程中能量损耗增加,采集到的信号幅值减小。当冻融循环进行到200次,接收器采集到信号基本为白噪声,几乎观察不到电压幅值,表明在200次冻融试验下,纤维陶粒混凝土内部损伤严重,作为发射器的压电陶瓷发射出的应力波在混凝土传播中能量损耗过大,作为接收器的压电陶瓷难以接收到信号。此外,对比3种试件在不同冻融次数下的压电信号,应力波信号变化趋势相同,但每种试件接收到的应力波信号都有独有的特征,原因是内部掺入的纤维不同导致混凝土的致密性不同。对比3种试件在冻融0次下的信号图,P1.2B1的电压幅值要显著高于P1.2和B1,这表明混掺纤维陶粒混凝土的致密性要优于两种单掺纤维的试件,使得应力波在传递过程中能量损耗小,因此通过电压信号幅值的变化可以用来初步定性分析纤维陶粒混凝土在冻融后的损伤程度。

图7 不同冻融次数下压电信号变化Fig.7 Changes of voltage signal under different freeze-thaw times

3.4 小波包能量分析

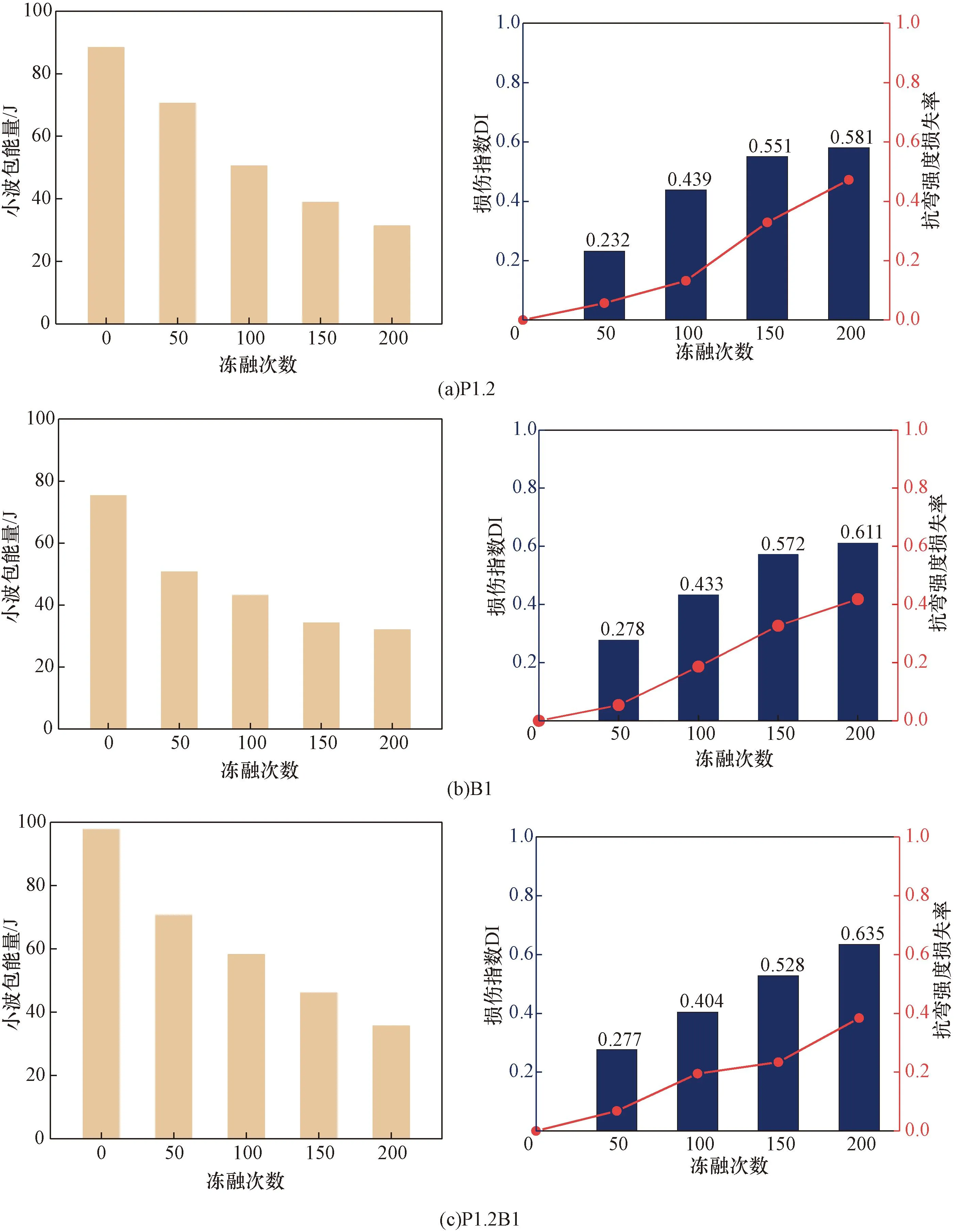

为定量评估试件冻融后的损伤程度,通过初始信号基于小波包分析法得到小波包能量数值,再计算得到损伤指数DI来进行定量分析,同时将DI和抗弯强度损伤率LB进行对比,分析两者数据对纤维陶粒混凝土试件损伤评估的一致性,从而验证本文使用压电主动法检测纤维陶粒混凝土冻融损伤的可行性,图8为3种试件在不同冻融次数下的小波包能量图和DI-LB图。

图8 纤维陶粒混凝土的小波包能量和DI-LB图Fig.8 Wavelet packet energy and DI-LB diagram of fiber ceramide concrete

分析3种试件的小波包能量图,P1.2和B1试件在冻融次数为0时,两者小波包能量在80左右,P1.2B1的小波包能量接近100,表明P1.2B1试件内部密实性更好,减少了应力波在试件内部传播过程中的损耗。3种试件的冻融次数从0增加到200次,混凝土内部水反复结冰与融化,导致3种混凝土试件内部不断有裂缝产生和发展,使得3种试件的损伤随着冻融次数的增加而增加,应力波在试件内部传播能量损耗增加,3种纤维陶粒混凝土试件的小波包能量从90左右下降到30左右,且小波包能量下降速率平缓,可以看出冻融循环对3种混凝土试件的损伤在慢慢累积,这与试件的相对动弹模量下降趋势相同。对比3种试件的DI和LB,随着冻融次数增加,DI从0增加到冻融次数为200次时的0.6,与LB以及前文所述的损伤程度D的变化趋势相同,表明DI可以定量评估试件的损伤程度。

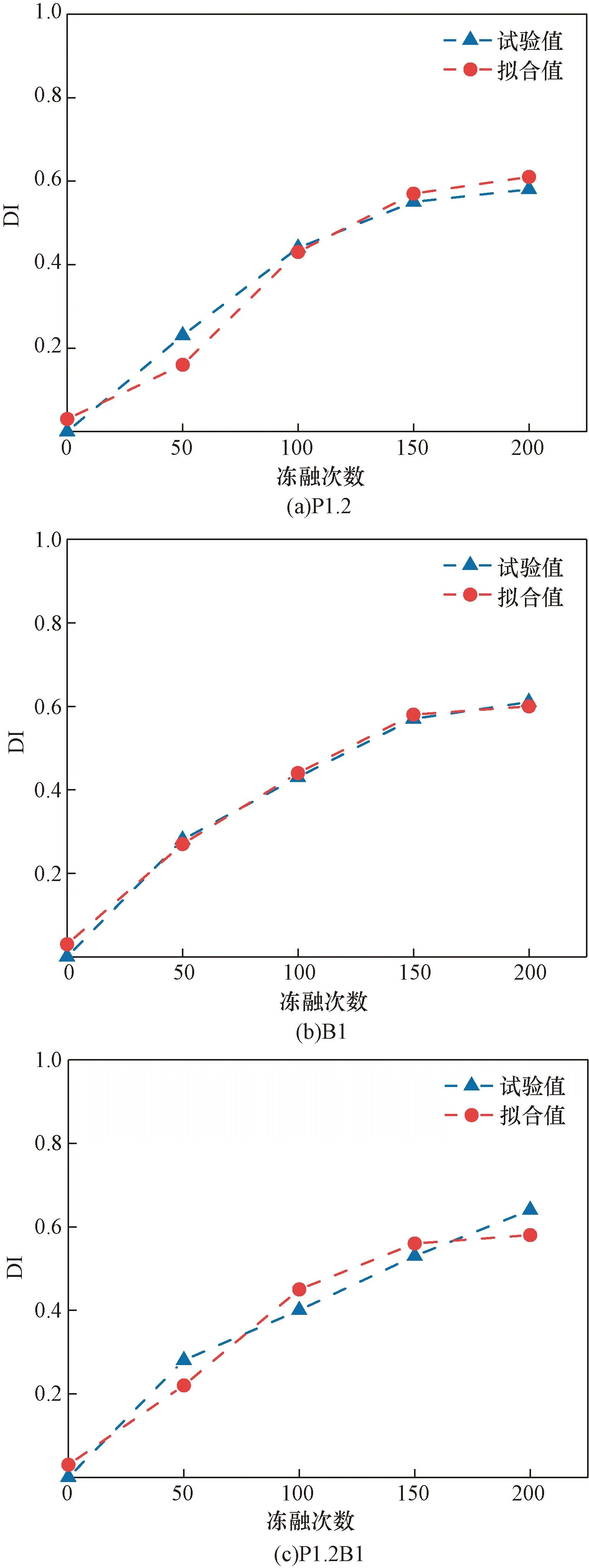

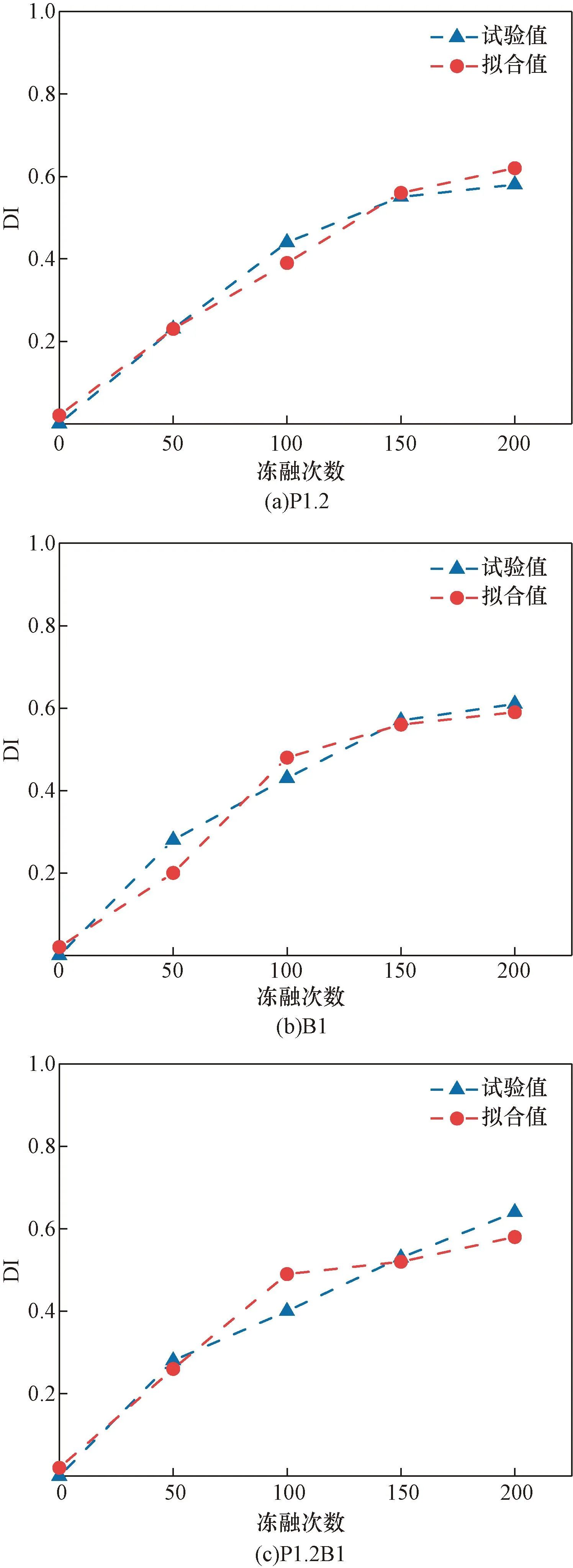

3.5 D-DI和LB-DI的相关性

为进一步验证基于压电智能骨料测得信号经数据处理后得到的DI与纤维陶粒混凝土冻融后D以及LB的相关性,将DI与D和DI与LB进行数据拟合,得到DI-D和DI-LB的拟合公式为

(7)

(8)

式中:Dn为纤维陶粒混凝土冻融循环为n次的损伤程度;DIn为纤维陶粒混凝土冻融循环为n次的损伤指数;LBn为纤维陶粒混凝土冻融循环为n次的抗弯强度损失率。

根据拟合式(7)和式(8)对本文测试的3种试件进行计算,计算结果如图9和图10,可以看出纤维陶粒混凝土冻融损伤指数DI的试验值与计算值吻合较好,DI-D相关系数达到97.33%,DI-LB相关系数达到96.29%。

图9 基于D的损伤指数DI对比Fig.9 Comparison of damage index DI based on D

图10 基于LB的损伤指数DI对比Fig.10 Comparison of damage index DI based on LB

4 结论

(1)基于压电陶瓷传感器的主动传感法对3种纤维陶粒混凝土在不同冻融循环次数下的损伤进行检测,试验结果表明,时域信号图的幅值变化,可以定性地描述试件冻融损伤过程。

(2)随着冻融次数增加,试件的动弹模量和抗弯强度减小,试验结果表明,P1.2B1动弹模量下降速率和抗弯强度损失率最低。此外,通过观察试件的应力波信号可以看出,P1.2B1信号幅值显著高于P1.2和B1,表明P1.2B1的致密性最优。

(3)通过对应力波信号进行小波包数据分解计算得到DI,将冻融次数-DI柱状图和冻融次数-LB折线图进行对比,说明DI能很好地反映试件冻融损伤的发展趋势,并能定量描述试件冻融损伤破坏过程。

(4)将时域信号图得到的损伤指数与相对动弹模量得到的损伤程度和抗弯试验后的抗弯强度损失率进行相关性拟合分析,拟合相关性较高,表明基于压电陶瓷的主动传感法检测混凝土试件冻融损伤是一种可行性较高的方法。