通风板激光热加工成形改进

邱明 施玉霄 李杰

航空工业沈阳飞机工业(集团)有限公司 辽宁 沈阳 110850

引言

在高速高压环境下工作的机械,其结构应在保证强度条件下考虑通风散热问题,故而通风板类零件较为常见。通风板类零件主要分为复合材料和金属材料两大类,目前机械行业,尤其是靠近各种发动机的部位,通风板类零件多选用金属材料,因此针对使用钣金材料的通风板类零件加工过程中存在成形困难、加工质量差、生产周期长、报废率高等问题,开展对含有通风板特征的零件成形过程进行改进研究十分必要。

钣金成形加工过程中,比较常见且成熟的切削加工有数控铣切、线切割、激光切割等加工工艺。加工工艺各有利弊,如何选取高效且节约成本的加工方式,对生产顺利进行有着至关重要的作用。本文主要对激光切割这一较新的加工工艺进行实验研究,对比数控铣切、线切割加工工艺,得出通风板类零件加工的优化工艺,为此类零件的批量化加工工艺设计提供思路。

激光切割技术是一项利用激光加工平面的切割技术,由于其加工精度高、无污染等一些优点受到众多学者的关注[1]。将激光切割技术应用到铝合金钣金加工中,不仅能够带来较大的便利性,还可以提升铝合金钣金加工的质量和效率,从而顺利地完成铝合金钣金加工。如果能够对铝合金的加工效率和高质量的激光切割,将会明显提高铝合金加工效率,促进我国重要工业领域的发展[2]。

1 生产现状

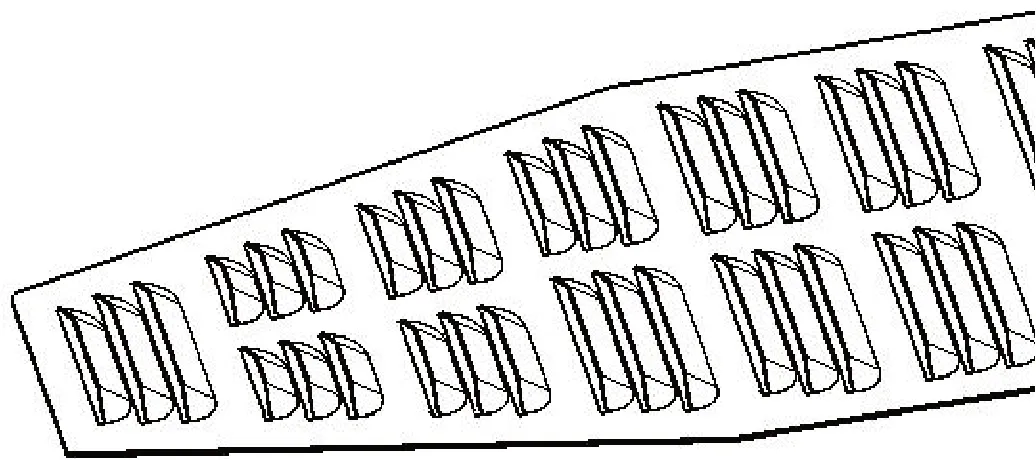

金属材料通风板类零件多为整体结构,零件局部典型结构模型见图1。零件外扩尺寸涵盖范围较广,料厚覆盖范围较大,腹板上多个加强结构。本文主要选取长度尺寸超过1.5m的金属钣金通风板零件进行研究,该零件不仅整体面积较大,而且加强结构多且尺寸不一,在工业生产中加工难度较大。此类零件现阶段比较成熟的加工成形方式为:使用冲切成形一体模在橡皮囊液压机上液压成形。即利用液压机压力,在切口同时完成用于加强的翻边结构。

图1 通风板局部典型结构模型

目前该工艺方法较为成熟,但生产过程中发现,零件成形后在开口根部时有发生冲切不开,造成局部易产生细微裂纹等情况见图2,该情况可以采取补加工止裂孔、局部打磨等措施进行修复,但零件一次交检合格率偏低,零件废品率居高不下。

图2 冲切不开及裂纹情况

对于工装而言,由于在成形时需要借助液压机压力和工装结构冲裁零件断口并成形出加强结构,在成形3-5件零件后会使刀口损耗报废,在需要满足冲裁间隙足够的前提下,工装的生命周期远远不如一般的仅成形工装。

2 研究方向及技术指标

通风板类零件结构多为金属薄壁铝结构[3]。针对通风板类零件加工过程中存在成形困难、加工质量差、生产周期长、报废率高等问题,且延长工装的生命周期,对带有通风板特征的零件成形过程进行改进研究。通过不同的辅助加工结果比对分析从而得到最优的工艺方法,进而取缔原有依靠孔定位、冲切工装的加工方式,避免零件出现裂纹的风险,实现通风 板类零件精准成形,提升零件质量、延长工装使用寿命。

通过以往生产过程中出现的生产周期过长及出现零件报废等情况分析发现,将对应的切缝 在成形之前预先加工出来,代替原有的工装刀具切割的开缝工序,对后续零件成形时工装的 损耗有大幅度减缓,且能大幅度避免不适当切割产生的裂纹,故新的工艺方案设计为增加数铣控铣刀铣切、线切割、激光切割等辅助加工,预先加工切缝。

这三种切缝加工方式在工业上已经有较为广泛和成熟的应用,其中选取数铣控铣刀铣切主要考虑该加工方式在铝合金切割应用上最为常规,对于大量重复性加工,该工艺成熟且效率较高;选取线切割主要考虑该加工方式对于窄缝加工优势大,切口平整,无须后续加工,但由于加工方式受限,加工效率待验证;选取激光切割主要考虑切割面光滑,无须后续加工,加工热影响区等待验证。

优化下料方式,即在止裂孔圆心之间预加工一道2mm缝隙。开缝具体加工方式分为三类: 数控铣刀铣切、线切割、激光切割。技术指标:①外形加工公差正负0.5mm。②形面与工装贴合间隙不大于0.5mm。③粗糙度要求Ra6.3。④确定最优止裂孔尺寸(止裂孔一般给定范围,以防止开裂,范围值为Φ5~8mm)。⑤加工周期至少缩短 20%。

3 实施方案

为优化下料方式,需要先进行以下前期工艺准备:

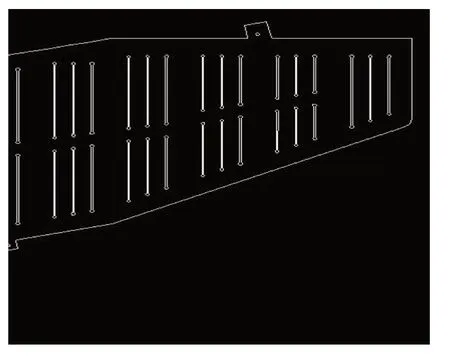

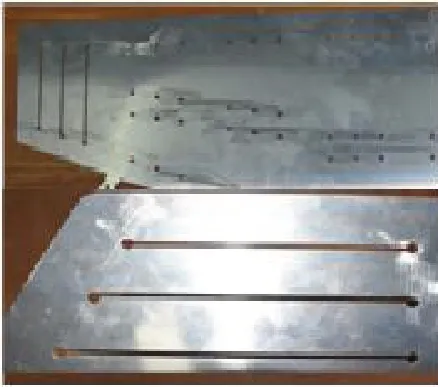

完成基础二维展开数据集,局部视图见图3。

图3 基础二维展开数据集局部视图

确定实验所需的不同辅助工艺方式;数铣铣切,线切割铣切,激光铣切;按工装实际 止裂孔位置进行调整后得到理想状态的开缝后的基础二维展开数据集,缝隙宽度 2mm,局部视图见图4。

图4 开缝后的基础二维展开数据集局部视图

确定实验时所需最佳止裂孔尺寸为研究范围为Φ5~8mm。

确定实验所需的不同工艺方式:液压成形。

4 实施结果及存在问题

4.1 数控铣刀铣切

采用方式:数控铣刀铣切,局部效果见图5。成形后的零件除表面质量外,并无明显 裂纹等缺陷。

图5 数控铣刀铣切局部效果图

存在问题:在用铣刀开缝的过程中,由于改工艺刀具材料受限,零件缝隙仅2mm 且数量较多,导致铣刀多次断裂, 耗费Φ2.7铣刀32根。零件表面有多道断刀造成的划伤,最深处超过0.3mm。加工单一零件总时长超过24h,生产效率严重低下,且零件表面质量较差。

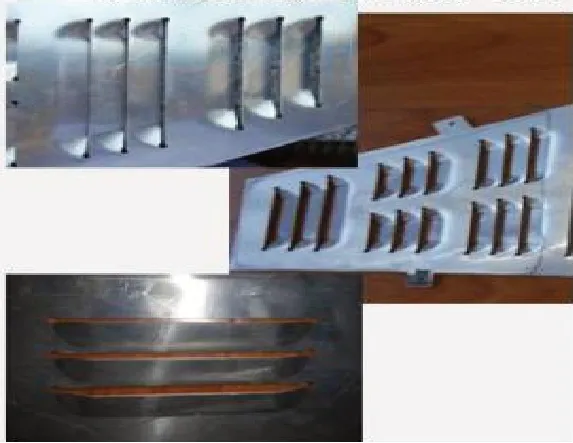

4.2 线切割

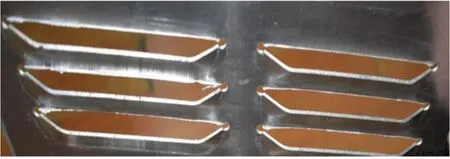

采用方式:线切割,效果见图6。成形后的零件除表面质量、热影响区外,并无明显 裂纹等缺陷。

图6 线切割局部效果图

存在问题:线切割因机床加工平台尺寸过小,无法全面加工零件。且线切割加工过程较为烦琐,铝合金加工过程中电流需要最小,不适用与大型钣金零件的大批量加工的生产任务,制约产能。

4.3 激光切割

采用方式:激光切割,局部效果图见图7。将零件成形后,局部效果图见图8,成形后的零件除表面质量、热影响区外,并无明显裂纹等缺陷。

图7 激光切割局部效果图

图8 激光切割后成形局部效果图

存在问题:激光切割编程大约3分钟,加工5分钟/每件,加工过程中由于铝合金表面反光,易造成光点跳动,热影响区有波动,该波动在要求范围内。

5 结束语

对比不同切缝方式所成形的零件效果发现,采用数控铣刀铣切,由于刀具材料受限,对零件损伤较大,且生产效率上优势不大;采用线切割,由于设备和加工方式特点,虽然零件表面较好,但是生产受限;采用激光切割,由于加工方式特点,产前准备时针对铝合金表面 反光,需对设备进行保护,夹持设备需选用不导热材料,生产过程中会产生热影响区,但热影响区波动范围在技术要求范围内,综合来说生产效率较高。

综上,采用激光切割预先加工切缝,实现在后续液压成形时得到通风板类零件最终外形的工艺方法,可以取缔原有依靠孔定位、冲切工装的加工方式,避免零件出现裂纹的风险,实现通风板类零件精准成形,提升零件质量、延长工装使用寿命,缩短零件生产周期。