泥浆性能指标对钻孔灌注桩质量的影响和分析

季文宏

上海市合流工程监理有限公司 上海 200120

在我国公路、市政等交通事业持续发展的背景下,桩基础所承载的承载力逐渐上升,而我国地质较为特殊,存在诸多的软弱地层,因此大部分施工企业在施工过程中都会应用钻孔灌注桩方式开展作业。泥浆作为该工序的核心要素,其性能指标会直接影响该工序的施工质量,企业需要做好分析,了解泥浆对于该工序的质量影响,掌握相应性能控制指标,根据工程实际情况,对其性能开展全方位的检验,确保性能指标符合工程修建需求,促进我国社会、经济的稳定发展。

1 泥浆在钻孔桩成桩施工中的重要作用

泥浆作为灌注桩施工中的重要材料,其性能指标将会直接决定钻孔灌注桩的质量,在钻孔灌注桩施工中具有极为重要的作用。首先,护壁作用,通过泥浆的静水压力,可以把钻具中的钻屑,以及钻进过程中产生的岩土颗粒,携带到孔外,并对孔壁形成一层泥皮,防止孔壁坍塌,减小摩擦阻力。其次,悬浮作用。在钻孔灌注桩施工过程中,由于地层复杂多变、地下水位高、钻孔深度大等特点,孔底沉淀物厚度很大,使得泥浆对钻具、钻头和孔壁产生一定的压力和支撑作用。如果泥浆性能不理想,如粘度过高、含砂率过大等,就会导致孔壁坍塌。然后,分散作用。钻进时泥浆中的粘土颗粒与孔内地下水发生接触而形成悬浮体系,在钻具旋转搅动下产生大量微小气泡并不断地补充到泥浆中去,形成一层密度小、粘度大的液膜。当孔壁上有液膜时,起到了类似于隔水帷幕的作用。对于直径较小的桩孔而言,其有效长度可达4~6m以上,并且还具有润滑作用。在钻进时,钻杆对钻头与孔壁之间产生摩擦作用,钻杆对孔壁的摩擦阻力相当于钻头转动一周所克服的摩擦力。由于钻头在钻进过程中要不断磨损,所以工作面要经常保持一定的粗糙度,这样就会造成钻进过程中钻杆对孔壁之间产生很大摩擦。而泥浆在钻进过程中对钻杆所产生的摩擦力很小,同时泥浆中含有一定量的膨润土、纯碱等材料,形成了一层很好的润滑作用。最后,冷却作用。钻孔灌注桩在成孔过程中常会出现一些问题,如成孔后停钻时间过长会出现沉渣厚甚至孔壁坍塌,或者钻机移动造成桩位偏差较大等。在成孔后立即用泥浆泵将泥浆压入导管内灌满水,使泥浆在导管内循环流动将孔壁沉积物带出。企业可以将泥浆压入导管内灌满水后再抽出导管,利用泥浆自身的压力将沉渣带出。如果采用上述方法均不能将沉渣带出时,可在成孔后立即向孔壁上均匀地撒一些粘土并用绞车将其提至孔口,可以降低成孔后的沉渣厚度并减少桩体混凝土的浇注高度。此外,还可以在钻孔灌注桩成孔清孔时向孔内回填粘性土,以提高孔底沉渣厚度,通过反循环排渣的方法清孔时可以将多余泥浆抽出孔外,避免孔底沉渣过厚,一般在沉井施工中应用[1]。

2 泥浆性能指标对钻孔灌注桩质量的影响

2.1 成孔过程中的影响

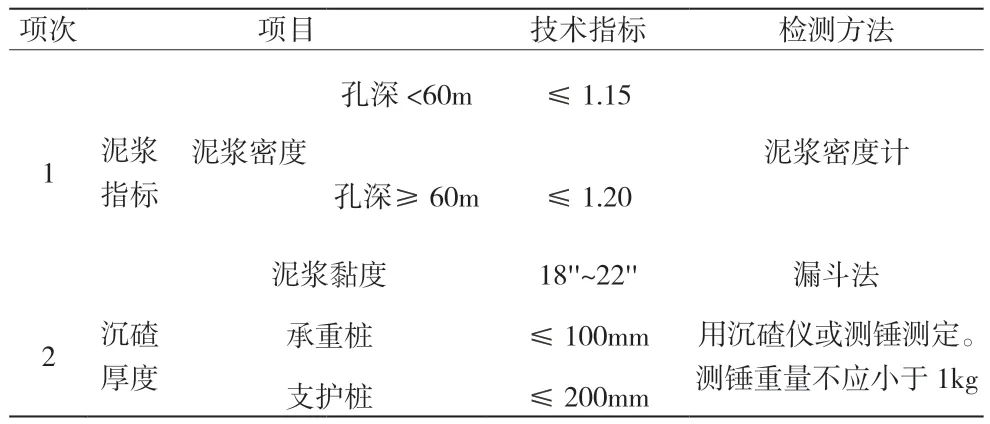

泥浆作为钻孔灌注桩施工中的主要护壁材料,其性能指标对成孔质量有很大的影响。在钻孔过程中,泥浆作为一种悬浮液,其主要作用是保持孔内泥浆的相对密度和粘度,以满足孔壁的稳定,同时也起到携渣和冷却钻头的作用。泥浆密度、粘度、含砂率和含泥量则是影响钻孔质量的重要因素,如表1。首先,密度。泥浆的密度是指单位体积泥浆中所含颗粒质量的数量,是反映泥浆性能的主要指标之一。在钻孔过程中,如果钻进速度较慢,会产生钻进困难,而钻孔速度过快时,则容易产生塌孔事故,因此在钻进过程中,应根据不同地质情况选用适宜的钻头直径和钻进速度。在泥浆制备过程中,也应注意控制泥浆的密度、粘度、含砂率和含泥量等指标。目前在现场使用的泥浆都是现场制备的泥浆,其性能指标较为稳定。但因其制备工艺不一样,故其性能指标也不一样。如粘土型泥浆,在制备过程中就存在密度过低或过高问题,所以其密度也要进行适当调整。其次,粘度。粘度是指泥浆溶液的粘滞能力,是反映钻孔过程中保持孔内一定压力和钻进速度等重要指标之一。在钻孔过程中,由于地层地质条件、钻杆长度、钻机类型以及钻头直径等因素不同,导致钻孔过程中会出现不同程度的塌孔或缩颈现象。所以应根据地层地质条件、钻杆长度以及钻头直径等情况,适当控制泥浆粘度。然后,含砂率。含砂率是指泥浆中含有一定数量细砂颗粒或粗砂颗粒的百分数,一般是在10%~30%之间。在钻进过程中如果含砂率过大,则会造成钻头磨损加快和钻具阻力增大,如果含砂率过小,则会造成钻进困难和孔壁坍塌等问题。因此在施工过程中要控制好含砂率。最后,含泥量。含泥量是指泥浆溶液中所含泥沙量的百分数,一般为1%~2%左右。含泥量过高或过低都会影响钻孔灌注桩的成孔质量。泥浆含砂量过大或过小都会造成孔困难或出现缩颈等现象,若含砂量过小则会导致钻进时产生较大的噪声和振动等现象,含砂率过大则会导致钻孔过程中钻具磨损加快以及孔壁坍塌等问题发生。

2.2 浮碴的影响

从理论上而言,泥浆是不会出现沉淀现象,但是由于施工环境的影响,泥浆在具体作业时,会出现数量较多的胶体颗粒,并且随着时间变化,其颗粒就会出现沉淀,进而影响工程质量。例如,泥浆比重过大时,会产生孔壁坍塌,导致孔壁的稳定性较差,形成浮碴。同时,如果泥浆的粘度较大,会导致泥浆不易形成稳定的泥皮,在孔壁形成较厚的泥皮,而泥皮过厚时,则容易导致孔壁坍塌。当泥浆的含砂率较大时,则会造成泥浆比重与泥浆的含砂率有密切关系,含砂率越大,比重越大。如果泥浆中含有一定量的悬浮固体颗粒时,泥浆就不易形成稳定的泥皮。所以在施工过程中,要尽量减少泥浆对孔壁稳定性和孔壁稳定性的影响。通常情况下,可以通过增加护筒直径、加深钻机进尺深度和提高施工速度等措施来解决问题。同时,在成孔过程中也要控制好泥浆比重,尽量降低泥浆对孔壁稳定性和孔壁稳定性的影响,减小孔壁坍塌发生概率,从而对孔底沉淀物沉淀速度和悬浮物沉淀速度进行控制[2]。

2.3 灌注水下砼的影响

钻孔灌注桩的施工一般分为泥浆护壁成孔和水下混凝土灌注两个阶段。在整个钻孔灌注桩施工过程中,泥浆是必不可少的组成部分。泥浆质量的好坏直接关系到成孔质量和混凝土的质量,会直接影响桩基的施工进度和桩基的经济效益。在实际工程中,由于施工条件复杂,在施工过程中受诸多因素影响,易造成孔内事故。所以在钻孔灌注桩施工中,应根据工程地质情况和钻机性能以及工程具体情况进行选择。通过对现场试验的分析,泥浆的各项指标对灌注水下砼有着直接影响,如:泥浆密度、粘度、含砂率、含泥量和悬浮物含量等指标。在实际工程中,应严格控制泥浆的各项性能指标,以确保钻孔灌注桩施工顺利进行,避免工程事故的发生。

3 提高泥浆性能指标,保障钻孔灌注桩质量的有效措施

钻孔灌注桩具有承载力高、能适应各种复杂地层、施工工艺简单等优点,被广泛应用于高层建筑、桥梁和基础设施等工程项目。泥浆在钻孔灌注桩施工过程中起着非常重要的作用,既是护壁泥浆,又是混凝土的载体。其性能指标直接影响到其成孔质量和成桩质量,但在实际施工中,由于种种原因,致使钻孔灌注桩成桩过程中泥浆性能指标达不到规范要求,从而影响到成桩质量。企业需要从各方面入手,建立控制措施,提高泥浆性能,确保工程质量,可以通过以下几种方式开展作业。

3.1 合理选择泥浆原材料

泥浆主要由水、粘土和膨润土等组成,在选择时,要根据地层特性、成孔方式、机具设备配置等实际情况,综合考虑泥浆的各项指标要求,选用性能稳定的优质粘土。并且合理选择合适的膨润土,膨润土中含有粘土微粉,可以增大泥膜厚度、提高泥浆护壁效果。膨润土是由蒙脱石和高岭石等粘土矿物组成的天然层状硅酸盐矿物,具有良好的造浆、护壁作用。在钻孔灌注桩施工过程中,由于地质条件复杂多变,成孔过程中会遇到不同地层、不同岩性等多种复杂情况,因此,要根据现场地质条件和施工要求选用合适的膨润土。通常情况下,应尽量选择在粘土中含有蒙脱石等粘土矿物的膨润土。若地质条件复杂多变,应尽可能选用钠基膨润土。如果地层岩性较为坚硬,在钻进过程中需要使用高粘度的泥浆时,可适当提高膨润土的加量。当钻进过程中出现缩径等问题时,可适当降低膨润土的加量。此外,还要注意添加适量的减阻剂。也可以根据工程实际情况选择合适的外加剂,例如增粘剂。增粘剂是指在泥浆中能增加泥浆粘度的物质,通常采用聚丙烯酰胺、聚乙烯醇、聚丙烯酸钠等高分子聚合物作为增粘剂,能够有效提高泥浆的粘度。企业需要按一定的比例在泥浆中添加该材料,一般添加量为0.5%~1.0%。增粘剂对泥浆性能有明显的改善作用,不仅可以提高泥浆的粘度、降低滤失量,还能提高泥浆的稳定性。根据其作用机理,增粘剂对粘土和膨润土均有较好的增粘效果。通过试验发现,当聚丙烯酰胺用量为0.5%~1.0%时,泥浆性能指标达到最佳效果。在钻进施工时,既可以保证护壁效果,又能降低成本,提高经济效益。同时,企业还要合理选择加水量。在使用过程中要根据实际情况及时调整加水量,保证泥浆的性能指标。

3.2 准确配比各项材料

泥浆主要是由不同材料组建而成,而不同材料的比例将会直接决定泥浆的整体性能,所以企业在控制其性能指标时,需要合理配备各项材料,根据工程的实际情况,明确各材料的配比比例,确保各材料均能发挥自身的作用,提高泥浆的整体性能,保障工程质量。首先,企业应根据地质条件选择适当的泥浆制备材料,让性能指标满足规范要求。企业要对粘土的质量进行检验,检测其物理指标、化学指标等。泥浆的配制方法为在泥浆中加入一定量的膨润土,用水稀释,使其成为泥浆。但是不同地质条件下对泥浆的要求不同,例如含砂量较多的砂层,其密度应控制在1.25~1.6g/cm3左右,含泥量较少的粘土层,其密度应控制在1.40~1.50g/cm3左右。其次,企业也要合理控制泥浆中水和粘土的用量,尽量采用高效低粘度型泥浆。通常情况下,当粘土质量分数为6%~8%时,其泥浆性能指标最好,质量分数为12%~15%时,其泥浆性能指标较好,质量分数为20%~25%时,其泥浆性能指标较好,质量分数为25%~30%时,其泥浆性能指标最差。因此施工前应认真核对各种材料的配比并做好相应记录,当原材料用量超过规范允许范围时应对其进行试验验证,如果实际所用材料量大于或等于规范规定范围时应进行调整[3]。对于大直径钻孔灌注桩施工中的护壁泥浆还应选择合适的添加剂,其种类及含量应根据工艺和成孔情况而定。

3.3 及时开展现场检测

通常情况下,当泥浆配置完成以后,企业需要对其进行检验,确保泥浆整体性能。如果在检验过程中,泥浆性能无法达到工程需求,需要对其进行重新配置,直到性能符合工程需求以后才能将其用于施工环节。在检测过程中,企业需要严格按照相应的原则以及方式开展标准化作业。如表2。首先,企业要明确现场泥浆性能指标检测所包含的内容,如相对密度、含砂率、粘度、比重和 pH酸碱度等指标。同时,在检测过程中可以使用比重仪测取静水压力后的泥浆比重,静水压力越大,泥浆相对密度越小,含砂率越小,粘度和比重越大。其检测指标包含以下内容,静水压力值、相对密度、含砂率、pH值,其中静水压力值、应大于或等于0.5 MPa、泥浆相对密度应小于或等于1.30、含砂率小于或等于20%、pH值应大于12。最后,对不同地质情况下,其性能指标也会有所差异,施工单位应根据工程地质报告和施工现场实际情况确定泥浆性能指标。

表2 现场检测内容

3.4 明确各环节施工要点

该工序在施工过程中所涉及的环节较多,不同环节都会使用到泥浆,所以具体应用过程中需要明确各环节的应用要点。首先,在泥浆配制时,要根据地层条件、桩径大小、泥浆性能指标等进行综合考虑,保证泥浆各项性能指标满足钻孔灌注桩施工要求。同时,要合理控制泥浆密度及粘度。在施工过程中,应根据地层条件、桩径大小、桩间距等选择合适的泥浆比重及粘度,以满足施工要求。其次,企业要优化钻孔工艺。可以根据地质条件,合理选择钻机类型及钻进速度,尽量避免出现斜孔、塌孔等不良现象。另外,在施工时企业要控制清孔时间和清孔方法。例如在清孔过程中可以根据地层条件控制清孔时间和清孔方法,避免出现孔壁坍塌现象。最后,在灌注混凝土前,需要进行导管密封试验,确保混凝土质量符合规范要求[4]。

4 结束语

总而言之,钻孔灌注桩作为系统化工程,在施工过程中各项环节都会影响到工程质量,而泥浆作为该工序的核心材料,施工企业需要做好性能指标控制,以预防为原则,加强各环节的管理力度,根据不同地质的实际情况,调整泥浆性能指标,确保各项工序的准确性和合理性,提高泥浆管理力度,让其工序更加科学、合理,确保我国交通、市政、基础等建设行业的稳定持续发展,为大众提供优质的道路服务。