高洁净度要求下洁净室施工总承包管理浅析

陈琪

(上海建工七建集团有限公司,上海 200050)

1 引言

近年来全球疫情肆虐,为战胜病毒进行了大量的生物医药研发工作,而洁净室是进行生物实验的基础设施,因此,需要进行大量的建设。洁净室是一个依靠BA(Buliding Automation Control network)系统控制的全自动化空间,需要同时控制洁净空间内的洁净度、温湿度、压差、气流组织、照度和自净以满足使用时的要求,其机电系统包括给排水、电气、通风与空调及智能建筑四大分部工程,相当复杂。作为工程的施工总承包商,这些复杂的系统和要求均在总包管理的范围内,如何合理组织施工工序,协调各专业分包围绕工程目标进行施工,保证项目目标的实现,对总承包管理能力提出了严峻考验。故笔者拟结合以往的一个典型项目浅析在高洁净度要求下进行洁净室施工总包管理的问题。笔者认为,总包管理的重点和难点主要是围绕如何满足洁净室的两大使用功能压差控制和洁净度控制而展开的。其中,对于压差控制主要是针对确保围护密闭性和模拟仿真两大难点来开展工作,对于洁净度控制,主要是针对净化风管和高效过滤器FFU(Fan Filter Unit)施工这两大难点进行管理[1]。

2 压差控制

洁净室的压差控制是确保洁净室不发生交叉污染的首要条件,是整个洁净室施工的重中之重。洁净室是用来进行新药研发的,研发过程首先是将带病的细菌植入实验动物体内,然后将研制的药物注入带病的实验动物体内,观察研制的药物对实验动物是否产生效果来判断药物的效用。由于相邻的洁净室很有可能进行不同的病菌实验,所以,必须严格控制洁净室内和室外的压差,保证室内压力高于室外,防止其他房间的病菌混入产生交叉污染,导致实验结果作废。压差控制最为关键的两项技术就是洁净室密闭技术以及压差校核和气流组织仿真技术。

2.1 洁净室密封技术

洁净室的密封具有以下主要特点和难点:(1)工作量庞大。洁净室需要密封的节点数量众多,包括墙面、顶面和地面之间的交接处、房间的顶面和立面拼缝、开关、插座、门窗和风口等洞口的密封等。(2)节点类型多样。洁净室密封涉及的节点类型多种多样,包括平面密封、凹槽密封、角落密封等,这要求密封技术具有广泛的适用性。(3)技术要求高。洁净室的密封需具备高度的技术要求,以确保其效果可靠、持久,能够防止污染物质进入室内,同时保持良好的气密性。洁净室是由多个独立的洁净室组成的,每个洁净室在三维空间内都是一个独立的单元。每个洁净室的墙面、顶面和地面之间的交接处都需要进行密封,以确保空气和污染物不会在空间内自由流动。同时,每个房间的顶面和立面都是由一块块板材拼接而成的,每处拼缝都需要进行密封处理,以确保顶面和墙面之间没有空隙。此外,顶面和墙面上的开关、插座、门窗和风口等洞口也需要进行密封处理,以防止外界污染物质进入室内。由于以上难点,洁净室的密封工作需要投入大量的时间和精力,并且需要使用多种密封材料和技术。为了确保密封效果可靠、持久,需要选择高质量的密封材料,并采用专业的密封技术进行施工。

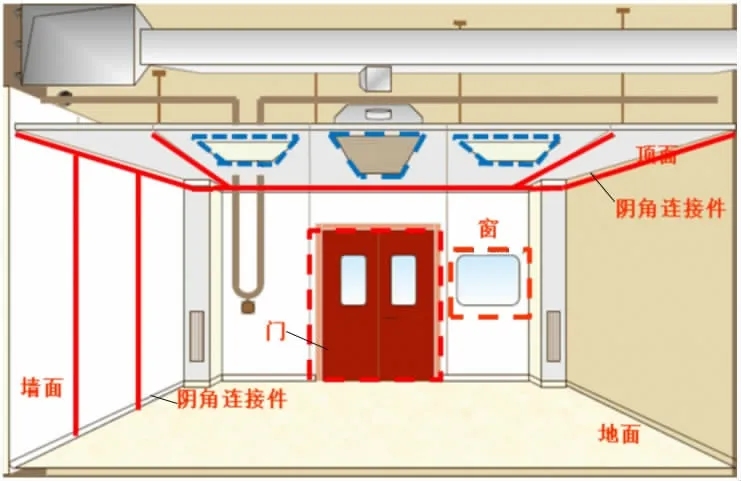

同时由于拼缝的节点类型各自不同,密封的类型也多种多样,包括墙面的板块与板块之间的拼缝,顶面与吊顶板之间的拼缝,墙面和顶面、墙面和地面的阴角拼缝。此外,墙面上门窗洞口、插座、开关周边需要密封,吊顶上烟感、高效风口等设备末端周边也需要密封。密封处的大小、位置、形状五花八门,相当烦琐,见图1。这些林林总总的密封节点均由相应专业的施工分包进行施工,包括强电、弱电、暖通、建筑、消防等专业,如何划分清楚这些施工界面以及统一密封质量要求对总承包管理提出了很高的要求。

图1 洁净室内密封节点分布示意图

针对这种情况,总包单位主导成立了由土建和机电专业人员组成的联合科研团队,专注于解决围护结构的密闭性问题,涉及建筑和机电领域的密封技术难题。在建筑领域,团队对作为维护结构的墙板、顶板自身的板块拼接、墙板与顶板的交汇以及墙上门窗洞口处的密封技术进行了深入研究,并提出了一系列有效的解决方案。在机电领域,团队则主要探讨了在维护结构上安装的机电管线穿越墙体和吊顶处的细节处理和密封技术,并针对具体问题进行了细致的分析和研究。

在完成这些研究后,联合科研团队将密封设计的界面划分提交给联合管理工作组进行审查和实施。经过联合管理工作组的讨论和决策,这些密封设计方案被顺利实施,有效提高了项目的围护结构的密闭性和整体工程质量。这一行动的成功不仅证明了总包单位在处理复杂工程问题时的领导力和专业能力,同时也为项目的顺利进行和优质完工奠定了坚实基础。通过这次土建和机电联合科研攻关,团队成员不仅在技术上取得了显著的突破,同时也展现了高效的团队协作和卓越的创新精神。

2.2 压差校核和气流组织仿真技术

洁净室的压差是通过顶部送风和底部回风之间的风量差值实现的。如何确保施工完成后的压差满足业主使用时的要求,需要在前期对房间内气流情况进行精准的模拟,通过模拟的反馈结果确定后续实际投入使用时每个房间的送风量和回风量,使得每个房间的压差满足要求。如果模拟精度不高,很可能造成后续使用中压差不足或超出,导致使用功能不满足或是造成浪费。

同时由于空气流动会在室内产生涡流,而涡流里的污染物是很难通过空气的流动带出房间的,所以,需要通过仿真软件提前模拟出涡流的位置,为以后室内笼具的摆放位置提供参考,避免在涡流处摆放容易产生污物的设备,导致污物长期滞留在室内。仿真模拟结果的不准确很有可能产生适得其反的效果,因此,对仿真技术的要求很高。

针对压差校核和气流组织仿真要求高的难点,联合科研攻关小组采用了计算流体力学CFD(Computational Fluid Dynamics)模拟仿真软件GAMBIT 对洁净室内的气流进行模拟,主要研究了在不同进风量和回风量的条件下预测后续室内正式运行时压差是否满足要求。同时预测出室内涡流产生的地点,给后续室内笼具的摆放提供建议,避免将细菌容易滋生处位于涡流中,从而导致细菌无法进入室内空气循环排出。最后对气流稳定时间进行了模拟预测,以保证压差测试的正确性与及时性。

3 洁净度控制技术

笔者参与施工的典型项目洁净室洁净级别为IS0 Class7级,洁净区空调系统采用全新风风道式空调系统,全送全排,送风经粗效(G4)、中效(F7)、高效空气过滤器(H13)三级过滤后送入室内,换气次数≥15 次/h,洁净房间主要采用顶送风与下侧排风的方式。在动物饲养室的四角设置排风口,控制动物笼具处的气流速度≤0.20 m/s,噪声≤60 dB(A)。在每个房间的送风支管和排风支管配置变风量VAV 阀(Variable Air Volume)与定风量CAV 阀(Constant Air Volume),通过微调阀门的开度,控制房间压力达到设计要求。空调风管材料均为镀锌钢板,风管面积约为7 000 m2。为了满足上述各项要求,建筑设计时将洁净室吊顶高度定为2.6 m,相应的楼层层高为5.8 m 和6.3 m,吊顶上预留了2 m 多高的空间布置各类通风管道,机电安装施工的工作量大,施工的难度高。

3.1 净化风管安装技术

洁净室是一个密闭空间,和外界空气交换的唯一接口是通过净化风管进行的。净化风管的安装质量直接影响洁净室内的洁净度和压差控制。由于风管是在现场安装制作的,如何确保在灰尘较多的施工现场制造出内侧无尘的风管具有很大的难度。同时洁净室的风管数量多、直径大且接头多,如何保证这些接头处的密封,防止污染物进入或是漏气对洁净空间的洁净度有着很大的影响,故对净化风管安装的工艺要求也很高。

针对净化风管安装工艺要求高的难点,联合科研攻关小组全面研究了净化风管从制作准备阶段开始,包括风管的选材、风管制作和咬口折方、风管成型及清洁咬口油污、风管清洗及对接、风管封包运输,直至现场安装及严密性测试等一系列工艺措施。此外,对于在施工的全过程中采取何种针对性措施来确保风管的洁净度和密封性能以满足设计及业主的要求的问题也进行了研究。

在风管制作场地的选择过程中,机电专业单位首先提出了初步方案,然后经过联合管理工作组的多次讨论,综合考虑了各施工阶段、不同工况的现场布置以及各专业分包的需求。最终选定的风管制作场地,不仅能够满足其对于场所的相对稳定性、独立性和方便搬运的需求,同时也能够避免对其他专业施工产生不利影响。

在选定风管制作场地的过程中,我们充分考虑了以下几个方面:首先,考虑到风管制作需要相对稳定的场所,选择了远离施工噪声和振动区域的地方。这样可以确保风管的制作过程不会受到其他施工作业的影响,从而保证了制作质量和效率。其次,选择相对独立的场所,以便能够独立完成风管的制作和搬运工作。这样不仅可以提高制作效率,还能避免其他施工活动的干扰,确保制作过程的顺利进行。此外,考虑到风管的搬运需要,选择了方便搬运的场所。这可以确保在制作完成后,能够方便地将风管搬运到其他施工区域进行安装工作。最后,充分考虑了如何避免对其他专业施工的影响[2]。在选择场地时,注意避免与其他专业施工产生交叉干扰,确保各专业施工能够顺利进行。

3.2 洁净室高效过滤器(FFU)的安装技术

作为空调系统的终端装置,洁净室过滤器对保持室内洁净度至关重要。由于洁净室需要全天候运行,空气不断在系统中循环,经过过滤器。因此,确保过滤器在安装过程中维持洁净状态,并在使用中防止空气泄漏,是一项具有挑战性的工作,需要高超的安装工艺。为了解决洁净室高效过滤器安装工艺要求高的难题,一个联合科研攻关小组进行了全面的研究,探讨了高效过滤器的运输、安装、密封到最后测试等一系列工艺措施,分析了在整个施工过程中应采取哪些针对性措施,以确保过滤器的洁净度和密封性能达到设计要求和业主的期望。此外,他们还列举分析了导致过滤器在安装后质量缺陷的一些常见原因,以避免质量通病的产生。这些原因包括但不限于:安装过程中过滤器的污染、安装不紧密导致空气泄漏、测试方法不正确或测试设备失效等。通过了解和解决这些问题,可以提高过滤器的安装质量,确保洁净室的运行效果达到预期。通过这些研究和改进措施,洁净室过滤器的安装工艺得到了优化和提升,有助于提高洁净室的整体性能和效率[3]。

4 结语

洁净室因其对洁净度和压差控制要求高,以及配套机电工程的复杂性,使得其施工过程给总承包项目管理带来了巨大的挑战。本文结合项目实例,对洁净室的两大使用功能——压差控制和洁净度控制进行了深入研究。同时,联合管理小组和科研攻关小组从总包的角度对项目的特点和难点进行了全面的探讨和对策。通过努力,成功地完成了这个洁净度和机电工程复杂的洁净室施工任务。实践和研究表明,加强学习和科研攻关,可以有效提升洁净室施工管理的效率和效果。为洁净室施工管理提供了一种实用的、科学的解决方案,对未来类似项目的施工管理具有重要的借鉴意义。