锂离子电池超声传播特性温度解耦方法研究

赵福鑫,张 闯,刘素贞,徐志成

(1.河北工业大学省部共建电工装备可靠性与智能化国家重点实验室,天津 300130;2.河北工业大学河北省电磁场与电器可靠性重点实验室,天津 300130)

磷酸铁锂电池具有比容量高、材料稳定性好、制造成本低等优点,在新能源领域得到了广泛应用。锂离子电池的发展离不开有效的检测手段。目前对于电池外部特性的表征技术集中于电参数[1-2]和热参数[3-4],其优势在于各种参数获取简单、技术相对成熟及成本较低。然而锂离子电池是一个具有多层结构复合材料的封闭系统,基于电参数和热参数的表征手段无法直接反映电池内部结构变化,不足以精确表征电池内部复杂的电化学反应。对于锂离子电池实际性能的有效检测手段主要分为原位检测和拆解分析两个方法。原位检测方法主要包括:超声检测、红外光谱、扫描电镜、透射电子显微镜(TEM)检测、核磁共振、电化学阻抗谱分析、X 射线衍射等。超声检测与其他检测技术相比,具有灵敏度高、缺陷定位准确、使用简单方便和成本低等特点,是具有较高性价比的解决方案之一。

近年来,一些研究成功地利用声学检测方法表征电池的结构变化。Sun Bo 等从电化学-声场耦合的角度,引入超声波计数,根据计数变化趋势得出了锂离子电池杨氏模量单次循环中的变化特征,分析了锂离子电池在长期循环过程中的声学响应特性,表明了超声波计数表征荷电状态(SOC)和健康状态(SOH)的可行性[5]。Chang Wesley 等研究了超声波与电池的化学机械性能之间的关系,利用声学信号对电池的刚度进行了准确的测量[6]。Robinson 等通过对比充放电过程中超声波飞行时间(ToF)的变化趋势,获得了电极结构的动力学特性变化规律,并指出电极材料的杨氏模量与SOC和外加电流具有相关性[7]。

目前大多数学者都是在常温和较低放电倍率等特定条件下利用常规的声学指标进行研究,忽略了环境温度变化和电池放电电流的影响。然而实际应用时电池常处于高倍率、大电流充放电状态,严重发热和散热环境的限制使电池自身的温度变化不能忽略。同时,锂离子电池结构复杂,其内部电化学反应与多个物理场耦合,利用声学信号解释内部动力学特征的原理尚不明确,电池剧烈反应情况下超声信号的精度和稳定性还需进一步提高,亟需解决较高温度条件下超声信号表征能力差的问题,因此研究温度对声学表征电池结构变化的影响显得尤为重要。

为此,本文研究了不同放电条件下电池温度变化对声学特征检测磷酸铁锂电池结构变化的作用机制,通过实验获取电池内部温度,提出解耦温度影响的时域声学特征,从理论上阐述了电池充放电过程中电化学原理和结构变化的规律,并进行了实验验证。

1 锂离子电池声学检测机理

1.1 磷酸铁锂电池工作原理及声学检测机理

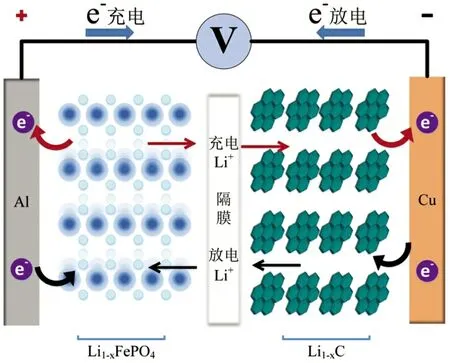

磷酸铁锂单体电池充放电工作原理如图1 所示。

图1 磷酸铁锂电池工作原理

锂离子在层状石墨阳极和磷酸铁锂阴极中的嵌入和脱出是锂离子电池动力学过程的基础,充放电过程中,锂离子电池发生的化学反应为:

其中x为锂含量,在充电过程中,锂离子从阴极脱出,经过电解液和隔膜后嵌入阳极。脱锂过程中电池阴极材料由LiFePO4逐渐变为FePO4,两种材料结构接近,在反应前后阴极材料整体体积和结构变化较小。同时,负极中石墨不断嵌锂,由C6转变为LiC6,根据第一性原理,石墨层间范德华力比较微弱,锂离子插入石墨层间后通过阳离子-π 键与相邻的C 原子形成LiC6,大大增加了石墨电极的杨氏模量,实验表明在贫锂和富锂两种极限状态下石墨的杨氏模量相差3 倍[8]。因此电池整体有效杨氏模量变化趋势与石墨电极的变化趋势一致。但电池材料的杨氏模量不仅是锂含量的函数,也是施加电流密度的函数[7]。电极中锂离子扩散速率有限,过高的电流密度会在电极中产生锂离子浓度梯度,与充放电倍率呈正相关,使石墨在充放电过程中具有多个共存相,降低了石墨电极的杨氏模量[9]。可见,电池杨氏模量与SOC和电流密度均具有直接关联,由此可建立锂离子电池的电化学-声学耦合关系。

1.2 声学特征提取原理

锂离子电池是具有多层结构的复杂系统。电池充放电过程中,电极材料的密度和杨氏模量变化导致声阻抗改变,使接收到的超声信号带有电极内部特征。超声纵波在介质中的传播可以用以下公式表示。

其中,纵波波速c取决于材料的体积模量K、剪切模量G和密度ρ。当声波穿过材料时,幅值会随着能量的损失而逐渐减小。声波衰减过程很复杂,与能量损失和散射效应有关。声阻抗Z与声波穿过的材料的密度和弹性模量有关,而体积模量和剪切模量则与杨氏模量E和泊松比v有关。

锂离子电池在充放电过程中泊松比基本不变,因此介质中的纵波波速由杨氏模量和密度共同决定。研究表明,纵波波速主要由石墨阳极模量、密度和阴极密度决定[10]。常用声学表征指标为声波幅值(SA)和ToF。SA通常取时域信号固定波包的最大值,而ToF通常取到达该幅值所用的时间,表示超声探头发出声学信号再到接收到此信号需要的时间。

式中:l为电池厚度;c为纵波群速度;声学飞行时间由声程和波速共同决定。

2 锂离子电池超声检测实验

本文中搭建的锂离子电池超声检测实验平台由电池循环模块、信号采集模块、恒温控制模块和超声检测模块4 部分构成,如图2 所示。

图2 超声检测电池实验示意图

其中,超声测量模块采用一发一收模式获取超声纵波信号;电池循环模块对电池进行特定机制的充放电处理;电池测试系统型号为蓝电CT6002A,通过上位机采集电压电流和温度等数据;电池测量模块电压测量范围为0~5 V,电流测量范围为±100 A,测量精度为0.1%RD+0.1%FS。使用温度传感器检测并记录充放电过程中电池温度变化,温度测量范围为-30~120 ℃。电池及换能器放入恒温系统中,以减少环境温度的影响并进行相关实验。实验所用仪器名称如表1 所示。

表1 实验仪器名称

实验采用某商用软包磷酸铁锂电池,容量为20 Ah,推荐最大放电倍率为3C。采用CTS-8077PR 型信号发生接收器和5 MHz 频率的压电探头作为超声波信号激发和接收装置,探头与电池接触面涂甘油耦合剂以减少超声波传递损失。结合上位机用Tektro‐nix MSO44 混合信号示波器采集信号。充放电过程中电池会发生膨胀或收缩,实验设计了专用3D 打印夹具防止探头移动,并使用压力传感器确保探头与电池接触面压力不变。实验过程使用设备如图3所示。

图3 超声检测电池实物图

3 声学时域特征温度解耦方法

3.1 常规声学指标的提取

本实验测得的信号分为电信号、温度信号和超声信号。实验过程中电-声-热参数是同步采集的,其中电信号和温度信号采集时间间隔为1 s,超声信号采集时间间隔为30 s。实验主要分析超声飞行时间和振幅的变化规律。声波幅值取信号的希尔伯特包络线的幅值,飞行时间偏移量取该时刻波形与基准波形之间的时间差值,其基准波形为实验过程中首次记录的波形(开路状态下),计算公式为:

式中:t1为测试波形的希尔伯特上包络线幅值对应时间;t基准为电池首次记录波形幅值对应的时间。声波振幅SA为该时刻波形的峰值。

声学时域和频域波形如图4 所示。

图4 声学时频域波形图

3.2 电池内部温度的获取

解耦温度对声学时域特征的影响,精确获取电池内部平均温度十分重要。放电时电池厚度方向上存在不容忽略的温度梯度,用表面温度代替平均温度会产生很大误差。因此,实验设计了一种能够精确检测电池内部温度的装置,将电池及温度传感器整体置于恒温恒湿箱中,电池上表面自然散热,下表面用多层隔热材料覆盖以模拟绝热条件,上下表面分别放置温度传感器,如图5 所示。

图5 电池温度检测装置示意图

对电池进行完整的恒流放电-恒流充电-恒压充电循环实验,在最大推荐放电倍率(3C)下,测得电池上下表面最大温度差为5 ℃,电池内部存在巨大的温度梯度。由于电池一面为绝热环境,电池放电产生的热量只能通过上表面进行交换。因此通过电池的表面温度可以计算电池内部温度梯度和整体平均温度。软包电池的传热方程表示为:

式中:ρ为单体电池密度,kg/m3;Cp为比热容,kx、ky和kz分别为沿电池长度、宽度和厚度方向的导热系数,W/(m·K);qtotal为电池产热速率。

电池面积较大且压电探头较小,因此忽略电池升温时的边缘效应,将电池作为一个均匀产热的整体,传热过程可以简化为只沿厚度方向,即z方向的一维传热过程,公式(10)可以简化为:

由此得出电池平均温度。图6 以1C为例对电池进行恒流放电-恒流充电-恒压充电实验,对比了电池充放电过程中的平均温度与表面温度。

图6 电池平均温度和表面温度对比

对比电池平均温度与表面温度可知,3 个温度变化规律相近,且平均温度介于上下表面温度之间。在整个循环过程中,电池最高温度出现在放电结束时刻,达到了32.2 ℃。放电过程中,初期温度迅速升高,中期温度维持在28 ℃左右,后期温度再次升高;充电过程中,电池温度先下降后上升,符合磷酸铁锂电池正常产热特性。该方法能在不破坏电池的前提下,利用绝热条件获取电池内部温度,不仅解决了电池内部植入温度传感器困难的问题,还提高了测量温度的精确性。

3.3 温度对全电池声学时域特征的影响

解耦温度的影响,需要获得温度与声学特征间的关系。将处于开路状态约20%SOC的电池静置在恒温箱中,在5 ℃环境中静置1 h 后,将温度以0.11 ℃/min 的变化率在6 h 内升高至45 ℃并维持1 h。实验获得开路状态锂离子电池声波时域特征随温度变化的规律,如图7 所示。

图7 声学时域特征变化曲线

实验温度范围为5~45 ℃,电池外观未发生显著变化。图7(a)中声波飞行时间增加由多种因素共同造成。电池温度升高,电池内部材料密度降低和弹性性质发生变化,导致电池整体声速降低,同时温度升高使得电极层受热膨胀,使超声波传播距离增加,增加了声波飞行时间。图7(b)的声波幅值变化趋势与飞行时间相反,低温下电极层收缩,电解液粘度和密度增加,声阻抗减小导致振幅升高;温度升高后电极层膨胀,电解液粘度和密度下降,声波传输损耗增加导致振幅下降[11]。

上述结果表明温度和声波时域特征之间存在线性关系,但以上结论是基于某一固定SOC的开路状态下的实验数据。为全面了解荷电状态的影响,实验比较了几种不同SOC下声学特征随温度变化的规律,将6 种不同SOC下的声学特征变化曲线进行对比,并对其进行了线性拟合,如图8 所示。

图8 不同SOC声学时域特征变化曲线

图8(a)为不同SOC下ToF变化曲线,温度变化与ToF之间近似线性关系,随着SOC的增加,温度与飞行时间偏移量之间的斜率即温度耦合系数会发生微小变化,与荷电状态相关的温度耦合系数kSOC计算公式为:

式中:Tav为电池平均温度。

图8(a)的子图给出了温度耦合系数随SOC的变化关系。石墨和LiFePO4在锂化和脱锂过程中,材料性能变化改变了电池的热膨胀系数,导致声波信号发生相应的变化。图8(b)中声波振幅与飞行时间的变化趋势相反。随着SOC的降低,温度对声学信号的影响也越来越显著。不同SOC下声学飞行时间受温度变化程度较小,更有利于消除温度对超声检测的影响,因此以声波飞行时间作为温度解耦特征信号。

3.4 全电池声学飞行时间对温度的解耦合

解耦温度后的ToF偏移应仅取决于荷电状态相关的材料特性变化,而与电池自身温度变化无关。由图8(a)可获得声学时域特征温度耦合系数,通过排除电池温度相关的ToF偏移,得到解耦温度影响的声学飞行时间信号,充放电过程中,荷电状态改变使温度耦合系数随之变化,采用固定系数进行温度解耦合会产生较大误差,因此文中引入kSOC消除电池荷电状态改变带来的影响。温度补偿飞行时间偏移量的计算公式为:

实验获得0.5C放电-充电循环期间,ToF偏移量变化曲线如图9 所示。

图9 解耦温度前后ToF对比

锂离子电池充放电过程中,不同阶段飞行时间变化对应不同的电化学状态,影响单次循环中飞行时间的变化因素可以归纳为:电极材料中锂离子浓度、锂离子浓度分布、电池厚度变化。

放电过程中,锂离子电池恒流放电时内部的电化学反应为正极嵌锂和负极脱锂,放电初始,由于突然对电池施加电流激励,电池端电压会发生阶跃下降现象,这是由于突然施加放电电流使电极和电解质界面的锂离子浓度迅速变化,即浓差极化导致的。但由于放电倍率较小(0.5C),因此飞行时间变化并不明显。放电中期,电极中浓差极化程度基本不变,石墨电极中锂离子浓度逐渐减小导致电池厚度减小,ToF平稳下降;放电后期,石墨电极中锂离子浓度较低,锂离子脱出导致的电极收缩现象显著增加,ToF迅速下降,电池测厚实验同样证明了这个结论。放电结束前,石墨电极中锂离子扩散系数减小,电极中锂离子浓度分布增加;同时石墨表面附近电解液局部密度减小,增大了电极和电解液的声阻抗失配程度,因此ToF偏移呈快速上升趋势。

放电结束后立即对电池充电。充电过程采用恒流-恒压充电方式,电极经历与放电过程相反的电化学过程。恒流充电阶段,ToF变化与恒流放电阶段呈对称趋势。恒压充电阶段,石墨负极锂离子浓度接近饱和,电极中锂离子在逐渐减小的充电电流下分布更加均匀,电池的电化学刚度在降低,ToF曲线发生微小上移,最后因恒压充电阶段电流逐渐减小,ToF又呈下降趋势[6]。其中解耦温度前ToF在整个循环过程中波动较大且变化规律复杂,且在0.8SOC、0.2SOC和放电末期出现明显上升。与之相比,解耦温度后的飞行时间变化曲线更加平稳且有规律可循。

电池内部弹性模量在充放电循环过程中会发生变化,充电时石墨电极弹性模量增加,同时锂离子的嵌入使石墨负极材料发生膨胀,电池的厚度增加。飞行时间由声程和声速共同决定,充电过程中电池厚度增加会使声程增加,此时超声在电池中传播时间会延长;同时电池内部材料弹性模量的增加反而会引起飞行时间缩短。从实验结果中观察到,充电声波飞行时间会增加,表明在较低充电倍率(0.5C)下,相比于弹性模量引起的声速增加,电池厚度变化对飞行时间变化的影响可能会更大。

3.5 连续循环下解耦合声学信号的可重复性

经信号提取和处理,图10 为6 个循环周期内电-热-声参数对应曲线。理论上除电池健康状态显著下降,否则每个循环都会导致材料性能发生相同的变化,解耦后声学飞行时间波形在多个循环中未出现明显变化,这表明在短期循环过程中,解耦后声学ToF波形有明显的可重复趋势,并且与电化学反应过程同步。

图10 多循环周期电-热-声参数对比图

3.6 不同倍率循环下声响应特性

锂离子动力电池在使用过程中经常工作在不同的电流下,本节对不同放电倍率下温度解耦合超声信号进行分析。在环境温度25 ℃条件下对电池进行0.25C、0.5C、1C、2C和3C的恒流放电-恒流充电-恒压充电实验,实验结果如图11 所示。从图中可以看出,在较低的0.25C和0.5C充放电倍率下,解耦温度前后ToF变化幅度较小,说明此时电池的电流较小,产生的热效应对声学时域特征的影响并不大,充放电过程的变化也具有可逆的趋势。随着电池充放电倍率的增加,解耦温度前后ToF的变化幅度也在增加,这是由于施加在电池上的大电流会产生大量焦耳热,使电池材料发生显著膨胀,引起声学飞行时间的明显增加。

图11 不同倍率下解耦温度前后ToF对比

在不同倍率下,充电结束时刻ToF并不为零,其变化趋势为随着倍率的增加而不断增大。这是由于充放电倍率越大,电池厚度方向锂离子分布越不均匀,且恒压充电阶段时间较短,导致充电结束时电池仍存在浓差极化现象,引起电池整体声响应特性的改变,说明ToF受锂离子浓度分布的影响非常灵敏。

较高倍率下,ToF偏移曲线的充电数据和放电数据并不完全重合,这是因为锂离子电池存在迟滞现象,是由锂离子在电极材料的脱出和嵌入产生的扩散应力引起的。从实测数据可以观察到,电池的迟滞现象不会随充放电倍率的变化而均匀变化,在较低充放电倍率下充电数据和放电数据基本重合,当充放电倍率达到2C和3C时,电池出现了非常明显的迟滞现象,解耦温度影响的声学飞行时间对该现象也体现出了很高的灵敏性。因此可以证明温度解耦合声学飞行时间描述锂离子电池材料属性和结构变化的可行性。

4 结论

本文搭建了锂离子电池电-声-热综合检测平台,结合时域声学特征对电池整体杨氏模量变化规律进行分析,得到以下结论:

(1)声学时域特征与温度成线性变化,超声飞行时间和振幅的变化趋势相反。声学特征对温度变化有较高的灵敏度,并且在较低荷电状态下受温度的影响更明显。

(2)实验获取了电池内部平均温度,引入温度耦合系数消除了温度变化对声学传播特性分析的不利影响。根据解耦温度的声学时域特征变化趋势得出:放电倍率升高导致电池整体杨氏模量变化增大。

(3)多次循环实验证明解耦温度影响的声学时域特征具有良好的稳定性和可重复性,与常规声学特征相比,具有更直观更精确体现电池状态变化的能力。为超声检测大容量锂离子动力电池提供了新的思路。