液冷散热式预制舱储能系统冷却液回路设计

黄兴华,范元亮,吴 涵,陈金玉,连庆文

(国网福建省电力有限公司电力科学研究院,福建福州 350007)

储能预制舱空间密闭,随着系统容量提高,电池密集程度越来越高,对散热的要求不断提升[1]。传统风冷方式散热速度和散热效率不高,且难以维持电池温度均匀性[2]。在其他散热方式中,液冷的散热速度和散热效率较高,易于保证电池温度均匀性,其成本介于空气冷却和相变冷却/热管冷却之间,技术经济优势凸显了出来[3-4]。在储能领域,液冷技术正开始推广。

冷却液回路包括液冷板与液冷管路。现有研究提出了许多液冷板结构型式,但结构复杂难以实用化;并且侧重于仿真研究,缺乏工程实用的设计方法。文献[5-6]以仿真入手,研究了进水口宽度、流道数量等参数不同组合的效果,参数的计算方法未进行研究。液冷管路设计在现有研究中较少涉及,但值得重视,因为在预制舱电池密集堆叠的环境下,液冷管路的合理设计对冷却液分配和最终散热效果具有重要影响。

针对冷却液回路设计问题,本文提出了具有工程普适性的液冷板结构,给出其参数的计算原则与方法;提出液冷管路并联排布方式,给出了管路的变径设计思路与方法。依托1 MW/2 MWh 实际储能工程,给出了冷却液回路设计实际案例,分析了其现场运行效果,为液冷式预制舱储能系统设计提供借鉴。

1 预制舱储能系统冷却液回路

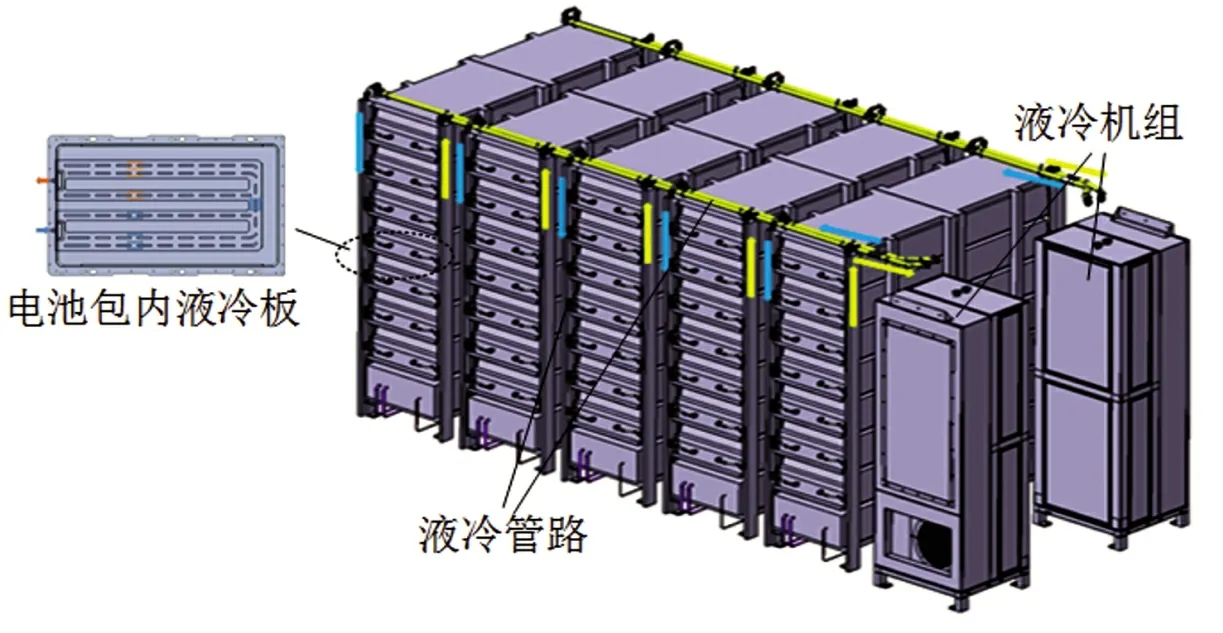

液冷式预制舱储能系统冷却液回路如图1 所示。冷却液通过液冷机组水泵加压进入液冷管路,流至电池包内液冷板,与电池热交换,再通过液冷管路回流至液冷机组。液冷机组将热量排出预制舱。

图1 液冷式预制舱储能系统冷却液回路

2 液冷板设计

液冷板设计与电池包结构有关。对于当前常用的含3 至4 排电芯的电池包,本文提出一种通用的液冷板结构,给出其相关参数的计算方法。

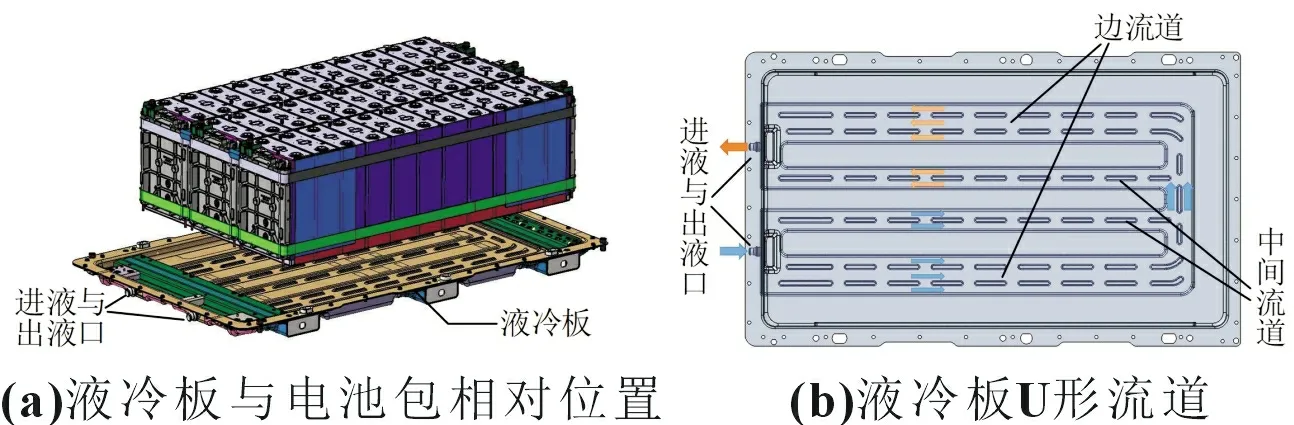

2.1 流道形状设计

从工程实用角度出发,液冷板结构设计需考虑的因素包括:(1)为节约空间,便于冷却液回路安装与检修,液冷板进液与出液口宜安装在电池包同一面;(2)从制造复杂度考虑,液冷板宜布置在电池包底面;(3)为减小流阻,流道宜采用弧形并减少拐弯。

考虑上述因素,本文提出一种U 形流道结构,如图2 所示,包含1 个进液口和出液口,2 条边流道与2条中间流道。为保证电芯换热量相同,对于3 排电芯,中间流道宽度为边流道一半,两条中间流道与一排电芯换热;对于4 排电芯,中间流道宽度与边流道相同,每条流道与一排电芯换热。

图2 液冷板结构示意图

2.2 流道宽度设计

流道宽度设计从电池换热的需求入手。电池的换热需求包括散热与制热需求。散热需求为设计的最大充放电倍率下电池的发热功率,可由电池测试得到。制热需求在电池运行于低温环境下才会存在,电池在低温静置后可能需要经过加热才能达到可工作状态,所需的加热功率即为制热需求。制热需求也可由电池测试得到。

取散热与制热需求的较大值作为电池换热需求。冷却液与液冷板发生对流换热,热对流换热公式为:

式中:Pcell为单电池换热需求;h为液冷板与冷却液的传热系数;ΔTdiff为冷却液与液冷板壁面温差;A为换热面面积。

在确定ΔTdiff时,冷却液温度取制冷或制热时控制的液温,液冷板壁面温度取电池的目标温度。式(1)保证了电池达到目标温度时,制冷或制热功率等于换热需求。在电池尚未达到目标温度时,由于电池温度偏离目标温度,实际制冷或制热功率大于换热需求,从而可以快速制冷或制热。

流道宽度D由换热面面积A与电芯厚度W计算得到:

2.3 流道高度设计

在冷却液流量确定的情况下,液冷板高度不是唯一确定值。液冷板高度的选择需考虑如下因素:(1)电池包空间的限制;(2)宽度在大于2.2 节设计值的基础上,可以结合高度一起调整。流量一定时,宽度与高度影响截面大小,从而影响冷却液流速,流速越大,冷却液回路总流阻(进出口压力差)越大。这将决定液冷机组水泵选型。

通常液冷板高度取10 mm 内可满足要求。实际应用中,可初步确定流道高度,在系统其余参数也确定后,通过冷却液回路仿真,检验系统流阻和流量,流阻和流量满足即确定冷板高度。

3 液冷管路设计

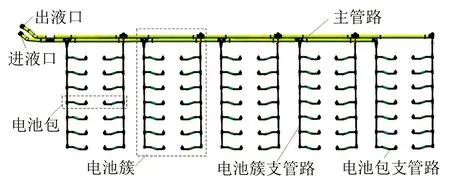

3.1 管路排布方式设计

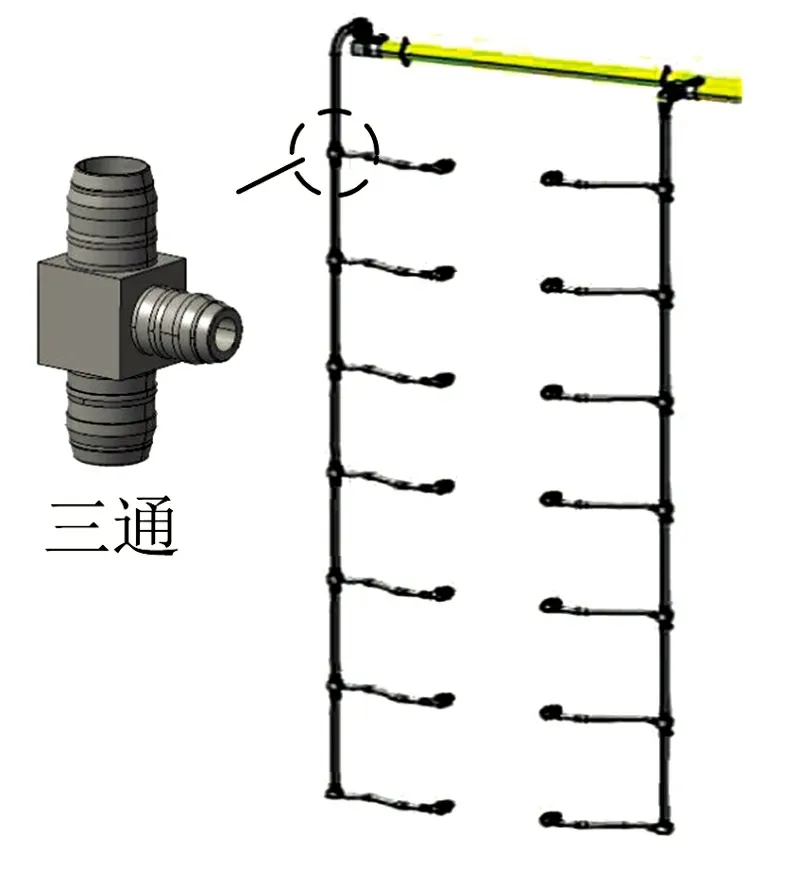

储能预制舱含多个电池簇,电池簇含多个电池包。为使电池包冷却液流量均匀,本文提出并联式液冷管路排布方案,即电池簇管路并联,单电池簇内各电池包管路也并联,如图3 所示。

图3 液冷管路并联结构

3.2 管路流量设计

管路流量是管径设计的基础。最小流量通过设计的冷却液允许温升来确定:

式中:Ppack为电池包换热需求;k为电池包内电池数;c为冷却液比热容;ρ 为冷却液密度;Qpack为电池包支管路最小流量要求;ΔTrise为设计的冷却液允许温升。

假定电池簇内有m个电池包,一套液冷系统含n个电池簇,则主管路流量要求Qmain、从上至下第i段(i=1,2,…,m)电池簇支管路流量要求Qcluster_i为:

3.3 节流孔孔径设计

为了保证各电池包流量均衡,避免下层电池包流量不足,本文采用变径管路设计。为减少设计制造成本,管路一般采用标准化管路,变径的思路在于采用节流三通,即图4 所示的不同层次电池包三通采用不同的内径。三通内径按如下方法确定。

图4 节流三通设计方案

均衡流量的本质是使冷却液到达不同电池包的压力损失相同。冷却液流过管路产生的压力损失包括沿程损失、截面缩小损失和扩大损失。对于不同层次电池包而言,沿程损失的差异为冷却液在垂直方向上的路程差异;截面缩小和扩大损失为流经三通的损失,既存在于垂直方向,也存在于水平方向。

沿程损失ΔPλ为:

式中:λ为沿程阻力系数;l为液体流过的行程;d为管道内径;v为对应管路流速;Q为对应管路流量;S为截面积。

式(5)中λ与雷诺数Re有关:

雷诺数为:

式中:μ为液体粘度。

流经三通产生的截面缩小损失ΔPξ1阻力系数ξ1与扩大损失ΔPξ2阻力系数ξ2为:

式中:S1为初始截面积;S2为出口截面积。

则ΔPξ1和ΔPξ2的表达式为:

在一个含m个电池包的电池簇内,要保证冷却液到达顶层与底层电池包的流速损失相同,需考虑到:(1)在垂直方向上,冷却液到达底部电池包比顶部电池包多经过m-1 段电池簇支管路,即有m-1 段沿程损失,代入式(5)可计算各段l沿程损失并累加得总损失ΔPλ_sum;(2)在垂直方向上,比顶部电池包多流经m-1 个三通,即m-1 个截面缩小和扩大,通过式(9)可得垂直方向上的截面缩小损失ΔPξ1_sum_vert和扩大损失ΔPξ2_sum_vert;(3)在水平方向上,三通入口与水平方向出口、水平方向出口与电池包支管路截面差异产生缩小和扩大损失,通过式(9)可得水平方向上的缩小损失和扩大损失,对于顶部电池包为ΔPξ1_top_horiz和ΔPξ2_top_horiz,对于底部电池包为ΔPξ1_bttm_horiz和ΔPξ2_bttm_horiz。

为使冷却液流入顶部和底部电池包的压力损失相同,须有:

式(10)中的变量为管路与三通内径。由于采用标准管路,管路内径可先确定,因此式(10)的变量为三通内径。进一步的,为避免三通尺寸过多,三通垂直方向出入口内径可保持一致,则式(10)的变量仅为顶部与底部三通的水平方向出口内径。在设计顶部与底部三通的水平方向出口内径后,其他层级电池包对应的三通水平方向出口内径,从上往下递增。

4 工程设计实例

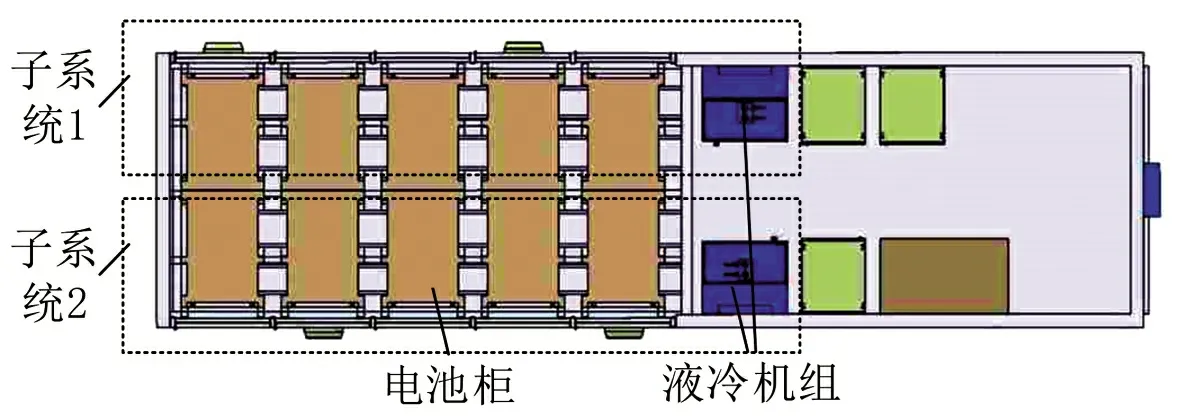

4.1 储能系统主要参数

本文以某海岛微电网1 MW/2 MWh 预制舱储能系统为例。该储能系统结构如图5 所示,电池舱主要参数如下:电池额定容量为280 Ah,额定电压3.2 V,最大充放电倍率0.5C,电池长、宽、高分别为174、68、207 mm;单电池包含3 排共33 个电池,电池包长、宽、高分别为1 060、640、230 mm;单电池簇含7个电池包。该系统共有10 个电池簇,在热管理上划分为2 个子系统,每个子系统含5 个电池簇,液冷回路独立设置。

图5 某海岛1 MW/2 MWh预制舱储能系统

4.2 初步设计

4.2.1 液冷板

在评估电池换热的需求时,本工程所用电芯在设计的最大充放电倍率0.5C下的发热功率为12 W。由于工程运行的环境温度不低于0 ℃,根据所用电芯特性,在不低于0 ℃条件下可进行0.5C充放电,对制热量要求很低,因此换热需求Pcell为12 W。

利用式(1)和式(2)求取流道宽度。传热系数h为670 W/(m2·K);制冷时冷却液控制的目标温度为18 ℃,电池的目标温度为25 ℃,因此ΔTdiff=7 ℃;电芯厚度W为68 mm。计算得到流道宽度最小值D为38 mm。

在考虑流道高度时,电池包高度对流道高度有一定的限制作用。注意到电芯长度为174 mm,比流道宽度D的初设值大很多,说明流道宽度的可调整裕度大。因此高度的设计值确定为3 mm,后续将通过调整宽度D来改变截面大小,从而调整系统总流阻。

4.2.2 液冷管路

首先计算管路流量。冷却液水乙二醇的比热容c为3.3 kJ/(kg·℃),密度ρ为1 071 kg/m3;冷却液允许温升ΔTrise取2 ℃。计算得到电池包支管路流量要求Qpack为3.4 L/min,通过式(4)可计算电池簇和主管路的流量要求。主管路流量要求为至少120 L/min。

在计算节流三通孔径时,管路采用标准管路,主管路、电池簇支管路、电池包支管路内径分别选取为32、16、12 mm,三通垂直方向出入口内径选取为14 mm;水乙二醇粘度μ 为0.003 94 Pa·s,每段电池簇支管路长度l为280 mm。通过式(5)~式(10)计算,当底部三通水平方向出口内径选取为10 mm,计算得到顶部三通水平方向出口内径为5.6 mm。因此,三通水平方向出口内径应从5.6 mm 到10 mm 递增。

4.3 优化与校验

本工程电池温差的目标是不超过5 ℃。在4.2节初步设计结果的基础上进行优化与校验。首先,液冷板流道高度不调整,通过调整宽度调节流阻。其次,虽然节流三通孔径理论上应从上到下严格递增,但为了避免孔径类型过多给制造和选型带来困难,在优化与校验中,电池簇上层3 个三通水平出口孔径将选择一种参数,下层4 个三通水平出口孔径选择一种参数。这样能够兼顾流量均衡与制造难度。最后需通过仿真校验电池温差目标得到满足。

通过仿真,当下层4 个三通水平方向出口孔径选择10 mm,上层3 个三通水平方向出口孔径选择6~7 mm 时,各电池包流量的差异变化不大;选取6~7 mm范围之外的参数时,各电池包流量的差异有所增加。因此上层3 个三通水平方向出口孔径最终选择为7 mm。

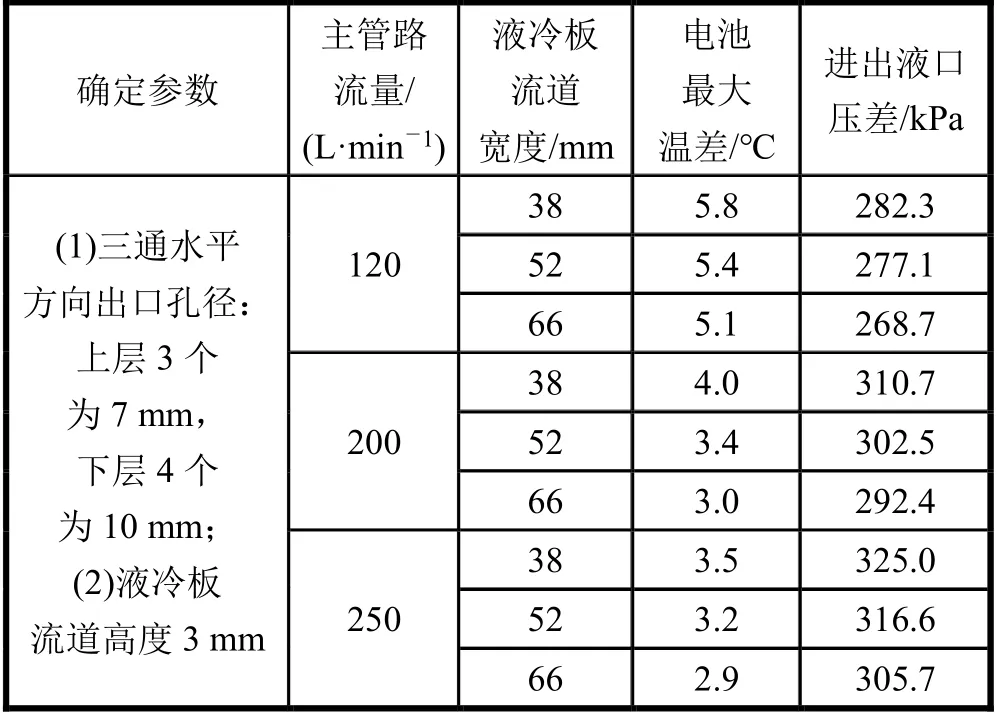

在确定流道高度、节流三通孔径的基础上,对不同管路流量、液冷板流道宽度进行仿真,分析电池温差与进出液口压差。部分结果如表1 所示,可得到如下结论:

表1 选取不同参数的设计结果

(1)流量120 L/min、流道宽度66 mm 可以将温差控制在目标5 ℃临界,增大流量能减小温差;

(2)适当增加液冷板流道宽度增加了换热面积,能减小电池温差、减小流阻;

(3)当流量从200 L/min 提高至250 L/min,进出液口压差将增加。当流量增大到一定程度时,减小电池温差的效果已经不明显。对于液冷板流道宽度66 mm 而言,流量250 与200 L/min 的条件下,电池温差基本相同。

综上考虑,优化后的方案为上层3 个和下层4 个节流三通水平出口孔径分别为7 和10 mm,液冷板流道宽度66 mm,液冷板流道高度3 mm,主管路流量选取200 L/min。

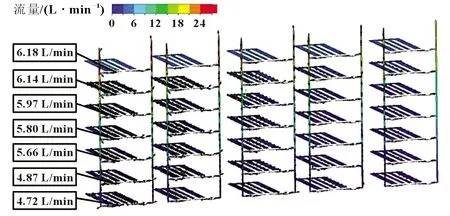

对优化后的方案进行仿真。由主管路流量值200 L/min,可折算出电池包支管路流量设计值为5.71 L/min。图6 展示了电池包支管路流量,顶部与底部电池包支管路流量分别为6.18、4.72 L/min。流量均值为5.62 L/min,与设计值基本一致。由于兼顾实际孔径选择的便利性,上层流量有所偏高。本文进一步通过温度场仿真验证温差控制效果。

图6 管路流场仿真结果

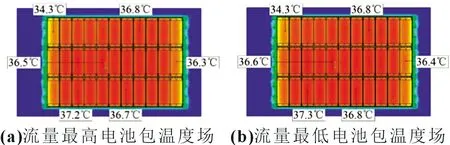

针对流量最高和最低的电池包,进行电池包温度仿真,电池工作于最大充放电倍率0.5C,赋予电芯内部极片发热功率,电池长度方向间距4 mm,厚度方向间距1.8 mm。电池包内温度如图7 所示,两个电池包内电池最大温差分别为2.9 和3.0 ℃,两电池包所有电池最大温差为3.0 ℃,满足不超过5 ℃的温差目标。

图7 电池包温度场仿真结果

5 现场运行情况

对第4 节设计的海岛1 MW/2 MWh 预制舱储能工程实例开展现场运行分析。热管理策略如图8 所示,目标是将电池温度控制在20~25 ℃区间,分为制冷和制热模式。

图8 热管理策略

(1)制冷:当电池最高温度Tcell_max>30 ℃时,启动制冷,下发液温目标值Tset=18 ℃和回差ΔTmargin=3 ℃。制冷至Tcell_max降至25 ℃时结束。

(2)制热:当电池最低温度Tcell_mmin<15 ℃时,启动制热,下发液温目标值Tset=30 ℃和回差ΔTmargin=5 ℃。制热至Tcell_min升至20 ℃时结束。

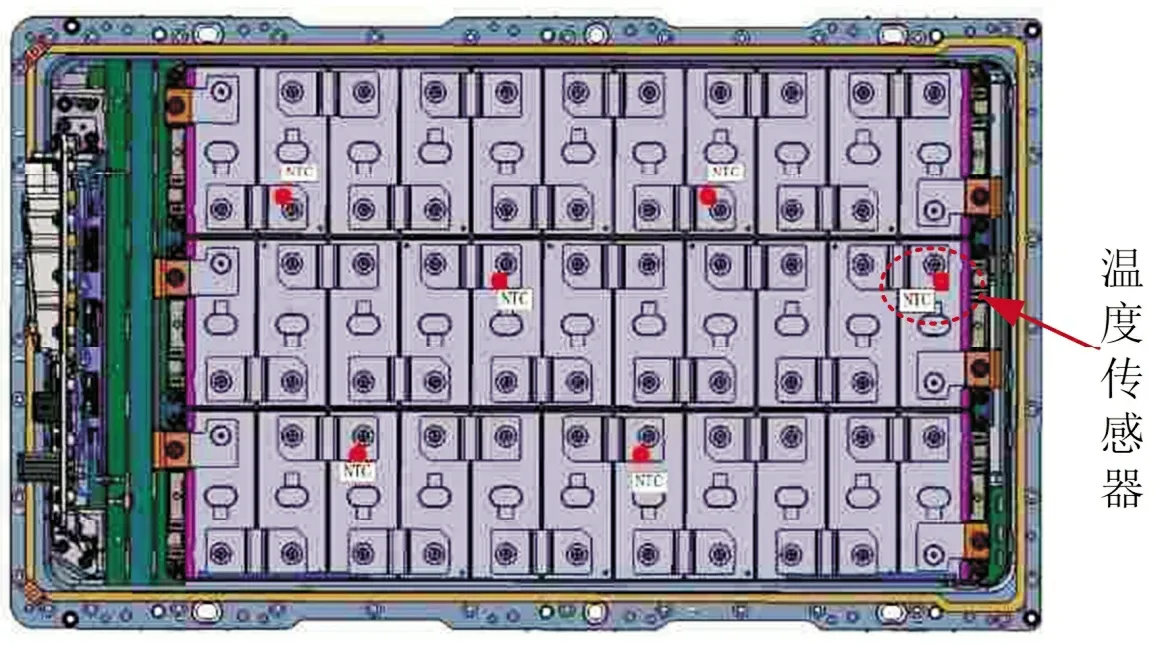

实际工程中在电池包内布置6 个温度传感器,如图9 所示。温度传感器将数据上送电池管理系统。调取电池管理系统数据,分析电芯温度、液冷机组的出水和进水口温度。

图9 电池包内温度传感器布置

5.1 制冷工况

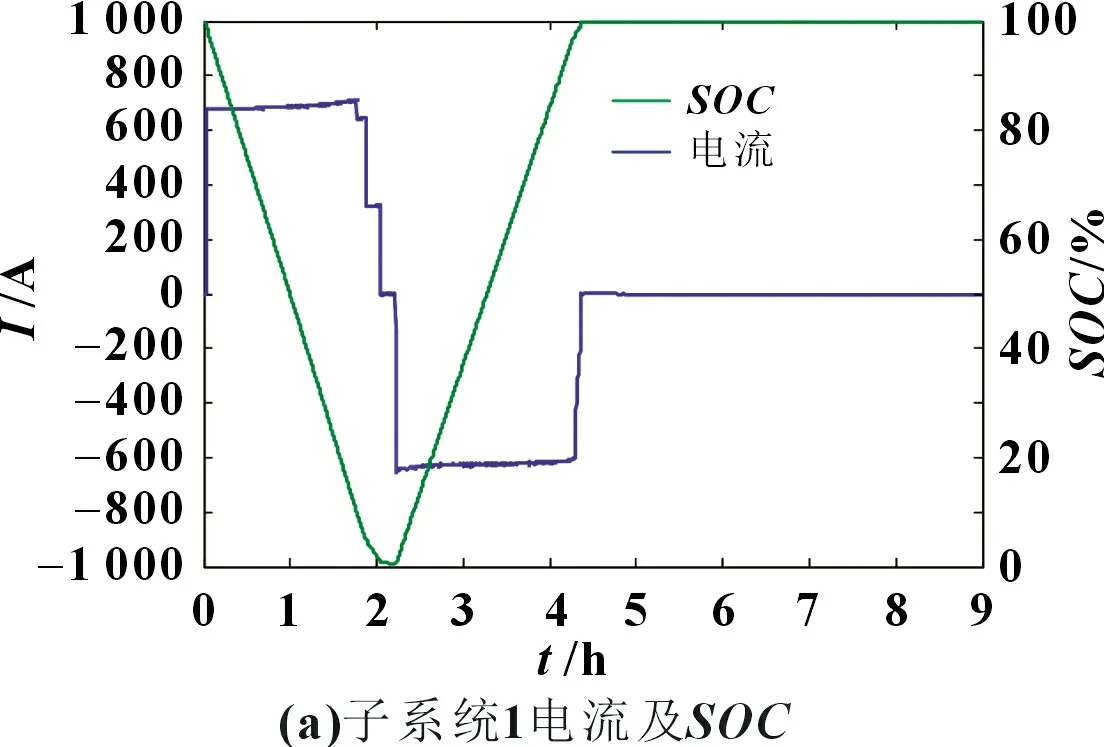

对含系统完整充放电循环的某9 h 进行分析,充放电倍率为设计的最大充放电倍率0.5C。子系统1、2 的电流、荷电状态(state of charge,SOC)、电芯温度及液冷管路进出口液温如图10 所示。

图10 制冷模式温度曲线

从图10 可以得出:

(1)大约在时间t=0.5 h,电芯最高温度>30 ℃,启动制冷;大约在t=6 h,电芯最高温度<25 ℃,制冷结束。

(2)制冷过程中,管路进口液温在15~22 ℃波动,电芯温度维持在34 ℃以下。

(3)电芯最大温差不超过3 ℃。

5.2 制热工况

在某96 h 时段内,储能系统静置,但由于气温低,热管理系统在此期间自动进入制热模式。子系统1、2 的电流、SOC、电芯温度及液冷管路进出口液温如图11 所示。

图11 制热模式温度曲线

从图11 可以得出:

(1)大约在时间t=72.68 h,子系统1 电芯最低温度<15 ℃,启动制热;大约在t=80 h,电芯最低温度>20 ℃,结束制热。类似的,子系统2 启动和停止制热的时间大约在t=36.5 h 和t=43.9 h。

(2)加热过程中,加热速率稳定在约0.95 ℃/h,电芯温度维持在14~22 ℃。

(3)电芯最大温差不超过3 ℃。

6 结论

本文对液冷散热式预制舱储能系统冷却液回路展开了设计。液冷板方面,提出一种可通用于常见的含3 至4 排电芯电池包的U 形流道结构,给出了流道宽度、高度参数的设计方法;液冷管路方面,为均衡各电池包流量,提出管路并联式排布以及管路变径的设计方案,阐述了液冷管路流量、节流三通尺寸的设计方法。

以某海岛1 MW/2 MWh 预制舱储能为例,开展工程设计实例分析。运用所提方法设计了冷却液回路参数,通过仿真对参数进行了优化与校验。

现场运行情况表明,设计方案能够将电池温度控制在20~25 ℃区间,电池温差不超过3 ℃。