对软包锂离子电池产气临界值的研究

王燕燕,张 威,贾凯丽,李 贺

(天津力神电池股份有限公司,天津 300384)

随着能源和科技的发展,人们对可移动电子设备的要求越来越高,而锂离子电池因可实现高能量密度且具有便捷轻巧、循环寿命长、无记忆效应等特点,被广泛应用于手机、笔记本电脑等消费类电子产品[1-4]。但是,锂离子电池在运输、存储尤其是使用过程中,其荷电状态和外界环境温度复杂多变,可能会在高温、高电态条件下存储和使用,极端条件会使电池内部发生鼓胀产气,从而影响电池寿命。特别是软包锂离子电池,采用铝塑复合膜对电池进行抽真空封装,对电池膨胀率指标要求较高,如果电池内部产气鼓胀导致电池厚度超出设计范围,就会对电子设备及内部器件产生影响,甚至引发安全问题。而常规厚度测量仪(PPG)测量电池厚度时,通常以电池初始厚度膨胀比作为电池失效的依据,不能在产气初期识别产气,电池失效时,已产气严重。因此,在电池高温存储或使用过程中,如何找到电池产气的临界条件,判断电池产气,及时采取有效措施,避免电池进一步鼓胀,对锂离子电池的广泛应用至关重要。

本文以4.45 V 体系软包锂离子电池为研究对象,使用PPG 和改进的厚度测量仪(MPPG)测量电池厚度,研究各条件下电池的存储性能,找到电池产气的临界值,并采取措施,改善或延缓电池继续产气。

1 实验

1.1 电池与材料

实验采用额定容量为3.435 Ah 的软包锂离子电池。该电池正极活性材料为钴酸锂,负极活性材料为人造石墨,电解液主要成分为LiPF6(EC∶PP∶EP∶PC=3∶8∶2∶2,质量比),其余为添加剂(FEC∶PS∶AN=6∶4∶3,质量比),隔膜采用10 μm 涂胶陶瓷隔膜。

1.2 仪器与测试

使用充放电测试系统对电池在不同温度下进行不同电态的充放电处理。使用千分表款PPG 以及改进的MPPG 分别测试电池厚度。使用气质联用色谱仪(GS-MS)测试电池气体成分,电子计算机断层扫描(CT)对电池进行扫描成像分析,高精度千分尺测量电池极片厚度。

为研究电池在存储过程中产气的临界值,分别设计了12 组实验(25、45、60 ℃三个温度下各安排4.20 V/4.325 V/4.45 V/4.55 V 等4 种电态),每组实验4 只电池。电池每5 天进行一次充放电,达到规定电池电压后,先后使用PPG 和MPPG 测试电池厚度,记录为TPPG和TMPPG。每组电池中,第一只产气电池降低温度继续测试,第二只产气电池降低电压继续测试,第三只产气电池将温度和电压同时降低继续测试,第四只电池原条件测试,直至电池厚度膨胀达到20%以上。进行本实验之前已对电池进行性能挑选,以确保电池一致性良好,同时实验过程中严格按照规范标准执行,因此可认为实验数据准确。

2 结果与讨论

2.1 PPG 和MPPG 厚度测试

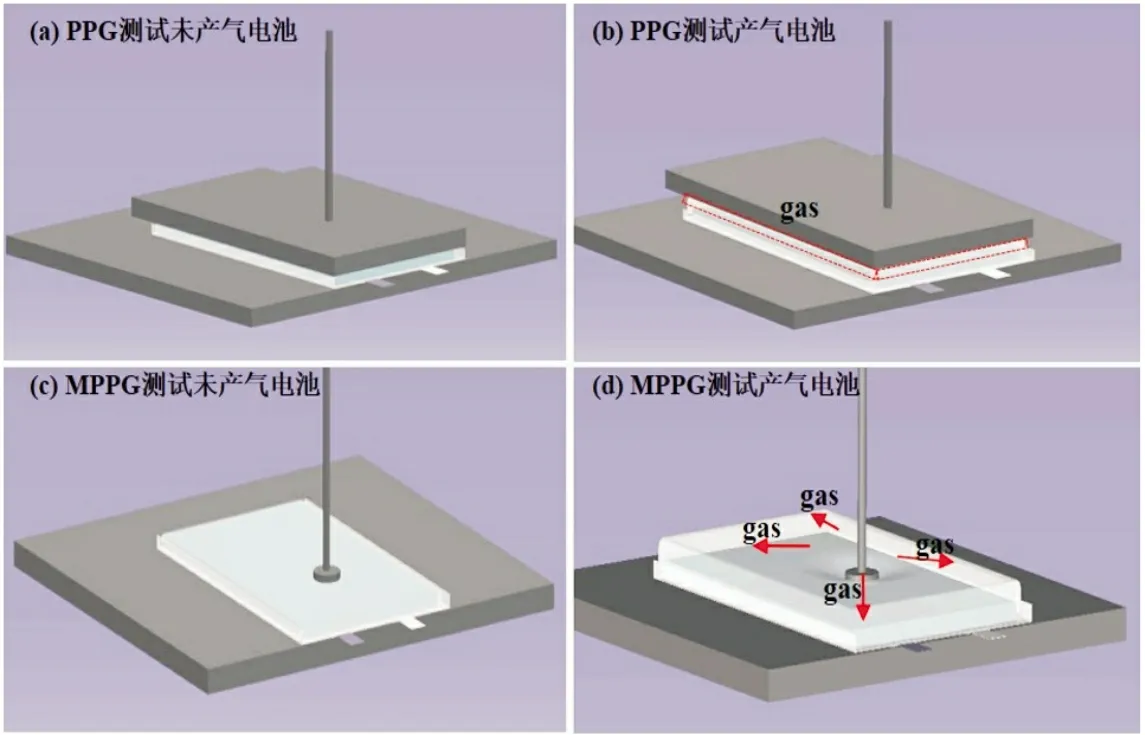

常规的测厚仪器,随着电池厚度膨胀,测到电池产气的时候往往电池已经到了快速产气阶段,即使变更条件,也不能有效延缓电池产气。图1 为PPG和MPPG 的测试示意图。如图1(a)所示,PPG 测量厚度时,整个厚度板(360 g)压在电池主体上,测量到的是电池整体的厚度,如果电池内部产气,气体会均匀分散在电池表面,所测得的厚度包括极片膨胀厚度和气体所占厚度,无法测到卷芯厚度,如图1(b)所示。图(b)(d)中的电池相对图(a)(c)中的电池,表面已经产气。将PPG 厚度板更换为Φ10 mm 的平面标准测头,组装成改进版的MPPG,如图1(c),仅测头接触电池主体中心部位。使用MPPG 测量厚度时,因电池表面受力面积小,气体被挤在电池内部边缘位置,测头可压到内部卷芯,如图1(d)所示。PPG 和MPPG相结合,一个测量电池整体厚度,一个测量的是电池内部卷芯厚度,两者之差,则可认为是由产气导致的厚度差。

图1 PPG和MPPG测试示意图

2.2 电池产气临界值的判定

选取同一批次电池分别置于25、45、60 ℃恒温箱中,按上述测试流程进行充放电及存储测试,记录PPG 和MPPG 所测厚度值。实际测试过程中,电池初期存储阶段,由于极片膨胀和设备公差,PPG 和MPPG 所测厚度并不完全相等,但差值可控制在±0.01 mm 以内。图2(a)展示了不同温度下,电池存储过程中未产气电池PPG 和MPPG 测量的厚度差。4.45 V@25 ℃条件下,电池存储过程中未发生产气,TPPG-TMPPG始终小于0.01 mm;4.45 V@45 ℃条件下,电池存储第82 天(A 点),TPPG-TMPPG大于0.01 mm,可观察到电池表面铝塑膜鼓起,电池开始产气,如图2(b)红线部位所示;4.45 V@60 ℃条件下,电池在存储第12 天(B 点)TPPG-TMPPG超出0.01 mm,达到0.032 mm,电池产气,因此将厚度差0.01 mm 作为产气临界值,达到这一临界值,即判定电池产气,按测试要求变更存储条件。

图2 电池PPG与MPPG厚度差及电池产气实物图

2.3 初期未产气阶段电池存储性能对比

表1 汇总了12 组实验电池TPPG-TMPPG未达到产气临界值时,即电池未被判定产气时正常存储的天数。由表1 可以看出:(1)在25 ℃条件下,电池即使4.55 V 过充存储450 天,电池表面状态良好,电池整体厚度膨胀为7.68%;(2)4.20 V@45 ℃条件下,电池存放450 天,电池状态良好,厚度膨胀为4.99%。而45 ℃存储条件下,随着电池储存电态的逐渐升高,电池TPPG-TMPPG达到临界值的时间越来越短,厚度膨胀比也越来越大;(3)4.20 V@60 ℃存储条件下,电池存放153 天,TPPG-TMPPG达到临界值,电池产气,此时厚度膨胀达到13.78%;而4.55 V@60 ℃,电池仅存储6天,TPPG-TMPPG超出临界值,电池厚度膨胀已达到13.60%,电池迅速产气鼓胀。

表1 电池未产气阶段存储性能对比

将表1 中各个条件下未产气存储天数汇总并拟合,得到了电池达到临界值的存储天数关于温度、电压的非线性模型,如图3 所示。图3 中,下部空间是电池未产气区域,上部空间是电池产气区域,中间界面是电池产气的响应界面。可以看出,温度和电压对电池达到产气临界值的时间影响很大,温度越高,电压越大,电池达到临界值的时间越短,该模型同时也可预判电池在其他存储条件下的使用寿命。

图3 电池达到临界值的存储天数关于温度及电压的非线性模型

2.4 电池产气的影响因素

一般电池鼓胀原因有两种:一是电池极片在充放电过程中造成的可逆形变;二是异常条件下,电池内部产生气体造成的不可逆形变[5]。发生可逆形变是锂离子电池在充放电过程中不可避免的;而由异常条件(比如外界环境的变化、不合理的使用)导致的不可逆形变,可通过人为措施进行延缓或者改善。

测量电池厚度时,PPG 测量的是电池整体厚度,而MPPG 测量的是电池中心部位的厚度,气体被挤到四周,可排除产气初期气体对电池厚度的影响。电池在未产气阶段,PPG 和MPPG 所测电池厚度一致性较好,TPPG和TMPPG均平稳增大,TPPG-TMPPG始终小于临界值,该过程厚度增加主要来源于电池正负极片的厚度膨胀,尤其是石墨材料本身的膨胀,包括SEI 膜的形成与不断修复[5]。

25 ℃条件下,4 组实验电池均未出现产气,电池厚度平稳增加,TPPG-TMPPG始终低于临界值,如图4所示。

图4 4.20 V/4.325 V/4.45 V/4.55 V@25 ℃条件下电池存储状态

45 和60 ℃存储条件下的电池陆续出现产气,开始变更存储条件,图5 为45 ℃条件下的存储性能对比。如图5(a)所示,4.20 V@45 ℃存储条件下,电池存储450 天,未出现产气,4 只电池厚度膨胀一致,厚度差小于临界值。图5(b)(c)(d)分别为4.325 V/4.45 V/4.55 V@45 ℃存储条件的厚度变化。3 种存储电态的电池,对于未变更条件的,电池从TPPG-TMPPG大于临界值开始,迅速产气鼓胀,短时间内测试停止。

对于变更条件的电池,从3 个方面对电池进行产气改善:

(1)电池TPPG-TMPPG达到临界值之后,降低温度到25 ℃恒温箱继续存储,如图5(b)(c)(d)中黑线所示,电池厚度首先呈下降趋势,然后趋于平缓上升,电池不再产气。厚度下降原因有三个:一是温度降低,在充放电过程中,Li+嵌入量降低,层间距变小,电池膨胀程度降低;二是充放电过程中,随着SEI 膜的修复和重整,电池内部刚开始产生的气体参与了反应;由于高温下电解液存在分解反应[2],所以降低温度进行充放电可以消耗部分气体;三是由于气体的热胀冷缩。根据气体理想状态方程PV=nRT计算,气体由温度变化引起的体积变化很小,所以电池厚度降低主要是气体参与了反应以及层间距的缩小。由于化学反应的反应速率会因为温度的降低而减小,因此温度降低在一定程度上能够抑制电池副反应的发生,所以存储后期电池厚度缓慢变化。

(2)电池TPPG-TMPPG达到临界值,降低存储电压,如图5(b)(c)中红线所示,由于负极嵌锂程度降低,负极膨胀降低,正极氧化性和负极还原性减弱,厚度增长趋势变缓,但由于存储温度不变,电池继续产气。图5(d)中,电池在4.55 V@45 ℃条件存储,电池产气之后,只将电压降低到4.45 V,并未起到改善电池厚度膨胀的作用。可能是因为该体系下,电压达到4.45 V,电池嵌锂程度达到理论上限,电压从4.55 V降低到4.45 V 对极片层间距的影响不大。

(3)电池产气之后,同时降低存储温度和存储电态,如图5(b)(c)(d)中蓝线所示,温度和嵌锂程度两个影响因素叠加,厚度下降相对更明显,存储时间更长。

对于60 ℃存储的电池,条件更为苛刻,电池产气迅速。相对于45 ℃存储的电池,TPPG-TMPPG达到临界值的时间变短,且变更条件对气体的改善效果有所下降,如图6 所示。降低存储电态,对气体的改善趋势与图5 类似,但效果相对差一些,例如4.45 V@60 ℃的电池降低电压到4.325 V@60 ℃之后,电池厚度膨胀达到20%仅用了7 天,而4.45 V@45 ℃降低电压到4.325 V@45 ℃之后,电池厚度膨胀达到20%用了75 天。与图5 不同的是,图6 中TPPG-TMPPG达到临界值之后,降低温度,电池在45 ℃条件下继续存储,初期电池厚度有所下降,但后续电池又继续产气,直到测试停止。同样,同时降低温度和电压的电池,在存储后期,电池也会继续产气。

图6 4.20 V/4.325 V/4.45 V/4.55 V@60 ℃条件下电池产气改善效果

由以上可以看出,在电池产气初期阶段,发现电池产气,及时采取相应措施,比如降低温度和电态,尤其是降低电池存储温度可有效改善电池产气,增加电池使用寿命。这是因为相对于低温、低电压的环境,高温、高电压下,电极材料不稳定,电解液更容易发生副反应,不仅包括电解液与正极材料、负极材料之间的相互反应,同时包括电解液自身的分解反应[6]。因此延长电池使用寿命,要避免极端条件下存储和使用,如果遇到特殊情况,就需要对电池产气及时做出判断,采取措施,产气临界值使电池产气可用数字形式表达,对改善电池产气有指导意义。

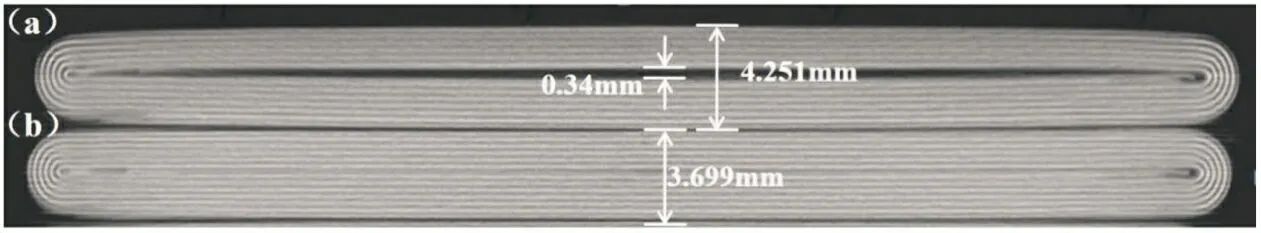

另外,CT 测试结果如图7 所示,可看到高温存储失效电池(a)和新鲜电池(b)相比,电池最内层出现间隙,间隙厚度占电池整体厚度的8%,这也导致电池厚度增加。由于卷绕特点,卷芯最内层是由两层隔膜包裹一层铜箔、一层铝箔(铜箔、铝箔上分别焊有0.1 mm 厚的正负极耳)组成,相对于其他含有正负极活性材料的部位来说,层与层之间粘结效果较差。该CT 图也可以解释表1 中4.45 V@45 ℃存储条件下TPPG-TMPPG达到临界值的时间比4.55 V@45 ℃短,这可能是因为,4.55 V@45 ℃条件下极片膨胀程度更严重,反复充放电,导致卷芯中间部分间隙更大,如表2 所计算的间隙厚度可填充更多的气体,所以TPPG-TMPPG达到临界值的时间比4.45 V@45 ℃晚出现几天。将电池进行满电拆解,测量极片厚度,计算电池理论厚度。该理论厚度加上CT 实测的间隙厚度,刚好和CT 实测电池厚度匹配,如表2 所示。

表2 电池CT 测试和满电拆解极片测量结果

图7 高温存储电池和新鲜电池CT图

3 结论

本文使用PPG 和MPPG 测试存储电池的厚度,对比了两种测试方法的区别,确定两者厚度差0.01 mm 可作为判定电池产气的临界值,并研究了不同温度不同电压对电池存储性能的影响,得到了电池达到临界值的存储天数关于温度和电压的非线性模型,可预判各种条件下的电池存储性能。此方法可在测试过程中用于研究电池存储或循环性能的改善,当电池厚度差超出该临界值,及时变更存储条件,降低温度和电压,可有效延缓电池产气过程,延长电池使用寿命。