盾构洞内拆解技术与吊耳结构优化设计

高元吉/ GAO Yuanji

(中铁十四局集团隧道工程有限公司,山东 济南 250000)

盾构法作为隧道工程及地下空间常用的施工技术,广泛用于铁路、水利水电工程和城市轨道交通等工程建设[1-2]。随着我国基础设备建设的快速发展,越来越多的盾构投入到了国家基础建设中,而在盾构施工过程中,盾构的拆解是整个施工过程中必要且极为重要的一个施工环节[3-5]。

盾构施工多应用于城市地铁项目,盾构掘进完成后一般采用地铁车站吊装井拆除,即在接收洞室内使用行吊起重机完成盾构接收拆解[6]。但是在一些特殊情况下,无法立即实施吊装拆除,这会使得盾构在洞内长时间停机[7-8]。

针对上述工况,为了避免盾构长期在洞内停机,减少停机风险和各项经济损失,经综合考虑多种因素,本文提出一种盾构洞内拆解技术。在盾构拆机位置使用HW400 型钢作为吊装梁代替原行吊起重机拆解方案,盾构盾体进入该区域后,采用型钢横梁和手拉葫芦等配合对盾构进行拆解,然后使用平板车将拆解的各部件逐一运出隧道。

1 工程概况

盾构段长13 796m(含支洞段1 376m+主洞段12 420m),盾构区间开挖直径为5.5m,采用钢筋混凝土管片衬砌,管片外径5.2m,内径4.5m,管片厚0.35m,环宽1.2m。施工完成后采用接收洞拆机的方式对盾构进行拆解。

盾构拆机位置隧道埋深为129m,地层主要为下石炭统凝灰质砂岩,局部夹石英闪长岩脉。根据开挖后揭露地质情况显示,该地层围岩较完整,为Ⅲ类围岩,洞壁潮湿,无明显的地下水干扰。本文结合本台盾构自身特点和到达位置的空间条件,通过制定合理的盾构洞内拆机方法,以有效提高洞内拆机效率,减小洞内拆机风险,减小盾构后期恢复成本。

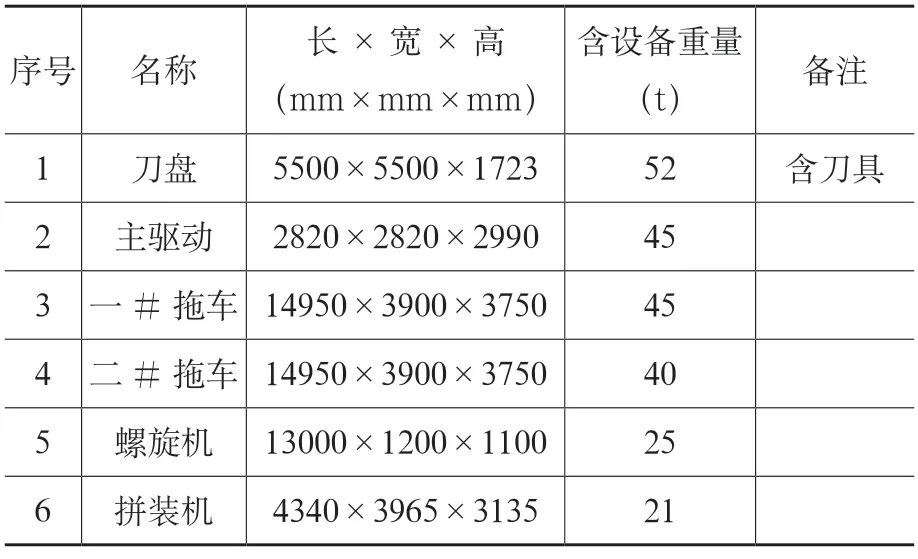

如表1 所示,盾构刀盘整体重量52t,主驱动重45t,后配套拖车最重为1#拖车45t、2#拖车40t。因刀盘与主驱动重量较重,主驱动密封等关键部件易损坏,因此刀盘和主驱动是本次拆除过程中的重难点施工。本文主要围绕刀盘、主驱动、螺旋机和拼装机的拆解进行说明。

表1 盾构零部件尺寸重量表

2 盾构拆解技术

施工总流程依据现场实际情况结合盾构拆除经验总结改进。流程如图1 所示。

图1 拆解流程示意图

2.1 拆解洞吊装横梁布置

整机最大吊装重物为1#台车,重45t,采用整体吊装方式。考虑足够的安全系数和安全余量,吊装横梁使用2 道HW400 的型钢和1 道HW200的型钢横跨拆解洞室两侧,吊装横梁满焊焊接至两侧台阶处的预埋件上。在洞壁两侧预埋钢板,焊接斜支撑,减少吊装横梁形变。盾构拆卸洞断面尺寸高13.649m,宽9.4m,安装型钢处内宽12.4m。型钢安装基础0.5m,宽1.5m。在基础部分做预埋件,预埋件尺寸1.5m×1m,预埋件焊接60cm∅12mm 锚筋,头部弯50mm 的弯钩,与混凝土梁钢筋相接,预埋件使用30mm 厚钢板制作,焊接锚筋规格为∅12mm 螺纹钢。预埋件用于焊接400 工字钢支撑,共安装3 道型刚。盾构出口处布置接收拖架。

2.2 主机拆除

2.2.1 刀盘拆除

由于本工程属于接收洞拆解盾构,且刀盘装机时即为3 分块,考虑现场吊装施工安全和12.9%大坡度运输安全,刀盘拆解时分3 分块进行吊装拉运,因此本方案提出以下拆除方法:断电前将刀盘旋转至上、中、下3 分块正面位置;使用20t 手拉葫芦将上分块预拉紧;使用型钢,将刀盘中、下分块焊接到前盾土仓隔板上,防止转动;使用气刨将上分块进行刨除;使用气焊将上分块刀盘螺栓连接钢筋割除;拆除刀盘上分块螺栓,预先对上分块刀盘用手拉葫芦进行前后方向的固定。预留2 颗螺栓暂不拆除,观察各处手拉葫芦状态,使其拉紧,然后再拆除螺栓;刀盘螺栓拆除完成之后,松开固定的手拉葫芦,使用型梁将刀盘上分块吊出,将刀盘上分块翻身装车运出;使用同样的拆解方式拆解刀盘中下分块。

刀盘的具体吊装吊点布置情况如图2 所示。刀盘翻身时使用4 个吊点,翻身型梁处布置2 个20t 的手拉葫芦,对刀盘每分块底部吊耳起吊,配合进行翻身。在翻身过程中,最少仍有2 个20t手拉葫芦进行作业,每个手拉葫芦承重10t,受力满足要求。

图2 刀盘吊装吊点布置图

2.2.2 螺旋机拆除

螺旋机总重约28t,总长约13 000mm。其中前部筒体约7t,长度约5 000mm,后部筒体约21t,长度约8 000mm。在中盾盾壳两侧焊接顶推支座,顶推支座的位置在左右两侧和接收架的顶推支座对应。通过螺旋机伸缩油缸将螺旋轴缩回,缩回行程要求不小于600mm;关闭防涌门;拆除螺旋机尾部上下闸门;在中盾H 架上布置吊耳,并通过手拉葫芦连接固定在螺旋机中部吊耳上;人仓下方吊耳处固定一个10t 的手拉葫芦连接至螺旋机头部吊耳;拼装机行走梁固定2 个10t 的葫芦连接螺旋机两侧的吊耳;拆卸固定装置上的连接螺栓及销轴,并将连接板与下固定支座进行分离,拆卸后的紧固件、销轴等需妥善保存;轨道延伸至管片安装机位置,提前备用两台管片小车,在小车上摆好事先准备好的拆除工装,推至前部并固定(管片小车总高度至少和管片安装机旋转轨道下部内边沿的高度相同),待输送机抽出后存放。拆卸螺旋输送机与前盾的联接螺栓,拆解螺旋输送机与中盾的连接拉杆,放长吊链,同时葫芦缓慢提升,使螺旋输送机沿倾斜方向缓慢上移。2 个10t 的倒链挂在管片安装机梁上用来倒换钢丝绳,在人员仓下面的吊耳处挂一个10t 倒链。倒链依次更换倾斜后移至螺旋输送机能够抽出盾体。

2.2.3 拼装机与行走梁

检查管片安装机油管拆卸及封堵情况,准备管片安装机固定支架,拆除前后移动油缸销轴将油缸固定,用型梁将管片安装机挂好并将葫芦微微起吊,用2 个倒链向后移动,导向轮退出后起吊,利用型梁配合翻身后装车运出,型梁挂好轨道梁并预拉紧,用液压扭力扳手及气动扳手拆卸轨道梁与H架的连接螺栓,最后起吊轨道梁装车。

2.2.4 主驱动拆除

主驱动是由6 个250kW 的变频电机驱动,属于中间支撑。拆除主驱动液压管路,管路及接口用堵头进行密封后再进行包裹;拆除主驱动减速机和电机利用型梁吊至地面并装车运至洞外;为了方便吊运,先拆除1#和6#驱动电机,再拆除2#、5#和3#、4#驱动电机。拆除和吊运过程中,注意保护减速机齿轮;用盖板密封主驱动孔;拆掉主驱动与盾体中心圆环连接螺柱;拆除螺柱需先割除螺柱保护罩,上下左右每个分区需预留2 颗螺柱不动,使用20t 葫芦将主驱动预拉紧后,再拆除预留螺柱。边拆除边拉紧,直至主驱动脱离前盾。在地面放置300mm×300mm方木,用于主驱动翻身。使用型梁将主驱动吊运至地面方木上,之后更换吊耳配合翻身门架将主驱动翻身。

主驱动翻身时翻身型梁使用2 个20t 的手拉葫芦,配合型梁吊钩进行翻身作业,共计4 个对称吊点。在翻身过程中,有2 个20t 手拉葫芦进行作业,每个手拉葫芦承重15t;2 个吊钩进行作业,每个吊钩承重15t,受力满足要求。

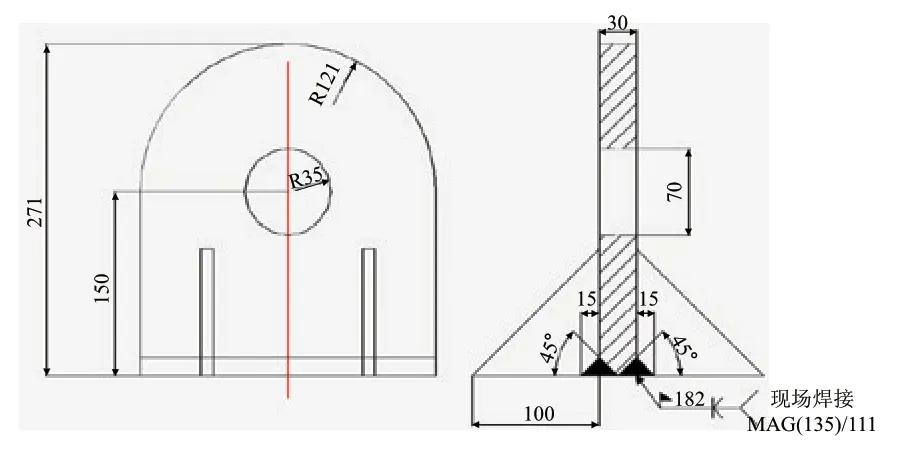

3 拆除过程中吊耳结构的强度校核

盾构拆机过程中需要使用吊耳进行吊运,主机部分最大重量为刀盘52t,其余较大部件重量都在20t以上,因此在拆机过程中上述部件的起吊、搬运对于吊耳的要求及其严格,是拆机成败的关键。因此特对拆机时使用的吊耳进行单独力学分析,使得吊耳设计更加合理,使用更加安全。本工程使用吊耳预计单个吊点承载力为200kN(20t),其结构如图3 所示。

图3 吊耳设计图

吊耳焊接使用111 焊条电弧焊或者135(MAG)熔化电极非惰性气体保护焊,吊耳呈K 形坡口角度45°,钝边为2~3mm,焊缝宽度30mm 堆焊,焊缝长度182mm。

3.1 拉应力计算

拉应力强度计算公式为

其中,P为吊耳承受的外力;S为最薄弱截面面积,S=5160mm2;[σb]为耳孔壁许用正应力,钢材采用Q345B低合金高强度钢,[σb]=223.3MPa。

计算得到拉应力强度σb=38.76MPa,安全系数为6.01。根据GB/T3811-2008《起重机设计规范》,起重类构件安全系数取1.48,本案例安全系数充足。

3.2 剪切应力计算

剪切应力强度计算公式为

其中,R为吊耳的外圆半径;r为吊耳孔的半径;δ为吊耳板母材板厚;[τ]为许用剪切应力,[τ]=134.7MPa。

求解得到剪切应力强度为τ=77.5MPa,安全系数为1.73,满足使用要求。

3.3 局部挤压应力计算

局部挤压应力强度计算公式为

其中,[σc]为许用挤压应力,[σc]=312.6MPa。

求解得到局部挤压应力强度为σc=95.24MPa,安全系数为3.28,满足使用要求。

3.4 焊接强度应力计算

焊接强度计算公式为

其中,K为动载系数,K=1.1;L为焊缝长度;[σh]为对接焊缝的纵向抗压、抗拉许用应力,[σh]=0.8[σb]=178.6MPa。

求解得到焊接强度为σh=40.3MPa,安全系数为4.43,满足使用要求。

由于现场实际情况较为复杂,为保证人员安全与设备安全,本方案通过以上计算选择的吊耳板厚至少40mm 及以上。其中吊装主驱动吊耳为50mm,刀盘及盾体分块为50mm。

4 结论

本文结合实际项目隧道特点,对使用的土压平衡盾构主体部分拆解方案进行了详细分析,对施工过程中吊耳进行了承载能力校核,结果表明各部件强度能够满足施工需求,并基于盾构分块设计,通过设计专用拆机工装、采取合适的地层及刀盘加固措施,在扩大洞室内使用型钢进行盾构拆解作业,最大程度的保留盾构相关部件的完整性,缩短工期,减少经济损失。大大减少了拆机过程中的设备投入成本、提高了施工效益,安全高效地完成了拆解任务,施工方案能够为今后类似工程施工提供参考依据。