STS304管表面“氧化+结焦”处理对碳氢燃料热解结焦的抑制作用

李浩文,杨子昕,张 威,宋谦石,汪小憨, 4

STS304管表面“氧化+结焦”处理对碳氢燃料热解结焦的抑制作用

李浩文1, 3,杨子昕1, 3,张 威1, 4,宋谦石1, 2,汪小憨1, 2, 4

(1. 中国科学院广州能源研究所,广州 510640;2. 中国科学院可再生能源重点实验室,广州 510640;3. 中国科学院大学,北京 100049;4. 中国科学技术大学能源科学与技术学院,合肥 230026)

采用氧化或结焦方式对STS304内表面进行预处理,得到反应管O-STS304、C-STS304、OC-STS304,将其与STS304和TA管开展SEM/AFM表面形貌、表面元素XPS和导热系数等参数测试.结焦引入碳层增加了STS304内表面的粗糙度以及导热热阻,但一定程度抑制了催化结焦,同时提高了管材耐温性.采用MCH热解结焦实验发现,氧化和结焦预处理对热解影响很小,结焦处理可以显著降低催化反应管的结焦速率,5种管材的结焦速率排序为STS304>O-STS304>OC-STS304>TA>C-STS304.因此,对镍基催化反应管进行结焦预处理可以有效抑制结焦.

碳氢燃料;热解结焦;流动反应器;表面结焦钝化;反应管材质

吸热型碳氢燃料在主动冷却通道内裂解的同时不可避免地会发生结焦积碳现象[1],导致壁面热阻增大、通道截面变小甚至堵塞,严重危害飞行器的运行安全.此外,乙烯裂解炉管[2-3]、车用发动机进油管道等也常出现积碳现象,在实际运行时会产生负面的影响.因此,有效地抑制结焦是目前高度关注的课题.微通道内的初始催化结焦过程中焦的生长速度较快,通常会在温度较高区域中的某个金属活性位点处积累大量焦炭,使得该处通道截面积大幅缩小,极易发生堵塞[4].因此,需要合理控制表面催化结焦过程,保证主动冷却通道长期稳定运行.

燃料在金属壁面产生固体沉积物的过程是一个复杂的物理化学过程,温度、压力、燃料种类以及反应管材质等均会对其产生一定程度的影响[5].实际的主动冷却通道材质通常为镍铬基的耐高温合金,液体碳氢燃料在通道内反应时,自由基会与金属表面的活性位点接触,使得热解结焦过程受到金属催化作用的影响.该过程有可能生成纤维积碳,与此同时,由自由基反应生成的烯烃以及芳烃会不断地发生聚合脱氢反应,生产大量的无定形积碳.另外,一些自由基同样会与壁面已经生成的纤维碳或者无定形碳之间发生作用,使得焦炭不断地沉积.金属活性位点催化结焦是一种由金属壁面上的活性金属元素如铁、镍与积碳相互作用的结果[6],通常碳形貌表现为纤维状,对金属壁面的机械性能和完整性有较大的危害.不锈钢材质反应器中主要含第一过渡系元素,特别是其中的VIB、VIIB、VIIIB族元素.当烃类结焦母体吸附在这些金属表面后,可形成δ-π键,削弱母体分子的C—C键,使母体分子活化,从而促进结焦.

为了抑制通道表面的催化结焦作用,通常对壁面进行物理或化学处理,弱化其与气相碳源结合[7]或成核效应[8].Altin等[9]将Inconel合金表面预氧化处理,并在600℃、3.4MPa裂解JP-8燃料5h,发现了预氧化金属显著抑焦效果.Sarris等[10]对Ni-Cr合金的炉管进行冶金老化操作(1150℃氧化500h),乙烷的蒸气裂解过程表明该操作具有良好的抑焦性能.杨彩华等[11]发现冷却通道预处理的氧化温度对抑焦效果具有很大影响,900℃高温氧化后管表面形成一层致密的Cr2O3膜,壁面几乎不生成纤维碳;而在600~800℃较低温氧化时,虽然形成了氧化膜但同时产生了大量空缺位提供渗碳通道,最终导致结焦量高于空管.研究者考察不锈钢表面氧化对RP-3航空煤油热氧化结焦的影响[12],发现不锈钢表面高温氧化后生成的氧化物钝化层可抑制煤油在材料表面的热氧化结焦,分析原因为高温氧化后金属微观晶体机构重组并改善;高温形成的氧化膜可以抑制金属粒子的外逸.王三星等[13]发现316L不锈钢表面预氧化处理对环己烷裂解结焦抑制效果显著,在氧化过程中,Cr等元素向表面迁移而Ni、Fe等元素向内部迁移,在表面形成一层致密的氧化膜,发现在氧化后的金属表面几乎没有丝状焦生成.由此可见,对反应器进行氧化处理是抑制催化结焦的行之有效的方式.

随着材料技术的不断发展,涂层技术[14]被广泛应用到管壁结焦沉积的抑制研究中来,惰性涂层技术指的是通过涂层制备技术将具有较好热稳定性而又不具备催化生焦特性的涂层制备在金属表面,通过惰性涂层对金属活性位点的有效覆盖降低壁面结焦[15].石墨烯是一种新型的防腐材料,具有出色的化学惰性和抗渗透性,致密的石墨烯晶格可以在金属表面形成一层防护罩[16].张震[17]利用金属催化法在常用硬质合金表面原位生长了层数和晶格缺陷可控的石墨烯球膜,结果表明该碳膜具有良好的抗摩擦性能.过渡金属作为催化剂被广泛用于石墨烯制备[18],其中Ni是使用最多的催化金属之一,碳源和金属表面发生化学吸附和物理吸附,碳链在Ni中扩散而芳构化,最终形成石墨烯膜层.笔者最近的研究表明,经过氧化钝化后的304不锈钢管在结焦的初期仍具有一定的催化作用,结焦的非稳态过程[19]表明,结焦速率随着结焦的进行而降低.这表明结焦过程中形成的焦炭层抑制了催化效应,充当了保护膜.

为了定量评估表面结焦管在后期碳氢燃料热解过程中的结焦性能,本文采用304不锈钢管(STS304)、氧化钝化304不锈钢管(O-STS304)、结焦钝化304不锈钢管(C-STS304)、“氧化+结焦”钝化304不锈钢管(OC-STS304)以及完全无催化效应的工业纯钛管(TA)作为反应器,开展甲基环己烷(MCH)热解结焦对比实验,探究表面结焦处理对热解结焦的抑制效果.

1 实验部分

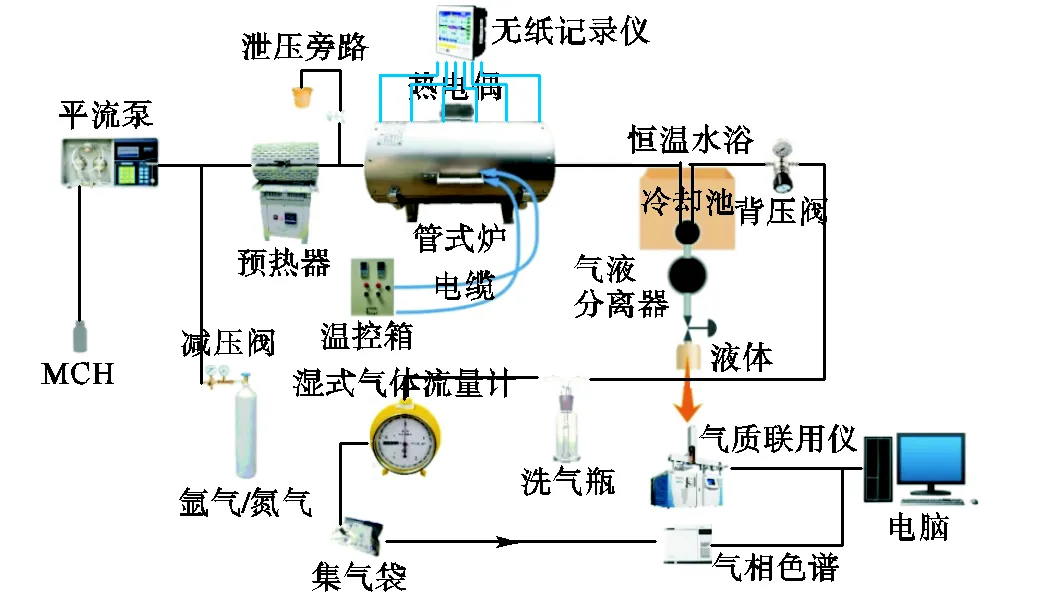

热解结焦实验系统如图1所示.反应管规格为2mm×0.5mm×1000mm(内径×壁厚×长度),选择出厂质量偏差低于0.5%的STS304管用于裂解结焦.预氧化操作将STS304外套石英管(5mm×2.5mm)在高温管式炉中1150℃下煅烧1.5h.表面结焦预处理操作将STS304、O-STS304管在700℃、3.0MPa、MCH流量1.0mL/min、N2流量1.0L/min条件下运行10min,分别得到C-STS304、OC-STS304管.然后对比上述4种管道以及工业纯钛管在700℃、1.0MPa、MCH流量1.0mL/min、20min工况下的裂解结焦特性.

图1 碳氢燃料热解结焦实验系统示意

具体的实验操作步骤如下,实验前,先通5min氩气排出通道内的空气.随后将预热炉加热至300℃,管式炉加热到700℃,系统压力通过气瓶的高压氩气和背压阀调节至1.0MPa.甲基环己烷MCH(阿拉丁,色谱纯)采用高压平流泵以1.0mL/min流量注入实验通道.反应过程为纯燃料裂解,无载气稀释,因此管内的反应流近似处在层流状态.高温的裂解气液产物在水浴箱内的高压球中冷却分离,气体经过背压阀后采用湿式气体流量计计量收集,液体产物待实验结束卸压后从球形容器中收集并计量.

裂解气体采用气相色谱仪(GC9720Plus,浙江福立分析仪器股份有限公司)离线检测,通过一个17组分的浓度百分比标样进行定量.升温程序为初温80℃,保持9min;然后以30℃/min升温至140℃保持2min;接着以20℃/min升温至180℃保持5min.出口液体采用气相色谱质谱联用仪(赛默飞世尔,TRACE 1300ISQ)离线检测,采用非极性色谱柱HP-5((5%-苯基)-甲基聚硅氧烷),电子轰击质量检测器,全扫模式,升温程序为40℃保持2min,然后以10℃/min升温至120℃,接着以20℃/min升温至280℃,保持15min.液相组分通过绘制标准曲线定量,自制单组分标样稀释5个梯度,范围在5×10-6~500×10-6,获得关注组分如MCH、苯和甲苯等的标准曲线.实验的液体产物通过二氯甲烷(麦克林,HPLC)溶剂,对样品进行100和2000倍的稀释.色谱检测分别获得了气相组分的百分比浓度和液相组分的质量浓度,然后通过归一化后得到出口气液产物的摩尔分数.

结焦质量通过称重法(Sartorius BS210S)测量反应前后管子质量获取,然后由线切割方法横向截取反应管获得沿程结焦分布,沿轴向切割后的内壁结焦形貌通过扫描电镜(SEM,SU-70)、原子力显微镜(AFM,Multimode 8)、X射线光电子能谱仪(XPS,ESCALAB 250Xi)进行表征.反应管导热系数采用导热系数仪Hot Disk TPS 2500S并参照国标ISO 22007-2进行测试.采用全洛氏硬度计TH320,以直径为1.588mm的淬火钢球压入试样表面后留下的深度来确定材料的硬度值.耐热温度采用皓天设备SMC-40PF,Pt100铂电阻进行温度测定,不同炉温下反应管外壁沿程温度曲线见图2.

图2 不同炉温下反应管外壁沿程温度曲线

2 结果讨论与分析

前人研究表明,管道材质对碳氢燃料热解结焦有很大影响.为了削弱壁面催化作用,研究者尝试了反应管高温氧化钝化、采用冶金热退火工艺或者添加惰性涂层进行表面处理,结果表明这些方式可以有效抑制结焦[20].主动冷却通道常为耐高温的镍基合金管,为模拟其中的热解结焦过程,研究者多采用与其类似的材质如GH3128[21].由于本文在层流状态下开展MCH的热解结焦实验,为了增加实验的可持续性和可操作性,采用低镍含量的304不锈钢管(STS304)作为反应器,同时采用氧化钝化和还原钝化两种较为简便的表面处理方式,实现对反应管的前处理操作.获得氧化钝化管O-STS304、结焦钝化管C-STS304、氧化和结焦钝化管OC-STS304、以及作为对照的初始不锈钢管STS304和工业纯钛管.

2.1 结焦实验前的反应管表征

经过氧化和结焦处理的不锈钢管的材料性质发生变化,因此,在开始裂解结焦实验前对5种反应管进行了一系列表征,见图3.

由图3表面形貌可以看到,相比于表面光滑的STS304和TA,O-STS304氧化后形成了一些不均匀的凸起,表面粗糙度增加.经过结焦处理的C-STS304和OC-STS304表面可以明显看到形成了碳层,无定型碳已经基本覆盖了底层的丝状焦,同时表面粗糙度增加.为了定量对比氧化结焦操作对表面粗糙度的影响,采用原子力显微镜AFM对反应管内表面进行扫描,结果如图4所示.O-STS304表面粗糙度最高可达502.9nm,是原生管STS304和TA的近两倍.OC-STS304由于表面结焦,焦颗粒填充表面大的氧化颗粒间隙,使得粗糙度较O-STS304略低.而直接结焦处理的C-STS304管尽管表面结焦,但粗糙度与STS304相比增加不大,这是由于初始反应管表面较光滑,较难形成初始的结焦活性位点,因此,C-STS304表面的催化焦含量较少,气相裂解产生的大分子高沸点的多环芳烃沉积到表面产生无定型碳覆盖丝状焦,最终使得表面粗糙度不高.

(a)STS304 (b)TA

(c)O-STS304 (d)C-STS304

(e)OC-STS304

图3 5种管材结焦反应前内表面形貌(SEM)

Fig.3 Internal surface morphology(SEM)of five types of tubes before coking reaction

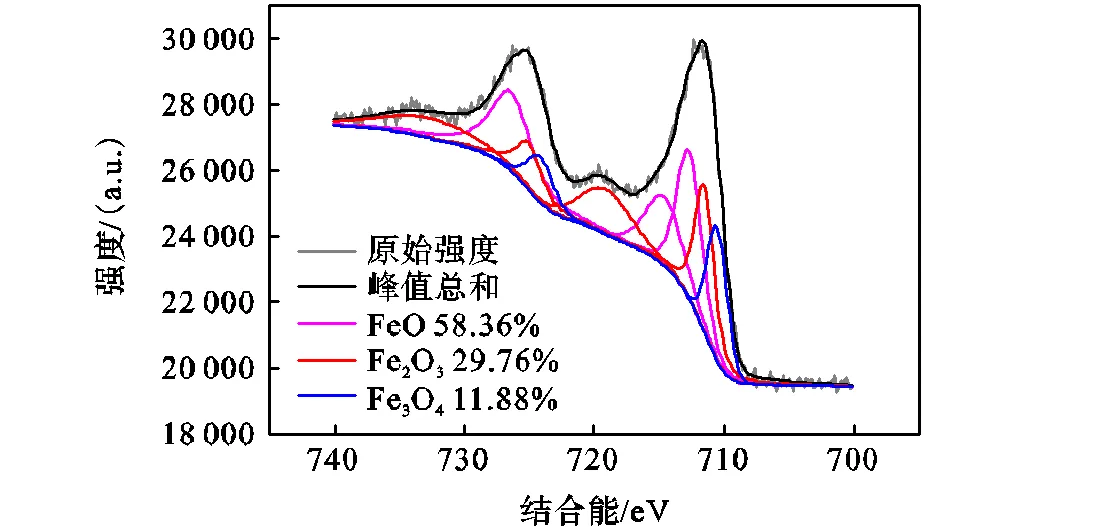

不锈钢管在氧化过程中会形成FeO、NiO、Cr2O3等金属氧化物,前两种仍具有催化活性[13,22-23],因为过渡金属元素原子核外3d轨道中的电子具有很强的活性.其中Fe、Ni原子存在d能带空穴,其接受外来电子的活化能较低,极易与富电子的碳氢化合物热裂解自由基中间体进行电子配对,形成强烈的化学吸附,最终形成焦炭.与Fe、Ni相比,Cr元素扩散到金属表面的速度较大,随着金属基体中的元素迁移加剧,表面Cr元素含量逐渐增加,Fe、Ni元素含量逐渐减少,但Cr2O3无法迅速扩散,而是覆盖在反应管的内表面,当Cr2O3成核后会迅速生长并在管内形成一层较完整的壳层,Cr2O3氧化层阻止了大量含Fe、Ni元素的氧化物的形成,Cr2O3与前驱体弱的化学吸附作用使得其具有结焦惰性,作为屏障阻止不锈钢基体与氧化气氛或裂解气氛接触,从而形成保护层抑制结焦[24].在存在碳源的裂解气氛下,催化金属及氧化物促进碳氢组分的结焦反应,发生一定程度的渗碳腐蚀,当催化物质被完全置换和覆盖时,基体的催化效应将被抑制,MCH在失去催化作用的反应管内热裂解结焦速率较低.图5显示了不同反应管材质内表面的金属元素价态分布,STS304表面Ni基本未被氧化,而经氧化后的表面Cr与Fe的氧化物峰明显,结焦处理的C-STS304由于初始催化结焦发生渗碳,内层的Ni或Fe被置换到反应管表面或游离在气相中,相对于纯氧化处理,表层Ni存在微弱的正价态峰信号,是由于生焦过程与气相碳氢组分相互作用的结果.经过氧化处理的STS304表面的Fe、Cr、Ni金属氧化物的XPS信号强度比原始表面高,经过结焦处理后其信号强度有所降低,验证了结焦处理对抑制催化的正向效果.具体地,从Fe的氧化物相对含量分布看出,氧化后Fe2+含量显著增加,而结焦处理Fe2+含量则显著减少.尽管氧化处理相比于原生管增加了有催化作用的Fe氧化物,但Cr的氧化物含量增加也抑制的Fe的催化能力,因此,氧化处理一定程度上可以起到抑制催化结焦的作用,但结焦处理可以显著提高抑制效果.

(a)STS304 (b)TA-bare

(c)O-STS304 (d)C-STS304

(e)OC-STS304

图4 处理后的不锈钢管与原生管表面粗糙度(AFM)

Fig.4 Surface roughness(AFM)of treated stainless steel tubes vs. virgin tubes

(a)STS304-Fe2p (b)STS304-Cr2p

(c)STS304-Ni2p (d)STS304 Fe2p,强度

(e)O-STS304 Fe2p,强度 (f)C-STS304 Fe2p,强度

图5 不同反应管内表面元素价态扫描及含量分布(XPS)

Fig.5 Surface element valence scan and content distribution in different reaction tubes(XPS)

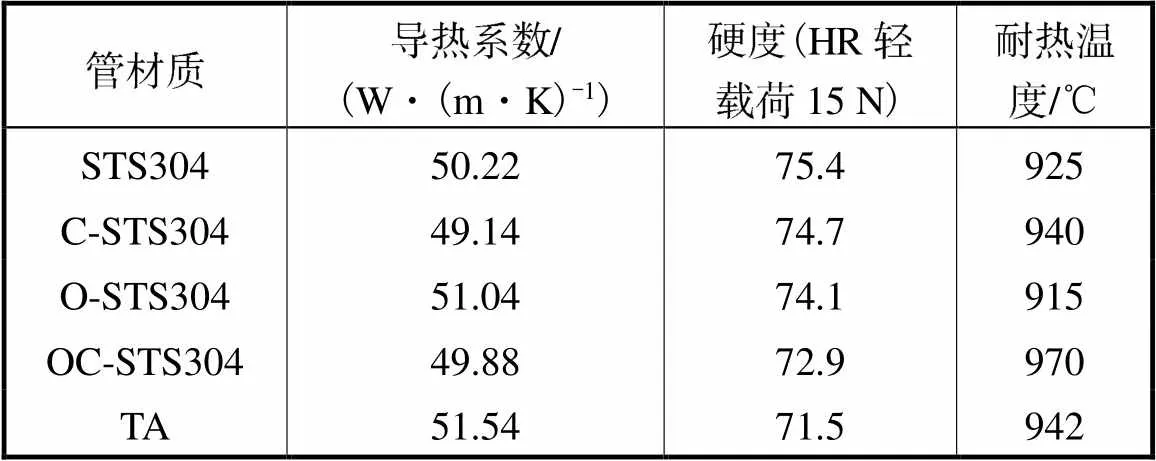

由于表面处理引入了表面物质如金属氧化物和碳层,而在主动冷却或吸热裂解过程中,壁面的导热性能是至关重要的.因此,对5种材质反应管的导热系数等参数进行了测试,如表1所示,相比于STS304,引入碳层后的C-STS304和OC-STS304导热系数降低,说明传热热阻略有增加,但其耐热极限温度增加,由于碳层对高温的耐受性较强,使得结焦处理后的管道有利于适应更高的裂解温度.氧化后的O-STS304导热系数略有升高,热阻降低,但其耐温性能却下降.无论是氧化还是结焦处理,都对其原始管材质性能产生了破坏,导致其硬度都有一定程度降低.

表1 不同反应管材质的导热系数、硬度和耐热温度对比

Tab.1 Comparison of thermal conductivity,hardness and temperature tolerance of different reaction tube materials

2.2 5种反应管的热解结焦性能对比

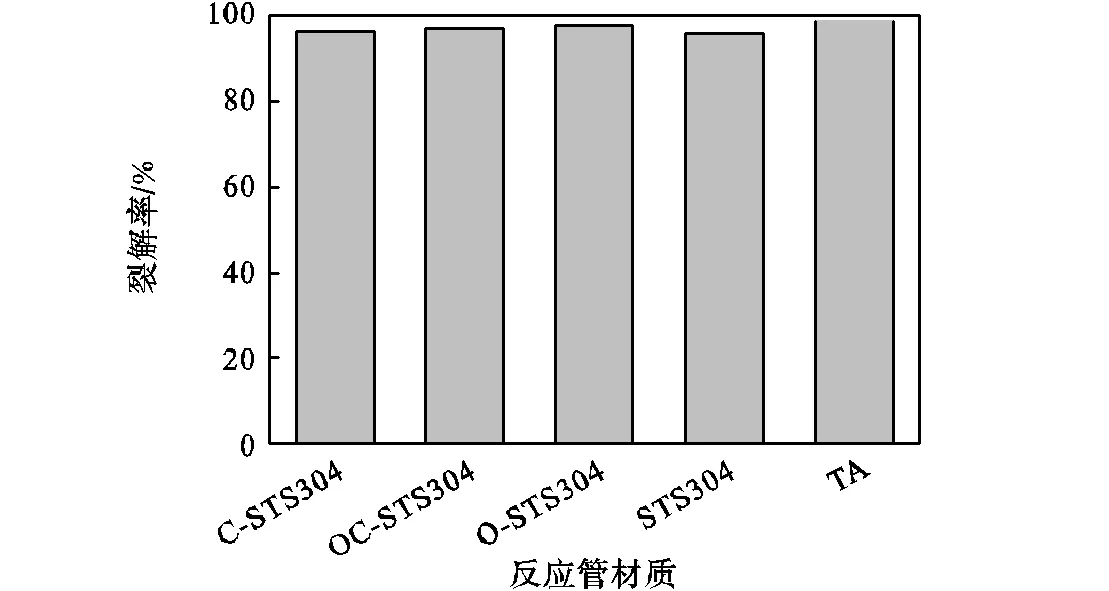

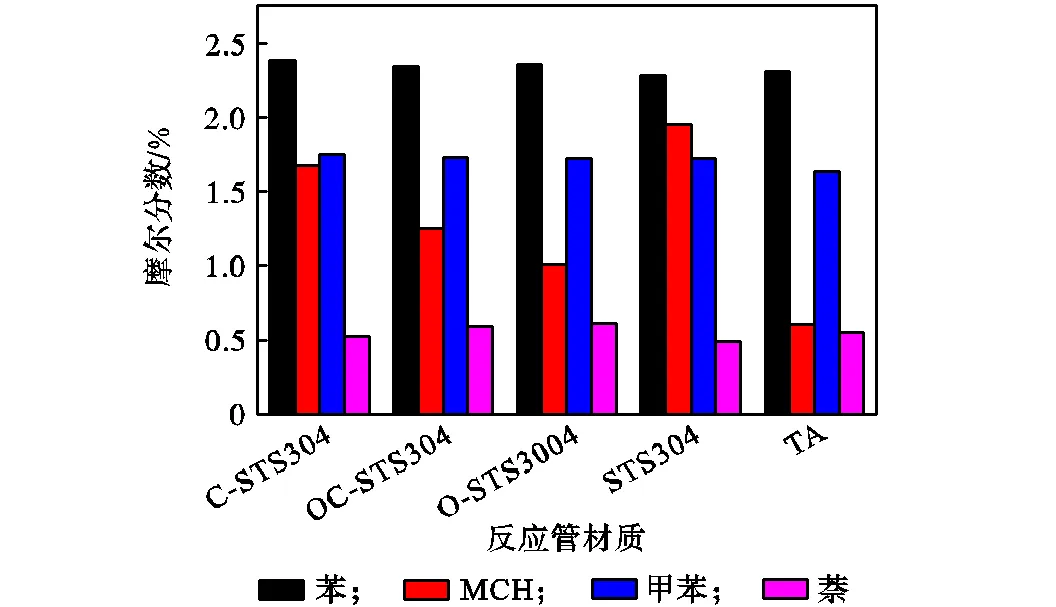

不同反应管内,MCH在700℃、1.0MPa、1.0mL/min工况下的裂解转化率如图6所示,4种不锈钢基材的反应管对应的转化率相近,细微的差别可归因于壁面导热性能的影响,由于工业纯钛管导热热阻最低,其表现的裂解率最高.进一步地对出口裂解产物进行了对比,如图7所示,主要气液产物归一化后的摩尔分数在不同反应管中基本一致,液相产物如甲基环己烷MCH的波动与裂解率对应,在误差范围近似相等.因此,经过表面氧化或结焦处理的反应管对热解过程的影响基本可以忽略.

图6 不同反应管内甲基环己烷的裂解率

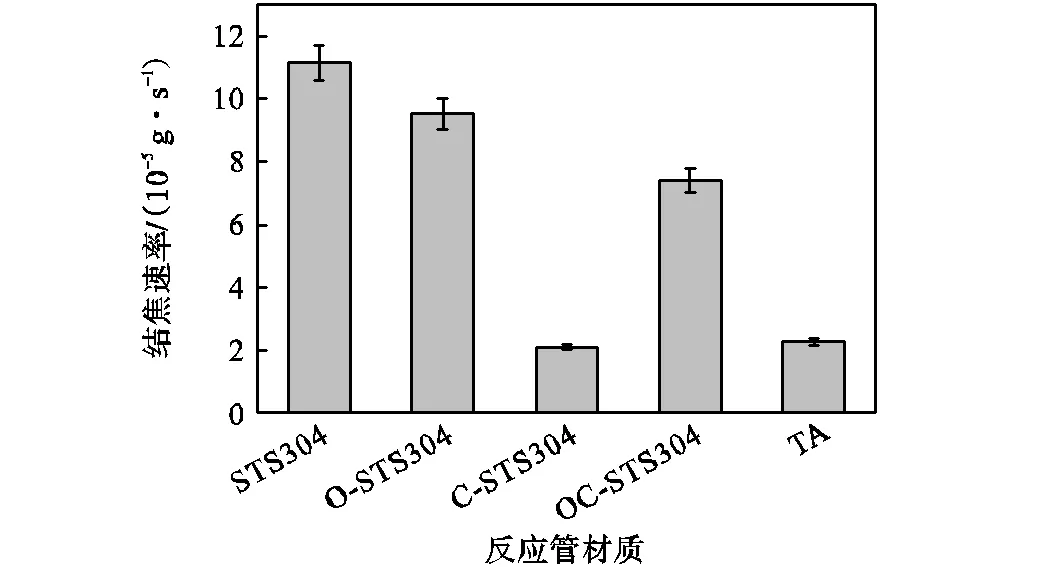

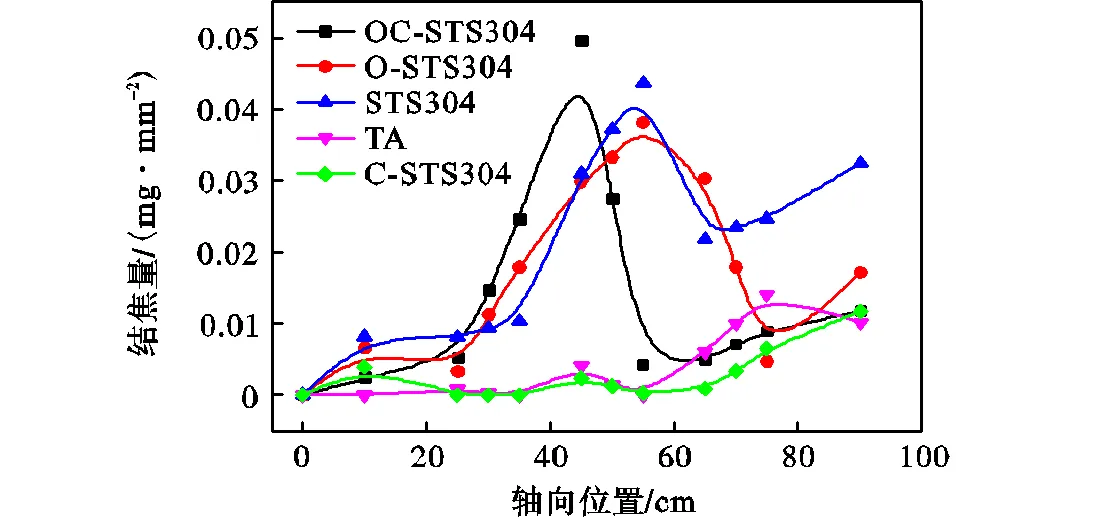

而对于结焦过程,由于固体焦在三态产物中占比最小,壁面材质对其影响较显著.图8显示了 20min结焦时长对应的平均结焦速率,STS304管结焦速率最高,O-STS304次之,OC-STS304再次之,这3种反应管的结焦速率保持较高水平(700℃-1.0MPa-1.0mL/min_MCH).这是由于STS304和O-STS304初始的催化结焦过程引发较多的催化焦造成的,与此同时,纤维状焦外侧存在缺陷如氢或烷基取代基等,为后续的热裂解结焦提供了初始活性位点,进一步提高了结焦速率.OC-STS304由于反应前的结焦处理,将一部分催化产生的丝状焦或催化金属位点覆盖,降低了结焦速率,表现为比前两者更低的结焦量.而对于C-STS304,其结焦速率与完全无催化的TA相比仍更低.一方面是由于C-STS304前处理产生焦量较少,导致其表面结焦活性位点更少,同时前处理的焦对金属表面进行了一定程度覆盖,大大削弱了催化结焦速率及其作用时长.另一方面,对不锈钢表面进行结焦前处理操作对其表面的粗糙度影响较小,整个反应内表面仍处于较光滑的状态,不利于热解结焦[25],因此,该反应管表现的结焦速率最低.本文采用的是流动反应器对不锈钢管进行结焦预处理,由于流动反应器的特点,裂解产物或结焦碳源沿程存在浓度分布,因此,管内沿程的结焦量将会不均一.图9对比了5种材质管内的结焦量沿程分布(采用切管称重法取得).结焦速率较大的STS304、O-STS304、OC-STS304等3种管材沿程的焦均呈现单峰分布,峰值位置处于40~60cm,位于恒温区的中点附近,一方面是由于气相裂解反应速率随着进口温度升高逐渐增加;另一方面管内组分在上游吸收的热量携带至下游,进一步增强了气相裂解和壁面结焦反应速率,而初始产生较多焦的位置为后续结焦提供了有效的结焦位点,因此这些位置的结焦量会持续增加,最后形成峰值分布.对于TA和C-STS304,其表面光滑和缺少结焦位点使得其沿程结焦量整体较低.各反应管出口段结焦量呈现增加的趋势是由于出口端散热效应,使得反应管尾部温度下降明显(图2),一些高沸点的焦油或碳烟可能发生冷凝而沉积在壁面,导致称重所得焦量上升.

(a)C0~C3主要气体产物

(b)C3~C4微量气体产物

(c)主要液体组分

图7 不同反应管内甲基环己烷的主要裂解产物

Fig.7 Major pyrolysis products of MCH in different reaction tubes

图8 不同反应管内甲基环己烷的结焦速率

图9 甲基环己烷在不同反应管内的结焦沿程分布

3 结 论

基于镍基催化管内的热解结焦过程,结焦速率随着反应进程逐渐减小,这归因于催化金属的覆盖效应.因此,本文提出采用结焦预处理操作对STS304反应管进行表面钝化,结合广泛使用的氧化钝化方式,对比了STS304、O-STS304、C-STS304、OC-STS304、TA等5种反应管的初始材料性能和热解结焦差异.

(1)由氧化或结焦处理后的反应管内表面粗糙度均增加,但由于结焦碳层的填充,经氧化结焦双处理的反应管内表面粗糙度增幅更小.

(2)碳层的引入略微增加了壁面的导热热阻和削弱了管道的强度,但增加了其温度的耐受性.

(3)裂解结焦实验结果表明,5种管材中MCH的裂解转化率和主要裂解产物分布基本相同,表明氧化和结焦处理对裂解吸热性能的影响很小.而对于结焦过程,结焦预处理操作体现了较明显的优势,初始碳层的引入使得其具有与完全无催化钛管相近的低的结焦速率和无明显的沿程结焦峰.

对于“氧化+结焦”表面处理方法在实际过程的可实施性以及与通过CVD方式涂覆惰性涂层的性能对比,在后期的工作可以深入开展.

[1] Li F,Li Z,Jing K,et al. Thermal cracking of endo-thermic hydrocarbon fuel in regenerative cooling chan-nels with different geometric structures[J].,2018,32(6):6524-6534.

[2] Fakhroleslam M,Sadrameli S M. Thermal/catalytic cracking of hydrocarbons for the production of olefins;a state-of-the-art review Ⅲ:Process modeling and simulation[J].,2019,252:553-566.

[3] 蒋鹏飞,宿伟毅,罗灵力,等. 裂解炉长周期运行中的问题及优化措施[J]. 乙烯工业,2020,32(3):22-28,49.

Jiang Pengfei,Su Weiyi,Luo Lingli,et al. Problems and optimization measures in long-term operation of cracking furnace[J].,2020,32(3):22-28,49(in Chinese).

[4] Liu Z,Pan H,Feng S,et al. Dynamic behaviors of coking process during pyrolysis of China aviation kero-sene RP-3[J].,2015,91:408-416.

[5] Zou R,Lou Q,Liu H,et al. Investigation of coke deposition during the pyrolysis of hydrocarbon[J].,1987,26(12):2528-2532.

[6] 曾 群. 过渡金属镍对碳氢燃料的催化结焦作用的研究[J]. 广东化工,2014,41(12):76-77.

Zeng Qun. Study on the catalytic coking effect of transi-tion metal nickel on hydrocarbon fuels[J].,2014,41(12):76-77(in Chinese).

[7] Wei Q,Pippel E,Woltersdorf J,et al. Microprocesses of coke formation in metal dusting[J].,1999,50(11):628-633.

[8] Kuznetsov V L,Usol'TseVa A N,Butenko Y V. Mechanism of coking on metal catalyst surfaces(I):Thermodynamic analysis of nucleation[J].,2003,44(5):726-734.

[9] Altin O,Eser S. Pre-oxidation of Inconel alloys for in-hibition of carbon deposition from heated jet fuel[J].,2006,65:75-99.

[10] Sarris S A,Patil M,Verbeken K,et al. Effect of long-term high temperature oxidation on the coking behavior of Ni-Cr superalloys[J].,2018,11(10):1899.

[11] 杨彩华,汪旭清,刘国柱,等. 冷却通道预氧化处理抑制碳氢燃料热裂解结焦的研究[J]. 推进技术,2014,35(2):262-268.

Yang Caihua,Wang Xuqing,Liu Guozhu,et al. Study of cooling channel preoxidation treatment to inhibit pyro-lytic coking of hydrocarbon fuels[J].,2014,35(2):262-268(in Chinese).

[12] 金 迪,徐国强,王英杰,等. 不锈钢表面氧化对RP-3航空煤油热氧化结焦的影响[J]. 航空发动机,2010,36(1):34-37.

Jin Di,Xu Guoqiang,Wang Yingjie,et al. Effect of stainless steel surface oxidation on thermal oxidation coking of RP-3 aviation kerosene[J].,2010,36(1):34-37(in Chinese).

[13] 王三星,张勇,刘斌,等. 316L不锈钢表面预氧化处理的抑焦效果研究[J]. 化学研究与应用,2016,28(7):1013-1019.

Wang Sanxing,Zhang Yong,Liu Bin,et al. Study on coke inhibition effect of 316L stainless steel surface pre-oxidation treatment[J].,2016,28(7):1013-1019(in Chinese).

[14] Wang B,Gong X,Zhang Z,et al. Investigation on carburization during the repeated coking and decoking process[J].,2020,59(29):13051-13059.

[15] 朱昌发,郭金鑫,赵书军,等. 不锈钢管内表面钝化膜ALD制备及抗结焦性能[J]. 材料热处理学报,2020,41(7):167-174,180.

Zhu Changfa,Guo Jinxin,Zhao Shujun,et al. Prepa-ration and anti-coking performance of passive film ALD on inner surface of stainless steel pipe[J].,2020,41(7):167-174,180(in Chinese).

[16] 郭晓蒙,青芳竹,李雪松. 石墨烯在金属表面防腐中的应用[J]. 物理学报,2021,70(9):7-19.

Guo Xiaomeng,Qing Fangzhu,Li Xuesong. Applica-tion of graphene in metal surface corrosion protection[J].,2021,70(9):7-19(in Chinese).

[17] 张 震. 利用金属催化法在硬质合金表面原位生长石墨烯球膜[D]. 北京:中国地质大学(北京),2019.

Zhang Zhen. In Situ Growth of Graphene Spherical Films on Cemented Carbide Surfaces Using Metal Cataly-sis[D]. Beijing:China University of Geosciences(Bei-jing),2019(in Chinese).

[18] 吴 涛,张晓伟,蒋业华. 过渡金属表面CVD石墨烯的生长机理研究进展[J]. 功能材料,2017,48(6):6050-6056.

Wu Tao,Zhang Xiaowei,Jiang Yehua. Research pro-gress on the growth mechanism of CVD graphene on transition metal surface[J].,2017,48(6):6050-6056(in Chinese).

[19] Li H,Wang X,Song Q,et al. Experimental investiga-tion of n-heptane unsteady-state pyrolysis coking charac-teristics in microchannel[J].,2022,161:105384.

[20] Xing X,Zhang G,Rogers H,et al. Effects of anneal-ing on microstructure and microstrength of metallurgical coke[J].,2013,45(1):106-112.

[21] Liu G,Wang X,Zhang X. Pyrolytic depositions of hydrocarbon aviation fuels in regenerative cooling chan-nels[J].,2013,104:384-395.

[22] 李处森,杨院生. 金属材料在高温碳气氛中的结焦与渗碳行为[J]. 中国腐蚀与防护学报,2004(3):61-65.

Li Chusen,Yang Yuansheng. Coking and carburization behavior of metallic materials in high temperature carbon atmosphere[J].,2004(3):61-65(in Chinese).

[23] Ding R,Taylor M P,Chiu Y L,et al. Influence of pre--oxidation on filamentary carbon deposition on 20Cr25Ni stainless steel[J].,2019,91:589-607.

[24] 栾小建. 退役炉管和预氧化表面结焦行为与抑制技术研究[D]. 上海:华东理工大学,2011.

Luan Xiaojian. Study on the Coking Behavior and Sup-pression Technology of Decommissioned Furnace Tubes and Pre-Oxidized Surfaces[D]. Shanghai:East China University of Science and Technology,2011(in Chi-nese).

[25] Tang S,Luo X,Cai C,et al. Relationship between coking behavior in hydrocarbon fuel pyrolysis and sur-face roughness[J].,2018,32(2):1223-1229.

Inhibition of Hydrocarbon Fuel Pyrolysis Coking by“Oxidation+Coking” Treatment on the Surface of STS304 Tube

Li Haowen1, 3,Yang Zixin1, 3,Zhang Wei1, 4,Song Qianshi1, 2,Wang Xiaohan1, 2, 4

(1. Guangzhou Institute of Energy Conversion,Chinese Academy of Sciences,Guangzhou 510640,China;2. Key Laboratory of Renewable Energy,Chinese Academy of Sciences,Guangzhou 510640,China;3. University of Chinese Academy of Sciences,Beijing 100049,China;4. School of Energy Science and Technology,University of Science and Technology of China,Hefei 230026,China)

The inner surface of STS304 was pretreated by oxidation or coking to obtain reactors O-STS304,C-STS304 and OC-STS304,which were tested together with STS304 and TA(Titanium)tubes for surface morphology by SEM/AFM,surface element by XPS and thermal conductivity parameters. The introduction of carbon layer through coking increased both the roughness of STS304 tube inner surface and the thermal resistance,but inhibited the catalytic coking intensity to some extent. The temperature tolerance of the reaction tube was also improved. The coking rate of the five tubes was ranked as STS304>O-STS304>OC-STS304>TA>C-STS304. Therefore,the coking pretreatment of nickel-based catalytic reaction tubes can effectively inhibit surface coking.

hydrocarbon fuel;pyrolysis coking;flow reactors;surface coking suppression;reactor material

TK11

A

1006-8740(2024)01-0053-08

2023-02-20.

国家自然科学基金资助项目(51976219).

李浩文(1996— ),男,博士研究生,lihw@ms.giec.ac.cn.

汪小憨,男,博士,研究员,wangxh@ms.giec.ac.cn.

(责任编辑:梁 霞)