高温气候下乡村道路水泥路面混凝土施工技术分析

王媛媛

(甘肃建投路桥工程有限公司,兰州730000)

1 前言

温度对混凝土固结、平整、养护等施工环节均有影响,所以在高温气候下的道路工程施工难度较高,需要从路基施工、混凝土面板施工和道路病害治理等方面进行严格把控[1]。本项目位于甘肃省兰州市榆中县兴隆大道至高墩营自然村组路,该路段长约1.1 公里,主要用于周边980 多户3956 村民出行和运输高原夏菜,长期的货运对路面造成严重损害,需要使用水泥混凝土进行重新铺筑。施工时正处于榆中县最热的时期,平均气温在35℃以上,最高气温可达40℃,给项目施工造成巨大影响。

2 路基工程施工技术

通常来说,路基工程可以被划分为两种类型,即挖土石方和填土石方。本工程选择使用挖土石方工程。考虑到高温作业强度较大,在需要填筑的部位采用以挖作填、就近调配的原则。夯实路基时,按照设计图纸,总共分为三层。最底层是300mm 厚的级配砂石基层,中间一层是100mm 厚的粗砂找平层,最上面一层是200mm 厚的C30 钢筋混凝土面板。

2.1 基床的施工管理

当基坑开挖至指定高程后,首先需使用平整机进行平整处理,然后采用重达18 吨的大型振动机进行碾压。在碾压之前,必须将路基的平整层土壤喷洒到最适宜的水分含量,并且在填筑过程中,严格按照设计要求和技术规程对地基质量进行选择。回填和开挖道路顶部0-300 毫米的区域内,密实程度应不低于95%。在填筑层厚度不超过800 毫米的情况下,密实度不低于95%;当路基填土高度超过800 毫米时,其压实度不低于94%。在路基压实完成后,根据设计图纸要求对路基的平整度、高度、宽度、纵横坡和边坡等指标进行检查。

2.2 细粒度砂卵石路面的施工质量管理

路基上出现凹陷的地方,需要谨慎填充并进行压实。地面上的擦痕和道痕必须刮除。松软的区域需要进行耙平、洒水,随后进行压实。在进行碾压时,应测量基层的标高,并在基层边缘设置指示桩进行标识。在直线段中,每15—20 米设一根指示桩;在平曲线段中,每10—15 米设一根指示桩。在整个压实过程中,必须同时进行浇水,以确保达到最佳水分含量。如果在碾压过程中出现“软弹”和“翻浆”的情况,则必须立即停止操作,等待翻松晾干或更换适当水分含量的砂砾料后,方可继续操作。

3 混凝土面板工程施工技术

3.1 混凝土质量控制

对水泥原料及水泥混合比例的测试,至少需要提前一个月完成。由于道路混凝土以抗折强度为检测指标,因此在选择原料时必须遵循高品质和高适用性的原则。特别是对水泥和外加剂的选择,将对新拌混凝土的适用性和耐久性产生重大影响。在不同的施工阶段、施工方法和施工时间下,都需要对混合料的配比进行多次优化。所制备的混凝土应具备收缩小、耐磨性好的特点[2]。另外,受高温影响,混凝土的水灰比与抗压强度、弯曲强度之间需有较好的线性关系。综合考虑后本项目选择使用钢纤维混凝土进行施工,钢纤维混凝土就是具有钢纤维特性的复合混凝土材料,常用于高速公路的铺设,应用在本项目中能够较好地满足抗拉强度与极限延伸率的要求[3]。

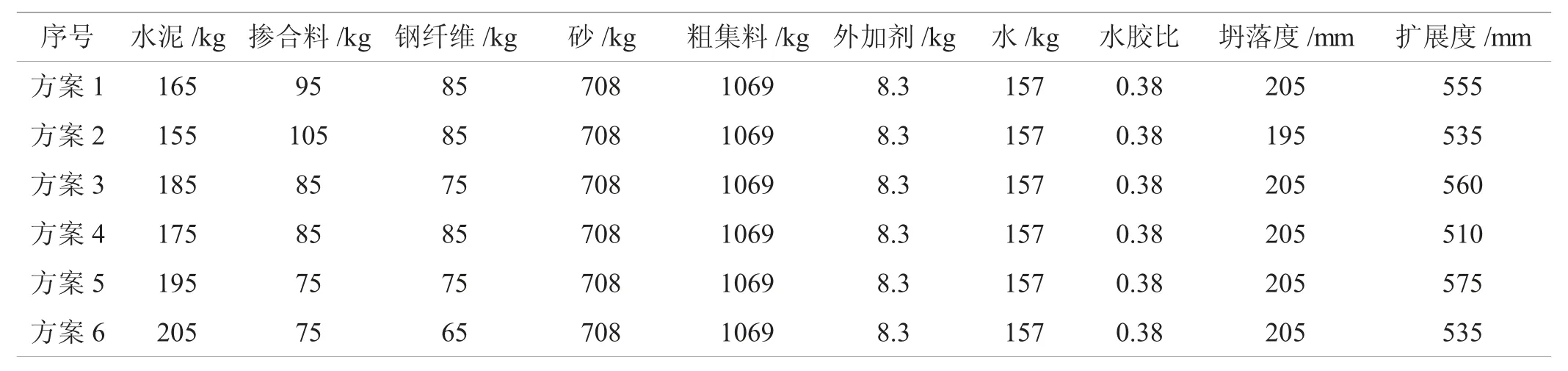

基于此,本项目设计六种钢纤维混凝土配合比方案进行比选,具体配比方案如表1 所示。

表1 钢纤维混凝土配合比方案

考虑乡村道路工程节省水泥用量,降低施工成本的因素,本项目选取方案1 进行配比,并对其进行性能测试,测试结果如表2 所示。

表2 水泥常规性能试验结果

3.2 现场施工质量控制

3.2.1 模板和钢筋

乡村道路铺设中应尽量采用槽式模板,模板高度应与水泥地面的厚度相匹配,并尽量减少木板模板的使用量。模板必须稳固、准确,不能有任何偏差,模板顶部必须符合设计标准;模板连接处应紧密、平坦,无交叉或裂缝。在浇注混凝土之前,应在模板表面涂抹废油或离型剂;钢丝网应整齐铺放,避免容易被踩踏的情况发生;弯曲或翘起的部分需要修整,水泥垫应排列整齐,确保钢筋网位于水泥面板的中央。在钢筋网格上设置水平支撑筋,并将其与铺装层的中线平行固定在传力棒上[4]。未浸入水泥中的传力棒一端应涂抹沥青,加上护套,以防滑动。

3.2.2 混凝土浇筑

按照在施工过程中所采用的摊铺和振捣方式,可以将路面混凝土的施工划分成三种类型:第一种为手工摊铺,插入式振捣器进行振动;第二种为振动摊铺,使用内置振动器振动;第三种为平铺机进行摊铺,配以内置振动锤进行振动。在本项目中,由于施工人员较多、施工设备较少,所以综合运用了上述三种方法。后两种方法在工程质量及工作进度上均比前一种方法有较大优势,本文重点阐述后两种方法的主要技术要点。

(1)振动梁摊铺施工工艺

本项目混凝土路面板厚度超过200mm,为了确保充分的振捣效果,振动梁的电机功率不得低于2.2kW,并且主梁必须笔直、光滑、易于拉动。在施工过程中,应尽可能保证混凝土的均匀分布,层厚宜采用疏松的厚度,根据具体场地条件可以调整疏松层厚度,一般可采用1.05的误差值。使用插入式振动工具时,应遵循慢起快落的原则,垂直插入混凝土中,振捣时间和振动半径必须达到规定标准。

对于浇注完成后出现凸出或凹陷的模板,应手工铲除或修补,再使用振动梁进行振捣和按压,直到混凝土表层浮出水泥层,达到整体水平。如果表层浮浆量不足或不够平坦,可以再次使用圆筒型钢滚子或大直径钢管对表层进行打磨,以缓解后续的密集修整的工作压力。待0.5 小时后,可以进行首道稠密涂刷,建议使用钼、铁混合涂刷。工作人员在横梁(板)上进行找平工作时,不得踩在混凝土混合料上,也不得用纯水泥砂浆进行找平填充。在初凝固后,再次使用铁粉对表面进行密实处理,同时将表面压扁。在终凝之前的三次涂面非常关键,需要大力压实抹平,对于有细微裂缝的部位,应使用木抹子敲击,并反复压抹,将混凝土表面整平。

饰面施工结束后,应立即进行压缝滚拉,以保留1~2mm 的防滑纹路在混凝土板面上。需要注意的是乡村道路铺设泥灰较大,需要经常清除卷材上的残留泥灰,避免对道板造成拉毛和划痕。在施工过程中,应根据温度变化对混凝土的影响进行养护,并尽可能避免由高温引起的塑性开裂或风裂。常用的养护方式包括:遮阳洒水养护、塑料薄膜养护和围堰上浇注养护[5]。需要进行两周的湿润养护,当水泥板的强度达到25%以上时,可以拆除模板;强度检测数值超过设计值的2 倍时,道路才能通行。

(2)摊铺机摊铺施工工艺

在使用该设备时,必须遵守施工规范。单次施工的单位长度应保持在30 米以内。在进行“正振动,倒退静滚”施工2—3 次后,方可进行“前后静滚”施工。严禁进行“后退振动”操作,并且振动次数不得过多,否则会导致砼表层浮浆过多,从而引发砼脱层问题。振荡结束后,应立即进行平整处理,以便去除产生的浆条[6]。后续施工和振动梁摊铺施工工艺相同。

3.2.3 接缝施工

设计要求接缝的间隔为30 米。在接缝的上方应进行浇注填充物,并在底部设置膨胀板。接缝处应与道面中线垂直相交,并且两侧的宽度应保持一致,不应在两侧之间加入浆料。填充层可以使用柔软且具有弹性的木材或预先铺设的柏油路面板,并进行防腐处理。水平缩缝之间的距离不能超过5 米。通常情况下,采用切割的方法来处理水平缩缝,切割的深度应在3—5mm 之间。切割线为直线,并且切割力量应在25%—30%之间。在混凝土养护结束后,膨胀裂缝和施工裂缝等部位必须立即进行填充。填料应选择具有良好粘性、防水、耐温特性的材料。另外,在进行接缝施工时,接缝内必须保持干燥和清洁。在较高温度条件下,填充物的高度应与板材相同。

4 混凝土表面裂缝修复措施

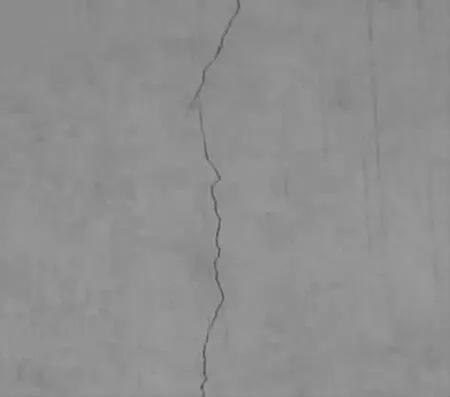

本项目施工后,发现前期铺设的混凝土表面出现纵向的细小裂缝,如图1 所示。

图1 混凝土表面裂缝

根据图1 可以得知,该裂缝属于典型的混凝土早龄期裂纹病害,项目组迅速对病害进行分析,总结成因如下:

(1)早上浇筑的混凝土的塑化期为10:00-14:00。在该时间段,温度达到最高点,导致混凝土表面的水分迅速蒸发,进而产生较大的表面张力。混凝土的强度增加无法承受表面张力,就会导致开裂。

(2)由于水分迅速散失,混凝土表层容易形成假凝结层。这些假凝结层容易误导建筑工人对混凝土强度发展过程的理解,使得浇注时间变短。当拉线结束时,混凝土尚未完全终凝。此时,由于其抗拉强度无法抵抗快速收缩所引起的表面张力,会出现裂纹。

(3)某些阶段存在振动质量差的问题,比如拖动振捣和振捣不足。有些建筑工人为了省事而减少打浆的数量。

为解决裂缝病害,项目组提出以下措施:

(1)为了避免在高温环境下进行混凝土的塑性阶段施工,应提前安排施工进度,避开10:00-14:00 的高温时段。

(2)可以适当减少混凝土配料的用量,以缩短混凝土的凝固时间。

(3)需要加强混凝土施工的各项工作,包括前期准备、浇筑和后期处理等。对混凝土的振动和浇注施工要进行严格监控,不能在振动过程中拖延时间,也不能出现漏振或过度振动的情况。在施工过程中,需要根据不同阶段及不同工序及时对混凝土进行紧固处理。另外,在进行混凝土施工之前,地面不能有任何积水。铺筑结束后,应立即使用麻袋片覆盖,以避免强烈光线的直接照射,减少水分的蒸发。覆盖后的3~4 小时内喷洒水进行干燥处理。

通过上述措施,使混凝土表层裂缝问题得以有效解决,达到了施工要求。

5 结论

综上所述,高温条件下,道路工程施工难度较高,除了抗压、抗折等基础性质之外,强化后的耐磨性、稳定性、抗渗性等一系列的综合性质也需要重视。本项目的施工方法已经通过道路工程质量检验,具备一定的普适性,希望能够为类似工况的乡村道路工程建设提供借鉴。