催化裂化三机组能效实时计算与应用*

陈文武

(1. 化学品安全全国重点实验室,山东青岛 266104 2. 中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

“双碳”已成为国家重大战略目标,而现有装置优化节能则是“双碳”的重要举措。长期以来,生产装置工艺节能优化已经得到了足够重视,也取得了很好的节能效果,而对于设备节能则重视程度不足。实际上,转动设备耗能在装置用能结构中占有较高的比例。以炼油过程耗能最高的催化裂化装置为例,国内催化裂化装置的平均能耗占炼油企业能耗的1/3,按2015年中国石化催化裂化装置能耗调研数据,大型机组和机泵等转动设备耗能量约占装置总耗能量的5%[1]。

烟气轮机-主风机-电动机/发电机三机组是催化裂化装置的核心设备,其能效的高低直接影响着催化裂化装置能耗。三机组原理、结构复杂,运行参数众多,参数间相互耦合作用较强。当前,由于存在各种认识上的误区,三机组的能效计算方法不统一且不准确,造成既无法及时进行不同装置机组能效的横向比对,也很难准确掌握机组本身能耗的历史变化趋势,机组能效管理缺乏目标性、紧迫感和优化方向指导,制约了机组能效的提升。王葆华,等[2]采用焓降法、核算法、膨胀功法等3种离线计算方法,对中国海油某催化裂解装置烟机的能量回收效率进行了计算;张亮[3]提出了催化裂化装置烟机效率的一种离线计算方法,并分析了烟机效率的影响因素。以上方法对机组的能效计算具有一定指导性,但对机组动力学特性和实时的工艺介质热力学性能变化考虑不够全面、准确,也没有形成机组能效的实时计算方法和流程。

中国石化公司在役催化裂化装置50余套,年产能8 600余万吨,占全国总产能约40%,若能实现三机组能效的在线准确计算,在公司层面进行机组能效的比对分析,将进一步强化能耗监管,促进机组用能效率的提升,对节能降耗目标的达成具有重要意义。结合主风机、烟机的动力学、热力学特性,综合考虑了双动滑阀开度对进入烟机烟气流量的影响、主风机进风的校正流量等因素对机组效率的影响,铁耗、机械损耗不变而定转子铜耗、杂散损耗随负荷发生变化等复杂因素对主电机的功率影响等,构建了三机组能效实时计算模型,输入机组实时操作数据和烟气组成实时分析数据,进行三机组能效的在线计算,并实时对三机组运行经济性加以判断。

1 烟气能量回收工艺流程

催化裂化装置三机组多采用烟机-主风机-电动机或发电机的三机组方式配置。烟气能量回收的工艺流程见图1,催化剂再生过程形成的高温带压烟气先经过再生器内部均匀布置的两级串联旋风分离器,分离回收绝大部分催化剂颗粒后,进入再生器外第3级旋风分离器继续分离烟气中携带的催化剂细粉。经三旋分离后的绝压为0.3~0.4 MPa的650~700 ℃高温净化烟气,大部分经过烟机入口高温蝶阀进入烟机膨胀做功,将热能与压力能转变成机械能,推动烟机的转子旋转驱动同轴的轴流主风机运行,向再生器提供催化剂流化和烧焦用主风[4];另一部分带压高温净化烟气经双动滑阀后进入降压孔板室,降压后再与经烟机做功后的烟气混合后进入余热锅炉发生蒸汽。另外,为保证三旋系统的正常运行,约占总烟气量3%~5%的烟气经第3级旋风分离器底部与催化剂粉尘一起排入第4级旋风分离器,四旋出口烟气则经临界流速喷嘴后送至烟道,与烟机出口来烟气一起进入余热锅炉发汽。机组系统配置电机或发电机增加能量回收系统运行的稳定性和灵活性:当烟机输出功率超过主风机消耗功率时,即为发电机,将烟机多余功率转化为电能外输;当烟机输出功率不足以驱动主风机运行时,即为电动机,补充功率差额。

图1 催化裂化装置烟气能量回收工艺示意

2 机组能效计算

烟机是一种反动式透平,烟机效率ηt为烟机轴功率与烟机理论功率的比值,如公式(1)所示。

(1)

式中:Ne——烟机轴功率,kW;

Nt——烟机理论功率,kW。

2.1 烟机理论功率计算

烟机理论功率Nt是指进入烟机的烟气按理想绝热过程进行膨胀,达到同一出口压力时所发出的理想功率,其计算公式[5]见公式(2)。

(2)

式中:Ge——进入烟机烟气标准状态下的质量流量,kg/s;

Cp——混合烟气定压比热容,kJ/(kg·K);

T1——烟机入口温度,K;

P1——烟机入口压力,MPa(a);

P2——烟机出口压力,MPa(a);

Kf——烟气绝热指数。

烟气质量流量Ge的计算,如公式(3)所示。

Ge=ρf·V1/60

(3)

式中:ρf——标准状态下烟气的密度,kg/m3;

V1——进入烟机烟气标准状态下的体积流量,m3/min。

烟气密度ρf按公式(4)计算。

(4)

式中:Mi——烟气中第i种组分的分子量;

Yi——第i种组分的体积含量,%。

轴流主风机产生的主风进入再生器烧焦后,产生的烟气除进入烟机膨胀做功以外,还有通过双动滑阀漏量、通过四旋泄气、通过动静间隙漏量等途径没有在烟机内进行有效做功[6],因此,进入烟机做功的烟气体积流量V1按经验公式(5)计算。

(5)

式中:V1′——主风标准状态下流量,m3/min;

γA——双动滑阀A开度,%;

γB——双动滑阀B开度,%。

需要注意的是,通过烟机烟气的最大流量为烟机的额定流量,若计算流量大于烟机额定流量,则按烟机额定流量计。混合烟气的定压比热容Cp见公式(6)。

(6)

式中:Cpi——第i种组分的定压比热容平均值,kJ/(kg·K);

Yi′——第i种组分的质量分数,%。

烟气中,某种组分的平均定压比热容Cpi见公式(7)。

Cpi=(Cpi1+Cpi2)/2

(7)

式中:Cpi1——烟机入口温度T1下,第i种组分的定压比热容,kJ/(kg·K);

Cpi2——烟机出口温度T2下,第i种组分的定压比热容,kJ/(kg·K)。

烟机入口温度T1下,第i种组分的定压比热容Cpi1,见公式(8)。

Cpi1=a+bT1·10-3+cT12·10-6

(8)

烟机出口温度T2下,第i种组分的定压比热容Cpi2,见公式(9)。

Cpi2=a+bT2·10-3+cT22·10-6

(9)

式中:T2——烟机出口温度,K。

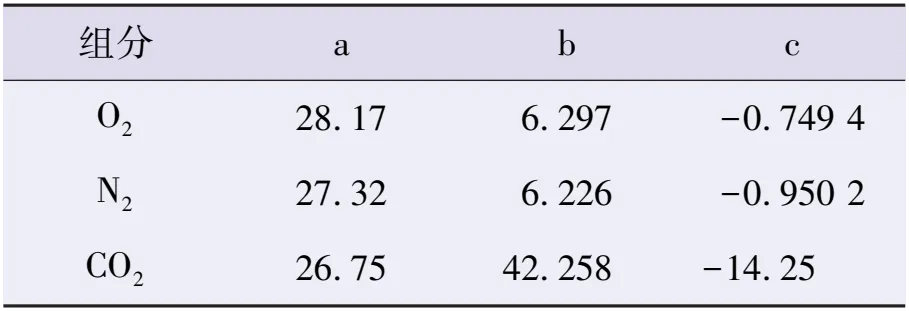

烟气中的主要组分为O2、N2、CO2等,公式(8)、(9)中,a、b、c均为常数项,不同组分的常数见表1[2]。

表1 烟气中不同组分的定压比热容常数

2.2 烟机轴功率计算

以电机电动状态时的轴功率计算为例,采用功率平衡法计算烟机轴功率Ne[5],如公式(10)所示。

Ne=Nc+Ng+Np-Nm

(10)

式中:Nc——主风机轴功率,kW;

Ng——齿轮箱耗功,kW;

Np——联轴器耗功,kW;

Nm——主电机输出功率(轴功率),kW。

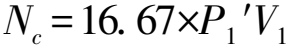

主风机轴功率Nc[2]见公式(11)。

(11)

式中:P1′——主风机入口压力,MPa(a);

P2′——主风机出口压力,MPa(a);

V1"——主风机入口修正体积流量,m3/min;

m——主风机多变指数;

ηpol——主风机多变效率;

ηm——主风机机械效率。

主风机入口修正体积流量V1"见公式(12)。

(12)

式中:T1′——主风机入口温度,K;

V1′——主风机入口指示体积流量,m3/min。

主风机多变指数m见公式(13)。

(13)

式中:T2′——主风机出口温度,K。

主风机多变效率ηpol见公式(14)。

(14)

式中:Ka——空气绝热指数。

主电机输出功率Nm见公式(15)。

Nm=Ni-Nl

(15)

式中:Ni——主电机输入功率,kW;

Nl——主电机损耗功率,kW。

主电机输入功率Ni见公式(16)。

(16)

式中:U——主电机额定电压,U=10 kV;

I——主电机运行电流,A;

cosφf——主电机满载功率因数。

主电机损耗功率Nl见公式(17)。

(17)

式中:N0——主电机空载功率,kW;

Nr——主电机额定功率,kW;

Nc——满载时主电机最大铜损耗和杂散损耗,该值随电机负荷变化,kW。

主电机空载功率N0见公式(18)。

(18)

式中:cosφ0——主电机空载功率因数;

I0——主电机空载电流,A。

满载时主电机最大铜损耗和杂散损耗Nc见公式(19)。

Nc=Nf0-N0

(19)

式中:Nf0——满载时主电机本身消耗功率,kW。

满载时主电机本身消耗功率Nf0见公式(20)。

Nf0=Nfi-Nft

(20)

式中:Nfi——主电机满负荷时输入有功功率,kW;

Nft——主电机满负荷时输出有功功率,kW。

主电机满负荷时输入有功功率Nfi见公式(21)。

(21)

式中:Ir——主电机额定电流,A。

主电机满负荷时输出有功功率Nft见公式(22)。

Nft=Nfi·ηf

(22)

式中:ηf——电机满载效率。

齿轮箱耗功Ng见公式(23)。

Ng=Nm·(1-ηg)

(23)

式中:ηg——齿轮箱效率。

联轴器耗功Np见公式(24)。

Np=Nc·(1-ηp)

(24)

式中:ηp——联轴器效率。

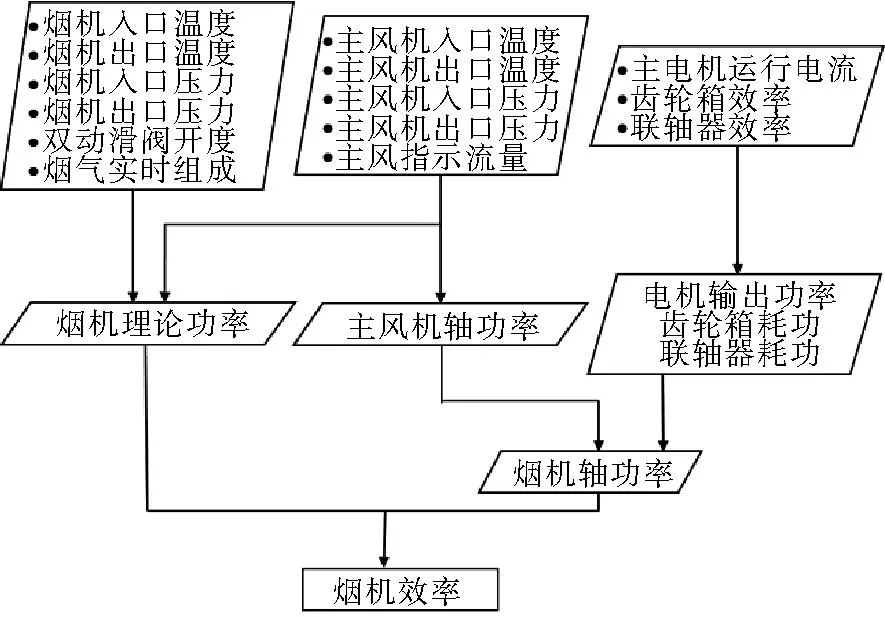

3 实时计算流程

首先,按照上述各公式,根据主风机、烟气轮机的动力学、热力学性质确定机组功率及效率的计算方法,根据电机特性参数建立电机实时功率计算方法;其次,确定输入常数项和实时运行参数;第三,计算并输出主风机、烟气轮机实时功率、效率等能效指标,用于进行机组运行经济性判断,指导优化运行与设计。三机组能效实时计算流程如图2所示。

图2 三机组能效实时计算流程

4 能效计算验证

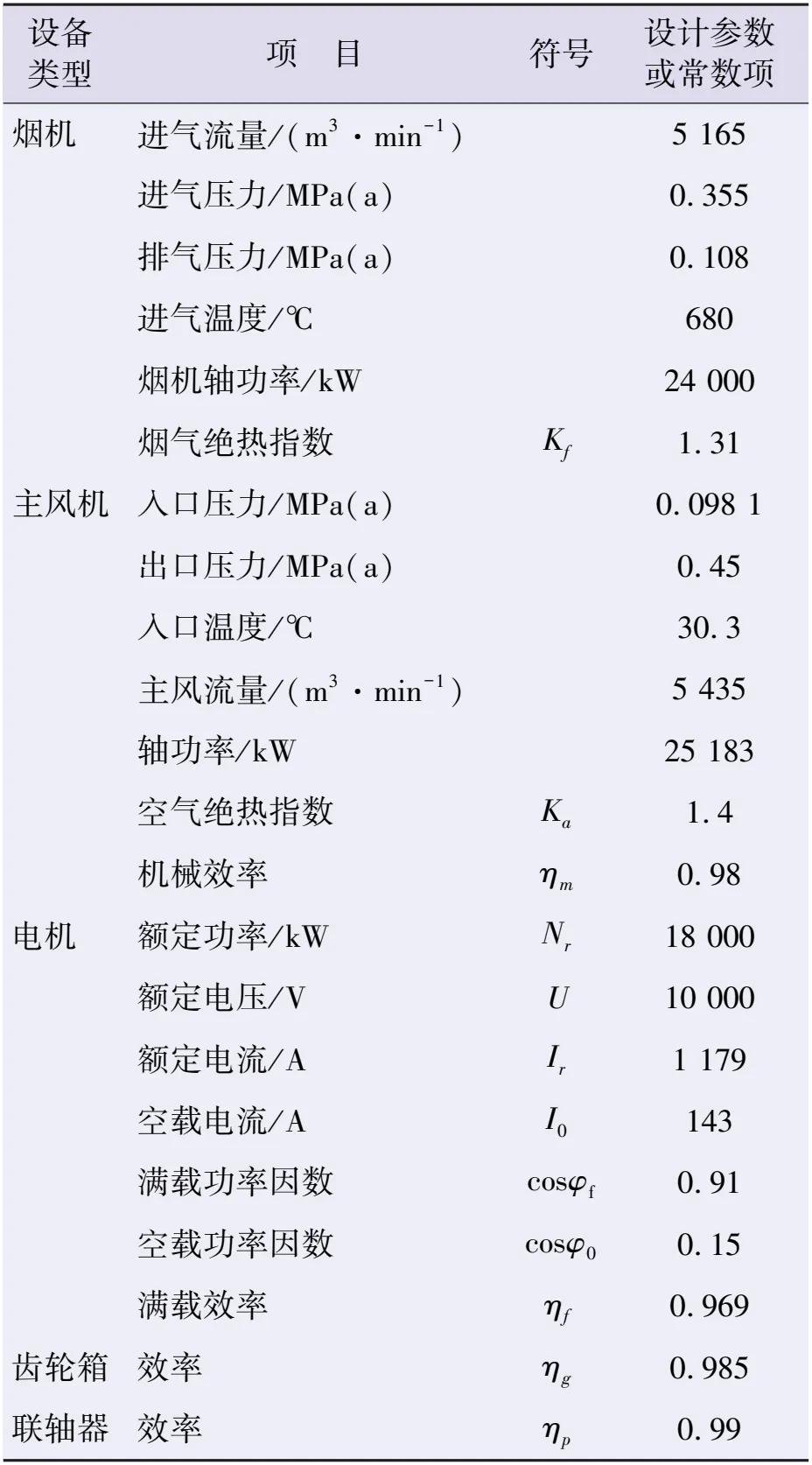

以某2.9 Mt/a蜡油催化裂化装置烟气回收系统为例,进行烟气能量回收系统能效计算验证。该装置三机组主要设计参数及常数项见表2。

表2 三机组主要设计参数及常数项

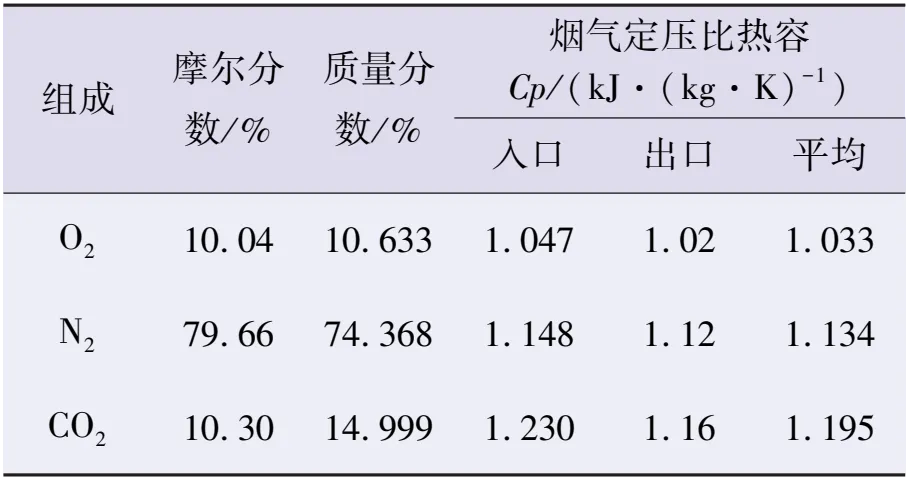

某时刻,装置烟气组成如表3所示,按照公式(7)~(9)计算混合烟气定压比热容值为1.133。

表3 烟气组成

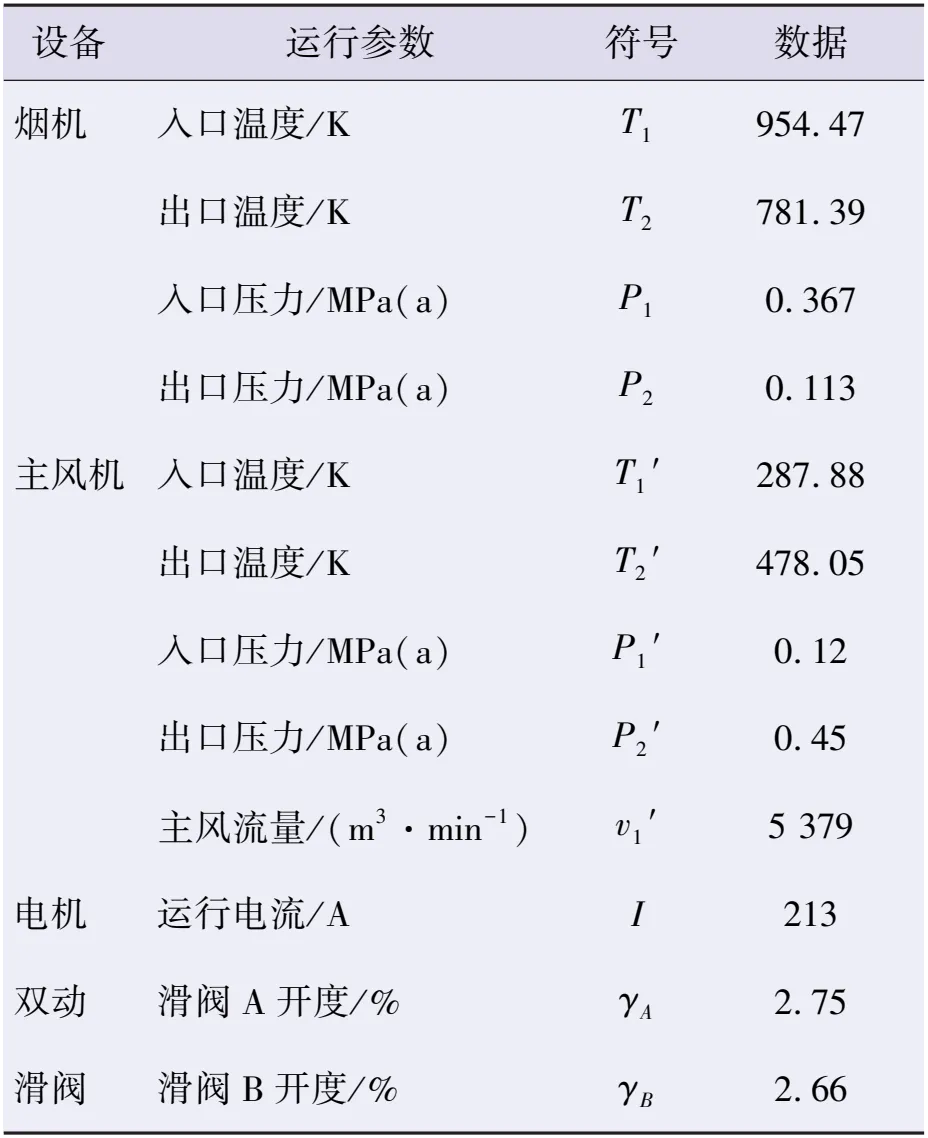

该装置烟气能量回收系统实时运行参数如表4所示,确定为计算模型的输入量。

表4 三机组实时运行参数

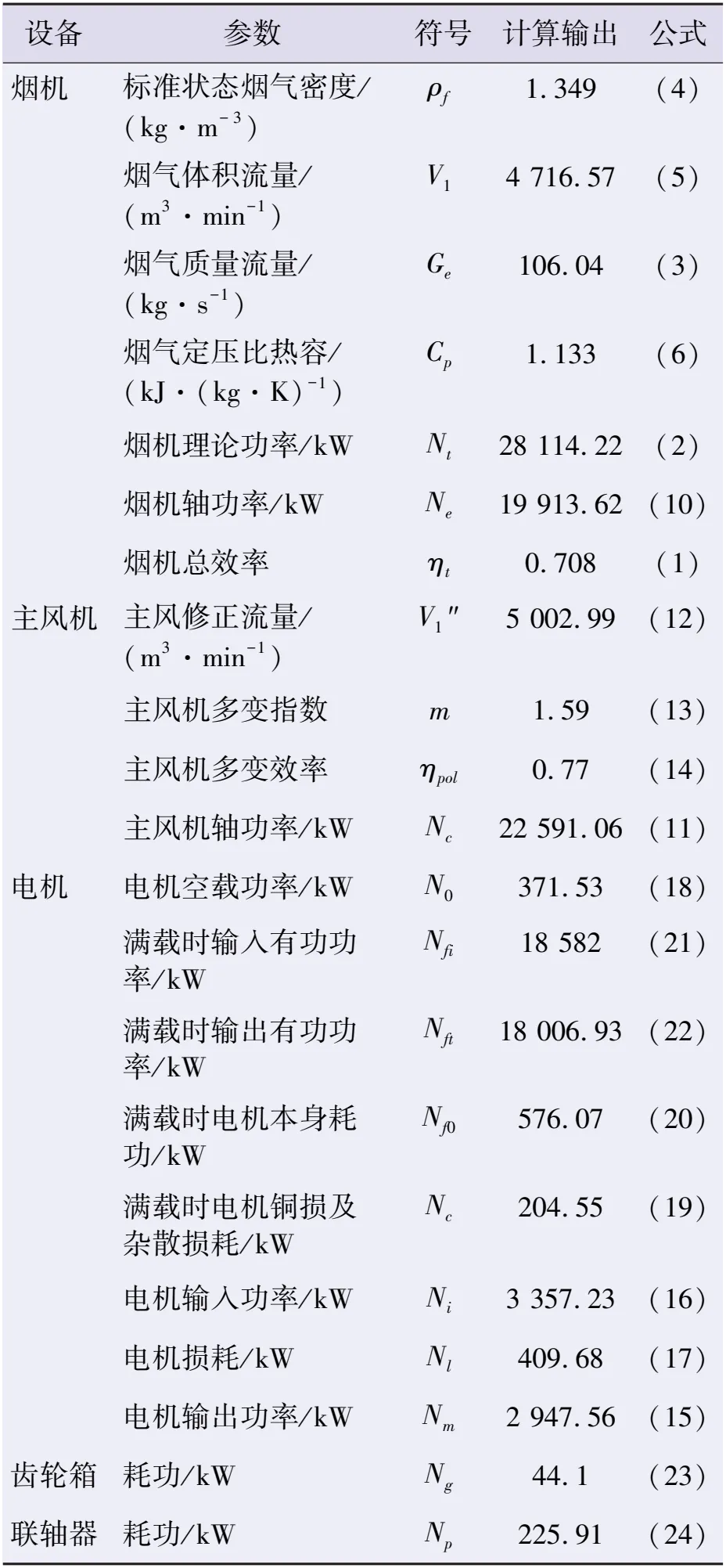

按照前节所建计算模型,将烟气轮机-轴流式主风机-电机三机组的有关计算公式及计算输出参数列入表5。

表5 三机组能效实时计算输出汇总

根据表5计算结果,该三机组在当前工况下,主风机轴功率为22 591.06 kW,主风机多变效率为77%;烟气轮机理论功率为28 114.22 kW,轴功率为19 913.62 kW,总效率为70.8%。

5 影响因素分析

催化裂化装置三机组的主要任务一是提供再生器烧焦及流化用主风,二是进行高温位烟气能量回收。在保证工艺需要的足量主风情况下,提高烟机回收能量且降低电机耗电量或增加发电量,是优化三机组运行的主要方向。因此,要从设计、操作与维护各环节共同改进,提升烟机理论功率和效率,降低主风机轴功率,从而降低主电机用电量或增加发电机发电量,切实降低装置能耗。

为提高烟机理论功率,按照公式(2)~(9),需提高进入烟机做功的烟气流量、温度和压力,降低烟机出口背压;为降低主风机轴功率,按照公式(10)~(14),需优化主风机选型、降低主风机出口压力等。

5.1 系统与机组设计

a) 提升烟机理论功率。包括通过管路和再生器设计优化减少主风机出口到烟机入口的压降[6],通过改善烟道保温降低再生器到烟机入口的温降,在保证工艺需要情况下,降低烟气经双动滑阀和三旋下泄气跑损量,以及通过优化余热锅炉和烟气脱硫系统设计降低烟机背压等[7],从工艺流程设计上保证有进入烟机的烟气具有足够做功能力,提升烟机理论功率。

b) 提高烟机效率。对机组的通流部分进行改进,提升烟机效率,如:采用高效节能动、静叶片,在提高气动效率的同时也降低叶片结垢风险;采用高效排气扩压器,提高动叶片出口截面流场的均匀度,减少流动损失,提高透平效率等[8-10]。

c) 降低主风机轴功率。对轴流主风机应选用合理的额定工作点,不能要求过宽的工作范围。通常情况下,在装置处于满负荷运行时,夏季最高气温时主风机入口静叶应保持全开状态,从而保持主风机的高效率运行,在相同的主风供应量情况下保证主风机较低的轴功率输入。

5.2 操作与维护

a) 提升烟机理论功率。提高通过烟机有效烟气流量:在保证再生器压力符合工艺要求情况下,尽量降低双动滑阀开度;加强临界流速喷嘴磨损情况检查,在四旋能正常工作情况下,尽量保证临界流速喷嘴最低烟气泄气量通过。提高烟机入口烟气温度:加强烟机入口烟道保温效果检查,对不合格保温及时处理;在保证叶根冷却需要情况下,降低冷却蒸汽流量。提高烟机入口烟气压力:保持烟机入口两道蝶阀全开状态,保证管路畅通,降低烟机入口管道压降。降低烟机出口烟气背压:烟机出口及烟气放空等部位选用压差小的烟气管路水封罐;加强余热锅炉吹灰管理;在保证烟气脱硫效果情况下,尽量降低烟气水洗塔水洗量等[6]。

b) 提高烟机效率。通过选用低稀土和磷含量的催化剂,选用过热蒸汽进行轮盘冷却,降低烟机入口粉尘浓度等措施保持烟机低结垢倾向[11],保证烟机通流部分畅通;检修时,检查烟机动叶片叶尖磨损情况,降低烟机本体烟气漏量。

c) 降低主风机轴功率。注意增加反再系统卸催化剂次数,控制再生器催化剂床层高度,保持床层低压降;加强主风机出口单向阀、主风管路单向阀、各路流化风调节阀开度检查,尽量保持全开状态,以降低系统压降。

6 结论

a) 综合考虑主风机、烟机的动力学、热力学特性以及电机特性,构建了三机组能效实时计算模型,通过输入机组实时操作数据和烟气组成实时分析数据,实现了三机组能效的在线、准确计算,可实时在线对三机组运行经济性加以判断。以某2.9 Mt/a蜡油催化裂化装置三机组为例,进行了机组能效的计算验证,计算结果为:主风机轴功率为22 591.06 kW,多变效率为77%;烟机理论功率为28 114.22 kW,轴功率为19 913.62 kW,总效率为70.8%。

b) 通过机组能效计算模型,对影响机组能效的主要因素进行了分析,结果表明,从设计、操作与维护等各环节共同改进,可实现三机组的节能降耗,具体包括:提高进入烟机做功的烟气流量、温度和压力,降低烟机出口背压,提升烟机理论功率;采用高效动、静叶片,降低烟机结垢倾向等,提高烟机效率;优化主风机设计选型,减少主风机出口压降,降低主风机轴功率等。

c) 所构建的三机组能效实时计算模型既可以通过同一机组能效历史变化趋势的对比,为机组检修维护和优化操作提供判断依据;也可以通过不同装置三机组运行能效的比较,提供设计改造及生产优化决策建议,为催化裂化装置强化耗能监督提供了必要的技术方法。