基于LOPA策略的本质职业健康评估方法应用探索*

郭强之,党文义,葛春涛,于安峰,慕云涛,刘金玲,王雅真

(1.化学品安全全国重点实验室,山东青岛 266104 2.中石化安全工程研究院有限公司,山东青岛 266104 3.中石化国家石化项目风险评估技术中心有限公司,山东青岛 266104)

0 前言

随着我国法规要求日益严格,以及化工企业健康可持续发展的需要,经济和技术已不再是影响化工装置工艺路线选择的重要要素,而在工艺设计阶段如何消除健康、安全和环境(HSE)危害、降低风险,成为化工企业普遍关心的问题。因此,在化工装置工艺设计阶段便开始关注HSE要素,尽量实现化工生产过程的本质安全及健康,是化工装置安全平稳运行的重要保障[1]。就目前而言,化工领域本质安全评估方法主要关注安全方面[2-5],对职业健康因素缺乏本质化的评估方法,仅考虑职业危害识别和评估,无法从源头上对职业健康风险提出应对措施。因此,本文旨在建立一种基于LOPA策略的本质职业健康评估方法,并将该方法应用于化工装置工艺路线选择及职业病防护设施设置。

1 评估方法选择

目前,国外关于职业健康风险评估方法的研究已非常丰富且运用广泛。其中,定性职业健康风险评估方法包括罗马尼亚模型、澳大利亚模型、国际采矿和金属委员会模型和英国健康危害物质控制策略简易法模型等;半定量职业健康风险评估方法包括新加坡模型、模糊数学风险评估模型、作业条件危险性评价法、职业危害风险指数评估法和本质职业健康指数法(IOHI)等;定量职业健康风险评估方法包括美国环境保护署吸入风险评估模型、有毒气体半球扩散模型和生理药代动力学模型等[6]。相比国外,国内关于职业健康风险评估方法的研究相对较晚,目前的职业健康风险评估标准为GBZ/T 298—2017《工作场所化学有害因素职业健康风险评估技术导则》。

根据以上职业健康风险评估方法的特点,本研究基于危害识别、使用方便、不依赖使用者主观判断3项基本准则,将化工装置关键危害参数与本质职业健康指数法及LOPA策略相融合,形成适用于研发阶段的本质职业健康评估方法。

2 关键危害参数确定及赋值

关键危害参数包括生产工艺模式、物理危害和健康危害3大类。

2.1 生产工艺模式参数

生产工艺模式分为5种:不需要人工操作的自动化连续生产、紧急情况下需要人工现场处置的自动化连续生产、需要定期巡检的自动化连续生产、需要部分人工操作的半自动化连续生产、完全依靠人工作业的非自动化非连续生产,以上生产工艺模式赋值分别为0,1,2,3,4。

其中,不需要人工操作的自动化连续生产属于本质安全工艺模式,当出现异常工况时完全依靠安全仪表系统(SIS)、紧急停车系统(ESD)等实现闭环控制,不需要人员现场处置;紧急情况下需要人工现场处置的自动化连续生产是正常生产情况下不需要人员出现在装置现场,只有在紧急情况下需要人工现场处置;需要定期巡检的自动化连续生产是化工企业目前常用的工艺模式,内操人员在中心控制室通过分散型控制系统(DCS)及子系统进行集中控制和管理,外操人员定期到装置区进行巡检作业;需要部分人工操作的半自动化连续生产主要涉及人工投料、人工加药、人工破袋等未完全实现自动化生产的工艺模式;完全依靠人工作业的非自动化非连续生产主要靠人工完成作业,且工序非连续,完成前一道工序后再进行下一道工序,往往涉及物料从前一道工序的容器转移至下一道工序的容器中。

2.2 物理危害参数

物理危害包括4项参数:物料挥发性、物料扬尘性、操作温度和压力。其中,液体或气体挥发性(操作温度以20 ℃计)按照沸点分为低(沸点>150 ℃)、中(50 ℃<沸点≤150 ℃)、高(0 ℃<沸点≤50 ℃)、极高(沸点≤0 ℃),其赋值分别为0,1,2,3。固体扬尘性分为无法形成粉尘、低(不会破碎的固态小球,使用时几乎不产生粉尘,例如PVC颗粒、蜡片等)、中(晶体、粒状固态,使用时能见到粉尘但很快落下,使用后粉尘留在表面,例如肥皂粉、固体硫黄等)、高(细微而轻的粉末,使用时可见尘雾形成,并在空气中停留几分钟,例如水泥、炭黑、粉煤灰等),其赋值分别为0,1,2,3。操作温度分为低(操作温度≤70 ℃)、中(70 ℃<操作温度≤150 ℃)、高(150 ℃<操作温度≤200 ℃)、极高(操作温度>200 ℃),其赋值分别为0,1,2,3。操作压力分为低(操作压力≤0.5 MPa)、中(0.5 MPa<操作压力≤5 MPa)、高(5 MPa<操作压力≤20 MPa)、极高(操作压力>20 MPa),其赋值分别为0,1,2,3。

2.3 健康危害参数

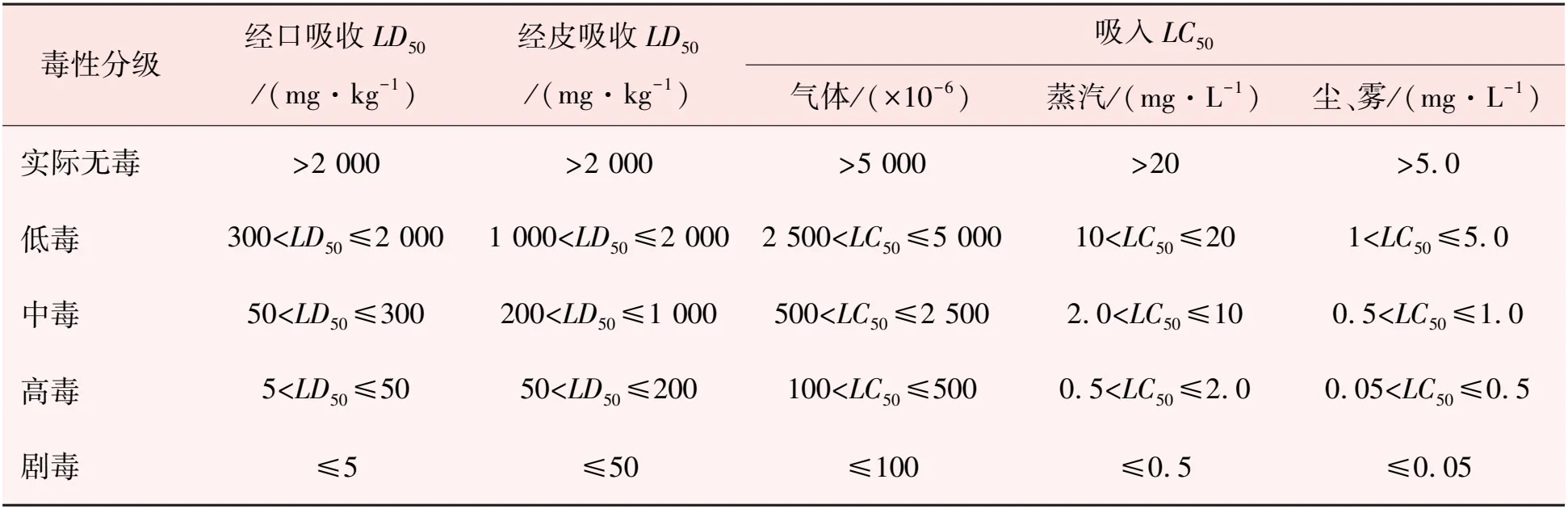

健康危害包括6项参数:吸入途径、急性毒性、致癌性、皮肤/眼刺激性及致敏性、职业接触限值、危险度术语(R-phrases)[7]。其中,吸入途径包括经皮肤吸入、经呼吸道吸入、经呼吸道+皮肤吸入,其赋值分别为1,2,3。急性毒性分为实际无毒、低毒、中毒、高毒、剧毒,其赋值分别为0,1,2,3,4,急性毒性分级详见表1。致癌性分为对人致癌(G1)、对人可能致癌(G2A)、对人可疑致癌(G2B)、尚不能分类对人致癌(G3)、可能对人无致癌性(G4),其赋值分别为4,3,2,1,0。皮肤/眼刺激性及致敏性包括无皮肤/眼刺激、轻微眼刺激(可引起轻微的皮肤水肿/红斑)、可能引起可逆性眼刺激(严重的皮肤水肿/红斑)、严重眼损伤(对眼造成不可逆影响损伤、对皮肤/眼有腐蚀、致敏),其赋值分别为0,1,2,3。职业接触限值(OEL)根据化学物质形态分为固体和气体进行赋值,详见表2。危险度术语中无急、慢性毒性效应赋值为0;R36、R38、R65、R66赋值为1;R20/21/22、R33、R40/20/21/22、R67、R68赋值为2;R23/24/25、R29、R31、R34、R35、R37、R39/23/24/25、R41、R43、R48/20/21/22赋值为3;R26/27/28、R32、R40、R48/23/24/25、R60、R61、R62、R63、R64赋值为4;R42、R45、R46、R49、R68赋值为5。以上危险度术语的解释参照GBZ/T 298—2017 《工作场所化学有害因素职业健康风险评估技术导则》。

表1 急性毒性分级[8]

表2 职业接触限值(OEL)参数赋值 mg/m3

若上述参数赋值时缺少数据资料,其赋值按照表2参与计算。

3 职业危害控制措施赋值

保护层分析(Layer of Protection Analysis,LOPA)[9,10]是目前化工行业常用的一种简化的半定量风险评估方法,通过对保护层前后的初始风险、剩余风险及风险降低过程进行分析,可对采取的安全控制措施效果进行有效评估。通常,LOPA分析主要关注以下方面:物料组成或工艺条件,安全距离,工艺或设备设计能力,报警及安全联锁系统,操作规程、培训、应急响应等管理措施。本研究基于LOPA策略的基本原则,针对确定的关键危害参数提出对应的职业危害控制措施,并基于控制措施的优先级确定权重分值。控制措施越关键,赋值越高。对于危害参数赋值为0的危害等级,不推荐采取控制措施,未采取任何控制措施的统一赋值为0。

a) 生产工艺模式方面,连续生产工艺模式、通过倒班作业减少接触或采用自动化生产模式赋值为1;变更工艺模式为需要定期巡检的自动化连续生产模式赋值为2;变更工艺模式为紧急情况下需要人工现场处置的自动化连续生产模式赋值为3;变更工艺模式为不需要人工操作的自动化连续生产模式赋值为4。

b) 物理危害的挥发性/扬尘性方面,机械全面通风或采用水喷雾抑制扬尘赋值为1;控制物料用量、避免人工操作、更换自动化系统、安装SIS系统、岗位局部通风、安装温度探测器、控制器和报警系统赋值为2;采用密闭采样器、隔离措施(例如负压操作,全程密闭)、物料替代(例如采用低挥发性物质、粉尘类物料改用球状或液体悬浮液)赋值为3。操作压力方面,安装通风系统或减压阀赋值为1;优化操作程序、安装SIS系统或压力探测器、控制器和报警系统赋值为2;无人自动化操作或调整为低压力作业赋值为3。操作温度方面,安装通风散热设施赋值为1;减少接触时间、安装SIS或带报警系统的温度探测器赋值为2;工艺调整为低温操作或管道保温使其表面温度降至60 ℃以下赋值为3。

c) 健康危害的吸入途径方面,配备的个体防护装备(PPE)仅满足部分有害因素的防护需要赋值为1;按照有害因素类型配备合适的PPE(例如防护服、防毒面具、防护手套等)赋值为2。急性毒性方面,减少高毒物料的使用量赋值为1;高毒物料替换为中毒或低毒物料赋值为2;主要物料采用低毒或无毒物料赋值为3;全程采用无毒物料赋值为4。致癌性方面,减少致癌性物料的使用量赋值为1;使用致癌性更低的物料赋值为2;不采用对人致癌(G1)及对人可能致癌(G2A)的物料赋值为3。皮肤/眼刺激性及致敏性方面,作业现场配备急救药箱并配备相应的急救药品、配备防护手套、防护眼镜等专门的PPE赋值为1;避免使用强酸、强碱,或使用稀释后的强酸、强碱赋值为2;减少刺激性、腐蚀性物料的存储量及用量赋值为3;不采用具有刺激性、腐蚀性的物料赋值为4。职业接触限值方面,采取危害告知、职业健康监护或进行超标点隐患治理确保作业人员接触有害因素水平符合国家职业接触限值要求赋值为1;采取日常监测确保作业人员接触有害因素水平低于50%OEL(行动水平)或合理安排作业以减少作业人员接触有害因素时间赋值为2;开展日常监测确保作业人员接触有害因素水平低于10%OEL或设置符合有害因素特点职业病防护设施并确保其运行稳定赋值为3;开展日常监测确保作业人员接触有害因素水平低于1%OEL或开展LDAR泄漏检测防止跑、冒、滴、漏等从源头进行控制措施赋值为4。危险度术语方面,开展定期监测及职业健康监护、提供防护服、防毒面具、防尘口罩、防护眼镜、防护手套等PPE并按时发放赋值为1;设置合理的通风设施、喷淋洗眼器、气防柜、急救药箱等急救或损伤紧急处置用品或设施赋值为2;设置配备净化回收设施的新风系统、工艺过程和处理系统整体密闭赋值为3;淘汰落后工艺禁止使用高毒物料或低毒物料代替高毒物料赋值为4;采用无毒物料赋值为5。

4 风险指数计算

基于LOPA策略原则,通过对工艺模式、物理危害及健康危害初始风险进行分析并赋值,计算本质职业健康风险指数,并结合采取的职业危害控制措施,计算残余风险指数并确定本质职业健康风险等级。本质职业健康风险指数由公式(1)计算得来。本质职业健康风险指数减去职业危害控制措施的赋值分数可得到各指标的残余风险值,各指标的残余风险值之和为残余风险指数,由公式(2)计算得来。根据表3确定本质职业健康风险等级,并以此可对化工装置工艺的本质职业健康水平进行半定量评估。

表3 本质职业健康风险等级

I本质=∑(I工艺,i+I物理,i+I健康,i)

(1)

I残余=∑[(I工艺,i-I控制,i)+(I物理,i-I控制,i)+(I健康,i-I控制,i)]

(2)

式中:I本质——本质职业健康风险指数;

I残余——残余风险指数;

I工艺,i——第i个生产工艺模式危害指数;

I物理,i——第i个物理危害指数;

I健康,i——第i个健康危害指数;

I控制,i——第i个职业危害控制措施指数。

5 案例研究

选择烷基化装置的3种不同工艺路线,结合装置项目可行性研究报告及设计阶段提出的职业危害防护措施,按照LOPA策略原则及本质职业健康风险指数法,分别计算各工艺路线的残余风险值,并确定各工艺路线的本质职业健康风险指数风险等级。

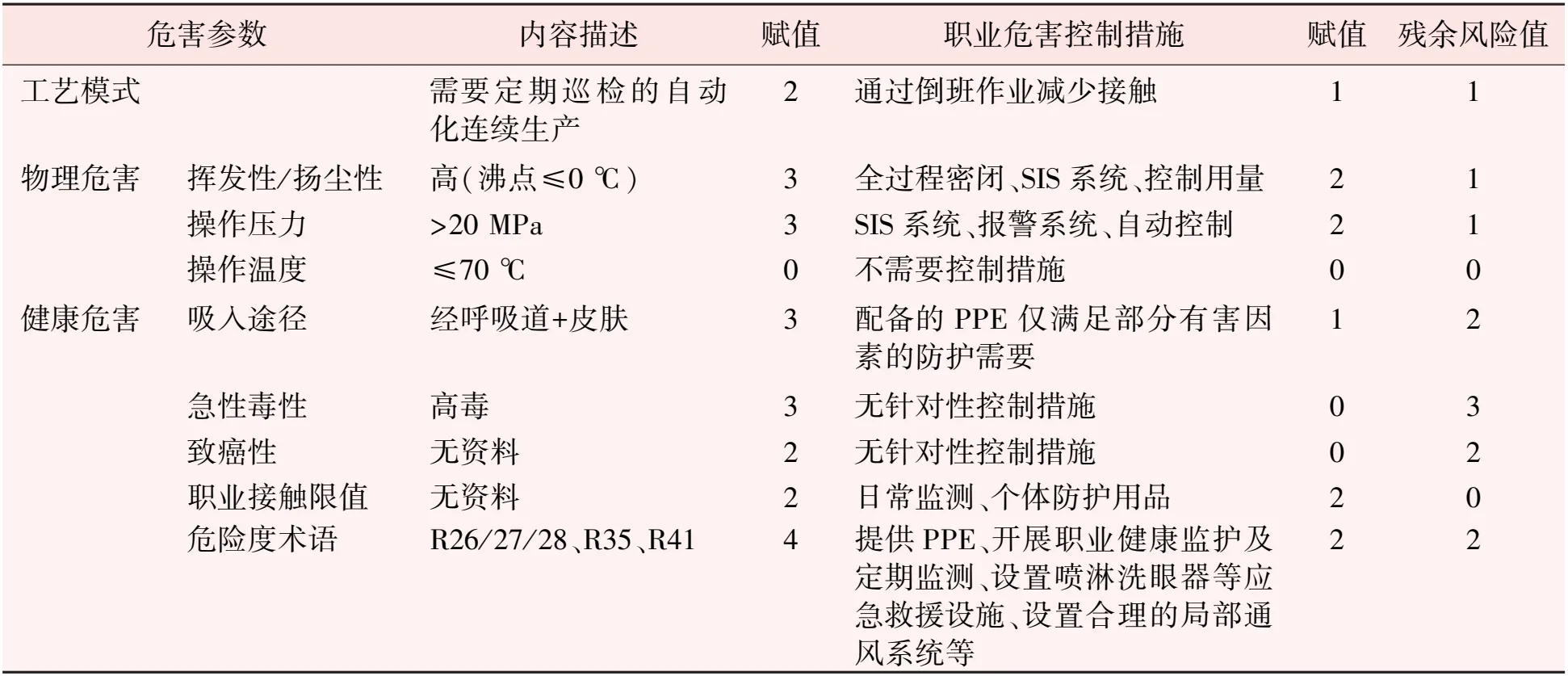

a) 工艺路线1:氢氟酸法。该工艺路线采用氢氟酸作为催化剂,是较早进行烷基化生产的技术路线。由于氢氟酸有强腐蚀性,且毒性较高,因此需要配套安全隔离设施,最大程度减少氢氟酸的泄漏。该工艺路线危害因素种类、采取的职业危害控制措施及残余风险值计算见表4。

表4 氢氟酸法工艺路线残余风险值计算

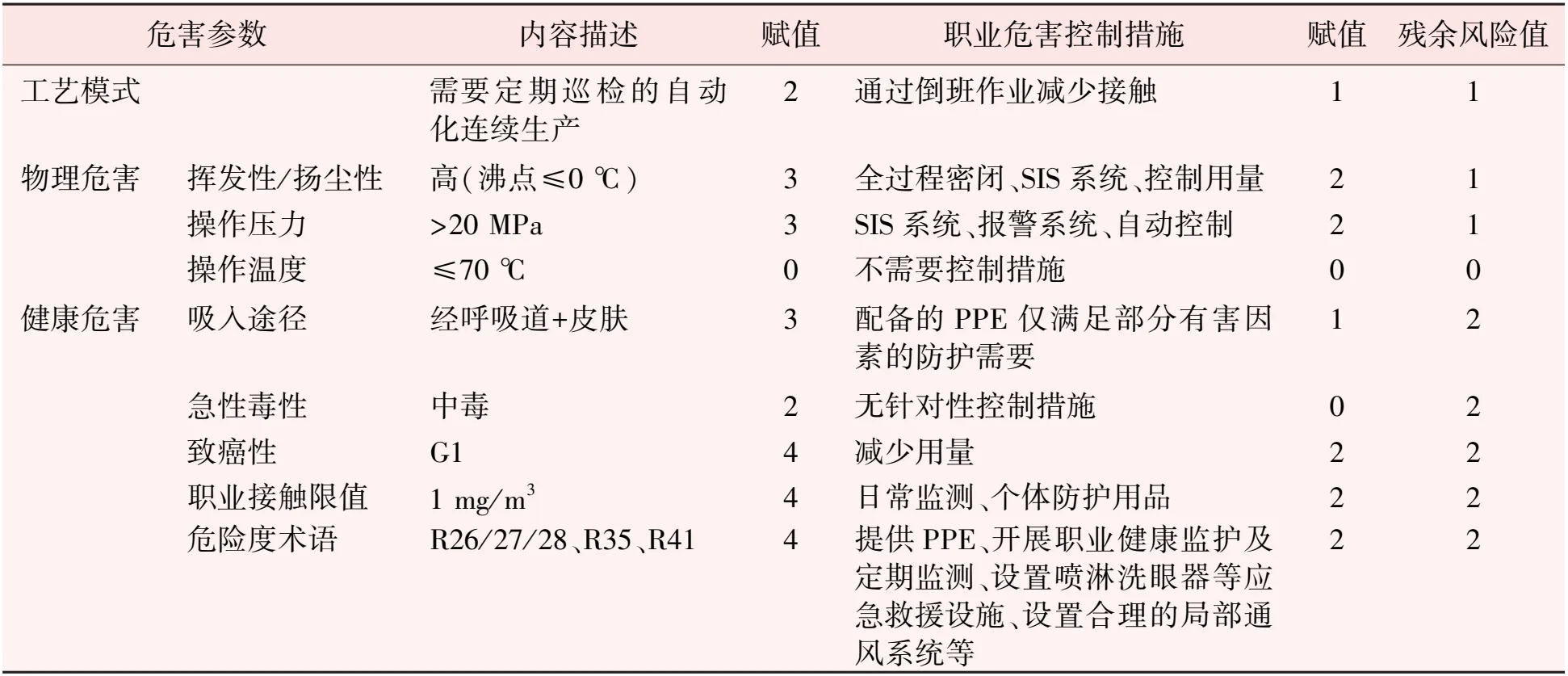

b) 工艺路线2:硫酸法。该工艺路线采用浓硫酸作为催化剂,技术成熟,泄漏后不会形成对人体伤害的气溶胶,但由于浓硫酸具有强腐蚀性,装置设备容易腐蚀,废酸处理困难,需配套废酸再生装置。该工艺路线残余风险值计算见表5。

表5 硫酸法工艺路线残余风险值计算

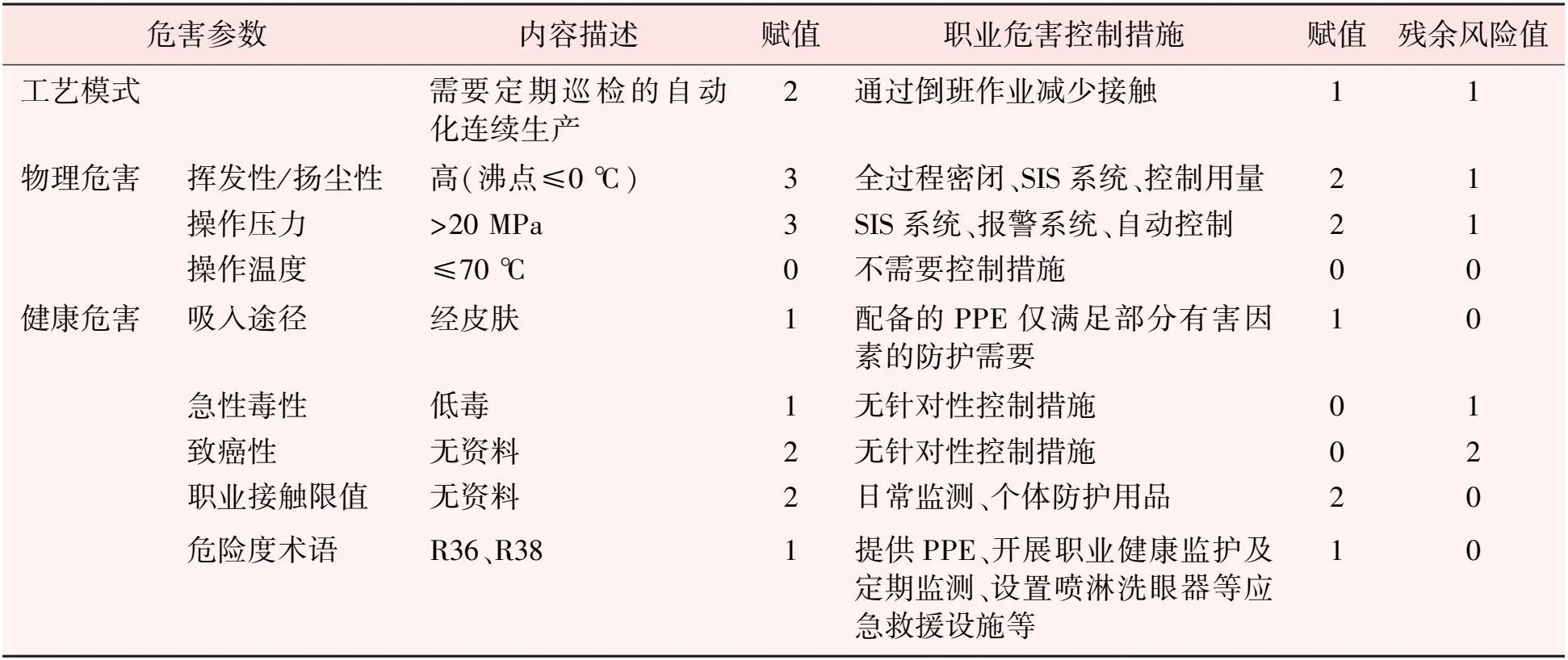

c) 工艺路线3:离子液法。离子液是指全部由离子组成的的液体催化剂,具有不易挥发和燃烧的优点,环境友好。该工艺路线残余风险值计算见表6。

表6 离子液法工艺路线残余风险值计算

根据公式(1),3种工艺路线的本质职业健康指数即为危害因素赋值之和。根据公式(2),表4~6中3种工艺路线各自的残余风险值之和即为其残余风险指数,结合表3可判断不同工艺路线的本质职业健康风险等级,结果见表7。

表7 3种工艺路线本质职业健康风险等级计算

从表7可以看出,3种工艺路线虽然采用了相似的职业危害控制措施,但各工艺路线残余风险值仍相差较大,其中氢氟酸法和硫酸法工艺路线存在较大职业危害,离子液法工艺路线职业危害低,出现以上结果主要是3种工艺路线本质职业健康指数差异较大。针对以上情况,可通过2种途径降低残余风险值:一是使用离子液替代氢氟酸和硫酸作为催化剂;二是氢氟酸法和硫酸法工艺路线采取更为严格的职业危害控制措施。

6 讨论

本质职业健康的理念源于Kletz 20世纪70年代提出的本质安全理念[11],其定义是通过限制有毒化学品,以及对劳动者健康造成不利影响的操作程序或参数的使用来减少或避免工作场所的健康危害[12]。由于工艺设计是化工工程设计的源头,加强并重视工艺流程的本质职业健康设计,从源头提升本质职业健康水平,能够有效降低健康危害发生的概率,这也是化工行业从源头控制职业病危害最有效的策略。

a) 在化工装置工艺设计方面,通过工艺流程的简化和优化、不同设计方案的本质职业健康评估等措施,可提高化工装置本质职业健康水平。相比后期增加职业病防护设施投资或采取更为严格的职业危害控制措施,在工艺设计阶段开展本质职业健康评估可大大降低装置运行成本,且防护效果更佳[13]。

b) 在职业健康关键危害因素选择方面,职业健康与职业安全的主要区别在于危害因素影响的持续时间,其中职业健康除关注有害因素的急性健康损伤外,重点关注有害因素长期暴露对作业人员的健康影响,而职业安全关注短期暴露或事故状况下的风险[2]。因此,在关键危害因素选择方面,本研究在本质安全思路的基础上,重点关注职业健康因素。

c) 在职业健康风险评估方法方面,相比于GBZ/T 298—2017及其他职业健康风险评估方法[14],本研究在本质职业健康指数的基础上,通过对采取的职业病防护设施进行赋值并计算残余风险,既可以对不同的工艺路线进行对比分析,筛选出更符合本质职业健康的生产工艺,还可以针对同一工艺路线采取不同的职业病防护措施后的残余风险进行评估,为企业采取更为合理的职业病防护措施提供依据。此外,通过风险等级判定及推荐的职业危害控制措施,也可为职业健康分级管控提供判定依据。