热失控状态气液两相的锂离子电池建模及修正方法研究

廖世勇,吴 浩,吴胜利,邢文婷

(1.重庆交通大学 交通运输学院, 重庆 400074;2.西安交通工程学院 交通运输学院, 西安 710300;3.重庆工商大学 管理科学与工程学院, 重庆 400067)

0 引言

锂离子电池因其优异的性能成了现代电子设备、电动汽车等领域中最重要且广泛的能源储存设备之一。以锂离子电池作为动力来源的电动汽车具有很强的研发潜力,但锂离子电池存在热失控等问题,在一定程度上限制了其在领域内的应用,因此亟需对热失控的机理开展研究,为保证锂离子电池的安全、高性能应用提供强有力的理论基础。

为有效预测锂离子电池包工作时的热行为,阻止热失控在电池单体间蔓延。钱宇清等[1]对锂离子电池热失控机理及诱因进行了分析。黎华玲等[2]研究了锂离子电池热失控的内部化学反应产气机理及燃爆特性。王俊等[3]通过数值模拟研究了热失控气体产生后在电池各处的扩散规律。黎钦懿等[4]创新性地耦合了热失控下的各副反应模型,提出了应对电池内短路的前期诊断算法。张亚军等[5]从锂离子电池热失控燃烧特性着手研究改进措施。Mishra等[6]通过热失控传播的综合数值模拟表明热燃烧产物在电池之间的间隙中迅速传输。牛志远等[7]将锂离子电池热失控引发的气相电解液作为燃料研究了燃爆特性。李毓烜等[8]进行大量的热失控实验得出了从电池单体热失控到整体失控过程的发展规律。Zhang等[9]研究了不同充电状态下锂离子电池热失控气体组分及爆炸极限影响规律。赵蓝天等[10]通过实验研究了在恒流过充情况下磷酸铁锂电池的热失控特性。Jinyong等[11]模拟了18650锂离子电池在热失控期间的电化学反应,总结了关于产气量的函数规律。龚子涵等[12]研究了LiFePO4电池热失控材料的热稳定性以及热行为。Yuan等[13]研究了电池从加热到热失控的实验,分析了LFP、NMC和LTO电池热失控的主要气体成分浓度,为降低锂离子电池起火风险提供了帮助。Jia等[14]对比了多种正极材料的锂离子电池热失控产生气体的规律,提出了热失控气体对电池受力的影响。Sascha等[15]提出了车用锂离子电池热失控气体的新计量方法。

目前,学者们对锂离子电池热失控的影响开展了大量研究。由于锂离子电池的工作原理决定了锂离子在电极与电解液(固液两相)之间脱嵌,且在长期的研究和工程开发中已经取得了巨大的进展,而单独气体研究则是立足于热失控后产生的气体的扩散规律的,因此当前研究大都局限于固液两相或单一的气体的研究,而忽略了热失控形成的气液两相流对电池性能的影响。为此构建了锂离子电池的电化学-热耦合模型,通过理论分析和仿真实验分析对比,探索热失控气体对锂离子电池内部应力、温度、电解液浓度的影响规律,并对理论公式进行修正。

1 锂离子电池热失控产气机理

动力锂电池在诸多诱因(机械滥用、电滥用、热滥用等)下发生的热失控中都包含了一系列放热反应,即固体电解质膜的受热分解、正负极材料参与电解液的化学反应、电解液自身受热分解等[16-17]。各阶段除放出大量热量外,还会形成诸多副反应气体产物,导致气体喷射燃爆[18]。

在滥用过程中,电解液会和正极材料发生反应,产生易燃气体并形成电解质膜包裹在负极,该膜将抑制热量释放速率,使得电池内部温度进一步升高[19-20]:

2C3H4O3+2Li++2e-→2CH2OCO2Li+C2H4

(1)

(3)

伴随各种放热反应的还有电解质锂盐和粘合剂的分解,产生氟化氢和氢气[22]:

LiPF6+H2O→LiF+POF3+2HF

(4)

不同材料的锂离子电池(NCA、NCM、LFP等)在热失控时会释放基本固定的气体成分,但在气体释放量方面存在显著差异[23]。

2 电化学-热耦合模型的建立

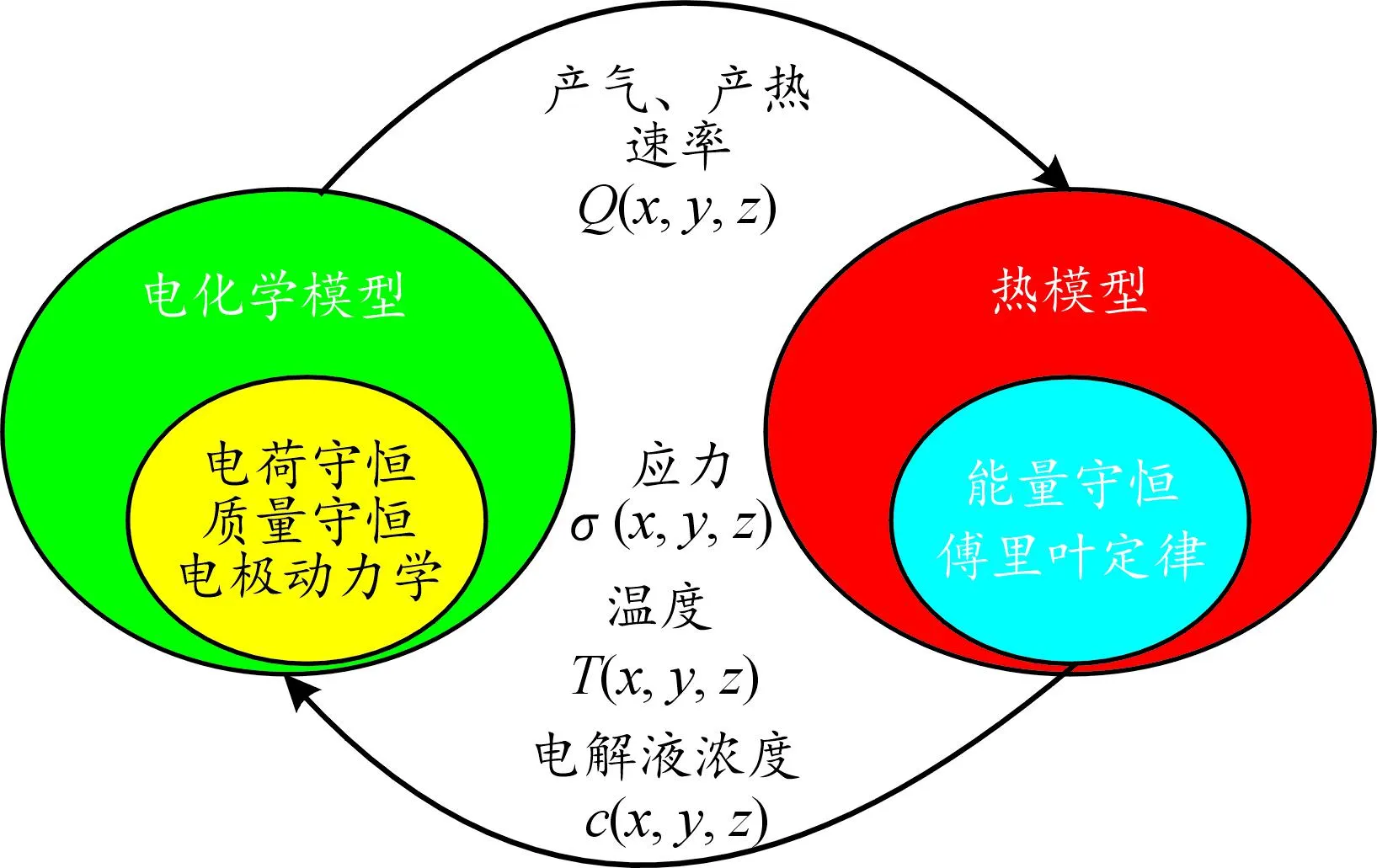

2.1 电化学模型与热模型耦合关系

电化学模型与热模型的耦合如图1所示,该模型将电池包内部生热、产气、热量传递、压力作用等过程实现耦合。电化学反应过程和传热过程是同时进行、互相反馈的影响过程。电化学反应产生的气体和热量作为热源,改变锂离子电池内部机械应力、温度分布和电解液浓度相关参数,又反馈作用于电化学模型[24]。

图1 电化学模型与热模型耦合关系

2.2 电化学模型

2.2.1 电荷守恒控制方程

在固相电极中电子传输的电荷守恒方程和电解液中锂离子传递的电荷平衡方程基于欧姆定律推导,电流存在以下关系[25]:

▽is+▽ie=0

(6)

is=-σs▽Φs

(7)

(8)

式中:is为电极电流密度矢量;ie为电解液电流密度矢量;σs、σe分别为电极、电解液的电导率;Φs、Φe分别为电极、电解液的电势;R为气体常数;T为热力学温度;F为法拉第常数;t+为电解液中锂离子迁移数;ce为电解液浓度。

2.2.2 质量守恒控制方程

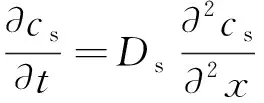

锂离子在多孔电极固相颗粒中的扩散遵循菲克第二定律[26-27],即:

(9)

式中:cs为电极锂离子浓度;t为时间;x为粒子距离;Ds为电极锂离子扩散系数。

锂离子在电解液中的扩散和迁移运动时的浓度变化同样遵循菲克第二定律,即:

(10)

式中:Je为电解液中锂离子通量;εe为液相锂离子电池的体积分数。

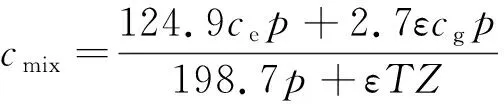

除了固液两相锂离子浓度变化以外,还考虑了热失控气体对锂离子电池电解液浓度的正反馈影响,将锂离子电池热失控产生的气体在未通过泄压阀排出时电池包内气体与电解液形成气液两相流混合的浓度当作反应后电解液的浓度参与数值计算,依然遵循质量守恒定律和菲克第二定律,结合理想气体状态方程,导出气液两相混合浓度:

(11)

式中:ε为气体体积分数;cg为气体浓度;p为压强;Z为无量纲压缩系数。

2.2.3 电极动力学控制方程

电化学反应在多孔电极的固液相交界面上发生过程可以用Butler-Volmer方程描述[28]:

(12)

式中:I0为化学反应产生的交换电流;αa为阳极传递系数;αc为阴极传递系数。

2.3 热模型

锂离子电池的产热及传热状况遵循傅里叶定律[29]和能量守恒方程:

(13)

q=qre+qact+qohm

(14)

式中:ρ为密度;cp为比热容;λ为导热系数;qre为电化学反应热;qact为极化热;qohm为欧姆热。

锂离子电池在不考虑热辐射的情况下采用自然冷却,边界条件为牛顿冷却定律:

(15)

式中:h为传热系数;T1为环境温度。

2.4 理论模型的修正

考虑到锂离子电池实际工作时压力、温度、电解液浓度受复杂内部环境的正反馈影响较大,根据已知的基于热失控状态气液两相的锂离子电池耦合的有限元模型,结合仿真实验数据和经验,针对理论模型进行修正[30],修正后的理论模型校正了由于内部反应加剧导致的理论压力、温度、电解液浓度偏离,更贴合实际的理论修正结果。

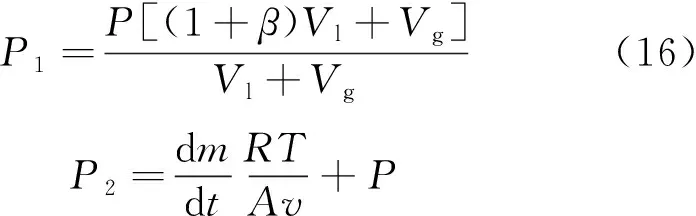

2.4.1 压力修正

在反应阶段修正变温变压下受体积热膨胀系数影响的理论修正压力P1,在扩散发展阶段修正瞬时冲击力得到理论修正压力P2与产气速率的关系:

(17)

式中:Vl、Vg分别为电解液液体和气体体积;β为电解液材料的体积热膨胀系数;dm/dt为气体释放速率。

2.4.2 温度修正

基于能量转化、热平衡原理以及仿真实验数据,考虑气体爆炸产热对温度的较大影响,根据爆炸温度计算公式对理论温度进行修正:

(18)

式中:T1为反应扩散阶段修正温度;T0为爆炸初始温度;Q为可燃气体的燃烧热值;m为可燃气体的质量;cp为可燃气体的定压比热容;η为燃烧效率。

2.4.3 电解液浓度修正

除了电化学反应让电解液浓度变化外,还考虑在反应扩散阶段的变温变压条件下电解液浓度的修正。

(19)

式中:cmix1为反应扩散阶段的修正电解液浓度;k为Henry常数;ΔH为溶解过程的焓变;R为理想气体常数;T为当前温度;T0为参考温度;P为当前压力;P0为参考压力。

3 模型验证及仿真结果分析

3.1 几何模型构建

三元锂电池18650电池模组几何尺寸、材料、电化学反应等参数如表1所示。利用COMSOL Multiphysics软件构建锂离子电池18650电池模组模型。考虑到该电池包结构、边界条件、应力分布的对称性,建立了一个包含正极、负极、隔膜和电解液的三维电池模型,如图2所示,其中充放电截止电压为4.2 V/3.2 V,电池单体的直径为18 mm,长度为65 mm。构建热失控模型,依据锂离子电池工况设定副反应参数值,如表2所示。

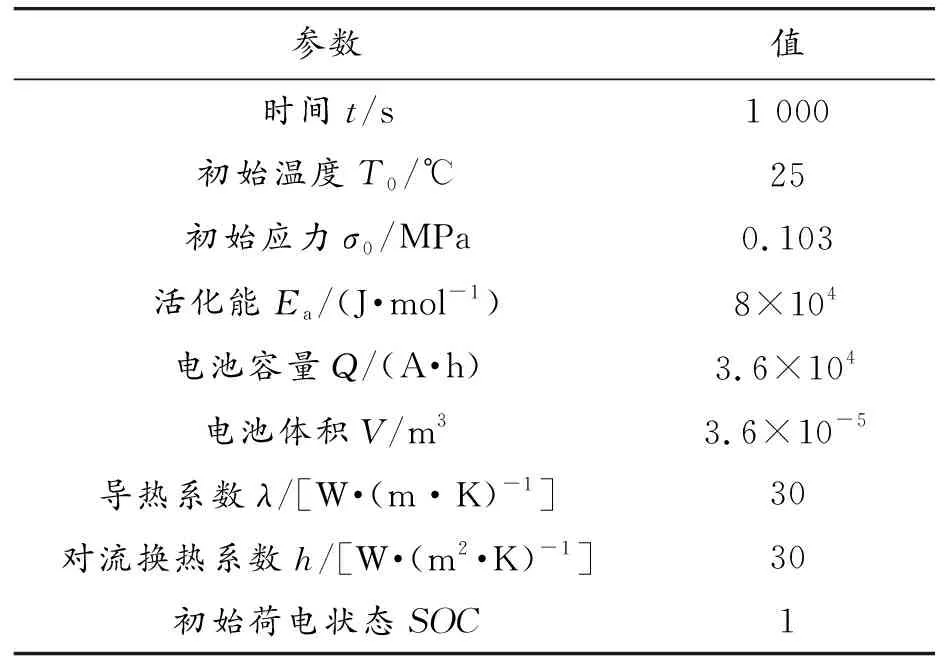

表1 电化学反应参数、材料热物性参数值

表2 副反应参数值

图2 锂离子电池几何模型

3.2 理论结果分析

将建模参数代入电化学-热耦合模型计算式中,得到理论计算下电池包内部压力和平均温度随时间变化曲线,如图3所示。为更好地理解电池热失控事件的发生和发展过程,将整个热失控过程分为反应阶段、扩散阶段和平衡阶段。

图3 内部压力和平均温度随时间变化曲线

0~530 s为反应阶段,即滥用触发开始到电化学反应阶段,滥用触发释放的欧姆热、低速率的化学放热反应造成电池内部平均温度升高,而电解液吸热又使得内部压力基本维持稳定。

530~585 s为热扩散阶段,即剧烈化学反应阶段,由于热量闭环累计,内部物质产生膨胀并释放大量气体,锂离子电池温度和压力持续呈指数升高,最大平均温度和压力达到161 ℃和0.7 MPa,此时的压力为热应力和气体压力之和。

585 s后为平衡阶段,即后反应阶段,活性物质逐渐消耗,内部放热反应趋于停止,因此研究不探讨平衡阶段。

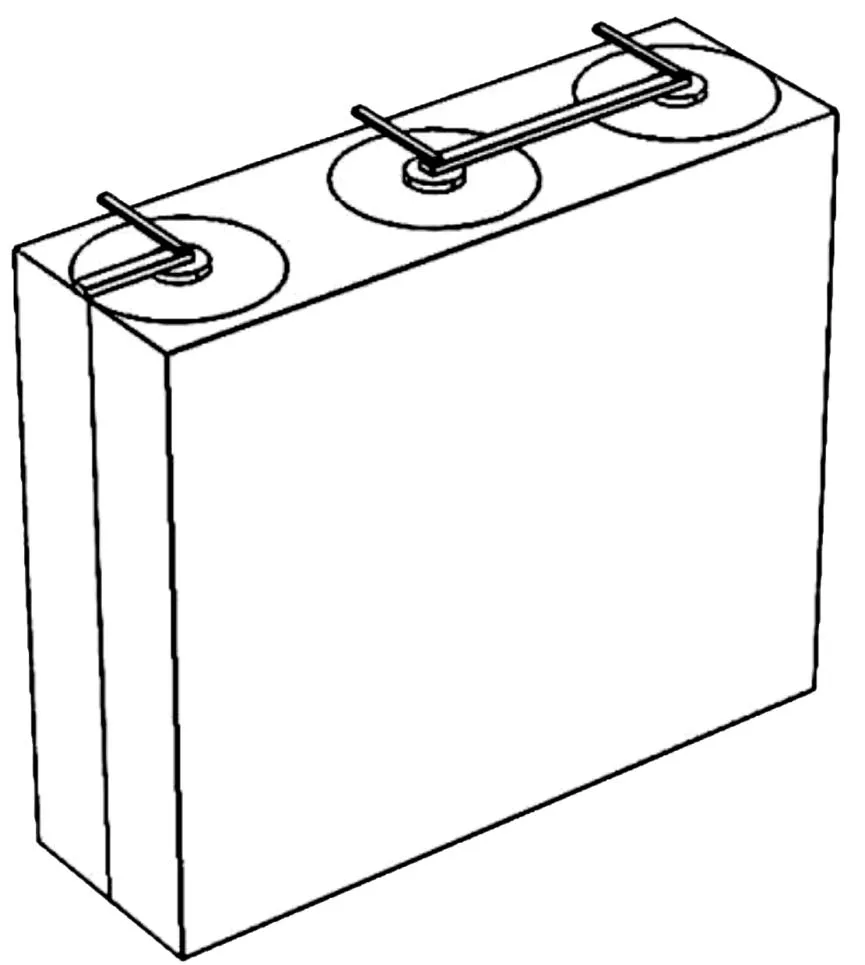

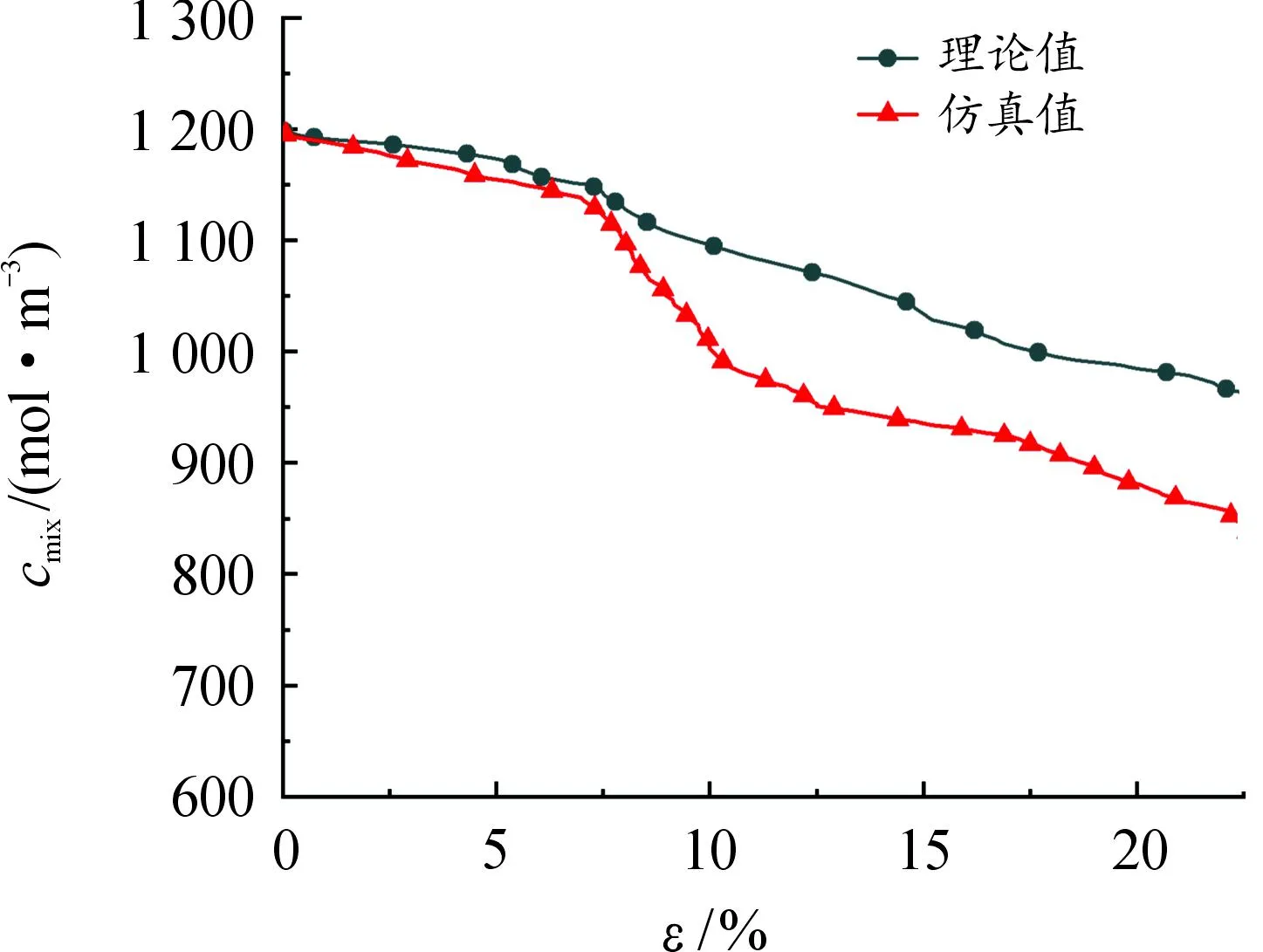

如图4所示,整个热失控过程中电解液浓度变化和产气的体积分数成反比,热失控气体和电解液形成的气液两相混合使得电解液浓度从 1 200 mol/m3降到955 mol/m3。由此可以得出理论预测:热失控气体会导致电解液浓度下降,同时电解液中气体浓度增加。

图4 电解液浓度理论变化曲线

3.3 有限元模型结果分析

3.3.1 锂离子电池内部应力分析

为了验证理论分析结果,进行了数值仿真实验。采用COMSOL Multiphysics有限元软件对锂离子电池的内部应力、温度分布、电解液浓度变化进行了模拟。锂离子电池内部应力变化仿真结果对比曲线,如图5(a)所示。

图5 锂离子电池内部压力对比曲线

在反应阶段,内部压力从滥用触发开始时就升高,与理论值的偏差主要考虑在电解液吸热的同时体积膨胀造成的压力上升。在扩散阶段,内部剧烈反应造成的气压和热应力之和增长趋势与理论值一致,但最大压力高于理论最大压力0.2 MPa,出现时间晚42 s。一方面是仿真计算的压力结果包含了沿电池单体的纵向应力;另一方面是热失控气体释放瞬间会导致电池内部应力迅速增加,应力峰值出现在气体最大释放率时刻,之后应力逐渐下降。电池内部应力分布不均匀,在电池单体间及表面处出现了较大的应力集中区域。

理论计算值只计算了热失控气体的横向应力,未考虑气体释放的瞬间冲击力。修正-仿真压力变化对比曲线如图5(b)所示,两者峰值在相近时刻出现,误差为0.04 MPa,精确率提高了80%。仿真实验结果与理论修正值的差异较小,验证了仿真模型的准确性,同时仿真实验的可重复性也得到了证实。

3.3.2 锂离子电池内部温度分析

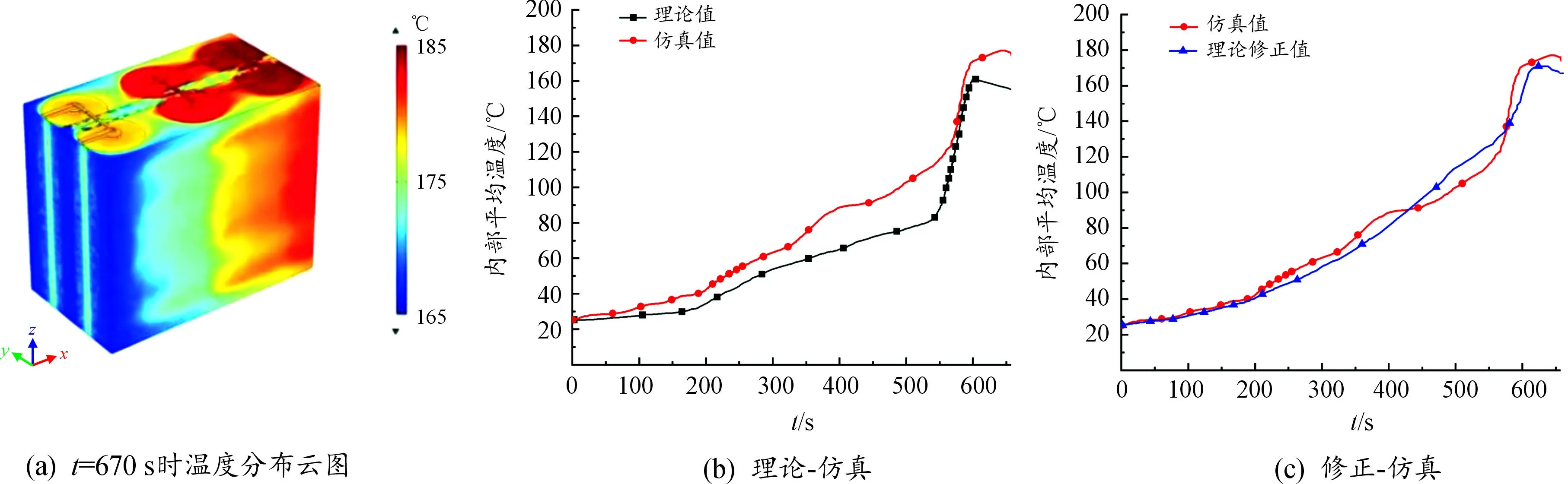

锂离子电池内部温度变化仿真结果对比曲线如图6所示。其中,图6(a)为传热系数h=30 W/(m2·K),t=670 s时的电池包内部温度变化云图。锂离子电池热失控过程中释放的气体导致电池内部局部温度升高,并引发热点现象是影响电池包内部的温度分布不均的主要原因。在对流换热下,由于热失控气体的热量和质量传递,电池包后侧的温度会显著高于前侧温度,形成了温度不对称的情况。图6(b)、(c)为内部平均温度变化对比曲线。在反应阶段和扩散阶段,仿真实验结果表明在致热失控诱导下,当电池内部温度升高到60 ℃左右时发生热失控,产生的热失控气体在内部温度升高到160 ℃时被点燃,引起电池燃烧或爆炸,这是内部平均仿真温度峰值高于理论峰值的原因。640 s时最高仿真温度、修正温度分别达到177、172 ℃。整个过程的仿真值与理论值都是同趋势发展的,但在扩散阶段温度持续走高且扩散时间跨度变长都是由其产生的可燃气体所致。

图6 锂离子电池内部温度对比曲线

3.3.3 锂离子电池电解液浓度变化分析

锂离子电池电解液浓度变化仿真结果对比曲线如图7所示。热失控气体导致电解液浓度下降贯穿整个热失控过程。一方面,热失控气体和电解液形成的气液两相混合使得电解液浓度降低;另一方面,热失控时电池内部温度上升,电解液中锂离子开始与电极材料反应,电解液分解,导致电解液浓度降低。

图7 理论-仿真电解液浓度变化对比曲线

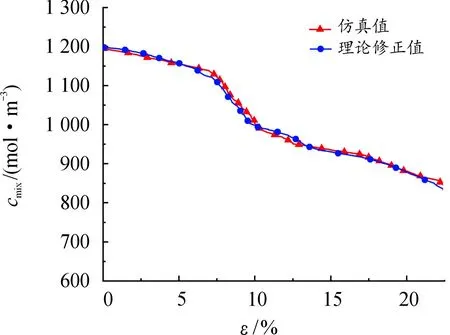

如图8所示,根据式(19)修正浓度后对比分析显示,在电池包破裂前,电解液浓度理论修正值和仿真值从1 200 mol/m3同步下降至837 mol/m3附近,高温蒸发、分解产生气体,形成气液两相,稀释了电解液,导致电池内部的电解液浓度不均匀,并影响锂离子传输的均匀性。热失控气体会导致电解液浓度下降,同时电解液中气体浓度增加。电池包内气体形成气液两相流在电解液浓度变化上占据主导地位。对比结果接近,能够有效预测电解液浓度的变化趋势,具有一定的可靠性。

图8 修正-仿真浓度变化对比曲线

4 结论

在前人对锂离子电池热失控影响开展大量研究的基础上,将研究范围由固液两相或单一的气体研究扩展到气液结合的两相流对电池性能的影响研究。构建了锂离子电池的电化学-热耦合模型,推导了热失控气体在复杂环境下的电池内部压力、温度与电解液浓度变化公式及修正公式,通过理论分析和仿真实验分析,研究了热失控气体对锂离子电池内部应力、温度、电解液浓度的影响规律。同时,对比分析的结果也表明了理论分析和仿真实验在锂离子电池热失控研究中的重要性和互补性。

1) 在应力方面,热失控气体的产生会导致电池内部应力剧烈变化,出现应力集中区域,应力峰值出现在气体最大释放率时刻,理论修正值与仿真值两者峰值在相近时刻出现,误差为0.04 MPa,之后应力逐渐下降。

2) 在温度方面,热失控气体会引起电池内部温度剧烈变化,且变化的幅度与电池内部压力的增加基本同步。产生的热失控气体在160 ℃左右被点燃,640 s时最高仿真温度、修正温度分别达到177、172 ℃。

3) 在电解液浓度方面,热失控气体导致电解液浓度下降贯穿了整个热失控过程,形成气液两相流、电解液与电极材料反应和分解主导了电解液浓度降低。