汽车轮胎滚动阻力研究综述

赵又群,郭 硕,王 峰,何鲲鹏,3,林 棻,时西芳,3

(1.南京航空航天大学 能源与动力学院, 南京 210016;2.江苏江昕轮胎有限公司, 江苏 徐州 221300;3.奇瑞新能源汽车股份有限公司, 安徽 芜湖 241002)

0 引言

轮胎是整车零部件中惟一与地面直接接触的零件,不仅需要具有良好的承载能力,而且需要具备良好的缓冲减振、制动和驱动等性能,是影响整车驾驶安全性的重要零件[1-3]。汽车在日常行驶过程中,通常空气阻力是最主要的行驶阻力,除此之外,与地面摩擦提供动力的轮胎所产生的阻力约占汽车行驶阻力的30%。因此,研究表明轮胎的滚动阻力降低10%,汽车的燃油效率可以提高1%~2%。

我国轮胎总产量约占世界轮胎总产量的40%,但是目前生产的轮胎中,有30%~40%的轮胎不满足欧盟设立的第一个阶段标准要求,约50%的轮胎不满足第二阶段标准要求,这就警醒我们需要加速升级轮胎生产及制造技术,突破和打破国际技术垄断,完成轮胎制造业的全面升级,全方位改进、取缔高能低效的落后设备和老旧技术工艺,积极响应国家的“双碳”政策,减少环境污染,提高能源利用效率,加强中高端轮胎产品的研发和制造能力。全球轮胎市场研究表明,在欧洲低滚阻轮胎己经被大面积推广和使用,使用量约占全球轮胎总量的50%。低滚阻轮胎的优点包括:较低的轮胎滚动阻力、较高的燃油使用效率,减少了汽车的尾气排放量,有利于改善温室效应和生态环境。因此,低滚阻轮胎在保证轮胎相应力学性能的同时,极大地提升了汽车经济效益,是轮胎产业发展的一个必然趋势。我国对于低滚阻轮胎制定了相关标准[4-5]。

1 轮胎滚动阻力

汽车在路面上行驶的过程中,轮胎与路面相互接触摩擦。轮胎滚动能量损耗通常包括:轮胎材料发生循环变形导致的能量损耗、轮胎与地面在接触区的摩擦损耗、轮胎风阻。

轮胎滚动能量损耗称为轮胎滚动阻力。ISO28580和SAEJ1269标准中,定义轮胎滚动阻力为单位里程损失的能量,是一种假象力,其单位为J/m或N。

其中,轮胎材料发生循环变形导致的能量损耗是轮胎滚动能耗的主要原因,约占轮胎滚动能耗的80%~95%,轮胎与道路之间循环接触变形主要分为压缩、剪切和弯曲变形。由于子午线轮胎胎面花纹的柔性,胎面变形中的弯曲变形导致轮胎滚动能耗比较小。轮胎压缩变形是轮胎滚动过程中循环加载与卸载能量损耗的主要原因,形成了阻碍车轮运动的阻力。轮胎滚动受力如图1所示。

图1 平面内轮胎滚动受力示意图

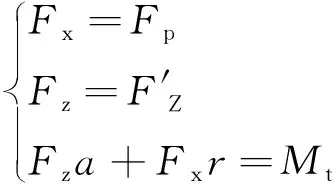

图1 (a)为自由滚动轮胎,图1 (b)为驱动轮胎,轮胎所受力为轮轴垂向力F′z,来自地面的径向集中反作用力Fz,垂向力Fz是轮胎接触印迹内应力集中力,由于轮胎迟滞效应,轮胎接触印迹内应力集中点朝轮胎前进方向偏移,应力集中点到轮胎中心线的距离称为偏心距a,也是轮胎产生滚动阻力矩的原因。轮轴驱动力Fp或驱动扭矩Mt,轮胎切向力FX或轴向阻力Fp(驱动轮胎),r为轮胎滚动半径,轮胎平衡方程表达为

自由滚动轮胎

(1)

驱动轮胎

(2)

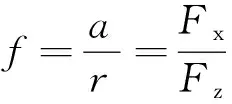

对自由滚动轮胎来说,轮胎扭矩平衡进一步表达为

(3)

式中,f为轮胎滚动阻力系数。

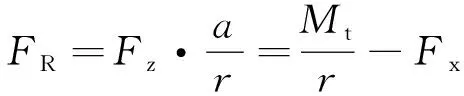

对驱动轮胎来说,轮胎扭矩平衡方程进一步表达为

(4)

式中,FR为轮胎稳态滚动阻力。

2 轮胎滚动阻力测算方法

2.1 轮胎滚动阻力试验测量方法

由于轮胎滚动阻力没有作用点,所以在试验过程中无法直接测量滚动阻力系数,因此,根据不同的试验方法将测量数据换算成滚动阻力值。为了统一轮胎滚动阻力表达,常用轮胎滚动阻力与垂向载荷的比值作为轮胎滚动阻力系数来评价轮胎滚动能耗特性。

Dayman[6]在早期使用整车滑行法间接测量轮胎滚动阻力,将装有被测试轮胎的车辆加速至某初始速度,进入滑行区挂空挡,使车辆依靠自身惯性继续行驶直至停止,通过初始速度以及滑行时间计算车辆滑行减速度,将滑行减速度与重力加速度的比值定义为滚动阻力系数。Ejsmont等[7]使用整车拖车法测量轮胎滚动阻力,通过头车牵引安装有被测试轮胎的拖车架在测试路面上行驶,在拖车架的轮轴处放置力传感器测量被测试轮胎轮轴力,进而计算得到轮胎滚动阻力系数。周锋等[8]基于功率平衡法,在车辆稳定行驶时,通过测量驱动轮输出能量,依据功率平衡原理,计算得到轮胎滚动阻力、加速度损耗以及空气阻力等损耗能量之和。

研究者也开发出了相应的测量滚动阻力的试验平台。转鼓式试验平台[9],通过将测试轮胎放在转鼓上并对轮胎施加负载来完成。通过转动滚筒,测量轮胎对滚筒转动的阻力,可以推导出轮胎滚动阻力。聂本梁等[10]采用室内转鼓稳态工况进行12R22.5全钢载重子午线轮胎滚动阻力测试,研究卡车空载和满载2种工况下轮胎充气压力和速度对轮胎滚动阻力的影响。结果表明:轮胎的滚动阻力系数在低负荷下随速度增大而增大,在高负荷下随速度增大而减小;在相同负荷下,轮胎的充气压力越高,滚动阻力系数越小,滚动半径越大;在低负荷下,速度对滚动半径无明显影响,在高负荷下,速度越大,滚动半径越大。包崇美[11]以胎压、载荷及速度为影响因子,进行试验设计;通过试验数据分析,探究与绿色轮胎的滚动阻力性能相关的各项影响因素,认为载荷和速度的影响不大,但是轮胎的气压与滚动阻力呈现出反比例变化的趋势。故试验过程中应严格限制轮胎气压,并且在充气后进行轮胎适应性调整。我国已经对转鼓式试验测试程序进行标准化[12]。平带式试验平台[13]通过垂直的径向激发器对轮胎施加不同的载荷,驱动装置带动不锈钢道路系统,进而驱动轮胎以不同速度旋转,轮轴力大小即为被测试轮胎滚动阻力的大小。

Mazur[14]使用双滚筒式试验平台确定非充气轮胎滚动阻力,由测功机测得如下:

(5)

随着智能轮胎的兴起,研究者也开始研究通过传感器对轮胎滚动阻力进行估算。Roveri等[15]基于光栅应变传感器设计智能轮胎系统,在车辆实时滚动时直接测量轮胎内部应力,实时识别接触片的瞬时面积、抓地力条件以及瞬时耗散,进一步估算轮胎瞬态滚动阻力。Tannoury等[16]基于车轮旋转和纵向动力学模型,并应用可变结构观测器,通过测量车轮角速度、车速和发动机扭矩来在线估计轮胎滚动阻力。

同时,通过大量的试验数据分析,科研人员总结出了轿车轮胎的滚动阻力系数的一般经验公式:

Cr=0.165×[1+0.01×(v-50)]

(6)

当车轮低速滚动(小于50 km/h)时,只考虑路面条件,轮胎滚动阻力系数的经验取值如表1所示。

表1 不同路面滚动阻力系数经验取值范围

2.2 轮胎滚动阻力数值仿真方法

针对轮胎滚动阻力试验存在的可重复性差、试验成本高等问题,研究者开始依靠计算机的强大算力,寻求通过数值仿真计算轮胎滚动阻力。

Park等[17]提出了一种新的仿真方法,用于预测乘用车轮胎的温度分布和滚动阻力,同时考虑冠带层的热机械特性。将尼龙冠带层和混合冠带层的拉伸试验数据和收缩试验数据相结合,得到了应力-应变-温度曲线。反复进行变形分析和热分析,直到温度分布达到稳定分布。最后估计滞回损耗、滚动阻力和滚动阻力系数。

Hyttinen等[18]使用具有速度可变热惯性的热轮胎模型仿真计算轮胎温度,利用时间-温度叠加原理计算滚动阻力,构建各速度水平下的滚动阻力主曲线和轮胎温度变化曲线。

喻康颖[19]采用有限元分析模拟轮胎的稳态自由滚动过程,通过提取轮胎稳态自由滚动时单元的应力、应变来计算轮胎的滚动阻力,并从接地区胎面变形的角度揭示了滚动阻力和抓地性能的矛盾机理。研究表明,提升轮胎的抓地性能需要降低接地区胎面的横向拉伸应变,增加胎面的纵向拉伸应变;然而,随着胎面纵向拉伸应变的增加轮胎滚动阻力也会增加,这是导致上述两性能间矛盾的成因。

充分考虑轮胎-路面的相互作用。Ding等[20]建立三维耦合轮胎-路面相互作用模型,预测不同轮胎温度和载荷条件下可变形路面结构的轮胎滚动阻力,获得轮胎部件的应力和应变曲线,用于计算表示轮胎滚动阻力的滞后损失能量。通过滚筒试验获得的实验测量结果对模型结果进行比较和验证。Sharma等[21]建立了一种包含机械和热的多物理场轮胎模型,考虑路面温度和轮胎宏观纹理的影响,用于估计轮胎摩擦以及轮胎滚动阻力。

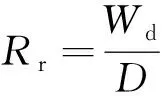

Jin等[22-23]基于ABAQUS软件使用2D/3D轮胎模型计算蜂巢型非充气轮胎(NPT)的滚动阻力,滚动阻力(Rr)由每单位滚动距离(D)和非充气轮胎的粘弹性能量耗散(Wd)计算,Wd在ABAQUS中通过历史输出(ALLCD)得到结果,滚动阻力(Rr)如式(7)所示。

(7)

Heo等[24-25],从气动阻力的角度重新评估辐条形非充气车轮的离散辐条几何形状进入内腔的气流对于整体滚动阻力的影响。结果表明,非充气车轮与充气轮胎具有相似的气动流动模式;通过离散辐条几何形状进入腔体的气流对整体滚动阻力没有显著影响;与充气轮胎的气动特性相比,非充气车轮尖锐的肩部导致了高阻力。

通过研究轮胎滚动阻力与轮胎温升的相互关系,刘金铭等[26-27]以非充气轮胎模型为研究对象,运用橡胶材料非线性粘弹性机理,构建Abaqus和Endurica联合仿真的热力耦合有限元分析方法;根据S-SBR材料性能测试数据,拟合超弹性本构方程及其参数和Kraus自生热模型参数;对建立的Lagrangian-Eulerian、Lagrangian和Plane Strain有限元实心轮胎模型进行滚动阻力和表面温升计算,对比3种模型在有限元计算中仿真精度和计算成本的优劣,通过实心轮胎滚动测试数据验证热力耦合滚动阻力计算方法的有效性。

2.3 轮胎滚动阻力理论计算方法

针对数值仿真耗时长、计算效率低下等问题,研究者充分研究滚动阻力的产生机理,以第一节所介绍的轮胎滚动阻力产生机理为基础,构建轮胎滚动阻力的数值模型。

赵又群等[28-30]通过橡胶材料具有弹性迟滞的特点,提出轮胎垂向复合回复力公式,建立机械弹性安全车轮滚动阻力数值机理模型;并基于车辆制动动力学提出了不同路况下道路摩擦因数估算方法。

Mashadi等[31]提出了一种轮胎滚动阻力数值模型,预测了滚动阻力随速度的变化,基于现有的测试数据对垂直载荷变形下的粘性超弹性充气橡胶轮胎进行全三维有限元建模,模拟自由滚动,并通过分析结果提取不同车速和充气压力下的轮胎滚动阻力。根据仿真结果,拟合一种轮胎滚动阻力数值模型,从速度、充气压力和轮胎载荷等影响因素的角度预测轮胎滚动阻力。使用所提出的方程获得的结果与记录的滑行测试数据相比,清楚地表明结果之间的一致性非常好,证实了这种关系的有效性。

由于轮胎滚动阻力与轮胎温度存在一定的耦合关系,研究者一直试图建立轮胎温度与轮胎滚动阻力之间的联系,从而准确地预测轮胎滚动阻力。

周梦雨等[32]结合并行流变模型和材料超弹性模型分析了橡胶材料的非线性粘弹性响应特征,提出了一种预测实心轮胎温度分布和滚动阻力的方法。Greiner等[33]提出了一种基于胎面温度的轮胎滚动阻力预测模型,考虑到车辆的行驶速度和轮胎温度,可以预测相应的轮胎瞬态滚动阻力。

由于轮胎-路面之间接触关系的复杂性,导致轮胎滚动能量耗散以及非线性变形特征难以通过有限元数值方法建模准确全面预测其变化规律。El-Sayegh等[34]使用人工神经网络和遗传算法建立滚动阻力系数与地形和操作条件之间的关系。将2种算法的结果与仿真结果在R平方拟合优度和均方误差方面进行比较,确定了滚动阻力系数与地形参数和操作条件的函数关系。Rajaei等[35]开发了一种能够捕捉宏观纹理对轮胎滚动阻力影响的数值模型,从测量的剖面中提取剖面宏纹理,使用均方根参数进行表征,计算具有不同均方根值的表面滚动阻力系数。结果与以往实验研究的对比表明,该模型能够准确捕捉宏观纹理对轮胎滚动阻力系数的影响。

3 结构及材料对轮胎滚动阻力的影响

3.1 结构参数对轮胎滚动阻力的影响

为了减小滚动阻力,研究者从结构参数角度出发,研究了结构参数对轮胎滚动阻力的影响。

在充气轮胎方面:杨振等[36]分析了充气压力和侧偏角对轮胎滚动阻力的影响。其中,在保持充气压力相同的情况下,轮胎滚动阻力系数与侧偏角呈正相关;在保持侧偏角一致的情况下,轮胎滚动阻力系数与充气压力呈负相关;而越大的侧偏角,轮胎充气压力对滚动阻力的影响越不明显。

王国林等[37-39]基于数字图像技术得到具有不同胎面花纹的205/55R16型子午线轮胎垂直加载后接地区域的变形分布,之后细化不同轮胎的接地印迹并进行分区,进而获得不同分区的接地参数,基于数值分析方法量化了其与滚动阻力的相互关系,建立了子午线轮胎接地区域的变形和力学性能的参数化评估体系。同时,利用接地参数,基于偏最小二乘回归法对制动距离和轮胎滚动阻力系数进行回归预测。最后,通过建立具有不同胎面花纹的轮胎有限元模型,并根据主成分回归方法拟合轮胎滚动阻力和胎体与胎面间接触特性参数的线性回归方程,研究不同花纹胎面与胎体间接触特性参数、花纹设计参数与滚动阻力的关系。

在非充气轮胎方面:Aboulyazid等[40]对比研究了辐条几何形状为蜂窝状辐条、晶格状辐条和具有曲率的辐条对非充气轮胎的滚动阻力。结果表明,蜂窝结构的滚动阻力最小,接触剪应力和接触压力最大。

Rhyne等[41]通过仿真对比了充气轮胎与非充气Tweel轮胎通过粗糙路面时的平均速度损失,在仿真试验中Tweel轮胎平均速度损失为3.2%,充气轮胎平均速度损失为6%。Mallikarjun[42]进一步研究了Tweel轮胎的剪切带厚度、辐条厚度以及剪切层剪切模量对轮胎滚动阻力的影响。结果表明:上述参数均与轮胎滚动阻力呈负相关,剪切层剪切模量对于轮胎滚动阻力的影响最大。目前的研究表明,粗糙路面工况下非充气轮胎相较于充气轮胎具有更低的滚动阻力,非充气轮胎在保证更大的阻尼性能的同时具有更小的滚动阻力。

3.2 材料属性对轮胎滚动阻力的影响

由于橡胶的滞后和损耗特性是轮胎滚动阻力的重要影响因素,因此从材料层面出发对轮胎滚动阻力的优化进行深入的研究。

韩冬礼等[43]研究橡胶分子结构,研制出新型硅烷偶联剂IMLV,其两端部分结构为大分子链。它能有效提高白炭黑在橡胶基体中的分散性,降低硫化胶的Payne效应,减小硫化胶的损耗因子,从而降低硫化胶的滚动阻力和生热。

张建军等[44]研究发现采用合适结构的溶聚丁苯橡胶(SSBR)替代乳酸丁苯橡胶或采用白炭黑替代炭黑都可以在提高轮胎抗湿滑性能的同时降低滚动阻力,改性SSBR的动态性能优于相同微观结构的未改性SSBR;新型硅烷偶联剂胶料比传统硅烷偶联剂胶料动态性能更好;特殊弹性体Nanoprene BM75也可有效降低滚动阻力。

陈英军等[45]研究了抗湿滑树脂 A、抗湿滑树脂 B、RT 5201 及 RT 5202 4 种抗湿滑树脂对全钢子午线轮胎胎面胶加工性能、硫化特性、物理机械性能和动态力学性能的影响。添加RT 5201和 RT 5202 的综合性能较好,在保证轮胎胎面胶具有较低的滚动阻力和生热的同时,还可改善胎面胶的抗湿滑性能。

Ju等[46]探索了一种由多孔纤维增强弹性体制成的剪切带。多孔剪切带设计为具有与连续剪切带的剪切模量相同的有效剪切模量,通过低粘弹性能量损失材料部分替代高粘弹性能量损失材料,设计一种柔性多孔固体以降低轮胎滚动阻力,提高轮胎结构的燃油经济性。

王明江等[47-48]制备了一种非充气轮胎橡胶材料,通过回收废旧轮胎获得含短纤维的粗胶粉,并通过加入改性的聚氨酯材料以及其他助剂,制备非充气轮胎橡胶材料。其不仅产品质量保持了全部使用丁苯橡胶的性能,而且在保证抓地性能的前提下,具有更低的滚动阻力。

Sailaja等[49]试图通过达到炭黑和二氧化硅组合的最佳比例来消除二氧化硅的负面影响,实现滚动阻力和抓地力的平衡。

王军等[50]采用3D打印技术,以热塑性聚氨酯材料3D打印了聚氨酯轮胎。对比分析充气轮胎与非充气轮胎在相同载荷条件下的三向刚度,3D打印非充气轮胎制品的各向刚度值大于充气轮胎的各向刚度值,而非充气轮胎的侧向刚度大。并且具有相分离结构的聚氨酯胎面相比传统橡胶胎面具有更低的生热和更低的滚动阻力。

4 结束语

降低轮胎滚动阻力可以提高燃油经济性,降低汽车尾气排放,改善空气质量,是当前节能与环保的必然要求。对汽车轮胎滚动阻力研究面临技术挑战及未来研究的重点总结如下:

1) 室外轮胎滚动阻力试验可重复性差。室外试验具有极强的不确定性,包括温度、天气等,而且目前没有建立标准化试验流程。

2) 室内滚动阻力试验经济差。目前,轮胎滚动阻力试验设备普遍依赖于从国外进口且价格昂贵,这些试验设备不仅结构复杂,而且试验流程繁琐,专业性强。

3) 仿真计算效率性差。有限元分析方法是计算轮胎滚动阻力的重要手段。轮胎滚动阻力影响因素众多,有限元模型参数设置复杂,导致无法保证高效率的仿真计算。

4) 缺少非典型工况下的滚动阻力计算方法。目前少有研究涉猎非典型工况下轮胎滚动阻力计算,如磨损工况、侧倾工况等。

5) 滚动阻力与轮胎其他性能之间的矛盾。在轮胎滚动阻力优化设计中,轮胎滚动阻力与轮胎其他性能之间具有不相容性,特别是与附着力有关的性能。