新能源汽车关键有色金属提取与回收技术发展分析

覃牧川,梁彦杰,李青竹,柯 勇,彭 聪,朱志华,白帮伟,柴立元

(1.中南大学冶金与环境学院,湖南 长沙,410083;2.有色金属强化冶金新技术全国重点实验室,湖南 长沙,410083;3.国家重金属污染防治工程技术研究中心,湖南 长沙,410083;4.中信戴卡股份有限公司,河北 秦皇岛,066000)

引言

中国是世界冶金第一大国,钢铁、有色金属产量占全球50%以上。新能源产业与有色行业联系密切,中国强大的冶金工业支撑着新能源产业的快速发展。根据预测,2025 年新能源全产业链预计将消耗大量有色金属,包括231 万吨铜、89 万吨镍、12.2万吨钴等,新能源产业发展将极大地推动有色金属需求。

新能源行业中,新能源汽车特别是其中的电动汽车的制造对有色金属的需求非常大。2022 年中国新能源电动汽车产销分别完成705.8 万辆和688.7万辆,产销分别增长96.9%和93.4%,市场占有率达到25.6%[1]。镍、钴、锂、铜以及铝等金属资源是生产新能源汽车重要金属原料,中国新能源汽车行业快速发展导致镍、钴、锂等金属的需求飙升;另一方面,大量报废新能源车中金属资源回收也成为有色行业未来需要解决的重要课题。

1 新能源汽车产业对有色金属的需求

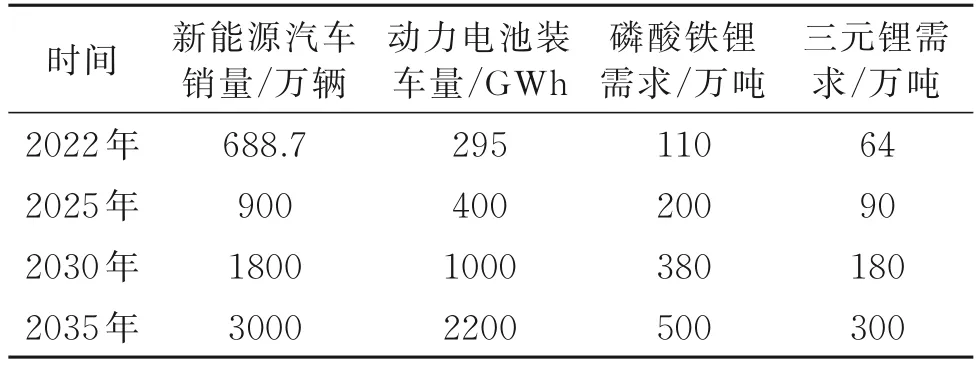

新能源产业发展积极推动了锂、铜、铝等有色金属的需求。锂离子电池是目前新能源汽车主要的动力源,数据显示,2022 年全球锂离子电池出货量超过957 GWh,中国锂离子电池出货量达到660 GWh[1]。正极材料是锂离子电池的重要组成部分,目前商业化的正极材料包含LiFePO4,Li(NiCoMn)O2,LiCoO2 等[2]。新能源车的电池容量一般为30~80 kWh,根据常用的锂离子电池比能量[3]、未来新能源汽车销量[4]以及锂离子电池产、销量数据[5-6]进行预测,2035 年磷酸铁锂等锂正极材料的需求量将达到500 万吨(如表1 所示),换算成磷酸铁锂的主要原材料碳酸锂的话,需求量将达到80~100 万吨。中国作为锂资源最大消费国,国内锂正极材料产业仍在不断扩大,产能足以支撑锂离子电池行业发展以及新能源汽车生产需求,但锂矿资源严重依赖国外进口。2022 年,中国锂矿产量约为19 万吨,而碳酸锂产量约为35 万吨,自给率约为20%[7],锂资源对外依存度高。中国锂矿主要来源于盐湖卤水锂矿床和伟晶岩锂矿床,但自然条件较为苛刻以及相关技术不满足需求,导致锂矿难以满足发展需求[8]。锂回收再利用是一种绿色环保的锂资源获取手段,国内锂离子电池产业发展至今,老旧电池即将迎来大面积退休,充分回收其中的有价金属将有力推动相关产业未来健康发展[9]。

表1 中国新能源汽车行业发展预测Tab.1 China's new energy vehicle industry development forecast

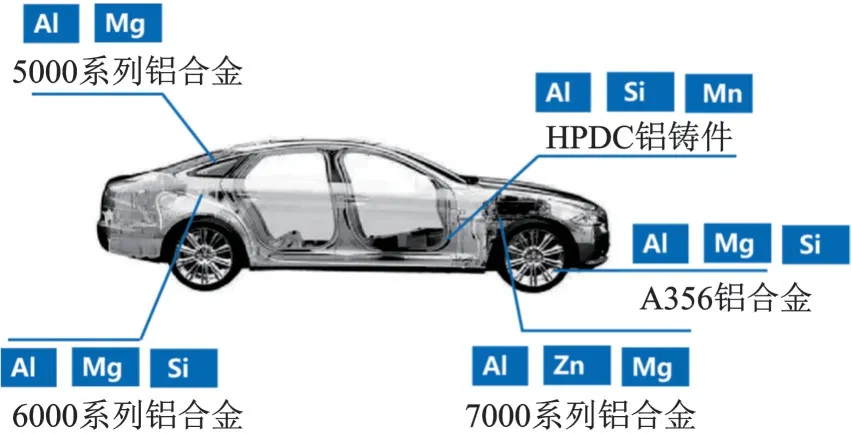

由于铝合金具有密度低、延展性高、强度大且耐腐蚀等特性,未来新能源车的铝需求量将会持续增加[10-11]。2022 年,中国新能源汽车用铝量达351 万吨,然而根据《节能与新能源汽车路线图》中的预测,2025 年中国新能源汽车单车用铝量将达到250 kg[12],表明未来新能源汽车对铝的需求还会进一步上涨。中国铝土矿资源比较丰富,储量超过50 亿吨,但由于品位较低以及需求量大,导致中国每年需要进口大量铝土矿,对外依存度在60%左右[13]。再生铝是利用废旧铝材熔融铸造的绿色资源。2022年,中国再生铝产量约为782 万吨,占铝总产量的20%左右。然而中国再生铝产业起步较晚,相关条令以及技术不完善,大部分废铝难以实现保级再生[14]。相关机构预测,未来再生铝的产量将很快突破千万级别,在铝土矿紧缺、电解铝产能接近“天花板”的情况下[15],突破再生铝技术难题对中国新能源车用铝乃至国家经济建设都将具有重要意义。

除此之外,锂离子电池和电机中往往还含有其他有色金属,例如铜、钕、钴、镍[12]。相关企业对这些有色金属的需求随着新能源汽车行业的崛起以及国家科技发展、经济建设而增加更快。中国虽然盛产有色金属,但是高品位、易提取的新能源金属资源日益匮乏。为了应对未来巨大的资源需求,需要大力发展难冶锂矿资源高效绿色化提取技术、退役电池金属分离回收关键技术、汽车铝合金零部件深度除杂及再生技术,实现新能源与冶金行业的绿色可持续发展。

2 新能源汽车关键有色金属提取与回收技术发展分析

2.1 锂资源高效绿色化提取技术

2.1.1 锂云母提锂

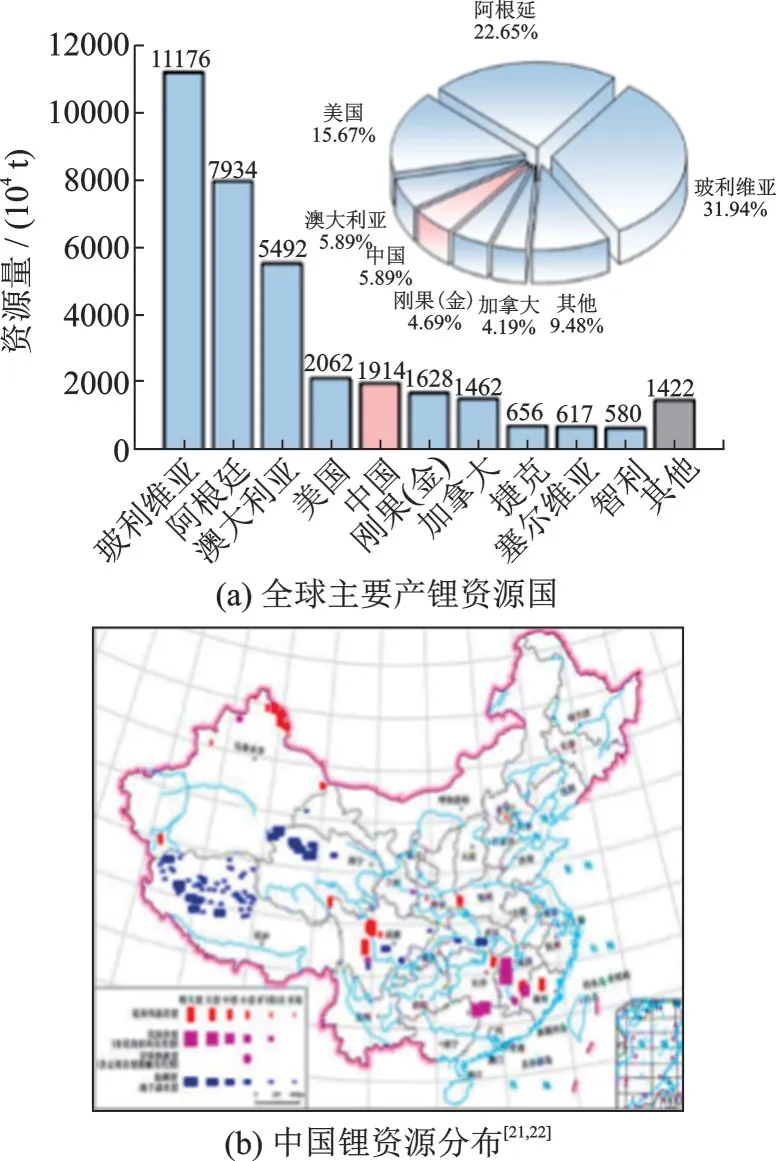

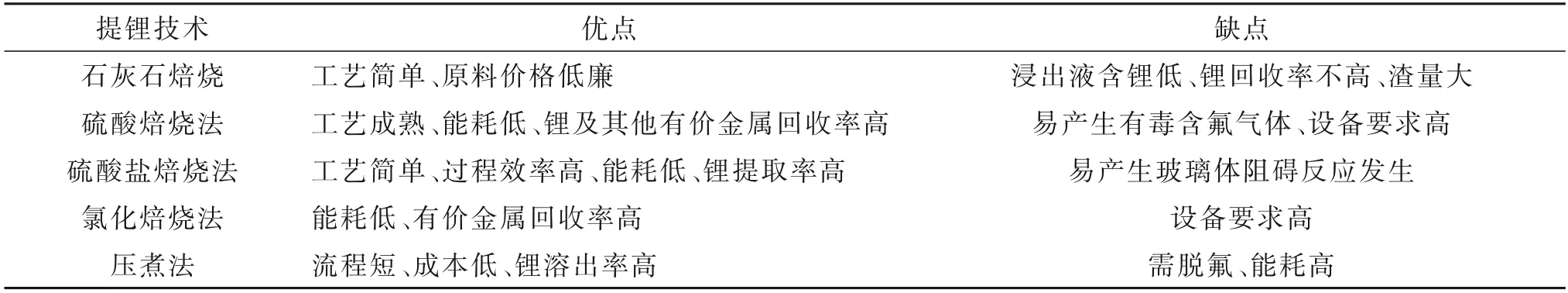

锂云母(Lepidolite)是工业上提锂的主要矿物之一。如图1 所示,中国锂云母矿主要分布于江西、湖南和广西,资源较为丰富,是全球主要的锂资源出产国[16]。2016 年,中国《全国矿产资源规划(2016—2020 年)》文件中明确规定了锂为战略性矿产,开发难冶锂云母资源对于中国具有重要意义。然而,锂云母属于低品位难冶锂矿资源,原矿锂品位约为0.3%~0.6%,通常伴生其他有价碱金属如Rb,Cs,K 等。主要的锂云母提锂技术如表2 所示。其中,石灰石法是利用高含量石灰石与锂云母反应的传统方法[17],但由于低提取率、能耗高,已逐渐被淘汰。硫酸法可以破坏锂云母的原始矿相结构,并释放其中的锂、钾、铷、铯,然而,此法对设备耐腐蚀性要求较高,且在实际应用过程中,锂云母中较高的氧化铝含量导致在反应中产生大量氢氧化铝沉淀,进而降低了锂的回收率[18]。硫酸盐焙烧法近年来已成为处理锂云母提取锂的关键技术之一,此法使用硫酸盐(K 或Na)与锂云母精矿混合,高温焙烧促使锂转化为易溶的硫酸锂形式[19],该方法属于连续性工艺,处理时间短、锂提取率高和能耗低。此外,压煮法和氯化焙烧法等其他提锂方法虽有一定程度的利用,但存在着设备要求高、操作成本高等问题[20]。从技术发展趋势来看,锂云母提锂技术将进一步聚焦于如何提高锂提取效率,降低能耗与污染,并通过探索联合提取锂与其他有价金属的新方法来实现锂资源的综合利用和成本效益的最大化。

图1 全球锂资源概况Fig.1 Overview of global lithium resources

表2 锂云母提锂技术Tab.2 Lithium mica lithium extraction technology

2.1.2 盐湖卤水提锂

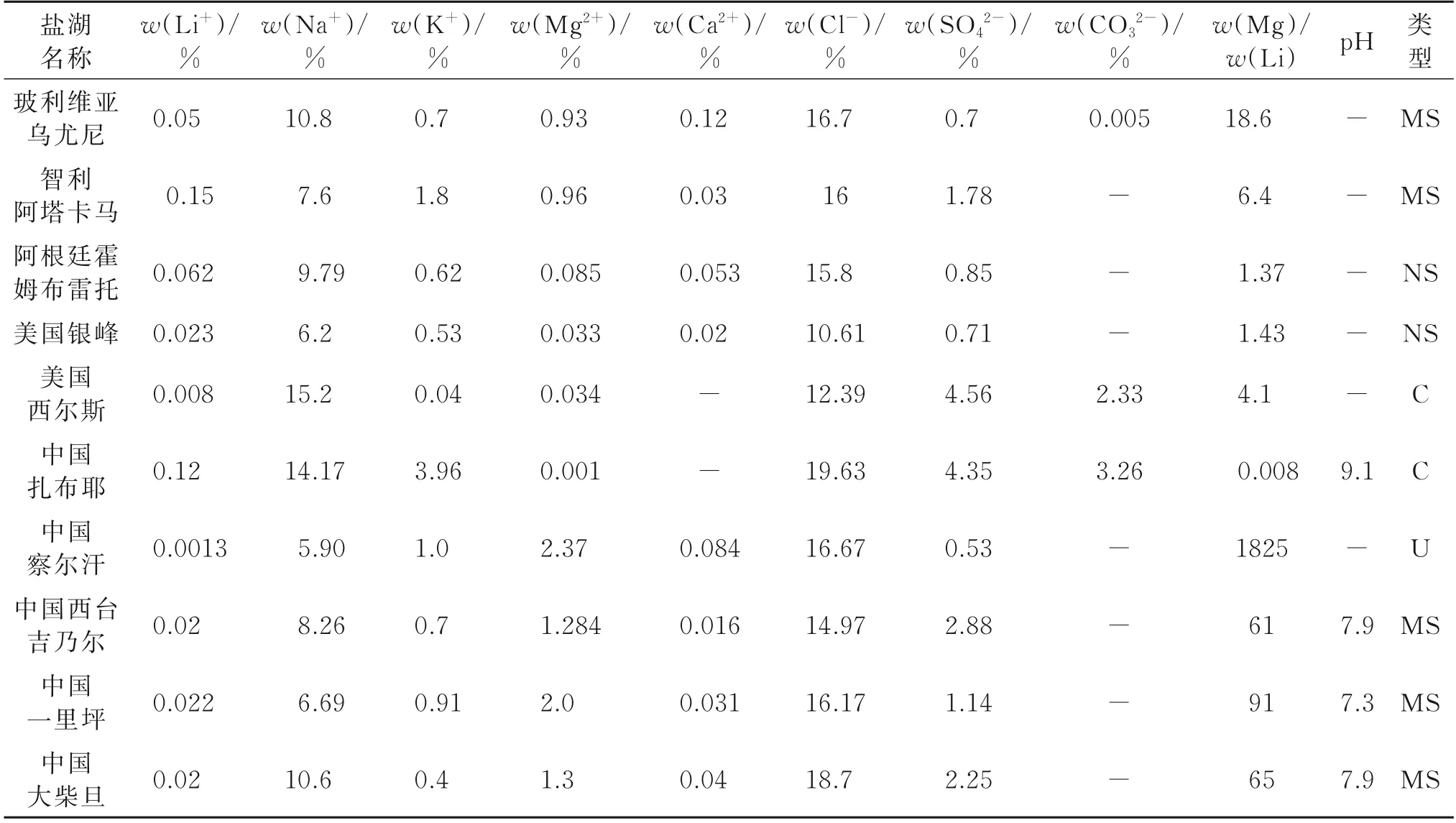

盐湖卤水中的锂约占全球锂资源量的80%,盐湖提锂已成为锂资源开采的重要途径。盐湖中包含大量的石盐和硼镁矿等固体矿物质,也含有大量的锂离子(Li+)、镁离子(Mg2+)、钙离子(Ca2+)等[10]。由于锂与镁的理化性质极为相似,会严重影响锂盐的分离纯化过程,因此镁锂分离是盐湖提锂的主要挑战[23]。图1(b)中展示了中国盐湖的分布。中国盐湖资源总量较为丰富,但与国外盐湖锂资源相比,中国盐湖卤水中的镁锂比例较高(如表3 所示),例如察尔汗盐湖中镁锂比高达1000 以上,传统的沉淀法难以实现镁锂分离,极大增加了盐湖卤水提锂的难度。为此,中国开发了一系列盐湖提锂新方法,如溶剂萃取法、吸附法、电化学法、膜分离法等。中国盐湖卤水提锂技术正努力朝着高效率、低成本和环境可持续性方向前进。

表3 全球主要富锂盐湖卤水的组成、pH 值及水化学类型Tab.3 Composition,pH and hydrochemistry types of brines from major lithium-rich salt lakes worldwide

2.1.3 锂渣处理

锂渣是碳酸锂等锂盐过程中产生的一种工业硅铝质固体废物,每生产1 吨碳酸锂要排出8~10 吨锂渣[24]。锂渣外观呈土黄色,因来源地不同颜色略有差异,自身无水硬性,烘干后呈粉末状的较小颗粒,内比表面积较大且呈现多孔结构[25]。锂渣的化学成份与粘土质材料相似,主要是SiO2,Al2O3和CaO 等。锂渣的处理和利用一直是工业界关注的重点。锂渣中含有较高比例的SiO2和Al2O3,这些成分使其具备良好的火山灰活性,可以作为混凝土掺和料,提高混凝土的性能,并在实际工程中得到应用[26];锂渣中的残余锂具有一定的回收利用价值,还有铷和铯等元素。锂渣中丰富的硅、铝成分使其成为合成沸石的良好原料,通过火法、水热法等多种合成技术,可以将锂渣转化为多孔的沸石结构,这些沸石对某些离子有很高的选择性吸附能力[27]。锂渣还可用于制备其他无机材料,如叶腊石,此外还有潜力用于吸音材料、铺路辅助材料等。总体而言,锂渣处理工艺旨在减少锂渣的堆存,将其转变为有价值的产品,这不仅能解决环境问题,还能为企业带来额外的经济效益。

2.2 退役电池有价金属分离回收关键技术

锂离子电池内部材料使用寿命有限,经过一段时间的使用后,其性能会明显衰减,最终导致电池整体失效报废退役[23]。退役锂离子电池通常富含品位较高的有价金属,如锂的质量分数为2%~7 %、镍的质量分数为5%~10 %、钴的质量分数为5%~20 %[28-29],回收价值高。据预测,2026 年,中国废旧锂电池理论回收量将突破200 万吨,市场规模超过900 亿元。退役锂离子电池资源回收能够有效缓解中国新能源金属资源短缺局面,促进新能源产业可持续发展。

2.2.1 火法回收技术

如图2 所示,火法回收是利用高温熔炉还原废电池中的金属氧化物形成相应的金属合金产品,并用于进一步金属提炼的方法[26,30]。火法回收简单、高效,且无需对电池尺寸和类型进行特别区分,可将锂离子电池和镍氢废电池等一同处理,适用于大规模产业化回收[27]。

图2 火法处理废旧锂离子电池步骤Fig.2 Steps of pyrometallurgical treatment of used lithiumion batteries

在火法回收中,当温度低于300 ℃时,废电池中的电解液、粘结剂等易挥发组分开始挥发;随着温度继续上升,塑料、隔膜等有机组分发生热解放热反应被烧掉,产生的热量用于进一步高温金属熔炼,从而节省能耗[31];当熔炼温度升至1000 ℃以上时,正极材料中的镍、钴等氧化物通过碳热或铝热还原为金属单质进而与铜等金属形成合金产品,而锂、铝、锰等金属以氧化物的形式进入渣相[26]。

火法回收产生的炉渣可以用于建筑材料,也可以通过附加处理进一步回收锂、锰、铝。但火法处理能耗高、CO2等废气排放量大[32],熔炼的合金产品需要进一步湿法分离回收,增加了总的回收流程和成本。此外,火法熔炼中许多组分,例如包括石墨、铝箔、电解液、隔膜、塑料等,均不能得到有效回收[33],因此火法回收常与湿法回收联用。

2.2.2 湿法回收技术

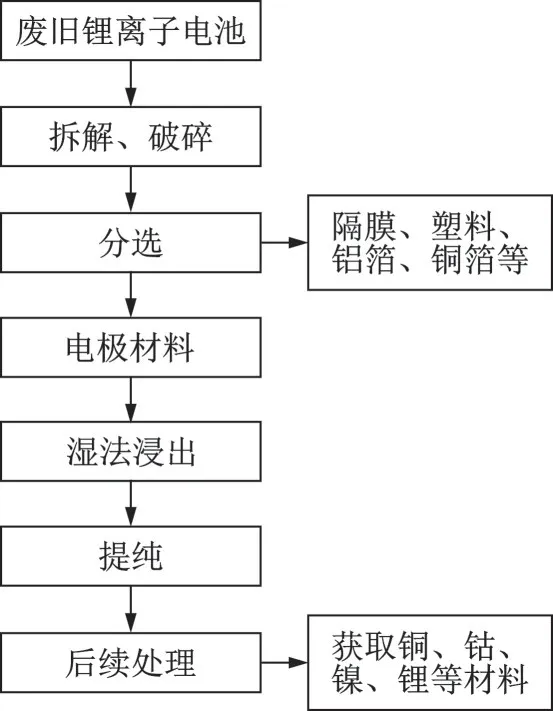

湿法回收是将预处理得到的电池废料中的有价金属溶解到液相溶液中,再根据金属性质差异采用适当的分离纯化技术回收金属产品,具体步骤如图3 所示。相比火法回收,湿法回收具有更高的金属选择性,并且能耗低、可控性强、回收率高。

图3 湿法处理废旧锂离子电池步骤Fig.3 Steps for treating used lithium-ion batteries by hydrometallurgy

湿法处理之前往往包括放电、拆解/破碎、分选、热解等预处理步骤,其目的在于富集含有价组分的正负极材料,为后续的湿法浸出提供原料[34]。预处理后的废料,经湿法浸出后分离与除杂或者进行材料再生,实现有价金属的分离回收和材料化利用。

湿法回收主体工艺一般包括湿法浸出、分离与除杂、材料再生等环节。浸出分为酸浸、碱浸和生物浸出,常用的浸出剂包括无机酸、有机酸、氨浸出剂及微生物代谢产生的酸性物质[35]。无机酸浸取效率高、动力学反应迅速,但是易造成设备腐蚀;有机酸反应速率较慢,但环境友好,有时还可充当还原剂、络合剂或沉淀剂的角色,提高了金属的选择性分离效率。在实际操作过程中,电池废料中的高价Co(Ⅲ)和Mn(Ⅳ)金属通过单独酸浸难以高效溶解进入液相,因此通常需要添加一定量的NaHSO3、葡萄糖等还原剂强化浸出效果[36];氨浸主要是利用电池废料中不同金属与氨的络合能力不同实现金属的选择性分离[37-38];利用细菌、真菌等微生物的代谢作用产生酸性物质也可以实现镍、钴等有价金属的浸出。

然而浸出过程常常会将铁、铝、铜等杂质离子同时浸出,因此,分离除杂是实现浸出有价元素回收的关键。为了分离浸出液中锂、镍、钴等有价金属和杂质元素,目前采用的主要方法为化学沉淀法和溶剂萃取法。例如采用水解沉淀、铁矾法、金属置换等化学方法可以将这些铁、铝等杂质离子进行有效脱除;而对于锂、镍、钴、锰等有价金属,常用的沉淀剂包括氢氧化钠、碳酸钠、草酸、草酸铵以及硫化物等[39-40]。溶剂萃取法是利用水相中的目标金属离子与有机物分子作用形成络合物而进入有机相,从而实现不同金属离子的分离[41]。镍、钴分离常用的萃取剂包括有机磷酸、螯合肟、羧酸及大分子胺类等[42]。除了常用的化学沉淀法和溶剂萃取法外,分离除杂还可以采用电化学沉积法、吸附法、离子交换法等[43-44]。经过除杂分离后,还需要经过再生处理回收其中的有价组分,由于浸出液中的镍、钴、锰过渡金属离子的理化性质相近,将它们逐一分离难度较大,因此直接利用浸出液的镍、钴、锰离子再生制备高附加值的三元前驱体及其正极材料是一种可持续循环且简单高效的回收方案。再生制备方法主要包括溶胶凝胶法、共沉淀法、喷雾干燥法等[45]。

2.3 汽车铝合金零部件再生、除杂技术

随着新能源车轻量化的需求,汽车零部件中铝合金材料的占比逐年攀升,废旧汽车铝合金零部件再生利用已成为汽车行业可持续发展的重要研究方向[46]。2021 年中国报废汽车回收拆解量近238.6 万辆,同比增长达10.8%。废旧汽车铝合金零部件铸造再生铝合金工艺流程包括分拣、预处理、重熔、铸造、变形加工等工艺(如图4 所示)。但是,目前汽车用铝合金仍以原铝为主,废铝利用率极低。这是由于车辆安全性与操控性能要求较高,通常对铝合金零部件的综合力学性能有非常严苛的要求,而再生铝零部件性能通常劣于原生铝零部件[6]。所以当前汽车零部件的铝合金仍以原生铝为原材料,即使添加废铝,添加比例通常也很低(不超过10%)[7]。如何增加废铝的搭配比例,甚至100%代替原生铝进行汽车铝合金零部件制造,既是再生铝行业的发展目标,也是行业绿色发展的必然要求。

图4 废旧汽车铝合金零部件铸造再生铝合金工艺流程Fig.4 Process flow of casting recycled aluminum alloy for used automobile aluminum alloy components

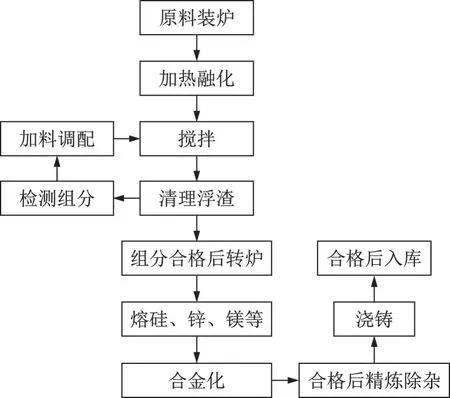

2.3.1 废铝再生

废铝再生主要步骤是按生产要求对废料进行拆解、筛选、分类,去除杂质与污染,后续将完成了前处理的原料投入熔炼炉进行重熔铸造[47]。如图5 所示,熔炼工艺其工艺流程图一般为:熔化、合金化、净化、浇铸等步骤,其中熔化、合金化、净化这几个步骤决定了再生铝产品的品质,而净化又是限制铝再生的主要难点。

图5 废铝再生主要工艺流程Fig.5 The main process of aluminum scrap recycling

2.3.2 再生铝净化除杂技术

如图6 所示,汽车铝合金零部件成分多,不同零部件成分差异大,而国内目前废铝回收智能分选程度低,原料通常未经充分分选便进入熔炼工序,而汽车废旧铝合金零部件可能存在的元素多达20 余种(Cu,Mg,Mn,Si,Fe,Zn 等)[48],熔体中多种元素高效分离极具挑战。其次,汽车废铝料中混杂了钢、废电线、非铝合金零件以及油漆覆盖层等其他杂料,这些杂料未经预处理便直接入炉会危害铝合金材料性能。目前,通过原料分拣和熔体除杂技术,可以分离部分非铝元素,但仍有大量杂质混入铝合金熔体,目前难以充分去除。铁元素被认为是再生铝中典型的有害元素,易使铸件产生裂纹,铸造铝合金中铁含量过高会使铸件产生严重脆性。所以就废铝再生工艺而言,关键在于去除以铁为典型的非铝杂质元素,以形成优异的微观组织形态与析出相形态,满足汽车零部件的性能目标。

图6 不同汽车部位采用的铝合金标号及主要成分Fig.6 Aluminum alloy grades and main components used in different automotive parts

目前,再生铝常见的除杂方法有通气法、真空蒸馏法、稀释法、沉淀法、过滤法、溶解度法、离心去除法、电磁去除法等[49]。通气法是利用入氯气与镁反应形成MgCl2,通过液渣形式进行去除[50];稀释法是在含铁量较高的铝熔体中加入纯铝,从而降低铝合金中非铝夹杂元素含量[10],但该法不能根本上解决杂质相的问题;离心法是将熔体中的杂质在离心力作用下利用密度的差异析出并移向外缘,从而达到杂质相与铝熔体分离的目的[51];电磁法利用非铝元素析出相与铝基体的磁选差异,使析出相从铝熔体中分离出去;化学沉淀法是向含杂量较高的铝合金熔体内加入熔剂,使其与非铝元素反应生成密度较大的化合物析出相,从而下沉分离出去;真空蒸馏法是利用锌等元素饱和蒸气压大的特点,使铝合金熔体中的锌在真空条件下挥发,达到除杂目的,该方法去除效果好,可以使铝合金中锌含量下降至0.1%以下[47]。不过,汽车铝合金零部件再生与深度除杂仍任重道远,相应汽车废铝杂质分离理论方法与工艺装备仍需完善。

3 结论与建议

随着中国新能源汽车产业的爆发式增长,锂、镍、钴、铝等金属需求量激增,对中国有色行业发展带来了极大机遇,也带来诸多挑战。其中锂矿资源高效绿色化提取、退役电池有价金属回收、汽车铝合金组件再生等关键技术的突破,是行业可持续发展所面临的重大研究课题。如何开发难处理资源,充分利用再生资源,进而形成“原生+再生+难开采”协同发展的新格局,是提升新能源汽车产业资源保障的重要举措。为此,应加快完善相关资源提取基础理论与技术原理,突破颠覆性与核心关键技术,推动行业技术变革。同时,应该尽快部署“冶金+新能源”跨行业资源提取重大创新工程,实现中国有色冶金与新能源车行业的双重绿色发展。