交通运输用导电铝合金的应用现状及研究进展

王志琪,薛 昊,李佳铭,白俊源,赵志浩,2,秦高梧,2

(1.东北大学材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819;2.东北大学金属型线材研究中心,辽宁 沈阳 110819)

引言

近年来,我国的交通运输领域正在迅猛发展,高速铁路与城市轨道交通网络不断完善,区域互联互通持续推进,电动汽车、氢燃料车等新能源交通工具保有量不断增加[1],与之相匹配的车站、港口、机场等交通基础设施的建设也在同步进行。电力为交通运输系统提供动力和能源保障;推动车辆运行、保障信号传输和照明通风系统的运转,电气化铁路及轨道交通、电动汽车、交通信号灯乃至照明灯、空调系统、通信系统等都离不开稳定的电力供应。为满足不断增长的交通和出行需求,以及推进“一带一路”国际合作,持续推动可持续发展,我国的交通运输行业正朝着绿色化、智能化方向发展[2]。在这样的时代背景下对电力传输系统也提出了新的要求,电力输送需要在确保输送的稳定性和可靠性的前提下,尽可能地提升输电效率,降低电力输运过程中的能量损耗。

在现代电力传输和分配系统中,铝及铝合金作为重要的电导材料,在电力传输的各个环节都发挥着关键作用。铝合金导线因其较低的密度和成本效益,常被用于各类输电线路中[3],帮助实现交通运输的电气系统轻量化,降低运行成本,减少能源消耗。尽管铝合金导体材料的开发与应用已经非常成熟,其仍存在许多弊端,如热膨胀系数大、耐腐蚀性差等,其中限制铝合金导体材料进一步应用的最关键因素是强度和导电率的相互制约关系。如何打破铝合金的强度-电导率倒置关系,制备出高强高导铝合金材料一直是材料研究的热点与难点。

1 铝合金导体材料的发展与研究现状

1.1 铝合金导体材料的发展及应用现状

金属材料因其金属键的存在往往具有较好的导电性,在金属元素中按导电性排序,位居前五位的分别是银、铜、金、铝、镍,在这几类金属中铝无疑是单价最低、资源最丰富的一类,同时铝还具有良好的成型性和耐腐蚀性,因而在电力电缆领域被广泛地使用。工业纯铝的导电率最高可达61%IACS,且密度仅为2.703 g/cm³,远低于铜的密度(8.960 g/cm³)。此外,铝的熔点(660 ℃)也远低于铜(1083 ℃),熔炼制备过程的能耗也相对较低[4]。随着研究水平的不断推进,铝及铝合金已发展为仅次于铜的第二大类导体材料。

自21 世纪以来,为适应日益增长的交通需求和推动现代化的发展,我国交通运输行业正在不断转型和升级,高速铁路网络不断拓展和提速,城市轨道交通系统日益完备,电动汽车和新能源车企正蓬勃壮大,交通运输的基础建设也在不断推进。在这样的时代背景下为满足交通运输领域电力传输和设施运行等方面的需求,必然要研究和开发新型导线以应用于交通运输电气化系统中。要实现给四通八达的交通网络安全稳定供电,铝合金导线必须要能适应复杂多变的服役环境,目前大多使用钢芯铝绞线(Aluminum Conductor Alloy Reinforced,ACSR)或钢芯铝合金绞线(Aluminum Alloy Conductor Steel Reinforced,AACSR),其结构如图1(a),(b)所示,由心部的高强度钢芯和外层的铝或铝合金单线绞合而制成,在性能上结合了钢线的高抗拉强度和铝线的高导电性,能承受一定的风载和覆冰,适合在复杂多变的环境下使用[5],迄今已经有80 余年的开发和使用历史。通过调整钢芯和外围铝线的相对横截面积,可以调配适宜的强度和电导率,以应用在不同的服役环境中。但综合来看,由于钢芯的存在,此类导线的截面导电效率普遍偏低,而且钢芯和外围铝线的界面处容易发生腐蚀[5],目前这类铝导线主要应用于中重冰区、跨越线路段,用于确保线路的整体运行平稳畅通。与钢芯铝合金绞线相比,图1(c)所示的全铝合金绞线(All Aluminum Alloy Conductor,AAAC)是全部由铝合金线绞合而成的,拥有更小的宏观密度和优异的耐腐蚀性能,弧垂性能好;同时由于去除了钢芯带来的磁滞损耗和涡流损耗,绞线的截面电导效率有明显的上升,但抗拉强度也会随之下降,抗风扰和覆冰的性能也无法和钢芯铝合金绞线相提并论,目前这类铝合金导线也已被广泛应用在供电需求量大的超高压、特高压输电线路上[6]。由于此类导线质量较轻,架设时可增大输电杆塔档距,降低线路整体建设投资成本,符合节能减排的发展理念,围绕全铝合金导线继续开展研究和生产应用,将有望产生更大的经济效益和社会效益。

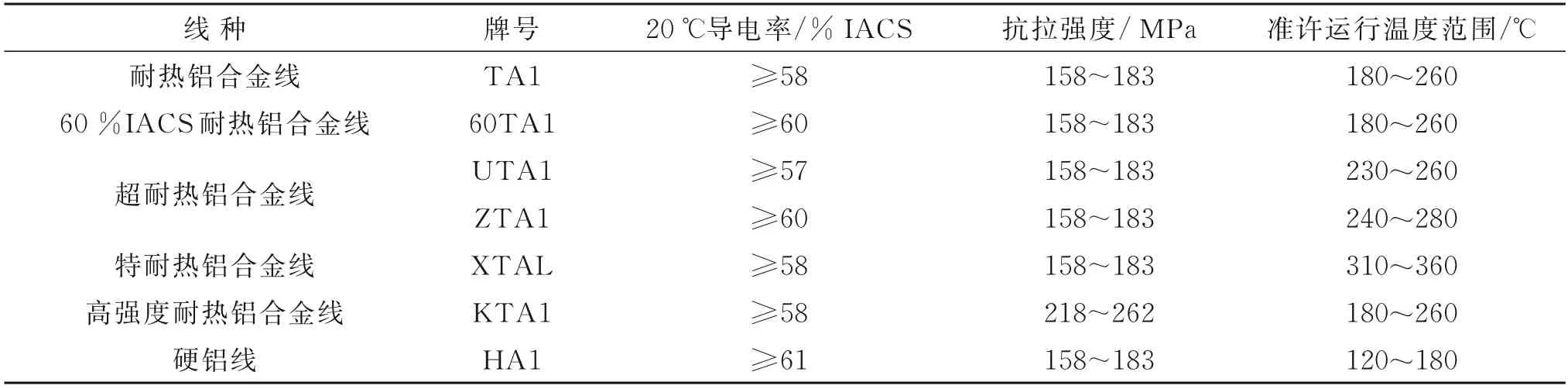

无论是钢芯铝合金导线,还是全铝合金导线,在用电需求量增大、线路输电容量提升的时代背景下,都必须面临一个关键因素的制约——耐热性;这是因为提升输电量,必然伴随着线路运行温度的提升,传统铝合金电缆容易发生软化,造成断电甚至火灾事故。由于发达国家在20 世纪50~60 年代就面临着经济迅速发展造成线路用电量剧增的问题,因此早已开展了耐热铝合金导线的相关研究。日本线缆企业在20 世纪60 年代就已向铝合金材料中加入0.1%左右的Zr,开发出一种铝合金增容导线,导电率达到58%IACS 以上,实现连续运行温度和短时容许温度分别为150 ℃和180 ℃,远超钢芯铝合金导线的服役温度70~90 ℃[7]。美国、加拿大、法国等国家迅速跟进研究,到20 世纪末,美国在70%以上输电线路中有耐热铝合金导线应用。表1 列出了几类代表性耐热铝合金导线与普通硬铝线的机械和电气性能对比。我国受限于薄弱的科研基础和落后的生产条件,从20 世纪80 年代末才开始对耐热铝合金进行开发研究。上海电缆研究所、远东电缆有限公司等对此展开了长期的研究,经过30 余年的积累和改良,部分产品性能已经能对标进口产品[8-9]。但就目前的产量而言,我国每年生产的耐热铝合金导线不足钢芯铝合金绞线的1%,实际应用中的国产耐热铝合金导线占比不足5%,且主要是导电率58%~60%IACS、耐热150 ℃的耐热铝合金。然而导电率58%IACS、耐热150 ℃的耐热铝合金线在某些西方国家已经退出了历史舞台[10],这证明我国在耐热铝合金导体的技术研究上和国外的先进水平还有很大差距。为迅速追赶头部国家、在耐热铝合金导线方面尽快达到国际先进水平,我国科研人员也做了许多工作,肖翔等[11]已成功通过“多元化、促复合、控总量”的微合金化原则结合变形工艺,制备出导电率达62%IACS,服役温度达210 ℃的Al-Zr-Er 耐热铝合金导线。为进一步扩大耐热铝合金导线应用范围,改善力学性能和导电性能,国家电网已经联合华北电力大学等单位开展61%IACS 的耐热铝合金线的研制[12]。

表1 耐热铝合金线与普通硬铝线的性能对比[13]Tab.1 Performance comparison between heat-resistant aluminum alloy wires and hard-drawn aluminum wires[13]

1.2 铝合金导体材料的主要研究体系

目前在国际上被广泛研究并开发的铝合金导体材料基体主要是1000 系铝合金(w(Al)≥99.7%)和6000 系铝合金(Al-Mg-Si 系),这其中对于1000 系铝合金而言,由于未添加其他合金元素,晶格内部固溶的异类原子数很少,引起的晶格畸变相较于其他铝合金小很多,表现出在铝合金里最优的电导率(61%~64%IACS)[14]。但由于缺乏固溶强化和沉淀析出相,其抗拉强度往往很低(铸态下约为70~85 MPa)。为提升综合性能,当前的处理方法主要是集中在减小纯铝在电解制备和熔炼中固有的杂质元素含量,使其纯度进一步上升,然后通过各种变形方式进行强化以提升其力学性能。但由于纯铝导线抗蠕变性能较差,强度硬度偏低,应用仍集中在近距离、小用电量的电路设计和使用中,无法单独作为长距离大规模输电的良好载体[15]。

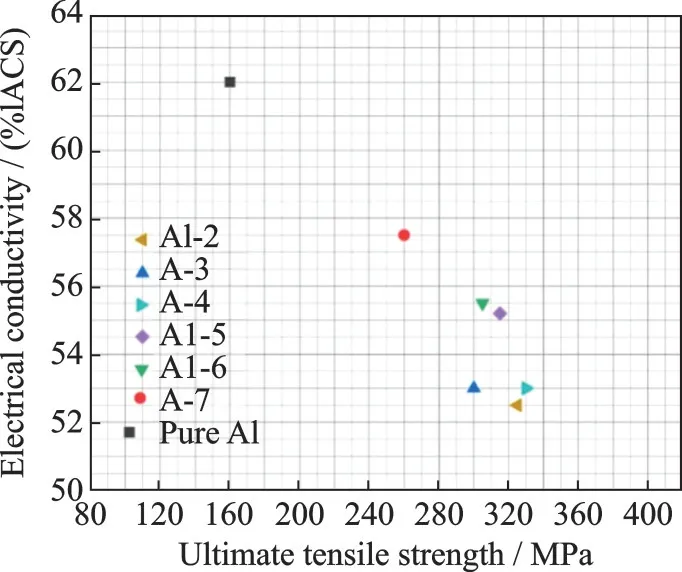

最为广泛使用的铝合金导体材料还是6000 系铝合金(Al-Mg-Si 系),6000 系铝合金是一类可热处理强化铝合金,通常被用作制备高强度铝合金导线,拥有相对较高的比强度和电导率,同时拥有较好的成型性和热稳定性,因此人们围绕其合金化和制备工艺展开了大量研究工作。Yuan 等[16]向6201 铝合金中添加了不同量的La,研究发现La 的添加量在0.2%时合金的耐热性和导电性都得到了明显改善,主要的作用机理是La 与残留Si 形成化合物析出,而进一步提升La 含量将导致断裂伸长率的明显下降。刘振兴[17]利用195 ℃/30 min+175 ℃/540 min 的双级时效制度获得了更致密的β’析出相,导电率比T6态提升了1.2%IACS。也正由于6000 系铝合金可以通过多种强化方式来协调获得较好的强度和导电性能,而且成本也较为低廉,从而被大量使用于当前的供电系统中。不同型号Al-Mg-Si 系铝合金高强高导架空输电线性能对比[18]如图2 所示。

图2 不同型号Al-Mg-Si 系铝合金高强高导架空输电线性能对比[18](Al-2 到Al-8 指表2 所示EN 50183—2002 中规定的6 类标准型号的Al-Mg-Si 合金线)Fig.2 Performance pair of different Al-Mg-Si series aluminum alloys with high strength and high conductivity for overhead transmission lines[18](Al-2 to Al-8 refers to the Al-Mg-Si alloy wire of 6 specified in EN 50183—2002 as shown in Tab.2)

由图2 和表2 可以看出,6000 系铝合金的强度和导电率能够做到较好地兼顾。6000 系铝合金中的主要强化相Mg2Si 相在高温下容易发生粗化,导致在高温下合金的强度迅速丧失,Al-Mg-Si 系合金的长期运行负载温度最高值被严格限制在70~90 ℃,而近年来随着电力需求量的不断提升,要求导线在不过分扩大截面积的前提下要具有较高的载流能力,这也就伴随着导线温度的升高,而6000 系铝合金线材的力学性能会随之迅速下降,这也注定了6000 系铝合金无法作为提高导线载流能力的开发对象。迄今为止虽然耐热铝合金导线的品种繁多,但基本是在Al-Zr 系铝合金的基础上添加或调整微合金元素,改进制造工艺而研发并生产的。早在20 世纪50 年代,美国的Harrington 就提出了Zr元素向纯铝内添加,能显著提升合金的再结晶温度而仅小幅度降低电导率,在此基础上日本导线设计团队在1960 年前后进行了大量实验设计,并开发了一系列的Al-Zr 系耐热导电铝合金,经历了长期的开发和改进,此类耐热铝合金导线已成功走出实验室,被广泛应用于高压和超高压的送电关键路段上[19-21]。

表2 热处理态成品Al-Mg-Si 导线性能Tab.2 Heat treatment on mechanical properties of Al-Mg-Si wires

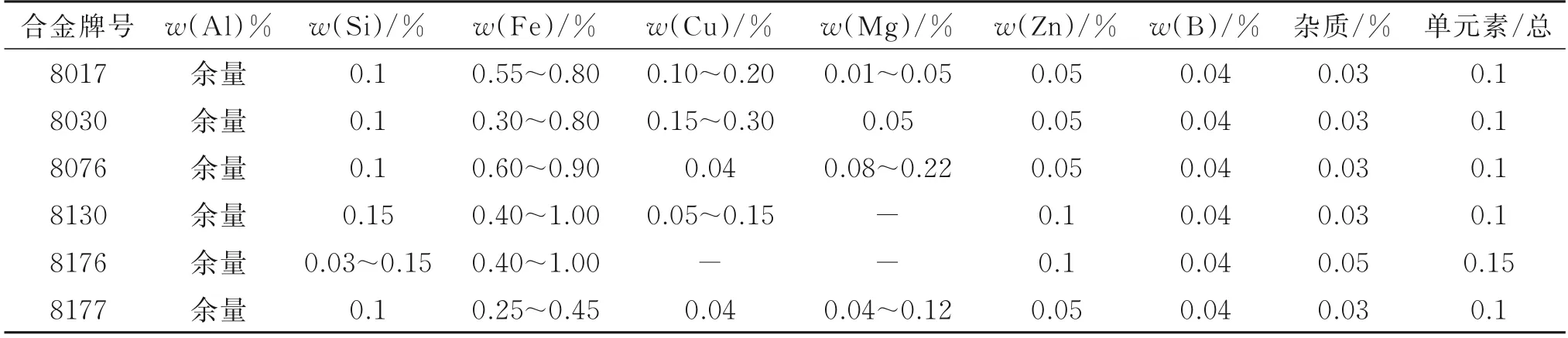

近年来,除了Al-Zr 系耐热铝合金,Al-Fe 系的8000 系铝合金在铝合金导体方面的应用也被逐渐开发起来。表3 给出了部分常见商用8000 系铝合金导线的主要合金成分。Al-Fe 系合金相较于其他铝合金导体而言,最显著的特性是具有很好的抗蠕变性能,并且Fe 元素价格低廉、在地壳中含量巨大,Al-Fe 合金的开发具有巨大的潜在经济价值[22]。林海波[23]在8076 铝合金中添加了0.05%的Mn 改变了合金中含Fe 相的分布,进而摸索出了双级时效对8076冷拔导线的最佳热处理制度,制备出了电导率达61.83% IACS,伸长率达21.86%的导线。如果能通过严格控制合金中的Fe含量,使得固溶铁原子对导电性能的影响进一步下降,而析出纳米Al3Fe 和Al6Fe 等第二相,提高合金强度和抗蠕变性能,Al-Fe 系铝合金将有望成为下一类潜在的实用性耐热铝合金导线基体材料。

表3 电气用退火及中温回火8000 系铝合金导线化学成分[24]Tab.3 Chemical compositions of 8000 series aluminum alloy wires with annealing and medium temperature tempering[24]

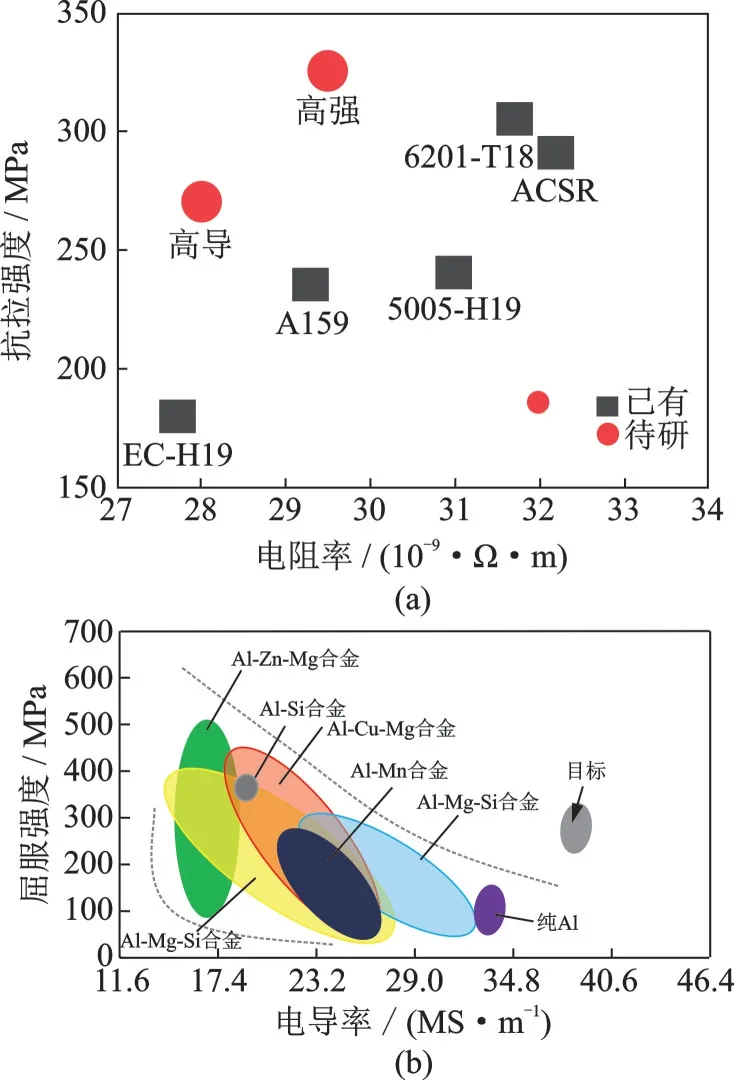

图3 中展示了部分常用的导电铝合金以及各常见铝合金体系的强度-导电率分布,电导率处于较高水平的1000 系(w(Al)≥99.7%)、6000 系(Al-Mg-Si系)和少量5000 系(Al-Mg 系)合金仍是目前的研究重点。其他变形铝合金如2000 系铝合金(Al-Cu系)、4000 系铝合金(Al-Si 系)和7000 系铝合金(Al-Zn-Mg-Cu 系)仅有少量研究。虽然这几类合金体系具有优异的力学性能和加工性能,但由于这几类铝合金的主合金化元素添加会明显导致铝合金导电率的大幅下滑,难以满足工业用电量的需求,所以未被广泛关注。

图3 部分常用导电铝合金(a)及常见合金体系(b)的强度-电导率性能分布图[25]Fig.3 Strength-conductivity performance distribution of some commonly used conductive aluminum alloys(a)and common alloy systems(b)[25]

2 铝合金导体材料的关键性能及研究难点

铝合金导线在交通运输领域的应用涵盖了供电、电力传输和设施运行等多个领域,复杂的服役条件决定了铝合金导线必须具有优良的综合性能,如强度及比强度、导电性能、耐热性、耐腐蚀性能、蠕变性能等,均需要满足相应的性能指标以达到服役要求,以提升输电效率,降低能量损耗和节约资源,避免在服役期间频繁发生故障或引发安全问题,而这其中最核心的两项性能指标是强度和导电率。

2.1 铝合金导体材料的强度

在四通八达的交通运输网络中,供电系统往往要面对复杂多样的户外环境和可能出现的恶劣或者极端天气条件,铝合金导线要有一定的抗风扰和覆冰的能力,因此需要具备一定的抗拉强度。金属材料的强度取决于很多因素,可以简单用下式概括[26]:

式中σ为材料的屈服强度,σ0为晶格摩擦力,σss为金属晶格中固溶其他原子造成晶格畸变造成的固溶强化,σp为金属晶体内部析出的第二相阻碍位错运动引起的析出强化,σdis为位错间的交互作用如位错塞积、形成割阶等引起的位错强化,σgb为晶粒细化增加晶界从而阻碍位错迁移造成的细晶强化。这一等式是基于金属的强化机制而构建的,各类强化机制的本质都是阻碍金属晶体内部位错的运动。位错运动的阻力越大,宏观上表现为金属越不容易变形,金属的抗拉强度越高。自1906 年Wilm 首次在Al-Cu合金中发现时效强化现象之后,围绕提高铝合金的强度,人们已经做了大量的工作,通过成分设计、熔炼、热处理、变形等各道工艺的逐层开发和耦合,研发出了一系列高强铝合金[27-29]。但在此过程中引入的无论是固溶原子、析出相,还是晶界、亚晶界及高密度位错,本质上都是一种缺陷,在洁净完整的铝基体晶格中引入这些缺陷虽然对合金强度有明显提升,但实际上对铝合金的导电率是不利的。

2.2 铝合金的导电率及强度-导电率制约关系

金属导电的基本原理可以用电子在金属内部的定向运动来简单解释[30],金属导电可以看作是电子波在电场的作用下在金属内部定向传播,在外加电场的作用下金属中的自由电子将发生定向移动,从而产生电流。理想状态下,当在纯净的金属晶格中发生定向移动时,电子波几乎不会受到阻碍,而当自由电子在定向移动时如果受到了阻碍,就将表现出导电率的下降。而这种阻碍除了温度升高引起的晶格热振动加剧之外,往往还来自于金属晶体内部的缺陷,如固溶的异类原子、析出相、位错等[31-32],由于电子的运动对金属材料的内部组织很敏感,所以铝合金的导电率注定是一个对微观缺陷十分敏感的参数。

如果将铝合金的强度比作一个加法,强度的提升看作各种强化方式的相互累加,那金属的导电率就应该用减法来比喻。工业纯铝的导电率一般为61%~64%IACS,而在此基础上引入其他任何缺陷都将造成导电率的降低。导电率的下降也就等同于电阻率的上升,Matthiessen 等综合考量了各种缺陷对电阻率上升的影响,将合金的电阻看作是受晶体结构和温度影响的金属基本电阻率和受各类缺陷影响的电阻率的加和,提出了著名的马西森定则(Matthiessen Rule)[33-34]:

式中ρ为总电阻率;ρPA为纯铝的基本电阻率;Δρvac,Δρdis,ΔρGB,Δρsol分别代表空位、位错、晶界、固溶原子对电阻率的提升常数;Cv代表空位浓度;Ldis代表位错密度;SGB代表单位面积内的晶界面积;代表固溶原子浓度。虽然合金的导电率的影响因素比较复杂,不能简单地用各参数求和来准确计算,但在马西森定则中可以明显看出,合金内部的缺陷——空位、位错、晶界和固溶原子都会对合金的电阻率造成影响,此类因素越多,则合金的电阻率就越高,导电率就越低。而这些因素恰好也是阻碍位错运动、提高合金强度的关键因素,分别对应着位错强化、细晶强化和固溶强化三种强化机制[35]。因此对于导体材料而言,强度和导电率之间存在着明显的相互制约关系,能够提升合金强度的几种方式都会引起电子的散射加剧,反之亦然,提升强度和提升电导率本身就是相悖的。而如何打破这两者之间的制约关系,制备高强高导的铝合金导体材料,仍是非常棘手的世界性难题。

3 强度与导电率协同增强的改善方式

3.1 合金化改善铝合金导体材料性能

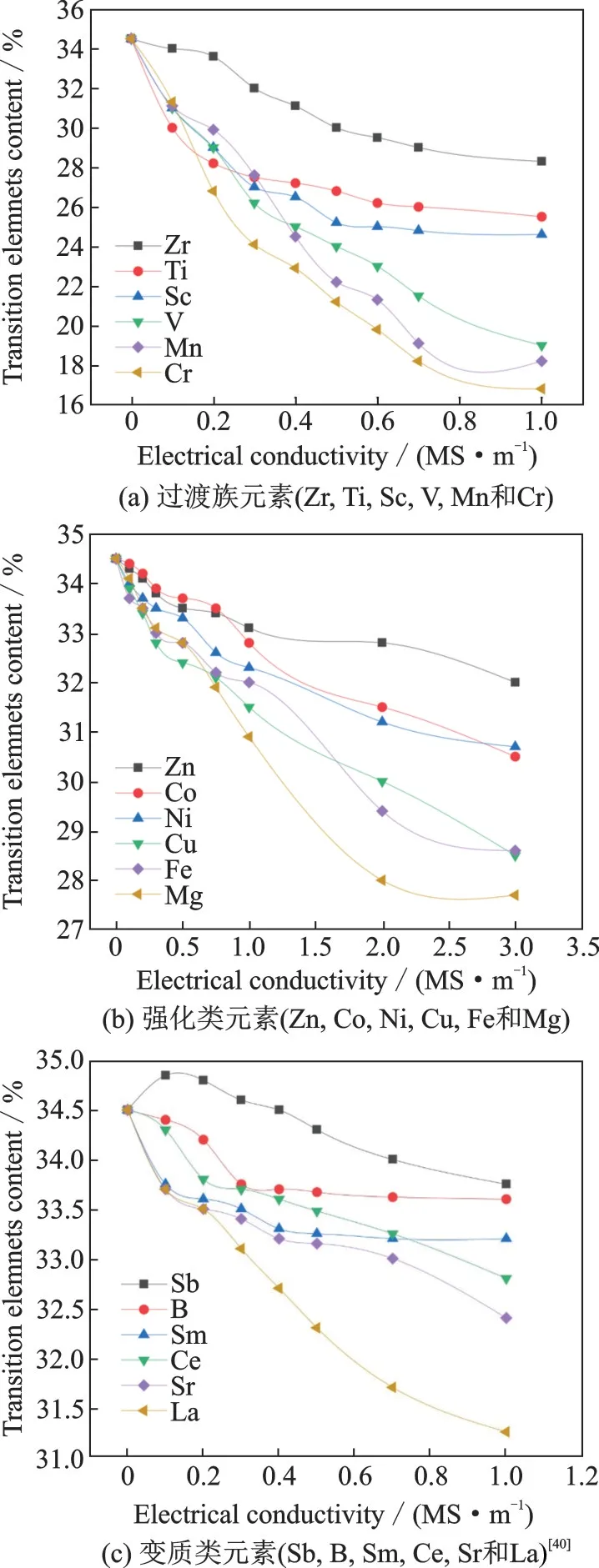

合金元素的添加对铝合金导电性能的损害是显而易见的,但为了提高铝合金的机械性能,合金化及微合金化又是必不可少的。合金化及微合金化技术是改善铝合金性能、开发新型高强高导铝合金的重要手段[36-39]。由于铝合金导体材料的导电率对化学成分十分敏感,不同合金元素添加到铝基体中对导电率的影响差异很大,为实现强度提升的同时减少对导电率的损害,选择合适的元素进行微合金化非常关键。

从图4(a)和表4 中不难看出,某些元素如Cr,V和Ti 等对铝合金的电导率损害很大,为了避免这些元素的存在对铝合金导体的不利影响,一方面是避免在合金化的过程中引入这些元素;另一方面是在熔炼铝合金的过程中尽可能地净化合金熔体,过滤掉铝基体中固有的此类杂质元素。常用的去除方法是在熔炼过程中引入B 元素,B 元素的引入可以在熔体中与Ti,V 和Cr 这几类过渡族元素形成新相,如TiB2,VB2和CrB 等,经过保温沉降在熔体底部,使得这几类元素在铝基体中的固溶量大大降低,减少它们对电子造成的散射,净化铝基体,相应的提升导电率[42]。侯雅尘等[43]在Al-0.04Zr-0.04Er 中添加了0.22%的B,在XRD 和透射电镜下确认了细小板片状的ZrB2粒子的出现,显著降低了Zr 的固溶度,进一步提升了合金的电导率,成功制备出导电率达61 %IACS,在260 ℃瞬时强度保持率达90%的导电铝合金。

表4 铝合金中的杂质元素对电阻率增量的影响[41]Tab.4 Influence of impurity elements in aluminum alloys on resistivity increment[41]

图4 Al-X 二元合金电导率随成分变化的曲线[40]Fig.4 Curves of conductivity of Al-X binary alloys with different compositions[40]

除了Al-Fe 系铝合金导体材料外的其他绝大多数铝合金体系,Fe 是作为杂质元素而存在的。来自工业铝锭和铸造铁模等的Fe 元素在铝合金中固溶度较低,往往与Si 复合以含Fe 的杂质相形式存在,对电导率的损害并不很明显,但这些粗大的片状或针状含Fe 相可能严重割裂基体,导致铝合金的强度和韧性明显下降[44]。因此铝合金中Fe 元素杂质含量是被严格控制的。铝合金产品的一条重要检验标准就是Fe 元素含量是否达标[45]。

Si 元素在铝合金导体材料中的作用比较复杂,一方面Si属于半导体元素,电阻率约为3×1011μΩ·cm,远高于铝基体,固溶时对合金导电率的不利影响很大。但在6000 系铝合金导体材料中,Si 是一类主合金化元素,与Mg 元素形成Mg2Si 析出,对合金起强化作用。大量研究表明,这两类元素对合金的影响主要取决于镁硅比,选择最适宜的镁硅比以获得更密集的析出相,对提升强度和降低电导率都有很大益处。张建新等[46]的实验结果表明镁硅比在1.73即不含过剩Si 时,合金的电导率最佳;Han 等[47]则认为镁硅比为1.48 时,过剩的Si 促进了析出行为,得到的合金中析出相密度最大,从而获得了最佳的强度和电导率。目前学界针对最适宜镁硅比尚未得到统一的认识。

为了尽可能地降低铝合金中的杂质元素,除了添加上述的B 元素以外,稀土元素也是一类具有良好改性作用的元素。稀土元素在铝合金导体材料中所起的作用可以总结为:细化晶粒、改善第二相的尺寸及形貌、促进析出、抑制再结晶、消除Si 和Fe 等元素的不利影响等[48-51],从而提升铝合金导体材料的强度或导电率。当前在铝合金导体材料中应用最多的稀土元素主要有Ce,La 和Er 等。Wang 等[52]通过挤压铸造制备了新型Al-0.2Ce-0.2Sc-0.1Y 合金,经冷拔和200 °C 退火5 h 后,抗拉强度分别达到200 MPa 和198 MPa,延伸率分别达到6.8%和8.5%,电导率分别达到61.01%和61.77%;微观组织观察发现合金中出现了Al13Fe3Ce 第二相,并且含有少量的Y 和Si 元素,大大降低了Fe 和Si 的固溶度,同时Sc的加入还导致了Al3Sc 的析出,使得合金的强度及电导率都表现出较高水平。杜壮等[53]向1R50 稀土铝合金中加入0.1%(质量分数)的Te,发现Te 的加入使得晶粒进一步细化,在晶界析出了Al-Ce-Fe-Si-Te 相,减少了固溶原子含量,实现了合金强度、塑性和电导率同步上升。由于我国拥有丰富的稀土资源,在稀土资源的开发和利用上具有得天独厚的优势。在铝合金导体材料的稀土改性研究方面我国处于领先位置,早在20 世纪70 年代广州有色金属研究院等单位就开始进行了相关研究,并取得了一系列喜人的成果[54]。

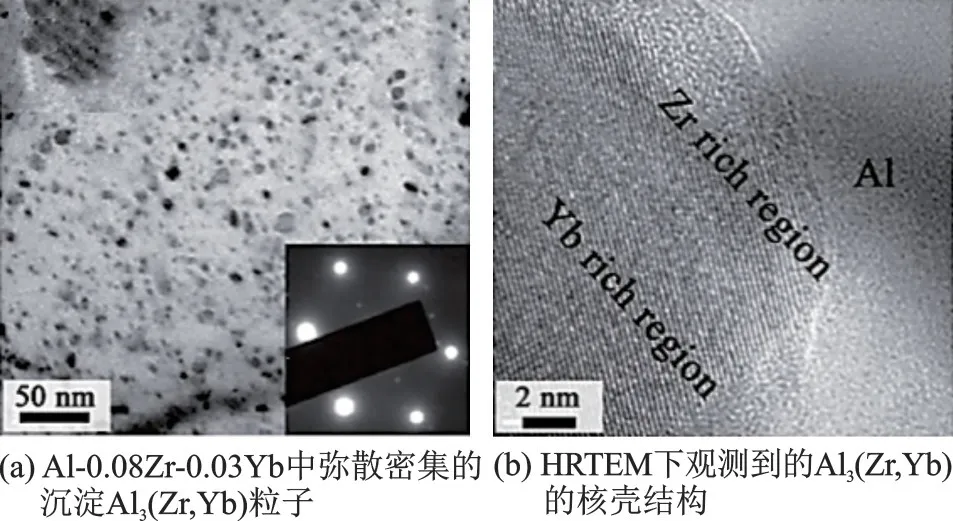

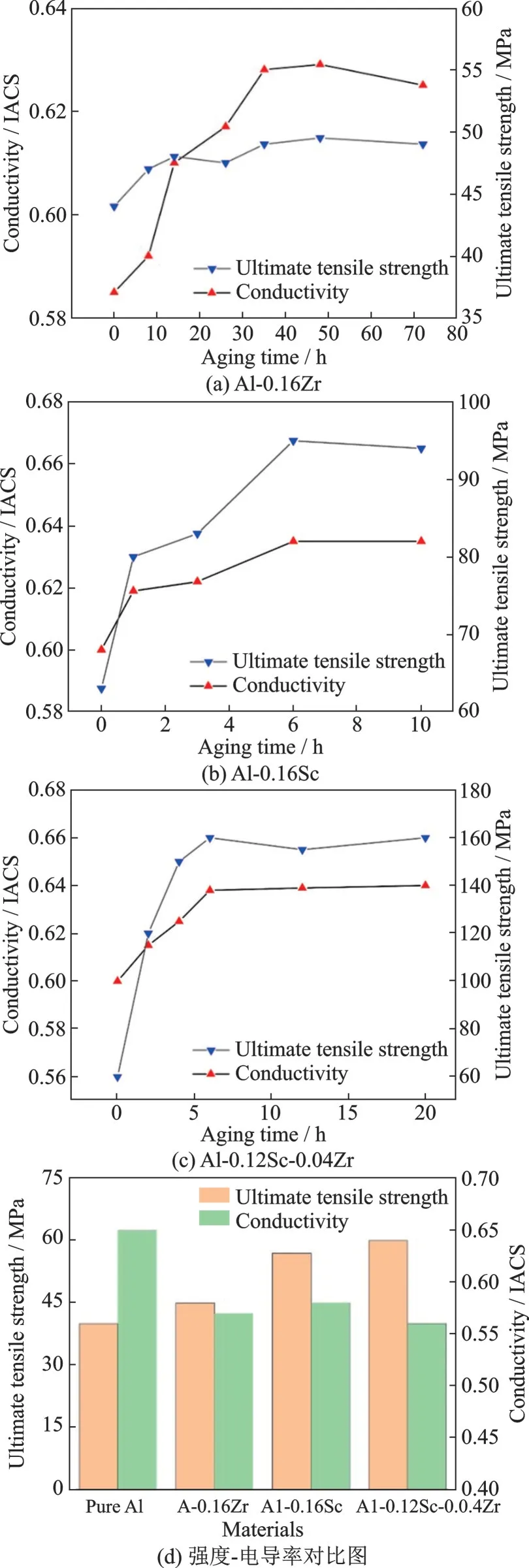

为提升铝合金导体材料的耐热性和抗蠕变性能,通常向铝合金中引入Zr 和Sc 元素,这两类元素在铝基体中形成L12 型的Al3Zr 和Al3Sc 相,显著提升了铝合金的耐热性能;同时因为这类元素在铝合金中的固溶度都比较低,固溶原子对电子的散射作用较小。L12 型的Al3Sc 的α=0.4103 nm,与铝合金基体的错配度很小。在热处理过程中析出的纳米级高密度的L12 型Al3Sc 颗粒与基体共格且热稳定性好,能够与位错相互作用,阻碍位错在高温下的移动,使合金高温强度和抗蠕变性能显著提高[55-57]。但由于Sc 的价格高昂,而铝合金导线用量巨大,在铝合金导体材料中引入Sc 元素将导致成本造价的明显上升。Yi 等[58]研究了以Zr 代替部分Sc 对Al-Mg-Si 合金进行合金化,发现Al3(Zr,Sc)比Al3Sc 具有更强烈的钉扎位错的作用,向合金中添加0.12%Sc+0.04%Zr 后获得了与添加0.16%Sc 的同等强度。Zr 元素与Sc 的作用机理类似,但其价格要相对低廉很多,因此作为耐热铝合金中最主要的合金化元素而被广泛研究和开发,在铝中添加少量的Zr 时导电性损失不大,耐热性却明显提高。但由于Zr 在α-Al 内的扩散系数非常低,导致Al3Zr 粒子不易在低温下大量析出,Zhang 等[60]向Al-0.08Zr 中添加痕量的Yb,观测到了如图5(b)所示析出密度更高、平均尺寸更小和高温下更稳定的核壳结构Al3(Zr,Yb),进而提高铝的再结晶温度。尤伟任等[61]在Al-Zr 合金中加入了少量的Y,制备出的Al-0.032Zr-0.015Y 的铝合金线材的再结晶温度与Al-Zr 的接近,不但实现了同等耐热性,而且减少了合金化元素的添加总量,提高了导线的电导率。Chao等[59]采用连续流变挤压技术制备了一系列Al-Sc-Zr合金。通过研究时效过程对强度和异电率的影响,得到了如图6 所示的研究结果,发现Al-0.12Sc-0.04Zr 经热处理后合金的抗拉强度和电导率分别达到160 MPa 和64.03%IACS。

图5 Al-0.08Zr-0.03Yb 的透射显微组织[60]Fig.5 TEM images of Al-0.08Zr-0.03Yb[60]

图6 不同成分和时效时间下的Al-Zr/Sc 线材抗拉强度-电导率汇总[59]Fig.6 Ultimate tensile strength and conductivity curves of several types of aluminum alloy wires with different compositions and aging time[59]

类似的,Er 元素作为同样能形成L12 型的Al3M相的一类元素,通常在Al-Zr 合金中与Zr 一同添加,形成的Al3(Zr,Er)核壳结构具有比单独添加Zr 形成的Al3Zr 粒子更好的热稳定性,进一步抑制了粒子的粗化速度,提升了耐热性[62-63]。但Er 元素价格也并不低,所以在合金成分设计上要严格控制添加量以降低实际成本。

除此以外,在高强铝合金合金化中常添加的其他元素,如Cu,Ni,Mn 和Zn 等,尽管可以通过固溶强化或在时效过程中析出沉淀相强化,使得铝合金强度显著上升。但由于它们在铝基体中都存在着一定的固溶度,固溶造成的晶格畸变对电子造成散射,进而导致电导率或多或少地下降,在铝合金导体材料中都被作为杂质元素而控制,在合金成分设计时应避免引入这类元素。

总的来看,铝合金导体中的理想合金化元素应该满足如下几点:固溶态对铝基体导电率的损害较低、室温固溶度低、能以弥散第二相的形式析出实现对合金力学性能的强化、价格不宜过高。

3.2 微观组织调控改善铝合金导体材料性能

基于特定目标对铝合金进行微观组织调控、控制铝合金的显微结构,进而对其性能进行干预,已成为当下铝合金行业从业人员的研究热点。铝合金的显微组织对其力学性能和电导率具有决定性的影响。通过开发出与合金成分设计相匹配的加工和制备工艺,有望调整和优化铝合金导体材料的组织和结构,获得力学性能和电导率匹配较好的新型铝合金导体。基于铝合金导体材料的特性及制备过程,对其进行微观组织调控的手段主要包括热处理工艺的调整、塑性变形工艺的选择、引入增强相从而开发新型铝基复合材料等。

3.2.1 热处理工艺研究

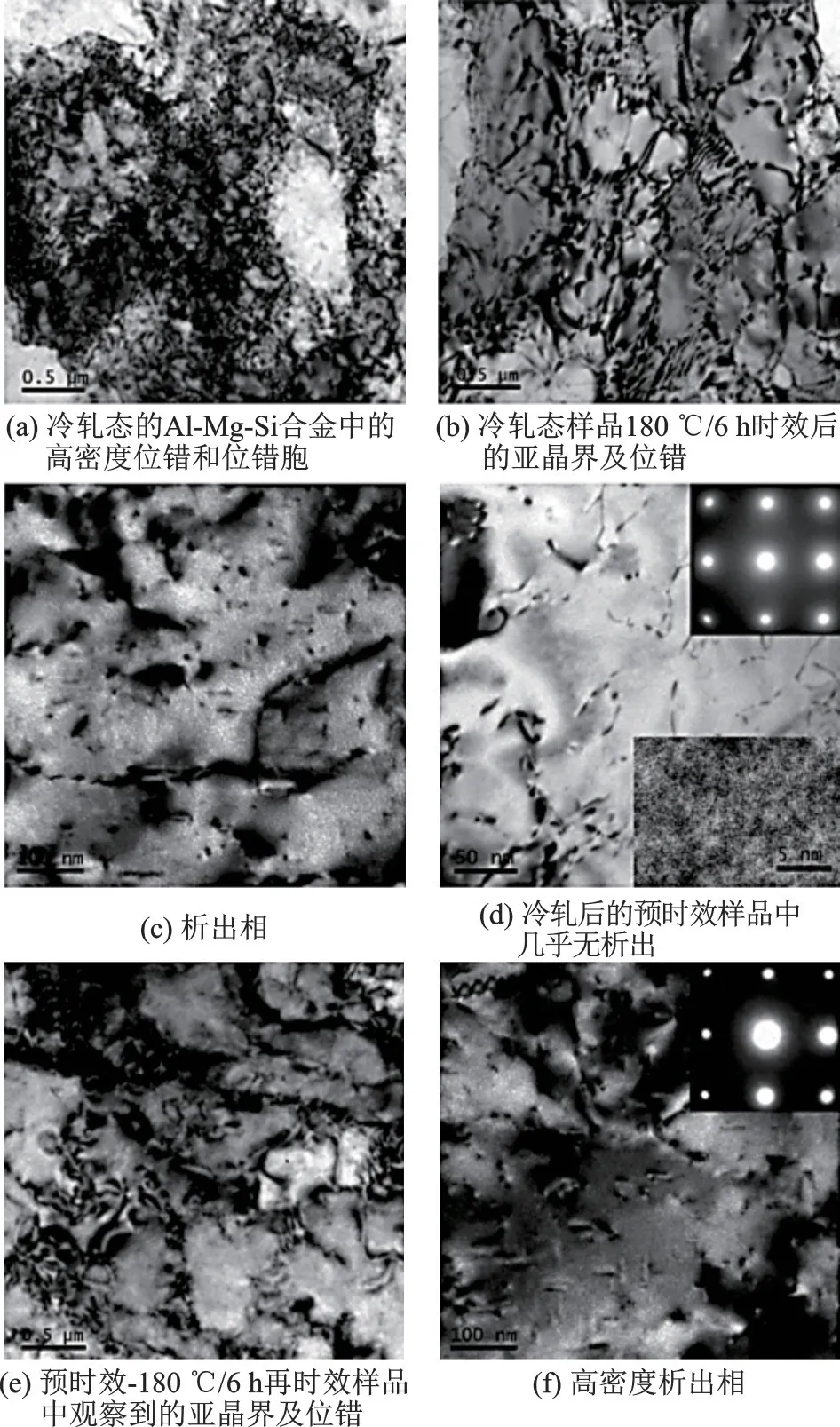

对可热处理强化的铝合金而言,材料的性能与热处理制度的选择息息相关,铝合金导体材料通过开发出适配的热处理工艺,改变合金元素的分布形式和分布状态,获得理想的微观组织和结构,从而改变其宏观性能,满足铝合金导线的应用需求。目前对热处理工艺的研究通常集中在新型时效制度的开发上[64],时效制度对铝合金导体材料中第二相的析出以及降低剩余元素固溶量都是十分关键的,在时效温度下金属发生一定程度的回复,也能降低塑性变形过程中引入的高密度位错对导电性的不利影响[65]。为获得力学性能-导电性较好的匹配,以满足不同应用场景对铝合金导体材料的性能要求,围绕着时效过程中析出的纳米级团簇及沉淀相,科研人员做了大量的研究,以期克服力学性能和导电性、强度和塑性之间的制约关系。Lin 等[66]利用预时效+冷轧+时效的工艺相结合,制备了抗拉强度达到301 MPa,导电率达到58.9%IACS 的Al-Mg-Si 合金,在此工艺下制备的合金相较于传统的冷轧+时效工艺,强度提升了21%,导电率提升了4.1%IACS。改善原因主要是一级时效阶段形成的G.P.区在冷轧过程中并未完全溶解,仍存在溶质的富集现象,在二级时效时会加快析出,得到了如图7(f)中所示的高密度时效析出相,起到沉淀强化作用。

图7 冷轧态Al-Mg-Si合金不同时效状态下的透射显微组织[66]Fig.7 TEM images of the cold-rolled Al-Mg-Si alloys with different aging time[66]

侯佳鹏[67]对Al-Mg-Si 合金在冷拉拔前分别进行了固溶处理和时效处理,发现预时效Al-Mg-Si 合金线的抗拉强度和导电率均高于原始态合金线,而预固溶合金线的抗拉强度最高,但其导电率最低,在此基础上优选预时效态的Al-Mg-Si 合金线为最佳热处理态,得到的Al-Mg-Si 合金线的抗拉强度达到352.3 MPa,导电率达到55.97%IACS,并通过对析出相尺寸及分布的分析提出了纳米析出相的临界半径模型,如图8(a)前半段所示,当析出相在临界半径以下时以位错切过机制为主导,强度和电导率实现了同步提升,在小范围内打破了“强度-电导率的相互制约关系”。

图8 Al-Mg-Si合金线经热处理后强度和电导率演变示意图[67]Fig.8 Evolution of ultra-tensile strength and conductivity of Al-Mg-Si alloy wires after heat treatment[67]

3.2.2 塑性变形工艺研究

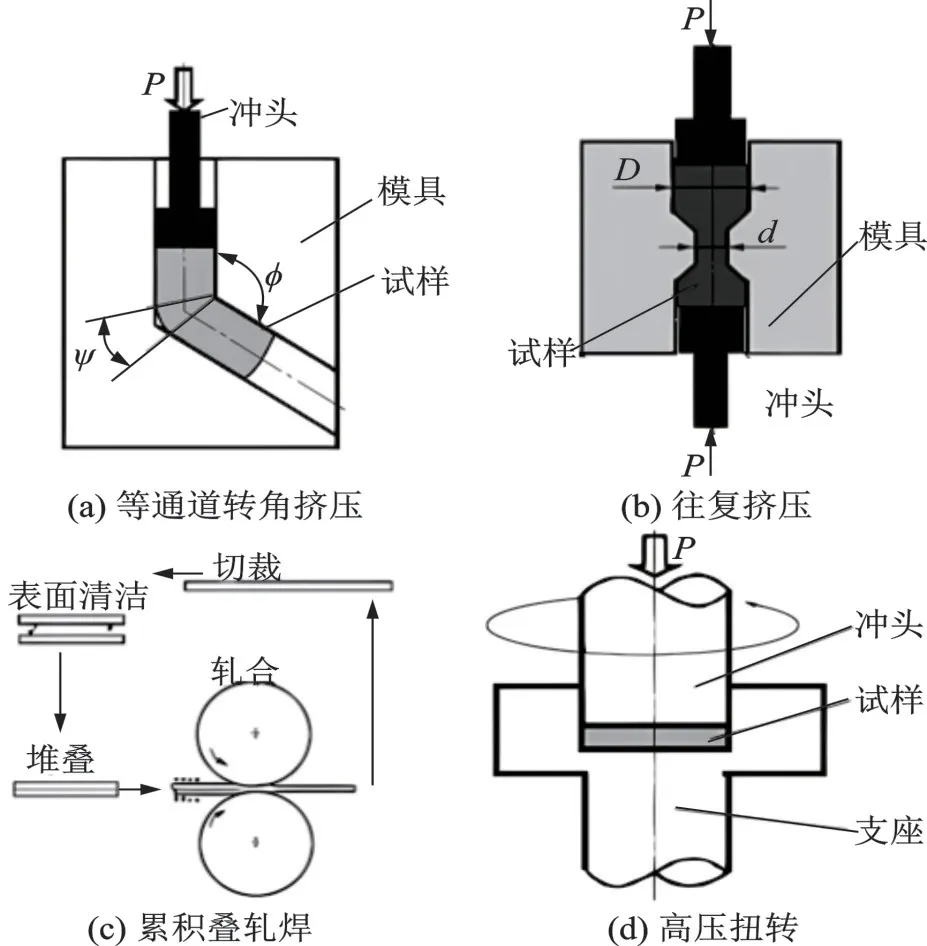

在铝合金导线的制造过程中,高强高导铝合金材料需要先成杆再成线,这其中不可避免地要进行塑性变形,经过塑性变形后,不但铝合金由棒成线,形状和尺寸发生了变化,其内部更是发生了复杂的变形行为和微观组织演变,合金性能也随之发生了变化。通过控制塑性变形工艺及其参数,可以对铝合金中的晶粒尺寸及形状、第二相分布、晶粒取向及织构等多方面进行调控,从而获得更佳的强度和导电率[68]。目前在铝合金导线的工业生产上应用比较广泛的塑性变形技术包括锻造、轧制、挤压和拉拔;而近年来随着对铝合金导线性能要求的不断提升,大塑性变形技术(Severe Plastic Deformation,SPD)已经为科研人员所重点关注。这项技术由美国著名物理学家Bridgeman 在1952 年率先提出,发展到今天已形成包含高压扭转(High Pressure Torsion,HPT)等通道转角挤压(Equal Channel Angular Pressing,ECAP)和累积叠轧焊大变形(Accumulative Roll Bonding,ARB)、往复挤压变形(Repetitive Corrugation and Straightening,RCS)等技术[69]。

3.2.2.1 大塑性变形工艺引入超细晶

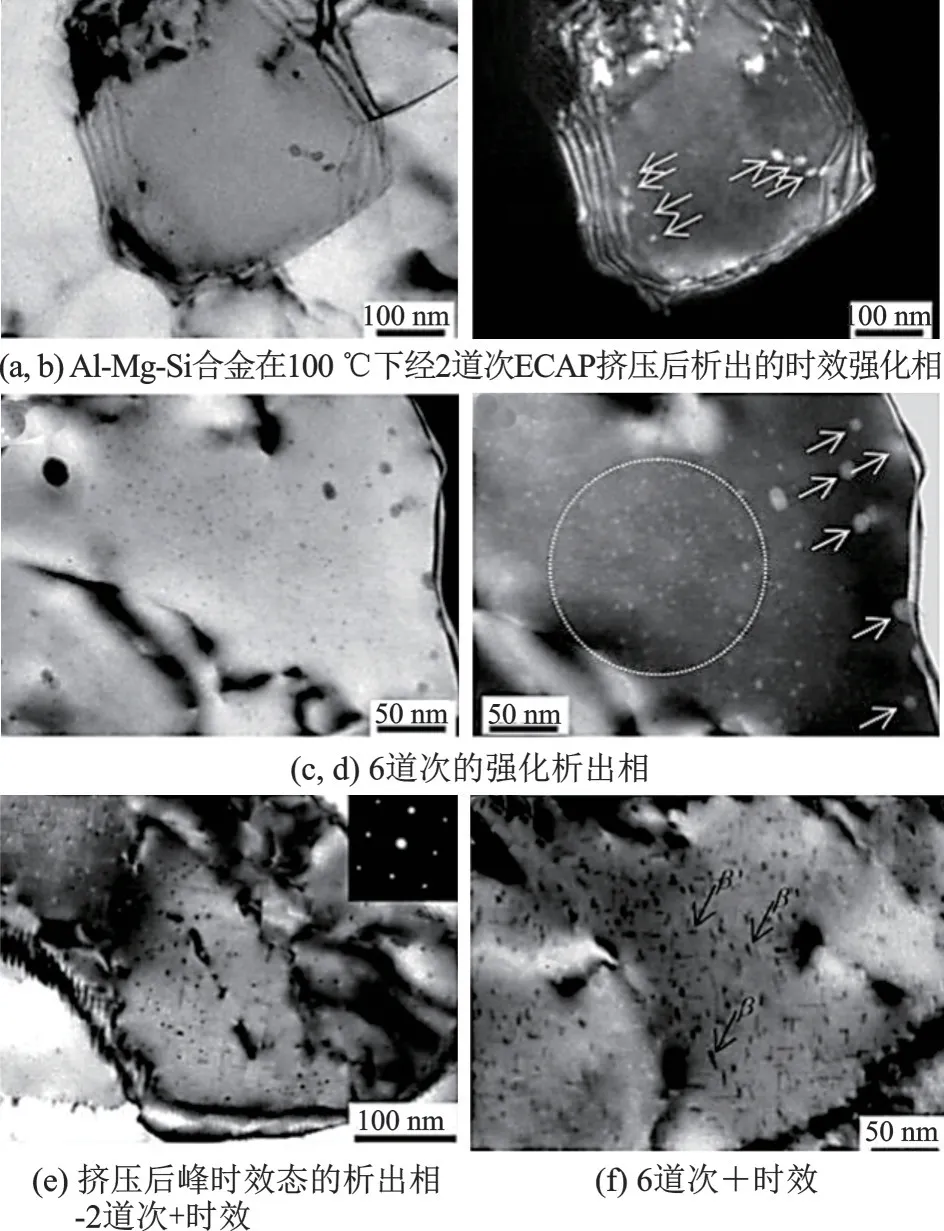

大塑性变形技术是制备超细晶粒(Ultrafine-Grain,UFG)的一项重要技术,几类变形加工的原理如图9 所示,它所产生的剧烈应变远远超出常规的塑性变形,所造成的合金内部的显微组织变化也更加复杂。这种剧烈变形条件下,可能产生更大程度的位错滑移、晶界迁移以及合金元素的重新分布及析出等状况,这些状况都有可能对铝合金导体材料的强度和电导率产生影响[70],因此科研人员对SPD变形的铝合金导体材料进行了大量研究和探索。Murashkin 等[71]通过在100 ℃下对6201 Al-Mg-Si 合金进行多达6 道次的ECAP 挤压,如图10 所示,形成了晶粒尺寸在400~600 nm 范围内非常均匀的超细晶显微组织,并在随后的人工时效过程中析出了更多的纳米β’相;六道次的挤压和时效处理后,合金的电导率达到了31.32 MS/m,抗拉强度达到了289 MPa。Valiev 等[72]应用室温+高温(130/180/230 ℃)两步高压扭转,导致时效析出速率的加快和沉淀相尺寸的减小,固溶原子数进一步减小,获得了更高的电导率和强度,在室温+230 ℃高压扭转条件下,获得了275 MPa 的抗拉强度和59.0%IACS 的导电率。

图9 大塑性变形加工方法原理图[69]Fig.9 Schematic diagram of severe plastic deformation[69]

图10 Al-Mg-Si 合金经ECAP 挤压和时效处理后的透射显微组织[71]Fig.10 TEM images of Al-Mg-Si alloy after ECAP extrusion and aging[71]

目前针对大塑性变形工艺下铝合金出现强度、延性和导电率同时上升的现象被广泛接受的机理是:亚微米级晶粒产生的细晶强化和纳米级析出相的沉淀强化造就了合金的高强度及良好韧性,而由于析出比较充分,合金内部固溶的异类原子数较少,导致合金显出较高的导电率[73-75]。但除了上述原因,在剧烈的塑性变形下,固溶原子、位错、晶界和空位的状态也发生了很大变化,这些变化的因素对电导率及强度也有不同程度的影响,叠加在一起往往显出抗拉强度和导电率的同步上升。针对这种复杂多变的影响因素,仍需进一步开发和摸索大塑性变形工艺对微观组织调控的规律及经验,从而在进一步提升合金强度的同时还能保持较高的导电率。

3.2.2.2 塑性变形引入细长晶对电导率的增益作用

晶界作为合金中缺陷的一种,会对电子的定向运动产生不同程度的散射,势必会造成不同程度的电阻上升。铝导线内部的晶界按方向分可以大体分为两类:平行于电流方向的和垂直于电流方向的晶界,这两类晶界中,与电流运动方向垂直的晶界对电子散射的作用会更加明显,Hou 等[76]针对纯铝导线进行分析,考虑到纯铝内部几乎没有固溶原子和析出相,对马西森定则进行了简化,得到了如下表达式:

式中ω代表导电率。由上式可以看出,随着电流方向上的晶粒长度L增加,单位面积内的垂直晶界数量减少,合金导电率会随之上升。因此,如果能控制合金内部晶粒向细长晶方向发展,轴向方向的伸长可以显著降低垂直晶界对导电率的负面影响,而法向方向上的细晶所增加的平行晶界对电阻率的增量影响很小,但是细晶强化所带来的强度增益是十分显著的。通过这种细长晶的引入,可以使合金在宏观上表现为电导率和强度的同步上升,打破了“强度-电导率制约关系”

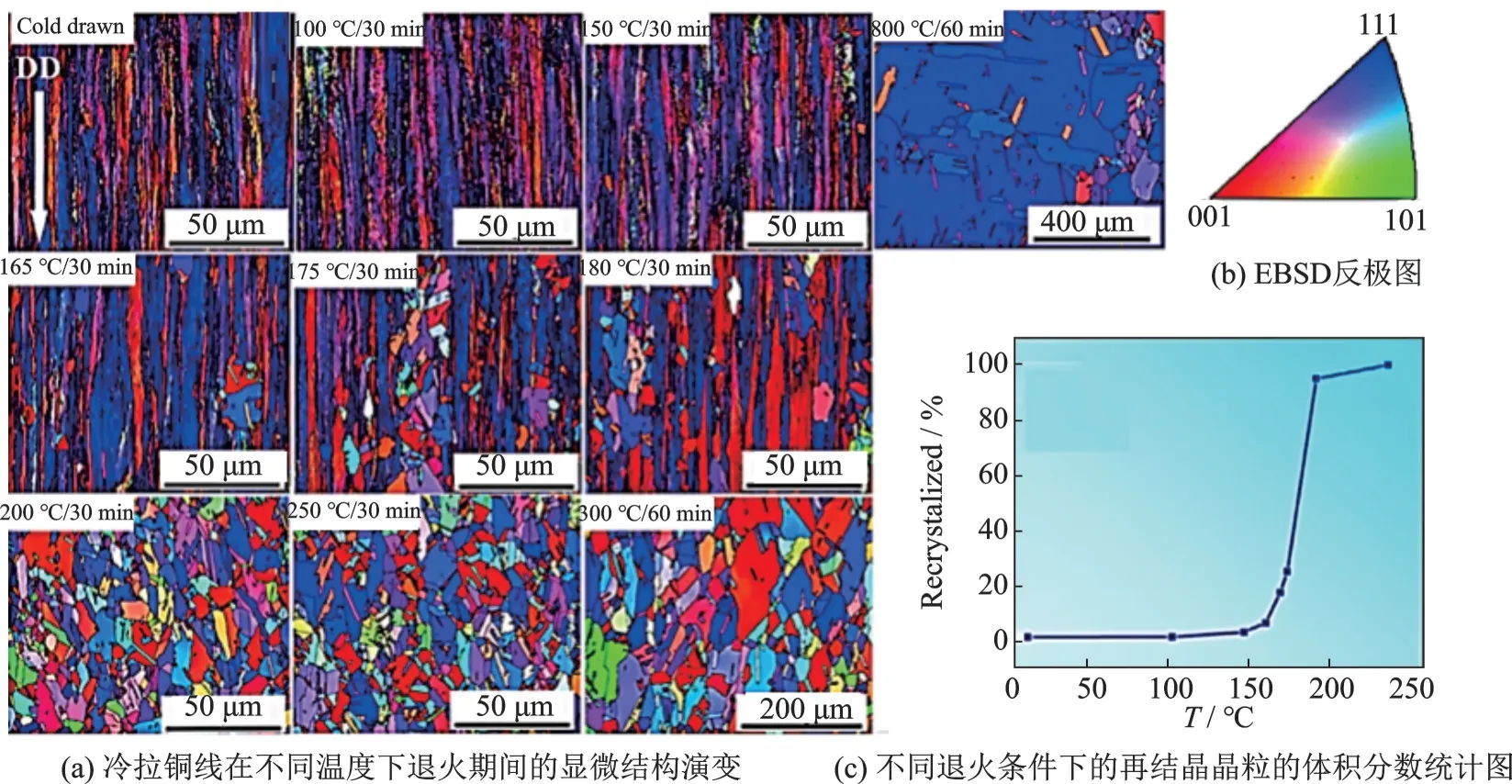

这种通过细长晶来减少垂直晶界对电导率的影响最早在Cu 合金中被发现,Dong 等[77]发现冷拉伸导致晶粒沿着拉伸方向明显伸长,形成了明显的<1 1 1>和<1 0 0>织构,在100 ℃和150 ℃退火30 min后,晶粒形貌几乎保持不变,如图11 所示。这类细长晶显著提升了Cu 合金的再结晶温度和导电率。Hou 等[76]沿此思路增大拉拔过程中的变形量,成功制备出抗拉强度达160 MPa,导电率超过63.0%IACS 的纯铝导线。在图12(a~d)所示的纯铝线拉拔过程中,织构由<0 0 1>向<1 1 1>方向不断转化的过程,也小幅提升了合金强度,但不影响电导率。Wang 等[52]在 制备的Al-Ce 系列合金中也发现了冷拉拔导致的细长晶粒的出现,且在Al-0.2Ce-0.2Sc-0.1Y 合金体系中观测到的细长晶最为纯净完整,如图13 所示,相应的,该合金相较于其他合金具有最高的导电率。

图11 冷拉铜线经退火处理后的微观组织演变[77]Fig.11 Microstructural evolution of cold-drawn copper wires during annealing heat treatment[77]

图12 新型纯铝合金导线不同变形量下的的晶粒取向及性能演变[76]Fig.12 The grain orientation and performance evolution of new pure aluminum wire with the increase of deformation[76]

3.2.3 新型铝基复合导体材料

在众多的金属材料领域,出现两种性能相互制约、单一材料无法克服的问题是很常见的。在这种前提下复合材料应运而生,复合材料由两种或两种以上的材料经过制备复合而成,它往往能够结合各组成材料的特点,继承基体材料的优异性能,实现基体-增强相之间性能和组织的良好匹配。因此针对强度-导电率这一制约关系,制备新型铝基复合材料也是一条重要的研究路径。

要制备高强高导的铝基复合材料,增强相的选择十分重要,选择综合性能尤其是电导率优异的增强相是进一步提升铝基复合材料导电率的关键。因此传统铝基复合材料中常作为增强相添加的微米或纳米级陶瓷相如SiC 和Al2O3等并不符合要求,这类颗粒加入到铝基体中虽然对力学性能有积极影响,但会严重损害复合材料的导电率[78-80]。目前科研人员的目光主要锁定在碳纤维、碳纳米管、石墨烯等碳基材料增强相上,尤其是石墨烯。石墨烯的原子级厚度(0.34 nm)赋予它优秀的力学性能和导电性,其电子迁移率超过1.5 m²/(V·S),远高于铜的0.0032 m²/(V·S)和铝的0.0015 m²/(V·S),在改善铝基复合材料导电性方面优势更为突出[81-82]。目前针对石墨烯增强的铝基复合材料的研究的难点,主要是如何通过恰当的复合工艺获得较好的结合界面,这主要还是因为石墨烯的比表面积较高,且和铝基体的表面能差距较大,与铝基体的结合润湿性较差,导致其容易在基体内部团聚。为解决这一问题引入了许多制备方法,如粉末冶金法、熔铸法、电化学沉积法、高压扭转法等[83],图14 总结了在不同制备方法(SPS、热压、挤压以及热轧等)获得的石墨烯/铝基复合材料的强化效率[84]。Bhadauria 等[85]通过等离子烧结技术,调整烧结温度、压力及保温时间等参数,将纳米石墨烯片成功复合在铝基体中,获得了高强度的石墨烯增强铝基复合材料,微观表征显示石墨烯在铝基体中分散得相当均匀。Chyada等[86]通过改良铸造工艺,以回收的废铝线为基体进行熔炼,成功向基体中引入了0.5%的纳米级的石墨烯片,随后在室温下将Al-0.5%石墨烯冷轧成线材。利用冷轧+人工时效处理提高了合金的电导率和抗拉强度。时效后的电导率比原复合材料提高了8.9%,而抗拉强度提高了68.6%。时效处理导致的铝基复合材料的电导率上升,除了和铝合金时效过程中发生的沉淀析出以及合金回复等因素外,还可能与石墨烯与铝基体之间形成了有利位向有关。这种有利位向有可能与Tokutomi 等[87]在研究中所指出的碳纳米管的“高速通道”效应类似,提高了复合材料界面处的电导率。但这种有利位向的形成机制及导电效应还有待进一步探究。表5 给出了部分石墨烯铝基复合材料相较于基体对照组的性能变化,均匀分散的石墨烯增强相往往对强度和电导率有协同提升作用。

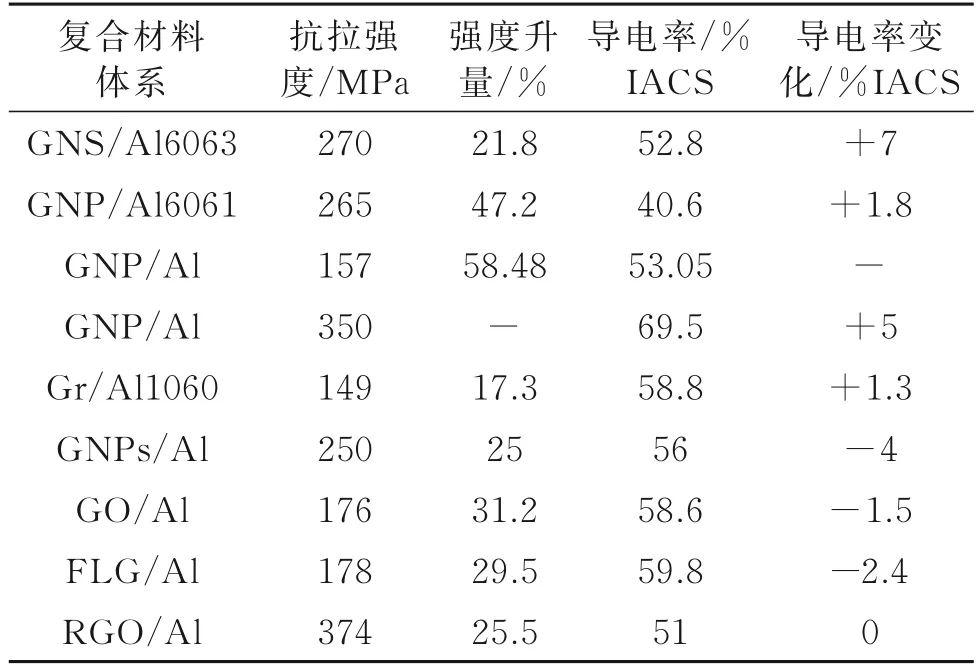

表5 部分石墨烯铝基复合材料的性能变化表[84]Tab.5 Properties of several graphene enhanced aluminum matrix composites[84]

图14 不同制备方法及添加量下的石墨烯铝基复合材料的强化效果[84]Fig.14 Strengthening effect of graphene enhanced aluminum matrix composites under different preparation methods and dosages[84]

以石墨烯等碳基材料做增强相,虽然在抑制电导率下降方面具有一定优势,但大多数复合材料都是通过粉末冶金等机械合金化方式制备的,制备难度较高、制备成本难以降低,即便使用熔炼法往往也要添加多种改性剂,并引入球磨等较为复杂的工艺[88-89],究其原因还是因为铝基体和碳基增强相的界面结合性较差。考虑到纯铝和铝合金均为铝基体材料,二者具有相同的晶体结构和相似的电化学特性,因此如果能将具有优良导电性的纯铝和具有优良力学性能的6000 系铝合金通过塑性变形复合在一起制备成复合材料,制备成铝合金丝线,将有望实现强度-电导率的有机结合,这是一条崭新的复合材料研究思路,Rhee 等[90]制备了小尺寸的1050 铝合金棒,定制了直径由大到小相应尺寸的6061 铝合金空心圆筒,保证两层圆筒之间的空隙正好填满1050 铝合金棒,通过如图15(a),(b)所示的这种同心筒间隙塞棒的复合方式制备出复合合金棒,随后对其进行挤压和拉拔,成功制备了具有良好强度和电导率配合的1050-6061 铝合金复合导线。后续又通过真空挤压减小了复合材料在塑性变形中外层开裂的倾向,使这两类铝合金材料更紧密地复合在一起。在挤压后的合金组织的EBSD 中,观察到如图15(d)所示的更柔软的1050 铝合金晶粒沿着挤压方向发生了更大程度的伸长,这种伸长导致单位长度的合金内部垂直于电流方向的晶界减少,正如前文所述,这种晶粒伸长导致垂直晶界减少,对提高导电性是有利的。

图15 新型1050-6061 复合材料的宏观-微观形貌[90]Fig.15 Macro-micro morphology of the novel 1050-6061 aluminum composite materials[90]

3.3 铝合金导体材料熔铸生产工艺优化

要制备高性能的铝合金导线产品,首先要制备高性能高规格的铝合金导体材料,导体材料的性能直接影响到铝导线的机械、电气性能和最终的产品技术指标。要获得优良综合性能的特征微结构,需要经过复杂的工业制备流程。连铸连轧是当前工业上生产电工用铝杆的主要工艺,围绕生产过程中的熔铸过程,科研人员做了大量的工作,有效提升了铝合金导体材料的产品质量,在一定程度上提升了材料强度和电导率。

3.3.1 铝导体材料的熔体净化和提纯

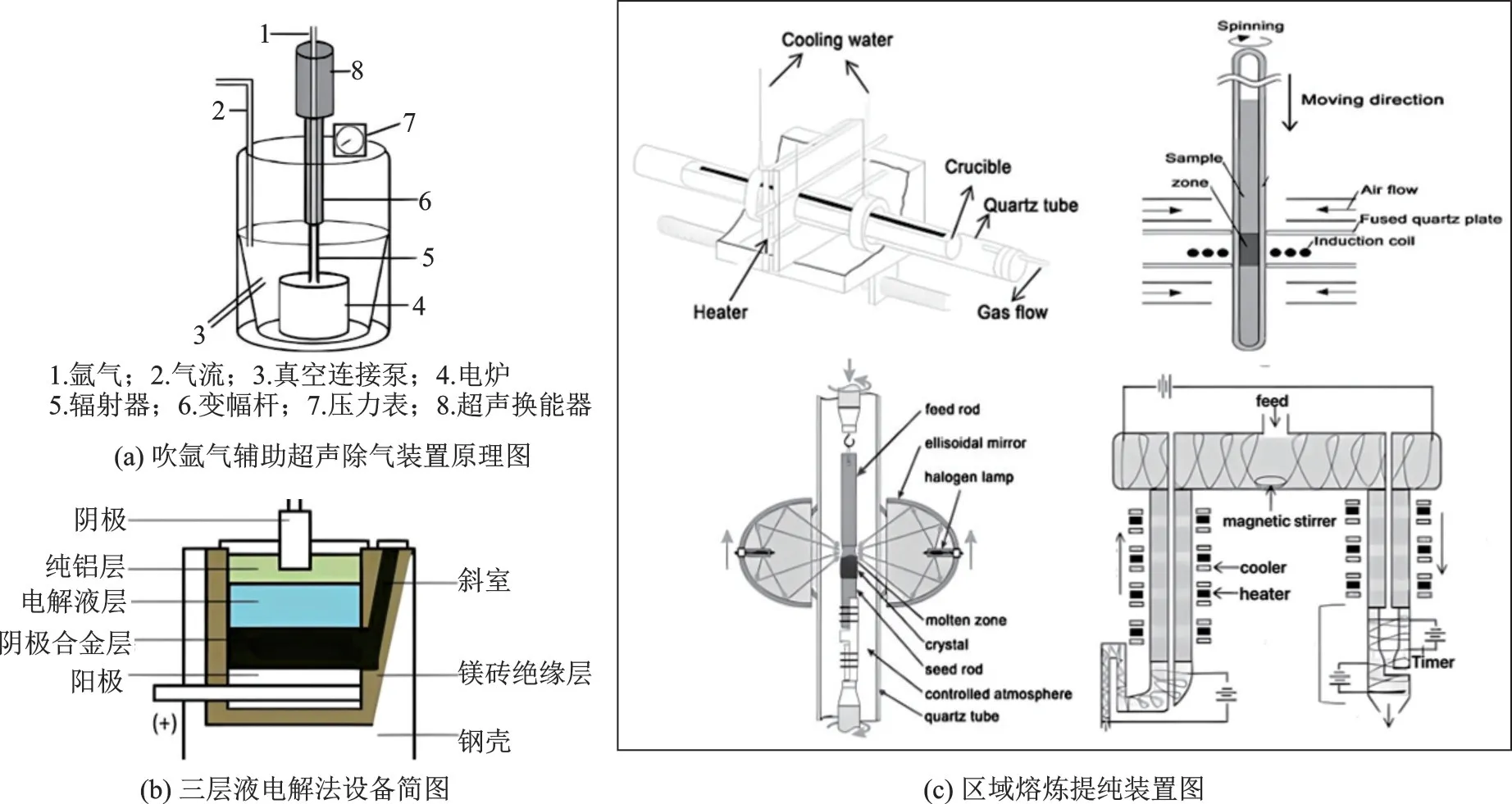

近年来随着对高电导率、高强度电工用铝合金和超细铝线的使用需求不断增加,针对生产过程中铝合金的熔体净化也成了研究的热点。获得性能优良的铸锭,关键是要有高纯净度的铝合金熔体,而铝合金导体材料尤其是纯铝材料的熔体净化要求比其他高强铝合金更严格,目前常用的净化方法主要有添加过滤器、旋转除气、加入精炼剂、超声波除气等[91-93],图16(a)展示了一种常用的吹氩气铺助超声除气装置。单一的熔体净化手段很难满足电工用铝合金材料的生产需求。为进一步减轻杂质对电导率的不利影响,开发高效的复合净化技术已成为迫切的问题。Dawless 等[94]使用图如16(b)所示的三层液电解精炼法,将纯铝、电解质和阳极合金利用密度差分成三层,在直流电作用下阳极铝以铝离子形式电离,随后重新在阴极生成,从而生产出5N 高纯铝,并将其成功用于精密仪器的集成电路导线上,研究表明熔体净化可使合金导电率提高0.3%~0.7%IACS。通过净化精炼使得气泡、非金属氧化和夹杂物对合金基体组织连续性的破坏大大降低,有助于改善合金的力学性能和导电性能。

图16 铝合金净化提纯装置示意图Fig.16 Schematic diagram of aluminum alloy purification device

近年来,除了传统的净化提纯方法外,图16(c)所示的区域熔炼提纯技术因适用范围广、产品纯度高等优点而被广泛关注。早在1964 年,大野恭男等[95]以8 mm/h 的区域熔炼速度对4N(纯 度99.99%)的高纯铝进行提纯,经三次区域熔炼并进行50%挤压后,获得了6N(纯度99.9999%)的超高纯铝。随着提纯参数进一步优化,提纯条件也在不断进步,万贺利[96]在真空条件下使用线圈宽度为1.0 cm,熔区移动速度为0.5 mm/min 的区域熔炼技术对4N 铝合金原料进行提纯15 次时,成功将原料提纯至5N 纯度,得到大晶粒的5N 高纯铝,并且发现了在真空中进行提纯对杂质的脱除率要明显高于常压环境。在利用区域熔炼提纯制备高纯和超高纯铝技术方面国内外已有许多专利,但由于区域熔炼的熔炼效率较低,需要多次熔炼,产量不高,尚未大规模应用于铝合金的工业生产实践中[97]。如果能将区域熔炼技术与其他提纯技术相结合,如电迁移-区域熔炼、真空脱气-区域熔炼等,将有望获得纯度更高、电阻率更低的高纯铝或超高纯铝。在此基础上进行优化设计,制备性能更加优异的铝合金导体材料,并且有效提高生产效率,降低生产成本。

3.3.2 结晶过程中的晶粒组织控制

结晶器是连铸装置最重要的部件,被称为连铸机的心脏[98]。纯净的铝液通过浇包进入到合理设计的结晶器中能够使金属液均匀且快速的冷却,形成厚度均匀、表面良好的初始坯壳,从而获得均匀致密的凝固组织,目前铝合金电工圆杆的实际生产中常用的结晶器是紫铜制水平连铸结晶器[99]。而通过在结晶器外圈施加能量场,在结晶前沿引入电磁场或超声场,利用能量场对凝固层的质量场、动量场及温度场施加影响,可以实现对结晶前沿的晶核特性进行精细调控[27,100]。目前已有大量研究证实,电磁场的施加对改善晶粒形貌和凝固组织有显著作用。张宏丽等[101]通过在凝固过程中施加单侧线性电磁搅拌,获得了近乎100%的等轴晶的铸坯,晶粒也得到明显细化,同时基本消除了中心疏松和缩孔等缺陷。孙延辉等[102]研究磁场对定向凝固的Al-4.5%Cu 合金结晶组织的影响,在未施加磁场时得到的不规则树枝晶将在施加磁场后转变为胞状等轴晶,晶粒数量也明显增加。Belov 等[103]在Al-0.6Zr-0.4Fe-0.4Si 电工圆杆的连铸过程中引入磁场并通过冷拔制备了铝合金导线,短时运行温度最高可达400 ℃。采用电磁制动施加与铝液流动方向垂直的恒温磁场,引入与铝液流动方向相反的洛伦兹力,对结晶器内部的流体进行控制,改善液面流体使其趋于稳定,同时还有利于夹杂物和气泡的上浮,提高铸坯质量。但由于电磁场的施加引入的流场和热场难以在实际生产过程中观察和检测到,涉及到电磁场、流场等三维多场耦合时还存在很多的问题,因此仍需要充分开展数值模型仿真计算来指导实验生产。

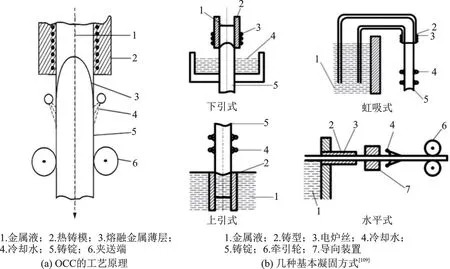

除了施加电磁场控制结晶过程中的凝固组织,由于已有研究证明细长晶能明显减少单位面积内的垂直晶界对电导率的阻碍,如果能通过定向凝固技术得到单向生长柱状晶组织,并在连铸过程中施加外场干扰,从而细化柱状晶的尺寸,也可对其在再结晶温度以下施加大变形量的延伸变形加工,进一步细化柱状晶从而获得细小的纤维晶,可使其强度和延伸率得到进一步的提高;日本的Ohno 教授将定向凝固技术和连铸技术相结合,发明了一种连续铸造方法(Ohno Continuous Casting,OCC)[104-105],其基本原理如图17(a)所示,采用加热型结晶器并且在结晶器的底部出口端施加强制冷却,造成结晶器垂直方向上存在很大的温度梯度,内部熔体的热量主要沿着拉坯方向单向传输,促进了合金的单向凝固,获得了补缩良好、纯净致密的单向细长柱状晶的铸坯。除了初始的下引式,目前已开发出如图17(b)所示的其他几种基本凝固方式。郭昌阳等[106]通过合理调控铝液温度、结晶器高度及冷却水流量等关键参数,成功制备出了具有连续细长晶组织的Al-1wt%Si 合金棒材,拉制成用于集成电路封装键合的超细铝合金丝。沿此研究方向又开发出了超高温度梯度连续定向凝固技术、电渣感应定向凝固技术、单晶连铸等[107-108]。如果能进一步实现定向凝固技术的突破,将有望制备出轴向力学性能和导电性能都足够优秀的高强高导铝合金。

图17 OCC 的工艺原理及几种基本凝固方式Fig.17 Process principle of OCC and several basic solidification methods

4 总结与未来展望

铝合金导体材料作为电力传输和分配领域的重要组成部分,凭借其相对较低的密度、较好的综合力学性能及导电率,受到了广泛关注。近年来,随着城市轨道交通的大力发展,新能源汽车行业的发展壮大,为实现绿色可持续发展,铝合金导体材料在交通运输领域用电系统中的应用正逐步扩展。本文总结了当前铝合金导体材料的应用现状及研究进展,主要有以下几点:

(1)目前铝合金导体材料的开发集中在1000 系(w(Al)≥99.7%)、6000 系(Al-Mg-Si 系)、Al-Zr 系、Al-Fe 系这几类铝合金中,这几类铝合金在性能上各有优劣,被应用在不同的服役条件下。

(2)限制铝合金导电材料进一步发展和应用的关键是强度-电导率的相互制约关系,现阶段应用的铝合金导体材料必须在强度和电导率之间做出取舍,制备高强高导铝合金材料必须在一定程度上打破这一制约关系。

(3)总结了导电铝合金中的常见合金元素及其对性能的影响,要实现铝合金的高强高导,一方面需要减轻杂质元素对导电率的负面影响;另一方面需要选择适当的合金化元素,理想的元素在室温下应尽可能地弥散析出,以减小固溶元素含量的同时实现对力学性能的改善,同时价格不宜过高。

(4)通过适宜热处理工艺能实现纳米析出相的有效控制,有望在析出相的临界半径以下打破强度-电导率的制约关系;大塑性变形工艺往往对合金强度和电导率同时具有增益效果,但微观机理仍有待进一步探究。

(5)在熔铸过程中对铝合金导体材料进行熔体净化和区域提纯等工艺可以净化基体,减小杂质元素和夹杂物对导电率和力学性能的负面影响;选择适宜的基体以及增强相复合,结合二者各自的优点,有望制备出同时满足强度及电导率要求的铝基复合材料。

(6)通过适当的塑性变形或定向凝固技术,制备出轴向具有细长晶的铝合金导体材料,这种铝合金在平行于电流方向上的晶界大大减少,有效降低了晶界对电导率的不利影响,而在垂直于电流方向上表现为细晶,满足细晶强化对力学性能的增强机理,因而表现为强度、塑性、电导率同步上升,是未来高强高导铝合金材料研究的重要潜在突破方向。