水轮发电机组制动器的控制方式探讨

毛华匡,石振球,吴俊佳

(浙江富春江水电设备有限公司,浙江 杭州 311121)

1 概 述

水电站水轮发电机组制动器的控制方式有多种,有的配置2个电磁阀来控制,有的采用集成阀组的方式来控制,基本原理都是配置电磁阀或者阀组,由计算机监控系统发出“投制动”“退制动”控制信号来控制电磁阀或者阀组,使制动器(风闸)的活塞杆上下运动,从而实现制动器的投入及复归。

随着水电行业的发展,客户对制动器的控制要求越来越高,不但要准确控制制动器,还衍生出一些附带的要求,如制动器的复归腔漏气不能影响到气源,电磁阀线圈尽量不要长时间带电等。

印尼某水电站项目为立式混流机组,客户要求提供制动器控制的不同方案并分析利弊供其选择。

针对立式机型的机组结构,制动器可利用自重,使得制动器的活塞保持在复归位置这一特性,对制动器的电磁阀配置方式以及控制方法进行分析比较,设计出对此类机型最合适的制动控制方式。

2 方案探讨

2.1 方案1

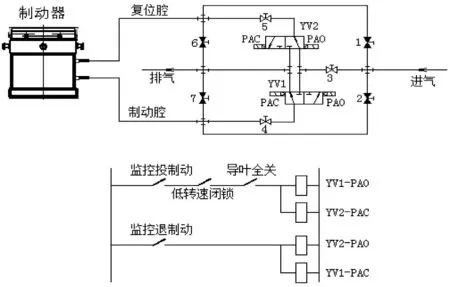

该方案是最常规的设计,有很多水电站使用,尤其是一些运行多年的老水电站,通常采用2个二位三通电磁阀控制,工作原理图如图1所示。

图1 方案1工作原理图

自动控制时,把手动阀1、2、6、7关闭,手动阀3、4、5打开,机组转速闭锁和导叶全关达到条件时,通过计算机监控系统发出“投制动”命令(只需监控脉冲信号),制动电磁阀的线圈(YV1—PAO)得电、复归电磁阀的线圈(YV2—PAC)得电,制动器的制动腔充气、复归腔排气,制动器活塞往上顶,制动投入。

通过计算机监控系统发出“退制动”命令(只需监控脉冲信号),制动电磁阀的线圈(YV2—PAO)得电、复归电磁阀的线圈(YV1—PAC)得电,制动器的复归腔充气、制动腔排气,制动器活塞往下落,制动复归。

机械手动控制时,手动阀1、3、4、5、7关闭,手动阀2、6打开,投入制动器。手动阀2、3、4、5、6关闭,手动阀1、7打开,复归入制动器。

优点:控制简便,监控只需给出脉冲信号,电磁阀线圈不用长时间带电。

缺点:管路连接多,容易出现漏气渗气。手动阀多,机械手动控制操作复杂,容易出错。复归时,气源与制动器的复归腔一直连通,制动器的复归腔如果发生漏气现象,会造成气源处空压机频繁启动。

2.2 方案2

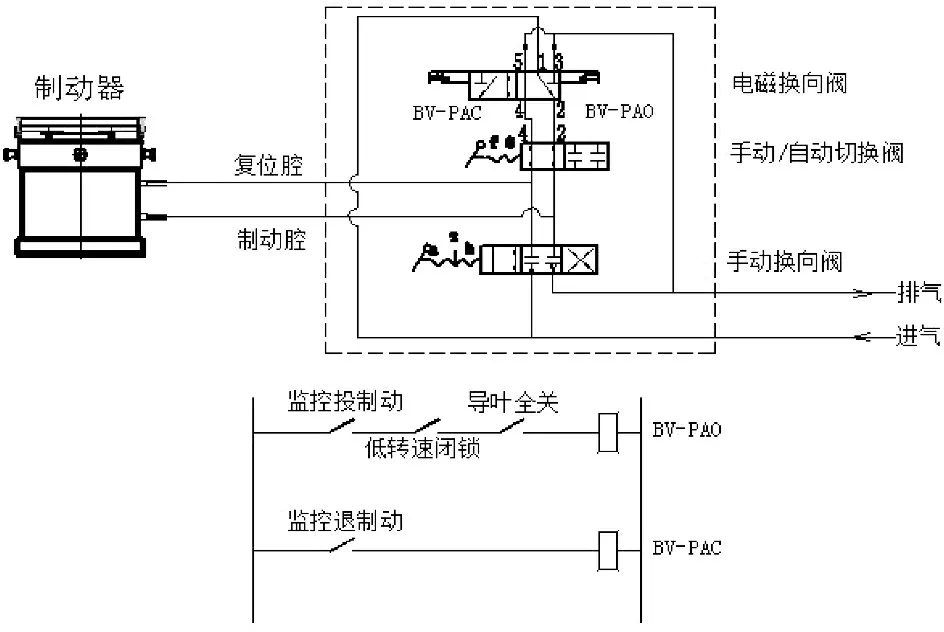

近几年水电站比较多的应用集成阀组结构的制动器控制方式,如某集成阀组采用了三位五通的电磁换向阀,工作原理图如图2所示(虚线框内为阀组成套)。

自动控制时,置“手动/自动切换阀”为自动位置,机组转速闭锁和导叶全关达到条件时,通过计算机监控系统发出“投制动”命令(需要保持信号),制动阀组的线圈(BV—PAO)得电,制动器的制动腔充气、复归腔排气,制动器活塞往上顶,制动投入。

通过计算机监控系统发出“退制动”命令(需要保持信号),制动阀组的线圈(BV—PAC)得电,制动器的复归腔充气、制动腔排气,制动器活塞往下落,制动复归。

当电磁换向阀的两侧电磁线圈失电后,电磁换向阀回到中间位置,此时气源被隔断,制动器制动腔和制动器复归腔与排气管连通。

机械手动控制操作时,置“手动/自动切换阀”为手动位置,然后把“手动换向阀”切到左边,制动器投入,之后把手动换向阀切到右边,制动器复归。

优点:为阀组结构,管路集成配置,体积小,重量轻,安装简单。避免传统配管多、漏点多的缺陷。机械手动控制操作简单方便。

缺点:当由于某种原因需要长时间投入制动的时候(如发生蠕动等情况需要保持投制动),那么右侧的电磁线圈需要长时间带电才能保持制动器投入状态,容易引起电磁线圈烧坏。由于“手动换向阀”是二位四通的结构,当自动控制时,如果手动操作“手动换向阀”,会影响制动器控制。

2.3 方案3

针对三位五通的电磁换向阀的阀组电磁线圈长时间带电的缺陷,某集成阀组进行了改进,采用二位五通的电磁换向阀,工作原理图如图3所示(虚线框内为阀组成套)。

图3 方案3工作原理图

自动控制时,置“手动/自动切换阀”为自动位置,机组转速闭锁和导叶全关达到条件时,通过计算机监控系统发出“投制动”命令(只需监控脉冲信号),制动阀组的线圈(BV—PAO)得电,制动器制动腔充气、复归腔排气,制动器活塞往上顶,制动投入。

通过计算机监控系统发出“退制动”命令(只需监控脉冲信号),制动阀组的线圈(BV—PAC)得电,制动器复归腔充气、制动腔排气,制动器活塞往下落,制动复归。

机械手动操作时,置“手动/自动切换阀”为手动位置,然后把“手动换向阀”切到左边,制动器投入,之后把手动换向阀切到右边,制动器复归。

优点:同三位五通的电磁换向阀的阀组优点。

缺点:该阀组只有2种状态,要么处于制动状态,要么处于复归状态。复归时,气源与制动器的复归腔一直连通,制动器的复归腔如果发生漏气现象,会造成气源处空压机频繁启动。由于“手动换向阀”是二位四通的结构,当自动控制时,如果手动操作“手动换向阀”,会影响制动器控制。

2.4 方案4

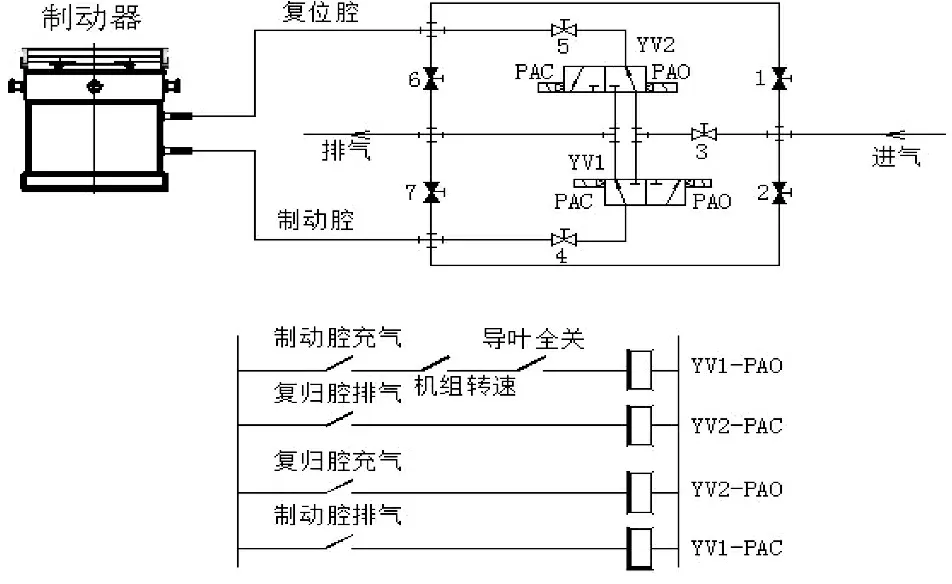

对比上述方案的优缺点,项目业主提出了新的要求,希望能规避这些缺点。针对业主的需求,重新设计了1套方案:按照方案1的配置,采用2个二位三通电磁阀控制,但是计算机监控的控制作出调整,具体如图4所示。

图4 方案4工作原理图

自动控制时,把手动阀1、2、6、7关闭,手动阀3、4、5打开,机组转速闭锁和导叶全关达到条件时,通过计算机监控系统发出“制动腔充气”命令(只需监控脉冲信号),制动电磁阀的线圈(YV1—PAO)得电;计算机监控系统发出“复归腔排气”命令(只需监控脉冲信号),复归电磁阀的线圈(YV2—PAC)得电,制动器的制动腔充气、复归腔排气,制动器活塞往上顶,制动投入。

通过计算机监控系统发出“复归腔充气”命令(只需监控脉冲信号),复归电磁阀的线圈(YV2—PAO)得电;计算机监控系统发出“制动腔排气”命令(只需监控脉冲信号),制动电磁阀的线圈(YV1—PAC)得电,制动器的复归腔充气、制动腔排气,制动器活塞往下落,制动复归。

制动器复归完成后,计算机监控系统发出“复归腔排气”命令(只需监控脉冲信号),复归电磁阀的线圈(YV2—PAC)得电,制动器复归腔排气,切断气源与制动器的复归腔连通,防止由于制动器的复归腔漏气的原因造成气源处空压机频繁启动。

机械手动控制时,同方案1的机械手动控制操作方法。

优点:能精准控制制动器,监控只需给出脉冲信号,电磁阀线圈不用长时间带电。

缺点:管路连接多,容易出现漏气渗气。手动阀多,机械手动控制操作复杂,容易出错。

2.5 方案5

项目业主最终选择了方案4的控制方式。随后,在方案4的基础上继续优化设计,设计出1种新型的阀组控制并取得了专利,具体如图5所示(虚线框内为阀组成套)。

图5 方案5工作原理图

采用2个完全独立的电磁阀控制,“手动/自动切换阀”采用二位六通的结构。

自动控制时,置“手动/自动切换阀”为自动位置,机组转速闭锁和导叶全关达到条件时,通过计算机监控系统发出“制动腔充气”命令(只需监控脉冲信号),制动电磁阀的线圈(YV1—PAO)得电;此时复归电磁阀由于弹簧复位的作用处于排气状态。制动器的制动腔充气、复归腔排气,制动器活塞往上顶,制动投入。

通过计算机监控系统发出“复归腔充气”命令(保持几分钟即可,具体视项目而定),复归电磁阀的线圈(YV2—PAO)得电;计算机监控系统发出“制动腔排气”命令(只需监控脉冲信号),制动电磁阀的线圈(YV1—PAC)得电,制动器的复归腔充气、制动腔排气,制动器活塞往下落,制动复归。

制动器复归完成后,计算机监控系统断开“复归腔充气”命令,复归电磁阀由于弹簧复位的作用重新处于排气状态,制动器的复归腔排气,切断气源与制动器的复归腔连通,防止由于制动器的复归腔漏气的原因造成气源处空压机频繁启动。

“手动换向阀”是二位六通的结构,使得手动、自动控制完全独立。电磁阀采用二位的设计,使得电磁线圈无需长时间带电。而复归用的电磁阀采用弹簧复位的电线圈结构,使得制动器复归后,利用弹簧自动复位,就切断了气源跟制动器复归腔一直连通的问题,避免了由于制动器的复归腔漏气的原因造成气源处空压机频繁启动问题;比较完美地解决了前面4个方案的弊端。

3 结 语

水轮机组制动器的控制方式很多,随着控制产品的不断优化升级,控制得越来越全面;良好的控制产品选型将关系到水电站的自动化水平并有利于机组的安全运行。