聚碳酸酯气体辅助注射成型制品内应力分布及改善工艺

代战胜,蒋晶,何佳帆

(1.商丘职业技术学院机电工程学院,河南商丘 476005;2.郑州大学机械与动力工程学院,郑州 450001;3.宇通客车股份有限公司,郑州 450061)

聚碳酸酯(PC)是目前应用较为广泛的工程塑料。优良的耐冲击和耐热性、较高的尺寸稳定性和透明性使PC在电子电器、航空航天、医疗等领域被广泛应用[1-2]。然而苯环的存在使其分子链刚度较大,大的分子间作用力和刚性分子链彼此缠结不易解除,导致PC分子链内部残余应力较大[3]。除了与其分子结构有关外,PC制品中内应力还与成型加工条件、成型模具等有密切关系。长时间热和机械的诱导作用将会对PC制件中内应力平衡起到破坏作用,从而导致开裂或出现裂纹。

气体辅助注射成型(GAIM)是二十世纪九十年代开始兴起的一项塑料成型加工技术,不同于传统注塑成型,GAIM 利用高压惰性气体推动熔体充满型腔,通过气体保压和冷却,使塑件厚壁内部形成中空截面,以达到降低锁模力、提高生产效率、消除塑件表面缩痕的目的,目前已在汽车、家电等塑料件领域有着广泛的应用[4-6]。GAIM 工艺过程中,由于在熔体中穿透的气体处处等压,压力分布均匀,使得在保压过程中制品沿各个方向的收缩更加均匀,产品的翘曲变小,残余应力降低[7-8]。

PC 注塑制品残余应力可以分为流动残余应力和热残余应力[9]。PC熔体在GAIM过程中受到剪切和拉伸共同作用,分子链沿流动方向取向,由于PC分子量刚性较大,熔体固化前分子取向来不及完全松弛到平衡状态而被“冻结”在制品内部,形成流动残余应力[10-11]。气体保压和冷却过程中,制品厚度方向存在较大的温度梯度,使得各点在不同时间从较高温度降到玻璃化转化温度以下所经历的收缩变形不一样,最终在制品内部产生热应力[12]。

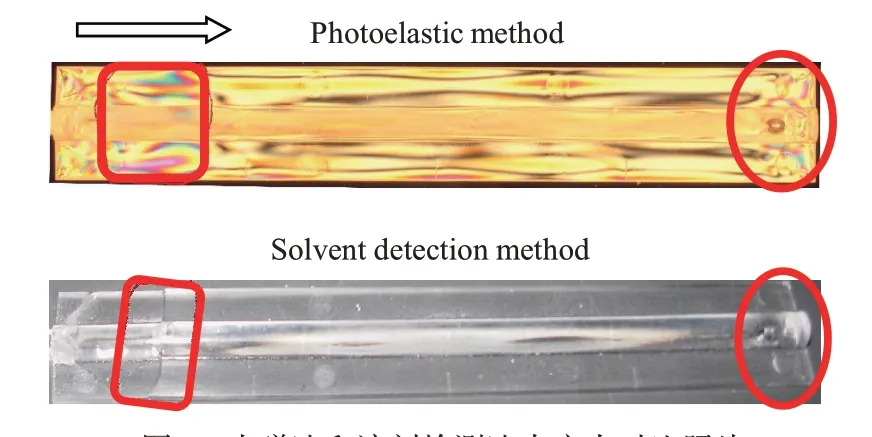

光弹法和溶剂检验法是目前两种常见的残余应力测定方法。作为一种非破坏性测试方法,光弹法是通过特殊的光弹应力仪测定制件的双折射,经过计算后得到内应力的数值[13]。溶剂检测法是一种破坏性试验,把形状复杂的注塑制品浸泡入四氯化碳、正丁醇、甲苯等溶剂[14-15],通过观察制品在溶液中出现开裂的时间和裂纹的开裂情况,判断残余应力大小和分布。目前以上两种内应力检测手段多用于常规注塑聚甲基丙烯酸甲酯、聚苯乙烯等制品[16-17],针对GAIM 制品内应力的检测研究较少。因此,笔者基于GAIM 的PC 制品,综合光弹法和溶剂检验法,详细分析了GAIM 制品内部残余应力分布特点及应力分析,重点讨论了气体工艺参数对PC制品残余应力的影响,最后提出了基于退火和二次注气工艺对制品内应力的改善方法。

1 实验部分

1.1 主要原材料

PC 料:德国拜耳公司的2858,其主要物性指标为熔体流动速率10 g/10min,吸水率0.3%,雾度<0.8%,屈服应力65 MPa,拉伸弹性模量2 400 MPa。

CCL4试剂:浓度99.5%,国药集团化学试剂有限公司。

1.2 仪器及设备

注塑机:CJ80E (最大注射压力206 MPa),广东震德塑料机械有限公司;

气辅成型设备:Cinpres PPC300,英国CGI 公司;

压力控制系统:HICOM15(三段增压氮气压缩机),英国CGI公司;

真空高温烘箱:HOC-ZH50,上海恒黔电子科技有限公司;

应力光弹仪:ZLY-350;北京金东城科技有限公司。

1.3 试样制备

PC 材料在低于100 ℃的任何温度下都有较高的吸水率,从而会降低分子量,冲击韧性下降,内应力也会相应增加[15]。本次试验中,所有PC 材料在120 ℃鼓风烘箱下干燥6 h。

试验制品:半圆形加强筋截面,总长200 mm,具体截面尺寸和制品形状如图1所示。GAIM主要工艺参数见表1。

表1 PC制品GAIM主要工艺参数Tab. 1 Main process parameters of GAIM for PC products

图1 GAIM制品及气道截面结构Fig. 1 GAIM product and related cross-section structure of gas channel

1.4 测试与表征

光弹法:利用PC 材料在应力场下的双折射特性[18],通过激发偏振光场来呈现PC制品内部的应力干涉条纹图像,通过后处理可直观呈现样品的应力分布状态。等差线应力条纹按照绿蓝紫红黄黑的颜色变化表示应力等级逐渐降低。

溶剂检测法:PC 制品浸入溶剂一定时间后,溶剂分子渗入制件内部,在应力集中处产生结晶从而形成界面,导致制件表层开裂,所以制件分子量较低者或内应力集中者容易开裂[19]。本次试验中将PC 制品在恒温干燥环境下浸渍在自制的试验箱内(CCl4溶剂挥发有毒性,需要配备带有抽风系统的试验箱)4 min,使其内应力完全释放,观察裂纹出现的时间和位置。

2 结果与讨论

2.1 GAIM制品内应力分布特点分析

图2为同一产品经过光弹仪和CCl4浸泡后的效果对比照片,图中红色圆圈区域表示的是内应力集中区域(光弹照片中为花色条纹集中区域;浸泡照片中为开裂区域),不难看出两种表示方法对应的应力集中区域是大体一致的,即两种检测内应力的方法有着比较明显的一致性。

图2 光弹法和溶剂检测法内应力对比照片Fig. 2 Residual stress comparison between photoelastic and solvent method

箭头表示熔体流动方向。在气道两侧薄壁处,黑色条纹(0应力条纹)以及最外边缘处彩色条纹(应力集中区域)分布都比较均匀,但在近浇口和气体穿透末端应力状态则比较混乱。这是由于:在近浇口处,高温熔体突然进入温度较低的模腔内,较大的温差使得分子的定向松弛趋势变小,而随着高温熔体的大量注入,其温差逐渐变小,分子的定向松弛也趋于稳定;而到了气体穿透末端,由于气体和熔体本身性质上的差异,气-熔界面在静态下不会形成分子链的缠结,因而气体在熔体中穿透时仅推动气体前沿的熔体前进,而在气体穿透末端(即气体未穿透区域),有了大量的熔体堆积,高聚物内部分子密度增加,使得该处分子的应力状态很难释放,从而产生了应力集中区域。

由浸泡照片发现,在气道附近有着较为明显的应力开裂现象,这是由于熔体在机筒内塑化过程中开始呈现熔融状态,此时注射过程还未开始,在没有外力作用时,高分子内部达到平衡状态,即分子链、链段呈自由的蜷曲或伸展状态,然后熔体以很高的速率和压力被注入型腔,必然引起分子链、链段在流动方向上的重新取向。

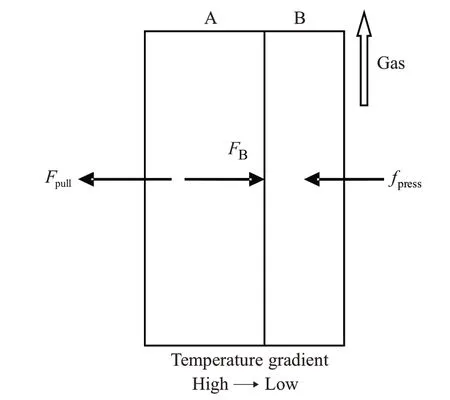

由于高温熔体注入较冷模腔后,冷却速率表层高而芯层低,因此表层熔体首先凝固收缩,当温度进一步降低,或者说熔体注射完毕时,芯部熔体开始收缩,此时已经固化的表层会限制芯部的收缩,使得芯层产生拉应力,表层受压[8],如图3所示。

图3 GAIM制品熔体注射阶段应力分布示意Fig. 3 Stress distribution in GAIM’s melt injection stage

注入高压气体后,由于气体摩擦系数很小,它只是推动熔体前进。此时的气体对热熔体起着保压和冷却作用,使得气-熔界面处的熔体层又有了一次固化过程,其内部熔体的受力大致可以如图4 所示。A表示远离气道处的熔体(但不是冷凝层处);B表示靠近气道处熔体。B处熔体由于受到旁边气体的冷却作用,率先冷却固化,并受到来自气体的压力f压;经过一段时间冷却后,A 处熔体逐渐固化,它一方面受到来自旁边A熔体的拉应力FB,另一方面还受到另一边早已冷却固化的冷凝层的拉力F拉。因此可以得出,在GAIM整个充填过程中,除了冷凝层外,型腔内部熔体经历了两次不同的热历史,从B处受力情况可以发现气辅制品在靠近气道的表面处应力开裂现象较为严重。

图4 注气阶段内部熔体受力分析图Fig. 4 Diagram of internal melt force analysis during gas injection stage

2.2 注气压力和气体保压压力对残余应力的影响

图5为注气压力对GAIM制品内应力影响。从图5中应力裂纹程度看,随着注气压力的增加,制品内应力逐渐减小,此结论和传统注塑中的注射压力对产品内应力的影响恰好相反(传统注塑成型过程中,产品内应力随着注塑机注射压力的增高而变大)。由于GAIM 与传统注塑成型工艺在流程上存在差异,气辅成型中注射压力是由外部高压氮气的压力所提供的,注气过程即是充填过程的继续,又是保压过程的开始。

图5 注气压力对GAIM制品内应力影响Fig. 5 Ⅴariation of residual stress versus gas pressure in GAIM

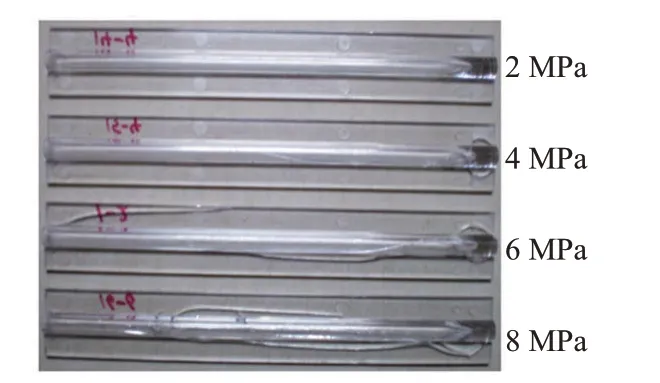

图6 为气体保压压力对GAIM 制品内应力影响。图6中GAIM制品气体保压压力分别为2,4,6,8 MPa,明显看出制品表面残余应力随着保压压力的增加而变大。因为在气辅成型工艺中,注射过程完成后,高压气体代替注塑机螺杆对物料进行保压补缩,故随着保压压力的增大,没有更多的物料进入,只是气体把物料压缩得更加密实,更加贴近模壁,此时内部一些分子松弛过程还未完成,便被“冻结”在了聚合物内部,从而内应力增大。由于最终制品的残余应力取决于浇口凝封前型腔中压力的大小,所以保压压力对于高聚物分子取向作用大于注射压力。

图6 气体保压压力对GAIM制品内应力影响Fig. 6 Ⅴariation of residual stress versus gas holding pressure in GAIM

2.3 内应力改善措施

2.3.1 退火处理——后处理方式

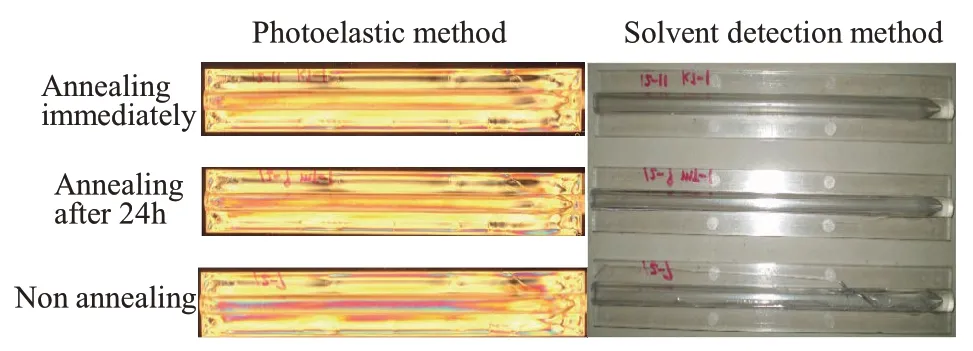

消除PC 制品中内应力最常用的方法就是将制品进行热处理(即退火处理)。本次试验中,单因素制品被分三组分别进行退火处理:即时退火(打出产品2 min内马上放入烘箱退火)、24 h后退火(产品室温放置24 h后退火)、不退火。其得到的光弹和浸泡照片如图7所示。

图7 不同退火方式下GAIM制品内应力对比Fig. 7 Comparison of residual stress of GAIM products under different annealing methods

由图7可以看出,经过退火处理的产品(包括即时退火和24 h 后退火)明显比不退火的产品内应力更小,且分布更加均匀。这是因为制品在受热过程中,其内部的高聚物分子能在热能作用下有较好的热运动,从而使得那些在成型加工中被冻结的僵直的分子得到部分松弛,解除取向,恢复自由状态,这样,就可以有效减小或消除制品的内应力。

在退火的两种产品中,即时退火比24 h后退火的效果显然更好,但差别并不明显(光弹照片所示)。资料显示,注塑成型的PC 制品脱模后最多24 h 就能达到稳定的尺寸。制品刚刚脱模后,产品冷却并不充分,尺寸稳定性不高,分子内部热运动还比较剧烈,此时对其退火处理,会使得其内部聚合物分子热运动更加剧烈,更容易从固态产品中“释放”出来,因此其退火后内应力消除效果较好;而在室温下放置24 h 后,其尺寸完全稳定,内部分子也较充分地“冻结”在了固体内,因此在相同的退火温度和退火时间下,去应力效果没有即时退火的好。因此,在实际工业生产中,要想尽量减小产品内应力,应尽量缩短产品脱模和退火的时间间隔。

2.3.2 二次注气——工艺处理方式

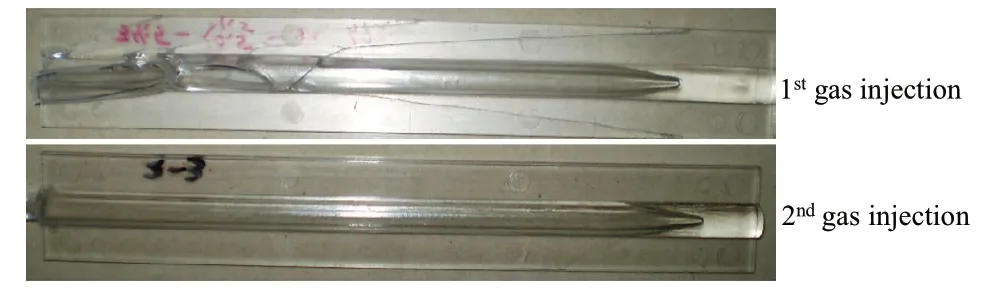

在不进行退火处理的前提下,可以通过进行二次注气的方式改善制品的内应力集中现象。图8所示对比照片中,注气压力均为6 MPa,第一个制品注气1.5 s然后马上泄压;而第二个制品注气0.5 s达到预设6 MPa后,经过4 s时间压力泄为0,然后再二次注入3 MPa 的气压2 s。发现制品表面几乎无应力开裂,内应力得到了明显改善。

图8 一次和二次注气条件下GAIM制品应力开裂情况Fig. 8 Stress cracking of GAIM products in the first and second gas injection

为了进一步研究二次注气对制品内应力的改善,实验在其它工艺条件不变的情况下,通过改变卸压时间来观察应力开裂情况,如图9所示,制品自上而下的卸压时间依次为2,3,4 s,结果发现内应力逐渐降低。因为制品在一次注气后,熔体开始进行冷却,接着进行第二次注气,高压气体使得熔体冷却得更彻底和更均匀化,其内部分子链更加自然“松弛”,残余应力会降低;而且随着两次注气时间间隔的延长,熔体冷却得更加缓慢,固化现象更加平缓,内部高分子链、链段有充足的时间重新取向并慢慢松弛,应力集中现象就不明显了。

图9 二次注气的卸压时间对GAIM制品应力开裂的影响Fig. 9 Effect of depressurizing time in the 2nd gas injection on the stress cracking of GAIM products

3 结论

(1) 光弹法和溶剂检测法对PC制品内应力的测试结果有较好一致性,气体穿透末端以及GAIM 制品边缘处内应力较为集中,沿着气道两侧应力开裂程度较为均匀。

(2) 较高的注气压力以及较低的气体保压压力可以更加有效减小GAIM制品内应力。

(3) 在传统改善内应力工艺基础上,提出即时退火、延长二次注气的卸压时间均能显著降低GAIM制品内应力。