石墨烯/酚醛复合纤维的制备及性能

刘帅,秦续浩,刘蕾

(山东科技大学,材料科学与工程学院,山东青岛 266590)

随着可穿戴设备越来越受到关注,人们对可穿戴设备提出了新的要求:设备小型化、轻量化和灵活性。目前主流的储能设备多为刚性结构,这就限制了可穿戴设备的发展,柔性储能设备的研发是解决这一问题的关键[1-3]。一维结构的纤维材料具有优异的柔韧性,质轻和可纺织等特点。因此,将非柔性材料(如金属、碳、玻璃、玄武岩)加工成一维结构的纤维形状是赋予材料更好的柔韧性的有效方法,也是制备柔性可穿戴储能设备的合适策略[4-7]。电极是柔性储能设备的重要组成部分,通常由导电材料组成,包括金属[8]和碳[9](活性炭或石墨)材料。碳质纤维电极因其柔韧、导电、成本低、制造工艺成熟等优点近年来备受关注,可应用于柔性可佩戴储能设备[10]。其中,石墨烯纤维是石墨烯在一维空间有序排列的组合体[11-12],在柔性储能方面有巨大的应用潜力。目前,石墨烯纤维的力学性能远没有达到其理论值,但是得益于石墨烯超高的导电性,石墨烯纤维片层呈轴向有序排列,并拥有更大的晶区尺寸和更高的结晶性,所以其具有超越其他碳质纤维性能的潜力。

当前,改善石墨烯纤维性能的方法主要有改善制备工艺(微凝胶纺丝、塑化拉伸等)和与其他物质(导电聚合物、金属氧化物)复合两种方式[13]。想要获得高导电性能和力学性能的石墨烯纤维,其制备工艺都比较复杂或者难以实现规模化生产,而石墨烯复合纤维也主要以提高纤维的电化学性能为主。酚醛树脂中苯环含量高,刚性大且力学性能强,常作为胶黏剂使用。笔者以酚醛树脂为增强材料,加入到氧化石墨烯纺丝液中,通过非液晶湿法纺丝的方法,制备出不同酚醛树脂含量的石墨烯/酚醛复合纤维,并探究了酚醛树脂的用量对复合纤维的力学性能和电化学性能的影响。

1 实验部分

1.1 实验试剂

天然鳞片石墨粉:75 μm,青岛腾盛达碳素机械有限公司;

冰乙酸:分析纯,上海麦克林生化科技股份有限公司;

双氧水:分析纯,国药化学试剂有限公司;

高锰酸钾、氢氧化钠、浓硫酸:分析纯,成都科隆化学试剂有限公司;

苯酚、甲醛、无水乙醇、氢碘酸、浓盐酸、磷酸、氢氧化钾:分析纯,阿拉丁试剂有限公司。

1.2 实验仪器

扫描电子显微镜(SEM):Nova Nano SEM450,美国FEI公司;

傅里叶变换红外光谱(FTIR)仪:Nicoiet 380,美国THERMO公司;

拉曼光谱仪:Agility,美国BAYSPEC公司;

电子万能试验机:MZ-4000D1,江苏明珠试验机械有限公司;

电化学工作站:CHI760E,上海辰华仪器有限公司。

1.3 实验方法

1.3.1 氧化石墨烯的制备

采用改良的Hummers 法制备氧化石墨烯[14],具体步骤如下:称取2 g 石墨粉加入到250 mL 的三口烧瓶中,分别加入4.6 mL浓磷酸和41.4 mL浓硫酸,然后在冰水浴条件下边搅拌边将12 g 的高锰酸钾缓慢多次加入到混合溶液中,并持续搅拌1 h。之后,将混合液转移至50°C 的水浴中搅拌反应12 h。反应结束后,将反应物转移至冰水浴下,分别缓慢加入10 mL过氧化氢和200 mL蒸馏水,搅拌至反应物完全溶解,得到金黄色的氧化石墨溶液。将溶液通过稀盐酸(5%)和蒸馏水离心洗涤至pH 为6~7,最后超声分散得到氧化石墨烯(GO)溶液。

1.3.2 酚醛树脂预聚体的制备

分别称取0.61 g苯酚、1.05 g甲醛和0.13 g 20%NaOH 溶液加入到圆底烧瓶中,在70°C 水浴下搅拌反应1 h,冷却后向预聚体中滴加0.6 mol/L稀盐酸,调pH 为中性终止反应。再加入10 mL 无水乙醇搅拌均匀,得到酚醛树脂预聚体PF。

1.3.3 石墨烯/酚醛复合纤维的制备

称取30 mL 氧化石墨烯溶液(10 mg/mL),向溶液中滴加10 mol/L氢氧化钠,搅拌并超声分散均匀,调pH至10,得到不透光的非液晶溶液。然后,取一定量的酚醛预聚体加入到非液晶溶液中,超声1 h使混合液分散均匀。在70°C 水浴下将混合液浓缩至30 mg/mL 并真空处理去除气泡得到纺丝液。通过注射泵将纺丝液从针头中注射入旋转凝固浴再进行纺丝。注射速度为50 µL/min,注射针头型号为24 号,针头与凝固浴液面间距为1 mm,凝固浴为80% 的冰乙酸溶液。纺丝的纤维在室温下干燥2 h,再在200°C的烘箱中固化2 h,得到氧化石墨烯/酚醛复合纤维。最后,用质量分数为45% 碘化氢在80°C 化学还原12 h 并在60°C 干燥得到还原氧化石墨烯/酚醛复合纤维。根据酚醛与氧化石墨烯的比例不同(5∶100,10∶100,15∶100,20∶100)制备出不同的复合纤维,并命名为GO/PF-x(x=5,10,15,20)。

1.4 电化学性能测试

采用三电极体系进行电化学测试。将制备的石墨烯纤维样品裁剪成25 mm的样条,用电极夹夹住作为工作电极,铂电极作为对电极,饱和的甘汞电极(Hg/Hg2Cl2)为参比电极,电解液为6 mol/L KOH溶液。电极浸润在电解液中的部分为20 mm。循环伏安法(CⅤ)、恒流充放电(GCD)和交流阻抗(EIS)测试的电压窗口为(-1.0~0) Ⅴ。通过恒流充放电曲线计算材料的体积比电容CⅤ:

其中:CⅤ为材料的体积比电容,F/cm3;Δt为放电时间,s;v为石墨烯纤维体积,cm3;ΔV为电压窗口,Ⅴ;I为电流,A。

1.5 其他性能测试

SEM 测试:采用SEM 将纤维样品用导电胶粘到观察台上,然后在60~80 mA电流喷金60 s,观测样品的形貌。

FTIR 测试:采用FTIR 仪,用KBr压片,波数精度<0.01 cm-1,信噪比3 000∶1,在400~4 000 cm-1范围内扫描纤维样品。

拉伸强度测试:纤维拉伸强度按GB/T 4944-2005测试,拉伸速度为3 mm/min。

2 结果与讨论

2.1 石墨烯/酚醛复合纤维的结构特性

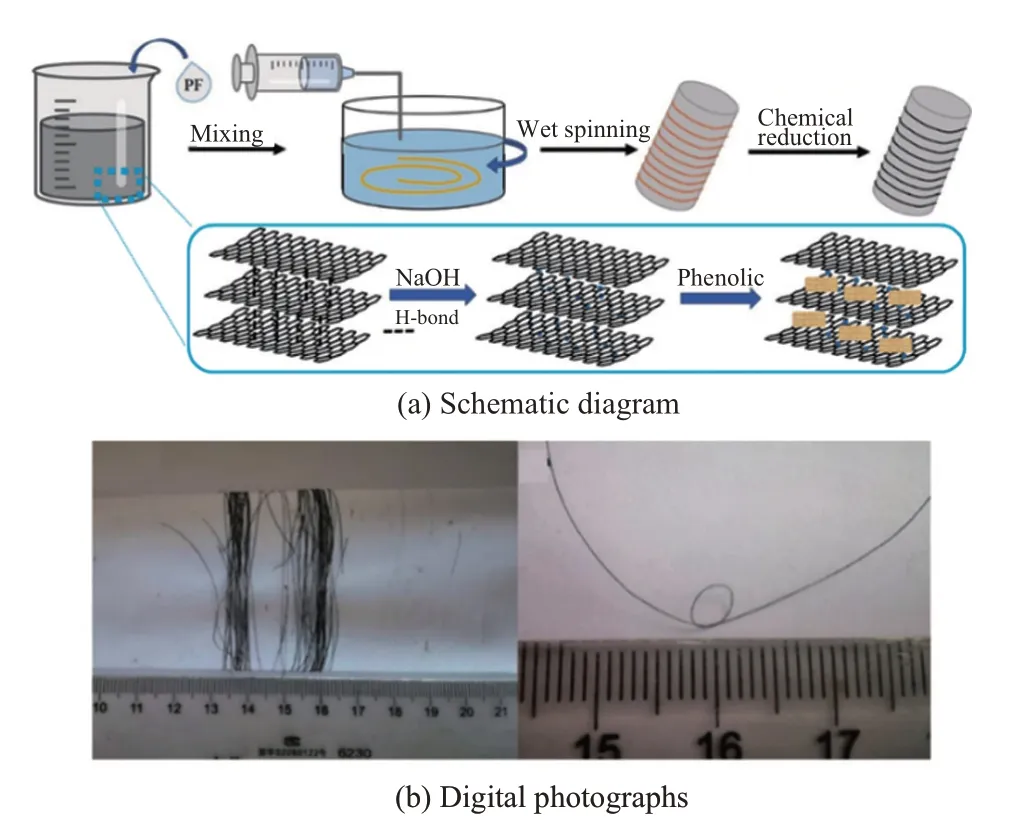

采用非液晶湿法纺丝的方法制备复合纤维,如图1a所示。最初的纺丝液中,氧化石墨烯片层之间有着大量的氢键相连接,纺丝液成液晶相,黏度大,不易流动[15]。向纺丝液中加入氢氧化钠使纺丝液碱化,破坏掉氧化石墨烯原有的氢键网络,石墨烯片层间充满负电荷,形成了黏度低、易流动的非液晶相纺丝液[16-17]。同时纺丝时针头与凝固浴液面之间保持2 mm的距离。这些都有利于纺丝液的稳定挤出和挤出时与旋转凝固浴的剪切取向,减少石墨烯纤维的缺陷。当纺丝液进入到80% 的冰乙酸凝固浴中,冰乙酸与纺丝液接触,改变了纺丝液的相平衡,使氧化石墨烯和蒸馏水分离成两相。纺丝液中水向外扩散,冰乙酸向内扩散,通过纺丝液与冰乙酸之间的双扩散,诱导纤维的形成。扩散后的乙酸经水电离后释放质子,抑制氧化石墨烯片层上酸性基团的解离,从而重建了氧化石墨烯片层之间的氢键网络,石墨烯片层有序堆积在一起,迅速形成了褶皱丰富的纤维。当酚醛预聚体加入到氧化石墨烯纺丝液中,酚醛树脂充分分散在氧化石墨烯片层之间,通过氢键与石墨烯片层相连接,并进一步阻止氧化石墨烯片层的堆叠,减少复合纤维的缺陷,提高复合纤维的力学性能。最终得到的石墨烯/酚醛复合纤维可以实现连续纺丝,可弯曲,柔韧性良好(图1b右图)。

图1 石墨烯/酚醛复合纤维的制备机理及宏观照片Fig. 1 Schematic diagram and digital photographs of graphene/phenolic composite fibers

通过SEM 探究了不同含量的酚醛树脂对石墨烯/酚醛复合纤维的表面形貌的影响,见图2 所示。酚醛树脂的加入对石墨烯纤维的直径没有明显的影响,得到的复合纤维的直径均为70 µm 左右。纯石墨烯纤维(GOF)的表面具有丰富的褶皱(图2a),这些褶皱能够增加石墨烯纤维的比表面积及纤维与电解液的接触面积,提高纤维的电化学性能。随着酚醛树脂的加入,纤维样品GO/PF-10表面的褶皱逐渐变得均匀且沟壑明显减少(图2b,图2c),这说明酚醛树脂的加入有效抑制了石墨烯片层的堆叠[18]。但随着酚醛树脂的含量进一步增加(图2d),复合纤维表面的褶皱虽然分布比较均匀,但是沟壑明显增加,特别是GO/PF-15,存在较多深沟壑。这可能是由于随着酚醛树脂含量增加,纺丝液的黏度不断增大,使得在纺丝过程中挤出膨胀现象变严重,导致复合纤维的石墨烯片层间的间隙变大,纤维表面的沟壑增加[19]。

图2 石墨烯/酚醛复合纤维的SEM图像Fig. 2 SEM images of graphene/phenolic composite fibers

通过傅里叶红外光谱对石墨烯/酚醛复合纤维的官能团进行了探究,如图3所示。在3 447 cm-1的峰为—OH 的伸缩振动峰,且随着酚醛树脂的含量增加,—OH的峰明显增强,说明酚醛树脂确实存在于复合纤维中。2800~2970 cm-1的3 个峰为CH的伸缩振动峰,1 634 cm-1处为芳环上C=C 的伸缩振动峰,这些官能团均存在于石墨烯与酚醛树脂中[20]。881 cm-1,805 cm-1和670 cm-1处的峰分别为芳环C—H 弯曲振动峰,在纯石墨烯纤维的红外谱图中不存在上述衍射峰,进一步证明了复合纤维中酚醛树脂的存在[21-22]。

图3 不同石墨烯/酚醛复合纤维的FTIR谱图Fig. 3 FTIR spetrum of different graphene/phenolic composite fibers

为了探究不同酚醛树脂含量的复合纤维的内部结构缺陷程度,对制备的石墨烯/酚醛复合纤维进行了拉曼测试,如图4所示。石墨烯/酚醛复合纤维均在1350 cm-1和1600 cm-1处有两个峰,分别为D峰和G 峰[23]。D 峰是石墨烯纤维的无序振动峰,反映了石墨烯纤维的结构缺陷,代表了石墨烯纤维的无序相。G峰是石墨烯的最显著的特征峰,是由sp2杂化的碳原子的面内振动引起的,代表了石墨烯纤维中的石墨相。D 峰与G 峰的强度比值(ID/IG)常用来表征石墨烯纤维中缺陷的数量,比值越大说明缺陷越多[24]。样品GOF,GO/PF-5,GO/PF-10,GO/PF-15 和GO/PF-20 的ID/IG分别为1.20,0.96,0.93,0.94,0.97。与纯石墨烯纤维相比,石墨烯/酚醛复合纤维的ID/IG明显减小。酚醛树脂的加入使纤维的缺陷减少,结构更加完整,有利于力学性能的提升。

图4 不同石墨烯/酚醛复合纤维的拉曼光谱Fig. 4 Raman spectrum of graphene/phenolic composite fibers

2.2 石墨烯/酚醛复合纤维的力学性能分析

对制备的石墨烯/酚醛复合纤维进行了力学性能的测试,拉伸速率为10 mm/min。图5 为不同复合纤维的应力与拉伸强度之间的关系,通过计算得到纤维的拉伸性能列于表1。

表1 石墨烯/酚醛复合纤维的拉伸性能Tab. 1 Tensile properties of graphene/phenolic composite fibers

图5 GO/PF复合纤维的拉伸强度-应变曲线Fig. 5 Tensile strength-strain curve of GO/PF composite fibers

从图5 可以看出,酚醛树脂的加入可以提高纤维的拉伸强度,GO/PF-5 的拉伸强度为54.92 MPa,明显高于纯石墨烯纤维GOF (44.02 MPa)。随着酚醛树脂含量的进一步增加,GO/PF-10 与GO/PF-15的拉伸强度分别为65.53 MPa和77.17 MPa,拉伸强度明显增大,这是因为酚醛树脂作为一种刚性材料,拉伸强度高,并且酚醛树脂与石墨烯片层通过氢键相连接,减少了石墨烯片层的堆叠,使纤维的缺陷减少,力学性能得到提升。但当酚醛树脂的含量达到20%时,GO/PF-20的拉伸强度明显降低(48.83 MPa)。这可能是因为酚醛树脂含量过高,使复合纤维纺丝挤出胀大效应明显,石墨烯片层间的距离增大,纤维的强度降低。从图中还可以看出,酚醛树脂的加入使纤维的断裂伸长率明显降低,远低于GOF 的8.76%,这是由于酚醛树脂刚性大,通过氢键与石墨烯片层连接,限制了复合纤维片层间的移动。随着酚醛树脂含量的增加,复合纤维的断裂伸长率略微的增长,从GO/PF-5的1.06% 增加到GO/PF-20 的2.62%。这是因为酚醛树脂在纺丝液中的比例越大,纺丝液黏度越大,纺丝时挤出胀大现象就越严重,纤维表面出现沟壑,使石墨烯片层的间距增大,片层更容易发生滑移,所以复合纤维的断裂伸长率随酚醛树脂含量的增加而略微增大。

2.3 石墨烯/酚醛复合纤维的电化学性能分析

考虑到GO/PF-10 和GO/PF-15 的力学性能较好,进一步通过电化学工作站测试了其电化学性能。采用三电极体系,对电极为铂电极,参比电极为甘汞电极,将复合纤维浸泡在6 mol/L KOH 溶液中进行测试。图6为复合纤维在不同扫描速率下的CⅤ曲线。图6a 为纯石墨烯纤维的CⅤ曲线。从图中可以看出,GOF的CⅤ曲线为近似对称的矩形,这说明GOF 为双电层电容的储能结构并且电子传输电阻比较小[25]。图6b,图6c分别为GO/PF-10和GO/PF-15 的CⅤ曲线,曲线大致保持矩形,说明纤维还是以双电层电容为主,但GO/PF-15的CⅤ曲线有驼峰,这是因为酚醛树脂中苯环上的—OH 提供了部分赝电容。图6d为扫描速率为5 mⅤ/s时,不同复合纤维的CⅤ曲线。CⅤ曲线的面积代表了该材料的体积比电容的大小,从图中可以看出,化学还原的PF/GF-10的CⅤ曲线面积最大,其比电容最大。

图6 不同纤维样品的CⅤ曲线Fig. 6 CⅤ curves of different fibers

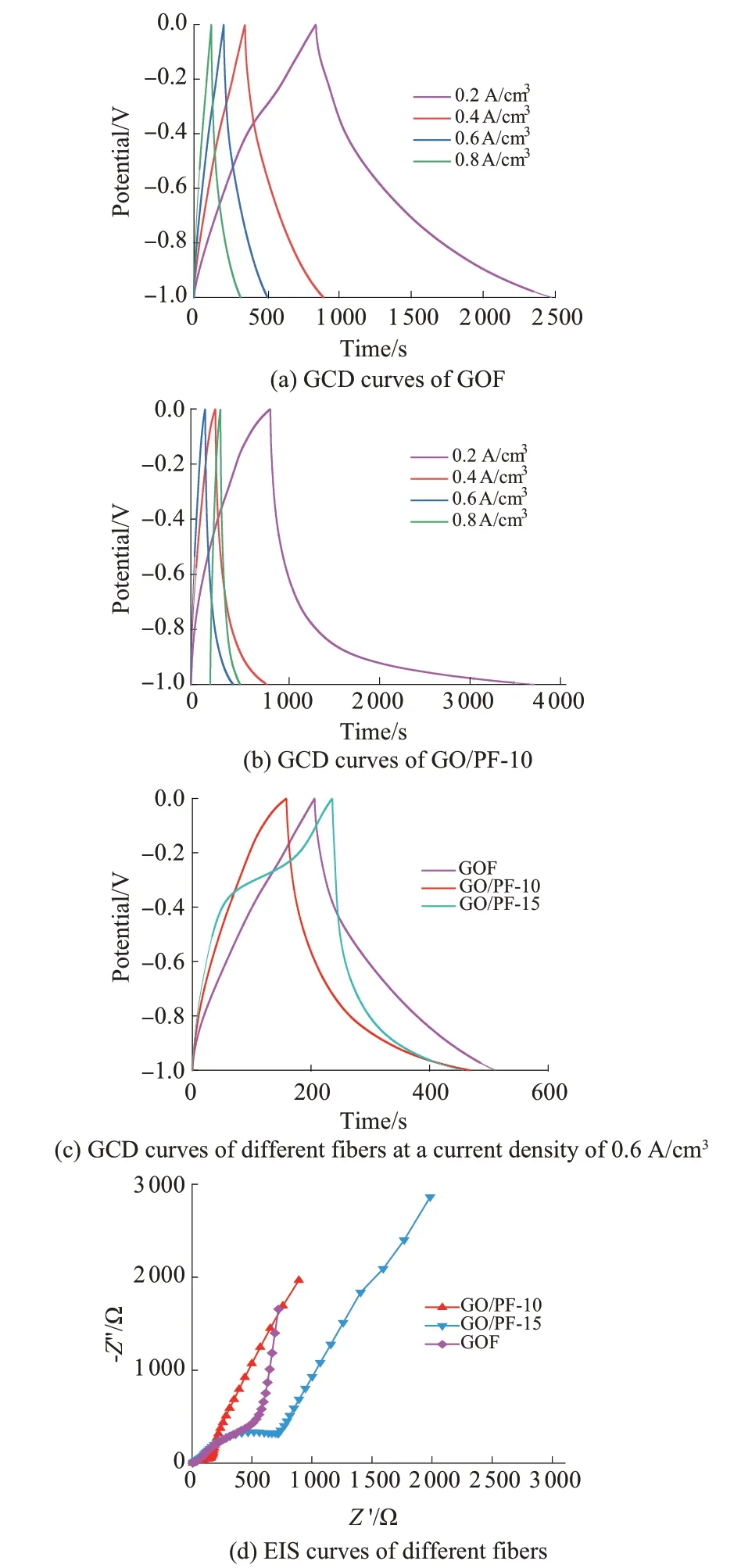

图7 为不同复合纤维的GCD 曲线。GOF 的GCD曲线(图7a)成三角形且对称性好,说明GOF为理想的双电层电容且充放电可逆性好。当电流密度为0.2 A/cm3时,化学还原的GO/PF-10 的GCD 曲线(图7b)放电部分拖尾严重,这是由于酚醛树脂不导电,使复合纤维的电阻增大,当电流密度较低时,放电困难。电流密度为0.6 A/cm3时,不同纤维的GCD 曲线(图7c)的对比可以看出,GO/PF-15 的GCD曲线在充电阶段有一个明显的缓坡,这是因为过量酚醛树脂上的—OH发生了不可逆的氧化反应导致的。而且由于酚醛树脂加入过多,纤维的电阻太大,导致GO/PF-15 在低电流密度下,无法完成恒流充放电过程。GO/PF-10的GCD曲线与GOF的相似,比电容高,这是由于酚醛树脂有效抑制了石墨烯片层的堆叠,复合纤维表面褶皱更加丰富和均匀,为电荷的传输和储存提供了更多的通道。

图7 不同纤维样品的GCD曲线和EIS谱图Fig. 7 GCD and EIS curves of different fibers

通过GCD 曲线可以计算得到纤维的体积比电容。由于酚醛树脂阻止了石墨烯片层间的堆叠,化学还原的GO/PF-10具有最高的体积比电容,电流密度为0.2 A/cm3时,最高可达583.4 F/cm3,远高于GOF 的体积比电容(326.4 F/cm3)。当电流密度为0.8 A/cm3时,GO/PF-10 的体积比电容为178.12 F/cm3,也略高于GOF (162.56 F/cm3)。图7d 为复合纤维的交流阻抗图。高频区的半圆的半径代表了纤维的电荷转移电阻,半径越大,电子转移电阻越大;低频区曲线的斜率代表了纤维的Warburg阻抗及离子在纤维中扩散的能力,斜率越大,Warburg阻抗越小,离子扩散能力越强[26]。图7可以看出,与GOF相比,GO/PF-10 和GO/PF-15 的EIS 曲线半圆半径增大,低频区的斜率减小,说明酚醛树脂的加入同时增大了纤维的电荷转移电阻和Warburg 阻抗,且酚醛树脂的含量越多,电阻增加得越大。

3 结论

通过非液晶湿法纺丝的方法制备了宏观连续的石墨烯/酚醛复合纤维。酚醛树脂的加入可以有效抑制石墨烯片层间堆叠,使纤维表面的褶皱更加丰富和均匀,沟壑减少。酚醛树脂与石墨烯比例为10∶100 时,纤维表面的褶皱最均匀,沟壑最少。酚醛树脂的加入可以有效提高纤维的拉伸强度。GO/PF-10的拉伸强度可达65.53 MPa,拉伸弹性模量为672.91 MPa,远高于纯石墨烯纤维。GO/PF-10的电化学性能最好,当电流密度为0.2 A/cm3时,体积比电容最高可达583.4 F/cm3,电流密度升高为0.8 A/cm3时,体积比电容降至178.12 F/cm3。