球磨及烧结温度对碳化硼不锈钢材料组织的影响

李圆圆,王一帆,潘小强,郑继云

(中国核动力研究设计院,成都 610213)

目前,工业化应用较成熟且可兼做结构材料的只有碳化硼不锈钢,其具备优良的力学及热中子吸收性能、γ射线屏蔽能力[1]。以304不锈钢粉、B4C颗粒为原材料,通过放电等离子体烧结(SPS),研究了球磨工艺对不锈钢烧结活性的影响,通过单因子变量法,研究了烧结温度、保温时间、烧结压力、碳化硼掺杂量对含硼不锈钢复合材料的密度、开口孔率、材料微观结构的影响规律。结果表明,高能球磨、烧结压力及碳化硼掺杂量对于碳化硼不锈钢成品质量具有显著影响。

1 材料与实验

1.1 原始粉末

采用长沙骅骝冶金粉末公司生产的304 L不锈钢粉末及碳化硼粉末为原材料。表1为304不锈钢粉末的化学成分,各组分微量元素分布正常。图1为原始不锈钢粉末SEM图片,从扫描电镜分析结果可以看出原始不锈钢粉末为规则球形。本粉末用气雾化方法制得,粒径分布较宽,最大粒径约为20 μm。

图1 不锈钢粉末原材料SEM图像Fig.1 SEM image of stainless steel powder raw material

表1 不锈钢粉末的化学成分

1.2 实验过程

将不锈钢粉末进行高能球磨处理2 h,将碳化硼粉末与球磨后的不锈钢粉末混合,碳化硼加入量为2~10 wt.%。将混合粉末放入高强度石墨模具中进行SPS烧结,烧结工艺如下:烧结压力分别3为10 MPa、20 MPa、0 Mpa、40 MPa、50 MPa,升温速率为200 ℃/min,降温速率为400 ℃/min,烧结温度分别为900 ℃、950 ℃、1000 ℃、1050 ℃、1100 ℃,烧结时长2~20 min。

1.3 性能检测

采用真空排水法,测定SPS烧结后的碳化硼不锈钢密度及开合孔,通过比表面积测试仪表征不锈钢颗粒球磨前后比表面积变化,利用扫描电子显微镜观察不同工艺制备碳化硼不锈钢微观组织结构及界面反应程度。

2 结果与分析

2.1 球磨工艺对不锈钢烧结活性的影响

经过2 h球磨后,不锈钢粉末颗粒微观形貌见图2。

图2 球磨后不锈钢粉末的形貌图片Fig.2 Appearance of stainless steel powder after ball milling

在磨球的撞击下,不锈钢粉末被压成扁平状,且不锈钢颗粒之间发生团聚,说明在高能球磨的作用下不锈钢颗粒发生形变,表面的氧化层被破坏。球磨后不锈钢粉末的XRD谱图见图3。XRD谱图主要物相与不锈钢一致,说明球磨并未改变不锈钢粉末的物相。

图3 不锈钢原材料XRD分析结果Fig.3 XRD analysis results of stainless steel raw materials

用比表面积测试仪对球磨前后的不锈钢粉末进行分析发现,球磨前,不锈钢粉末的表面积为0.068 g/cm3,而球磨后不锈钢粉末的比表面积达到0.41 g/cm3,增加了近6倍,这是由于原不锈钢粉末颗粒经球磨后成为扁平状,与原球形颗粒相比比表面积增加。

SPS烧结过程中不锈钢粉末的位移曲线如图4所示。可以看出,不锈钢粉末球磨后,烧结活性增加,致密度化速度较快。但球磨后不锈钢粉末的松装密度有所下降,在SPS烧结过程中收缩位移更大。

图4 不锈钢粉末球磨前后的烧结位移曲线Fig.4 Sintering displacement curve of stainless steel powder before and after ball milling

球磨时间对304不锈钢烧结时间的影响如图5所示。可以看出,当烧结温度为1000 ℃时,随球磨时间的增加,不锈钢烧结体的致密度不断上升,当球磨时间达到2 h以上,球磨时间对不锈钢烧结体的致密度影响降低,可能是当球磨时间超过2 h后,不锈钢粉末在1000 ℃保温6 min后已经接近理论密度,致密度很难继续提高。

图5 球磨时间对烧结体密度与开口孔率的影响Fig.5 Effect of milling time on density and porosity of sintering body

烧结温度对球磨2 h后的304不锈钢粉末的烧结体致密度与开口孔率的影响关系如图6所示。压力为40 MPa,保温时间为6 min,升温速度为200 ℃/min,可以看出不锈钢烧结体的密度随烧结温度的增加而增加,当烧结温度为900 ℃时,不锈钢的密度达到7.43 g/cm3,当烧结温度为1000 ℃时,不锈钢的密度达到7.8 g/cm3以上,随温度的继续升高,不锈钢的致密度变化不大。

图6 烧结温度对烧结不锈钢密度与开口孔率的影响规律Fig.6 Effect of sintering temperature on density and porosity of sintering stainless steel

2.2 烧结温度对碳化硼不锈钢性能的影响

将球磨2 h后的不锈钢粉末混入4 wt.%碳化硼粉末作为原料进行SPS烧结试验。从图7可以得出,随烧结温度的升高,碳化硼不锈钢的密度增加,开口孔率随烧结温的增加而降低,当烧结温度达到1100 ℃,保温6 min时,4 wt.%碳化硼不锈钢复合材料的理论密度为7.3 g/cm3,致密度高于99.5%,开口孔率接近于0。

图7 烧结温度对碳化硼不锈钢复合材料密度与开口孔率的影响Fig.7 Effect of sintering temperature on density and porosity of boron carbide stainless steel composites

图8为碳化硼不锈钢复合材料在不同温度下烧结后反应层的微观结构分析结果。可以看出,随着烧结温度的升高,碳化硼与不锈钢的反应层厚度不断增加,当烧结温度为900 ℃时,碳化硼与不锈钢之间存在很薄的反应层,最大厚度约3 μm,随着烧结温度的增加,碳化硼与不锈钢基体的反应层厚度增加,反应层变成两层,当烧结温度为900 ℃、950 ℃时,反应层本身较致密,与不锈钢基体有明显的分界线。随着烧结温度的升高,反应层不断增长,界面反应层变得疏松,呈多孔状态,当烧结温低于1050 ℃时,反应层的厚度约为3~5 μm,而当烧结温度升高到1100 ℃后,反应层的厚度迅速增加到9~10 μm。随着烧结温度的增加,碳化硼与不锈钢扩散速度加快,在相同烧结时间下,反应层厚度不断加厚。

图8 碳化硼不锈钢反应层厚度分析Fig.8 Analysis of of the thickness of boron carbide stainless steel reaction layer

当烧结温度较低时,碳化硼与不锈钢的反应层只有一层,内部组织呈细长针状,随着反应温度的增加,针状组织逐渐长大,在不锈钢一侧生长出另一反应层。从反应层的厚度与碳化硼不锈钢复合材料的烧结温度来看,烧结温度不宜超过1050 ℃,如果烧结温度过高,界面反应层太厚,脆性相体积增加,当烧结温度达到1100 ℃时,反应层的厚度将达到10 μm,当碳化硼微球原材料直径为40 μm时,碳化硼组分中85%以上的碳化硼已经发生界面反应,脆性相体积增加,产生大量较疏松的反应层。为了减小反应层厚度,降低脆性相体积,降低烧结温度可能是一条有效途径。

2.3 碳化硼含量对碳化硼不锈钢复合材料烧结性能的影响

在相同的烧结工艺条件下(SPS烧结,1000 ℃,40 MPa,6 min),碳化硼的掺杂量对碳化硼不锈钢复合材料密度与开口率的影响规律如图9所示。可以看出,碳化硼不锈钢复合材料的密度随碳化硼掺量的增加而降低。这是由于碳化硼颗粒作为第二相对不锈钢颗粒界面迁移有钉扎阻碍作用,阻止了碳化硼不锈钢复合材料的致密化过程。当碳化硼含量高于6%时,碳化硼不锈钢复合材料的孔隙率明显上升。

图9 碳化硼掺量对碳化硼不锈钢复合材料密度与开口孔率的影响Fig.9 Effect of boron carbide content on density and open porosity of boron carbide stainless steel composites

不同硼含量的碳化硼不锈钢复合材料的微观结构如图10所示。可以看出,当碳化硼掺量不同时,碳化硼颗粒在不锈钢基体中弥散分布,没有形成连续脆性相,碳化硼与不锈钢基体之间存在界面反应,厚度为4 μm左右,但随碳化硼掺量的增加,碳化硼颗粒有区域聚集现象,容易成串出现,从扫描图片中可以看出,碳化硼的粒径较大,当碳化硼掺量达到4%时,硼含量达到3%(美国A级硼不锈钢最高硼含量2.25%),碳化硼颗粒相在不锈钢中占的体积分数并不大。即使碳化硼掺量为10%时,脆性颗粒相的体积分数也只有25%左右,金属相仍保持相续相,没有出现传统高碳化硼不锈钢材料在晶界处的连续硼化物脆性相,而硼含量是传统硼不锈钢最高硼含量的3倍。

图10 不同碳化硼掺量碳化硼-不锈钢复合材料微观结构碳化硼掺量分别为2%、4%、8%、10%Fig.10 Microstructure of boron-stainless steel composites with 2%,4%,8% and 10% boron carbide content

当碳化硼掺量为4%,即硼含量为3%时,用SPS烧结方法烧结碳化硼不锈钢复合材料,烧结温度1000 ℃,压力40 MPa,烧结时间分别为2、4、6、10、20 min,烧结时间对碳化硼不锈钢复合材料密度与开口率的影响规律如图11所示。碳化硼不锈钢复合材料的密度随烧结时间的增加而提高,开口孔率均低于1%,这是由于碳化硼不锈钢复合材料在SPS烧结过程中致密化速度很快。在压力作用与电流作用下快速致密化,当烧结时间达到20 min时,致密度达到7.26 g/cm3,接近理论密度,但对于碳化硼不锈钢复合材料烧结时间不宜过长,碳化硼会与不锈钢基体反应,脆性相体积迅速增加,从而影响了材料的力学性能。

图11 烧结压力对碳化硼不锈钢复合材料密度的影响Fig.11 Effect of sintering pressure on the density of boron carbide stainless steel composites

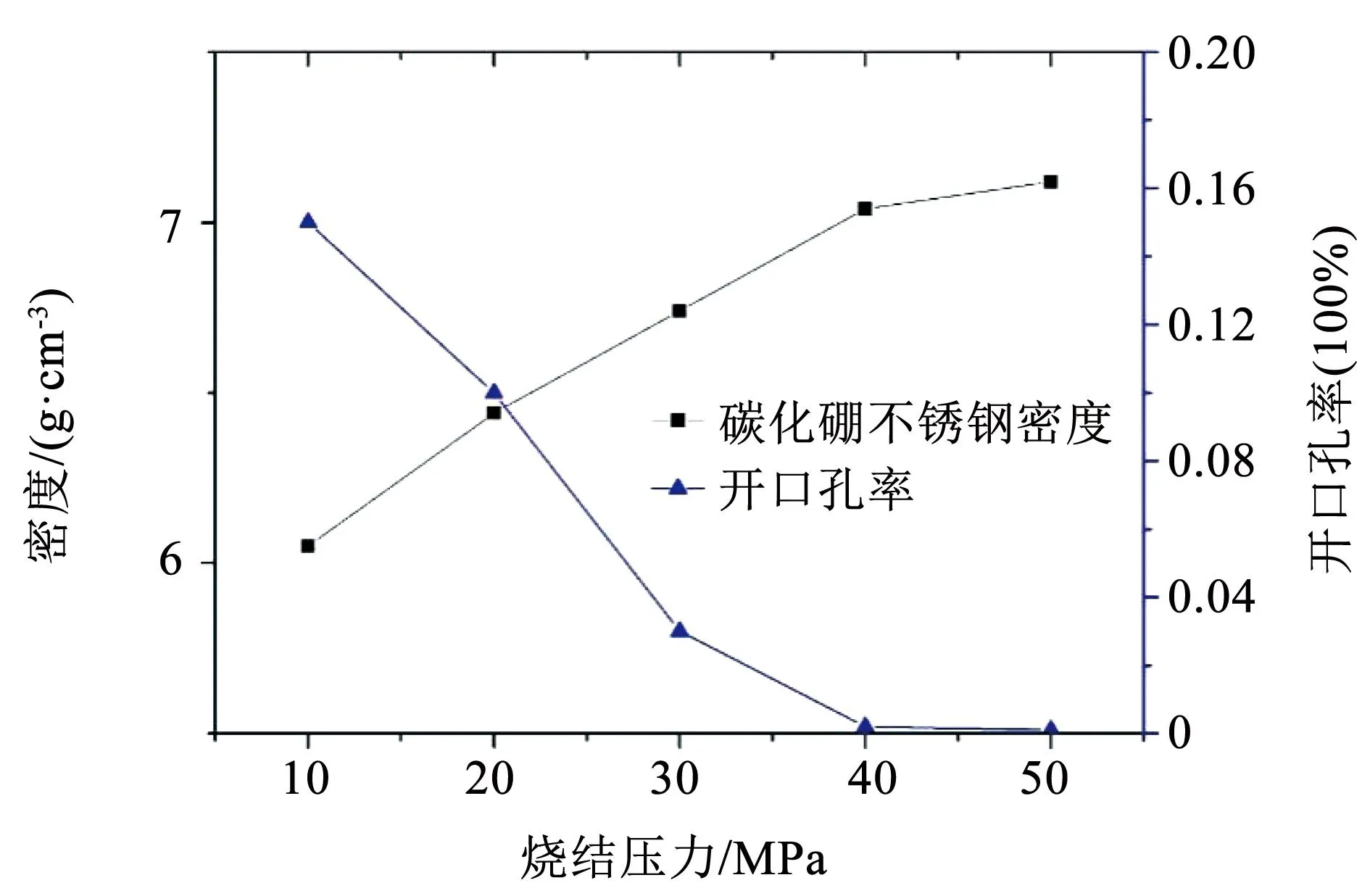

当碳化硼掺量为4%,即硼含量为3%时,用SPS烧结方法烧结碳化硼不锈钢复合材料,烧结温度1000 ℃,烧结时间6 min,压力10~50 MPa,烧结压力对碳化硼不锈钢复合材料密度与开口率的影响规律如图12所示。可以看出,压力对碳化硼不锈钢的密度有较大影响,密度随压力的增加而快速增加,SPS的烧结与热压烧结类似,在压力作用下材料发生蠕变,孔隙减少,压力越大,蠕变速度越快。对于碳化硼不锈钢材料SPS烧结来说,压力越高,致密度越高。

图12 烧结压力对碳化硼不锈钢复合材料密度与开口孔率的影响Fig.12 Effect of sintering pressure on density and porosity of boron carbide stainless steel composites

由于不锈钢粉末表面有一层致密氧化铬,阻止了不锈钢烧结过程中的传质,不锈钢的烧结发生物质迁移时,不锈钢的主要成分需要穿过氧化膜及较高的烧结温度,与其他材料相比,其烧结温度与熔点比较接近,达到0.85 Tm。碳化硼不锈钢的烧结需要较高的温度,令不锈钢致密度达到较好的力学强度,防止碳化硼与不锈钢发生界面反应。从SPS烧结结果来看,碳化硼与不锈钢极易发生反应。

3 结论

高能球磨工艺对不锈钢粉末致密化烧结具有增益效果,球磨后不锈钢粉体比表面积达到0.41 g/cm3,是球磨前不锈钢粉末表面积的6倍。高能球磨时间超过2 h后,对于不锈钢烧结体的致密度影响降低。掺杂4 wt.% 碳化硼的不锈钢复合材料在1100 ℃、保温6 min后,致密度高于99.5%,开口孔接近于0。随着烧结温度的升高,在相同烧结时间条件下,碳化硼与不锈钢扩散速度加快。在相同烧结时间下,反应层的厚度加厚。碳化硼不锈钢复合材料的密度随碳化硼掺量的增加而降低。碳化硼颗粒作为第二相对不锈钢颗粒界面迁移有钉扎阻碍作用,当碳化硼含量高于6%时,碳化硼不锈钢复合材料的孔隙率明显上升。碳化硼掺量小于10%时,金属相保持连续相,并没有出现传统高碳化硼不锈钢材料在晶界处的连续硼化物脆性相,硼含量是传统硼不锈钢的3倍。碳化硼不锈钢复合材料烧结时间不宜过长,以免影响材料力学性能。压力对碳化硼不锈钢的密度有较大影响,密度随压力的增加而快速升高。