城镇生活污水处理厂A2O工艺运行状态的快速判别

姜科,王真真,战琪,廖晓希,曹喆

(长沙环境保护职业技术学院 环境工程学院,湖南 长沙 410004)

随着我国城镇化进程的不断深化,居民生活水平提高,城镇生活污水的排放总量逐年增加。城镇污水中的主要污染指标包括生物化学需氧量(BOD)、化学需氧量(COD)、悬浮固体(SS)、pH值、氮、磷、有毒化合物等。目前较为流行的城镇污水处理工艺为A2O工艺、SBR工艺、氧化沟工艺、生物接触氧化工艺、生物滤池以及膜生物处理工艺等基于活性污泥的生物处理工艺[1]。在我国现有城镇污水处理厂的运营管理过程中,主要关注的仍然是出水污染物浓度等末端参数及部分过程控制参数,由于活性污泥工艺处理的周期性和末端控制指标的滞后性[2],仅仅通过末端污染物参数的监控难以做到全面、快速地对污水处理工艺运行状态的判断和故障分析排除,对工艺运行稳定性不利。因此,需要建立基于污水处理工艺全过程运行状态的快速判别方法,助力污水处理工艺的长期稳定高效运行。

A2O工艺通过厌氧、缺氧和好氧的组合以及不同的污泥回流方式来去除水中有机污染物和氮、磷[3],是目前城镇污水处理厂中应用最为广泛的一种生活污水处理工艺。例如广州大坦沙污水处理工程(15万t/d)、桂林市第四污水处理厂(10万t/d)、无锡市芦村污水处理厂(二期,10万t/d)、昆明市第二污水处理厂(10万t/d)、青岛市团岛污水处理厂(10万t/d)都采用了A2O工艺。

本文A2O工艺为例,对城镇生活污水处理工艺运行状态的快速判别方法进行了探讨。通过A2O工艺原理分析和污水处理厂实地调研(长沙花桥污水处理厂、长沙雨花水质净化厂、长沙洋湖污水处理厂等),结合相关规范标准[4-7],确定出A2O工艺运行状态的判别方法,在此基础上,设计了一款可以快速识别、分析故障的软件,一键确定异常现象、故障原因和解决措施,助力A2O工艺的智慧运维。

1 A2O工艺运行状态的常规判别

1.1 通过末端污染物监控指标判别

一般来说,末端污染物数据可以通过在线监测设备直接获取,通过比对末端污染物数据和相应的排放标准,如城镇污水处理厂污染物排放标准(GB 18918—2002),即可判别工艺运行的整体状态。

除此之外,还可以通过核算污染物实际去除率,并与污染物理论去除率进行对比,计算出相对误差,判别工艺运行的整体状态。

A2O工艺中污染物的理论去除率如表1所示。

表1 A2O工艺中污染物的理论去除率

1.2 通过运行过程工艺参数判别

工艺运行状态正常时,各过程控制参数如下:

1)溶解氧:A2O工艺中溶解氧DO的正常范围为:厌氧段DO≤0.2 mg/L,缺氧段DO=0.2~0.5 mg/L,好氧段DO≥2 mg/L。

2)MLSS:A2O工艺中混合液悬浮固体浓度MLSS的正常范围为2 000~4 500 mg/L。

3)污泥浓度:混合液挥发性悬浮固体(MLVSS)与MLSS的正常比值为0.75 左右。污泥沉降比(SV)的正常范围是15%~30%。污泥容积指数(SVI)的正常值为50~150 mL/g。SV 和SVI、MLSS的换算关系为:SVI=SV×10/MLSS。

4)气水比:曝气量不足,会导致溶解氧含量不足、 硝化反应不能正常进行以及出水总氮和总磷浓度超标。一般每吨污水需空气5~12 m3。

5)氧化还原电位:厌氧段氧化还原电位(ORP)小于-250 mV,在缺氧段小于-100 mV。

6)混合液回流比:混合液回流比(内回流比)=内回流流量/进水流量。一般混合液回流比的正常范围在100%~400%。

7)外回流比:外回流比(污泥回流比)正常范围在40%~100%。

8)外加药剂用量:在深度处理阶段,通常聚合氯化铝用量为0.15~0.6 t/万m3污水,聚丙烯酰胺用量为0.01~0.1 t/万m3污水。

2 A2O工艺运行状态的间接判别

2.1 通过污水处理设施电耗判别

通过分析处理单位污水所使用的电耗来衡量工艺运行情况。将每处理单位体积的污水所消耗的能耗折算为电能(kW·h/m3)表示,并与污水处理工艺典型电耗值进行比较,分析工艺运行状态。

一般1 t污水耗电量为0.2~0.35 kW·h(度),吨污水耗电量在此范围内时,认为工艺运行状态正常。污水处理工艺中,整个曝气系统耗电约占整个污水处理厂50%以上,如所占比例偏少,说明未全面使用曝气系统,工艺运行状态不正常。

2.2 通过活性污泥性状判别

通常连续处理过程中的水质分析只表示取样点或者取样这一时刻的状态。如果有少量有毒物质混入到了污水处理厂,除非毒物混入时间与取样时间重叠,否则难以掌握是否有毒物混入。通过生物相诊断,只要曝气池的生物受到毒物影响,毒物混入后就能推测出来。即使出现的生物种类发生了变化,通过残留的尸体和痕迹,仍然可以大致判断运行状态和异常原因。因此,有必要通过观察活性污泥生物相、上清液透明度、污泥颜色、状态、气味等,定时检测和计算反映污泥特性的有关参数。

判别规则为:

出水应清澈透明,无明显气味,曝气池大量泡沫并有下水道气味说明生物量不够,单纯大量泡沫可能混入其他废水,出水发黄可能超标;

在总排口生长较多的丝状藻类可能出水总磷偏高;

查看出水堰口的生物特征,如有绿苔,说明出水情况较好,如挂白膜,说明出水氨氮较高;

观察二沉池出水状况,看出水是否带有微小的污泥絮粒,正常情况下上清液透明,无漂泥。如果局部污泥大块上浮而且污泥发黑带臭味,则表明二沉池需加大排泥力度;如果二沉池出水混浊,则表明前道的生化处理不完全,即生化停留时间不够。

2.3 通过污泥排放量判别

工艺运行状态正常时,一般处理水量和干泥产生量正常比例为1∶0.000 1~0.000 12;处理水量和湿泥产生量的正常比例(湿污泥含水率为80%)为1∶0.000 5~0.000 6。

2.4 通过设备运转状态判别

定义设备运转率=设备运转时间/(设备运转时间+设备停运时间)×100%

如果提升泵、曝气风机、污泥回流泵、剩余污泥泵、污泥脱水机等设备运转率偏离设计值±30%,则可以认为A2O系统运行不正常。

如果提升泵、曝气风机、污泥回流泵、剩余污泥泵、污泥脱水机等设备耗电总量偏离正常值的±30%,则可以认为A2O系统运行不正常。

3 A2O工艺运行状态的快速判别

作为污水处理运营技术人员,将上述常规判别方法和间接判别方法灵活运用,即可实现A2O工艺运行状态的快速判别。但是,由于整体工艺设计的设备、构筑物、参数众多,如果能够基于上述判别方法,设计自动识别、分析A2O工艺运行状态的软件,对助力快速判别有重要意义。

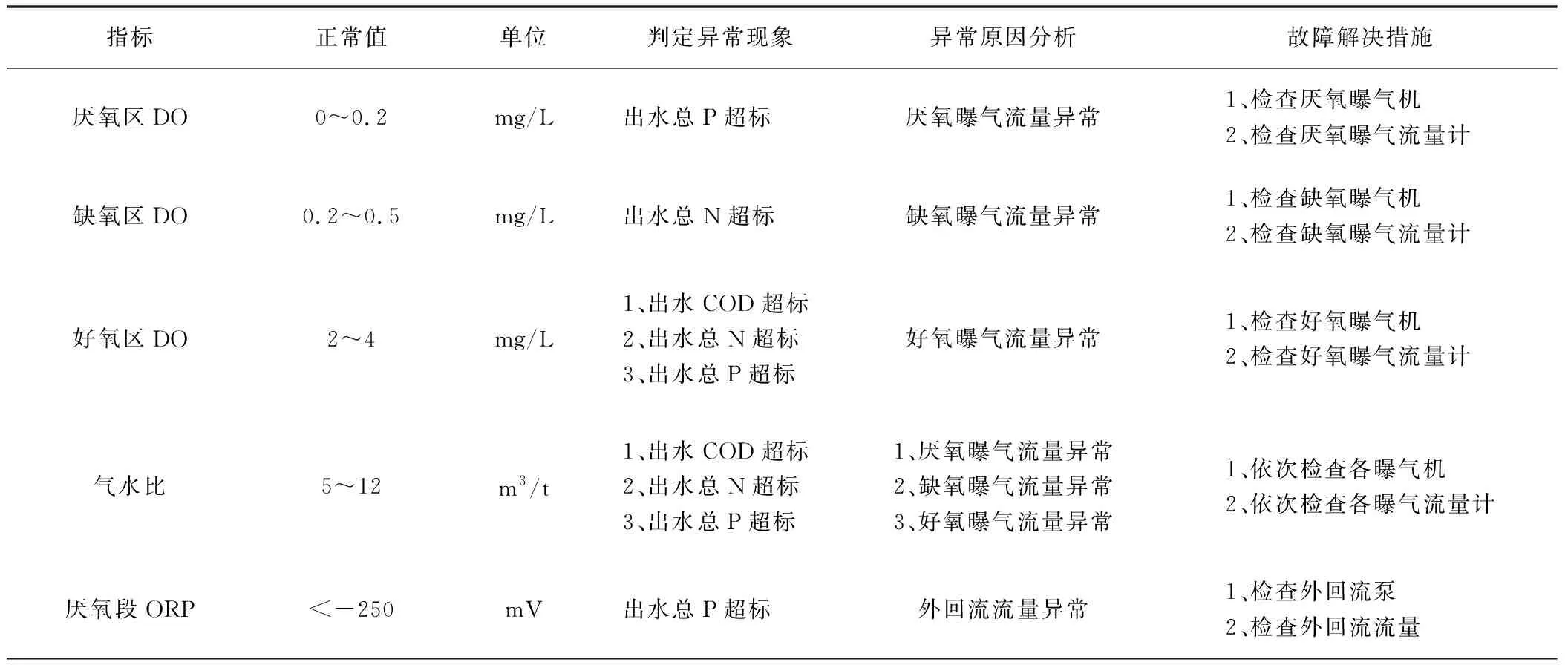

本文首先以工艺运行参数、泥水性状指标、设备运行状态等方面为切入点,系统分析了正常状态、异常现象、异常原因及故障解决措施之间的关联,如表2~4所示。

表2 基于工艺运行参数的运维技巧

表2(续)

表3 基于泥水性状指标的运维技巧

表4 基于设备运行状态的运维技巧

表4(续)

基于表2~4设计得到的快速判别软件如图1所示。

只需要在软件中输入工艺、污泥和设备的参数,就可以一键快速确定异常现象、故障原因和解决措施,解决工艺参数复杂难记、易出错等问题。

图1 A2O工艺快速判别软件

4 结论

本文以A2O工艺为例,通过工艺原理分析和污水处理厂实地调研,结合相关规范标准,依次确定了A2O工艺运行状态的常规判别方法和间接判别方法,提出了分别基于末端污染物监控指标、工艺参数、污水处理设施电耗、污泥排放量、设备运转状态等的判别依据。在此基础上,综合分析了工艺运行参数、泥水性状指标、设备运行状态等方面的运维技巧,设计了一款可以快速识别、分析故障的软件,为实现A2O工艺的智慧、高效、稳定运营提供了一种可借鉴的手段。