双层多孔板结构相变发汗冷却的数值模拟研究1)

刘韬略 吕玉妹 栾 芸 贺 菲,2) 王建华

* (中国科学技术大学热科学和能源工程系,中国科学院材料力学行为和设计重点实验室,合肥 230026)

† (北京机电工程总体设计部,北京 100854)

引言

飞行器在进行超声速飞行时将产生巨大的气动热载荷,极易造成结构烧蚀,影响气动外形,给飞行安全带来重大隐患,因此必须采取有效的热防护措施[1-3].发汗冷却作为一种新型的主动热防护,可以利用多孔介质较大的比表面积与冷却剂进行充分热交换,并且冷却剂出流后将形成隔热气膜,从而进一步保护结构表面,因此发汗冷却在近年来引起广泛的关注.德国宇航中心(DLR)的Foreest[4],国内的Zhao 等[5]、Shen 等[6]和廖致远等[7]分别在不同马赫数(Ma=5.45,2,4.2)来流条件下开展了发汗冷却实验,验证了其在极高热流条件下的高效和巨大的应用潜力.

对于发汗冷却系统中多孔介质的研究是一直以来研究的重点.Huang 等[8]和时骏祥[9]分别从实验和数值的角度讨论了孔隙率、颗粒直径等多孔介质参数对于发汗冷却的影响.Zhang 等[10-11]自制了具有密度低、孔径分布均匀和热稳定高等优点的C/SiC等陶瓷基复合多孔材料,Cheng 等[12-13]则基于三周期最小曲面方法和3D 打印技术制备了树脂多孔材料.除了固体多孔介质自身特性和材料性能的研究,对于固体结构的设计和优化,是发汗冷却工程应用中的重要手段,为了提高关键部件处的冷却效率,并改善温度的不均匀分布,近年来科研人员们在各种不同的热环境下对发汗冷却的结构开展了许多创新性的探索和设计.Huang 等[14]在超燃冲压发动机内的燃料支板中采用了分腔的发汗冷却设计,栾芸等[15]在飞行器头锥驻点位置结合发汗冷却设计了具有减阻防热作用的迎风凹腔.另一方面,近年来将发汗冷却与其他冷却方式相结合的组合冷却方案也迅速发展,科研人员分别将发汗冷却与烧蚀冷却[16]、气膜冷却[17-18]和逆喷[19-20]相结合,均取得了较好的冷却效果.

相较于使用气体,以液态水作为冷却剂可以利用其相变潜热吸收更多热量,因此液体相变发汗冷却具有更高的冷却效率[21].但是Reimer 等[22-23]在实验中发现,当冷却剂流量达到一定值后,继续增加流量并不能降低驻点处的温度,结构表面将始终存在局部高温区域.这是因为冷却剂相变产生的水蒸气堵塞了多孔微通道,增大了流动阻力,在多孔介质内形成了局部的高压区域,阻碍了冷却剂的供给.为了改善这种局部过热的不利影响,Zhao 等[5]将非等厚多孔壁面结构运用于飞行器头锥的相变发汗冷却,Su 等[24]和Xiao 等[25]则进一步在超声速条件下对该结构开展了数值仿真工作.另一方面,由于冷却剂在多孔介质中流动的渗流特性及相变产生水蒸气的“气阻”[26-27],相变发汗冷却中的注射压力将明显高于一般的流动通道.对于减小相变发汗冷却注射压力的研究,Huang 等[28-29]创造性地设计了一种新型自抽吸发汗冷却系统,利用液态水在多孔材料等微小通道内相变产生的毛细力,实现一定流量内冷却剂的无泵驱动,但是在目前的文献中,这种自抽吸系统能输送的冷却剂流量有限,尚不能满足真实条件下飞行器结构表面的冷却需求.

综上在针对相变发汗冷却的实际应用和工程实践中,冷却效率和注射压力是同等重要的性能指标,其中注射压力将直接影响冷却剂在多孔介质内的输运分配,进而影响冷却效率,并且较大的注射压力将对冷却系统的设计提出更高的要求.但是在已知的相变发汗冷却设计方案中,对于注射压力及其力学特性的分析研究较少.基于这一实际需要,本文将基于两相混合流模型(two phase mixture model,TPMM)[30-31],以多孔平板为研究对象开展数值模拟研究,提出用垂直于主流方向的双层多孔平板代替传统的单层多孔平板,其中上下层多孔板分别具有不同的孔隙率.本文将研究不同的孔隙率组合对于双层多孔板发汗冷却传热流动特性的影响,并重点关注多孔板热端的表面温度和冷却剂的注射压力.

1 物理模型及数学模型

1.1 物理模型

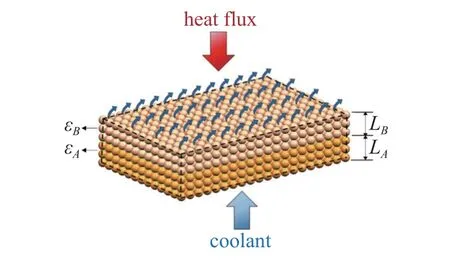

本文中使用的物理模型如图1 所示,热流从厚度L=6 mm 的多孔板上表面进入,以300 K 的液态水作为冷却剂从多孔板下表面注入.上下板分别采用不同的孔隙率 εB和 εA,如表1 所示.保持多孔板的总孔隙率 ε0=0.5 不变,如式(1),其中LB和LA分别为上、下层多孔板的厚度,LA=LB=3 mm,具体孔隙率设置如表1 所示.在本文的计算中,将采用沿y方向的一维模型开展数值仿真计算

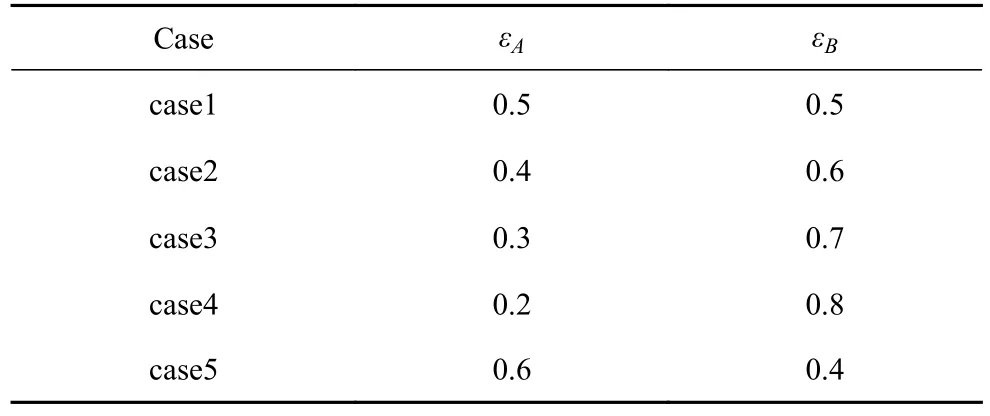

表1 双层多孔板孔隙率组合设计Table 1 Different double-layer porous plate combinations

图1 双层多孔板发汗冷却示意图Fig.1 Schematic diagram of transpiration cooling with double-layers

1.2 数学模型

对于考虑局部热非平衡(local thermal nonequilibrium,LTNE)的TPMM,计算域中的流体和固体分别具有不同的控制方程.基于这一模型,Su 等[24]进一步提出了新的方程组自变量−混合流体温度TM,从而消除原方程组中对流项系数非物理性的跳跃对求解和收敛过程的影响,得到的方程组如下

动量方程中的渗透率K=ε3/[150(1−ε)2],能量方程中的固体和流体有效热导率ks,eff=(1−ε)ks,kf,eff=εkf.其余所用到的本构关系如表2 所示,冷却剂(水和水蒸气)的物性则其余所用到的符号如附表1 所示,本构关系如表3 所示.

表2 LTNE-TPMM 中的本构关系[9]Table 2 Constitutive relationships in LTNE-TPMM[9]

表3 水和水蒸气的物性[24]Table 3 The properties of liquid water and vapor[24]

3 数值计算方法和实验验证

3.1 边界条件和数值策略

通过ANSYS FLUENT 求解方程组(2)~(5),方程中出现的源项、变量和参数通过UDF (user defined function)以自编程的方式嵌入.

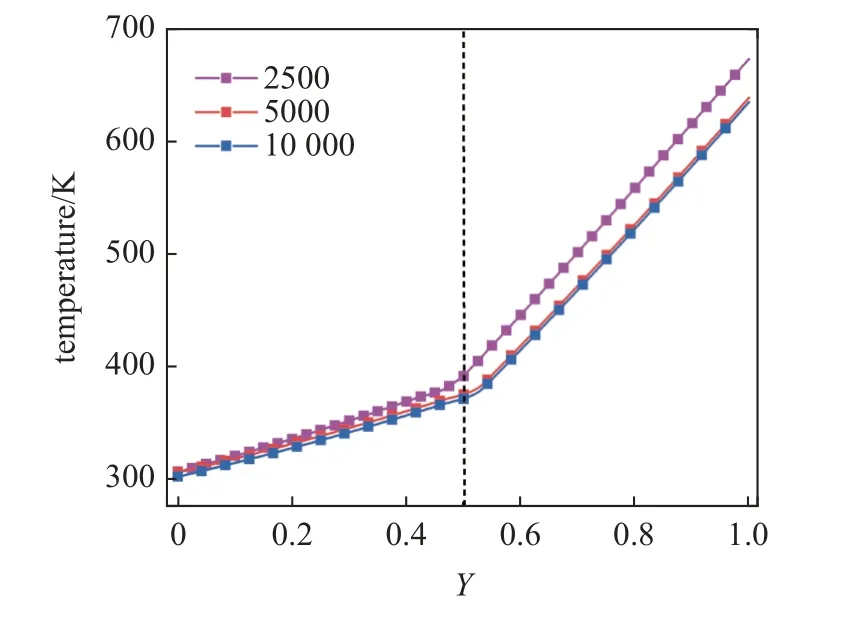

3.2 网格无关性验证

使用ICEM CFD 生成结构网格,选取2500,5000 和10 000 等3 种网格数,它们沿y轴方向的固体温度如图2 所示(Y=y/L).其中网格2 和网格3得到的仿真结果较为接近,从计算结果准确性和节约成本的角度出发,本文选用网格2 进行后续计算.

图2 3 种不同网格下多孔介质内固体温度分布Fig.2 Solid temperature distribution in porous plate under three different meshes

3.3 实验验证

采用文献[26]中的发汗冷却实验数据对提出的新模型和数值方法进行验证.实验所用发汗冷却结构为长度100 mm 的圆柱体,以氙灯作为辐射热源,在多孔圆柱的上表面提供0.21 MW/m2的热流.选用液态水为冷却剂,质量流量分别为5.67 g/min 和7.45 g/min,沿流动方向设置7 对热电偶测量温度.流动方向上固体温度的仿真结果和实验数据对比如图3 所示,两者的最大误差在6%以内,吻合较好.因此新模型和所采用的数值方法是有效的.

图3 仿真结果和实验数据的比较Fig.3 Comparison of numerical results and experimental data

4 计算结果分析

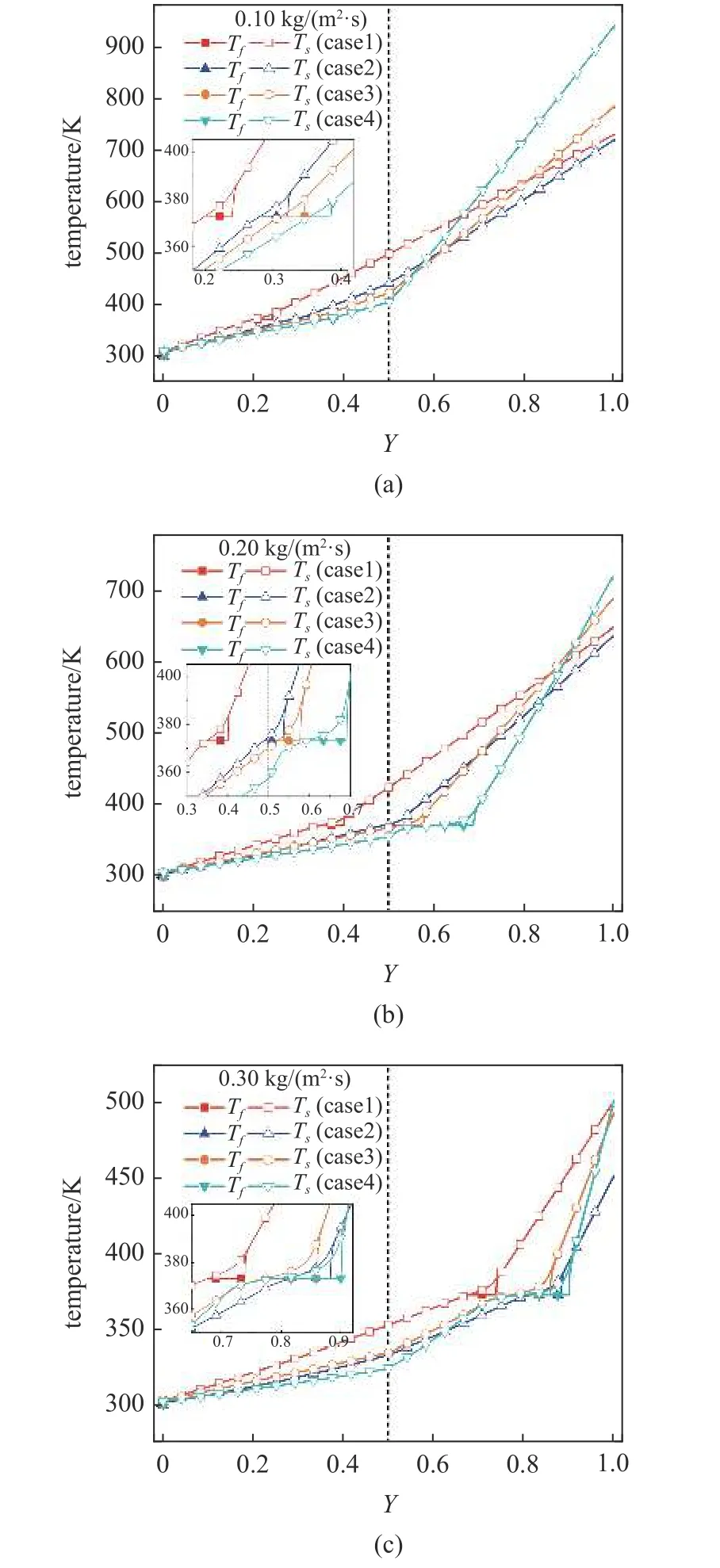

首先考虑表1 中case1,case2,case3 和case4,此时上层板的孔隙率均不小于下层板.在不同冷却剂质量流量条件下,多孔板内冷却剂和多孔固体温度分布如图4 所示.当采用双层多孔板设计时,温度梯度在上下板内各不相同,孔隙率较小的多孔板对应于较大的比表面积,流固换热能力较强,所以温度梯度较小,反之孔隙率较大的多孔板对应的温度梯度较大.当=0.1,0.3 kg/(m2·s)时,case1 和case4的两相区分别在下层板和上层板内.分析多孔板热端的温度,并与孔隙率为0.5 的单层板(case1)相比较,有以下两个明显的特征: (1)当为0.1 kg/(m2·s)时,相较于case1,case2 中的结构表面温度降低,而case3 和case4 却导致表面温度出现明显的上升;当上升至0.3 kg/(m2·s)时,case2,case3 和case4 中的表面温度均有降低.这是由于液态水的流动换热能力强于水蒸气,气相区内的温升速度大于液相区.在较低时,液相区厚度较大而气相区厚度较小,气相区温升对于多孔板内总温升的影响变大.此时case2~case4 中较大的εB将造成气相区内温升变大.在增加时,多孔板内液相区厚度增加,气相区厚度减小,气相区内温升对于多孔板内总温升的影响变小,此时由于下层板较小的孔隙率,case2~case4 的表面温度相较于case1 均有了不同程度的降低.(2)在case2~case4 且相同的条件下,case2 的冷却效果最佳.这是因为液态水的流动换热能力强于水蒸气,所以尽管 εA2>εA3>εA4使得下层板内换热能力部分减弱,但是 εB2<εB3<εB4将使得上层板内case2 的流动换热能力最强.

图4 case1~case4 多孔板内沿y 轴的温度分布Fig.4 The temperature distributions in porous plate of case1~case4

综合以上数值模拟结果: (1)存在双层多孔板的设计,可以降低结构表面的温度,提高相变发汗冷却的效率;(2)在冷却剂质量流量较大时,两相区只出现在上层板内,双层多孔板相较于传统结构对冷却效果的提升更为明显.

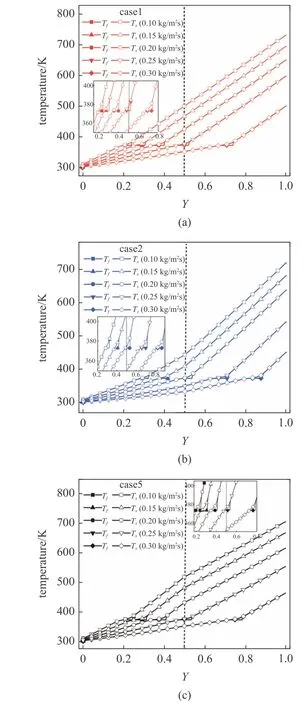

由前文可知,对于εB>εA的双层多孔板结构,case2 的结构可以降低多孔板的表面温度,并且在多孔板内的平均温度也更低.本小节将重点关注εA>εB的结构,即case5 的冷却特性.图5 分别是不同冷却剂质量流量条件下,case1,case2 和case5 对应的温度分布.图6 则是图5 中case1,case2 和case5 表面温度的比较.随着的增加,多孔板表面温度不断下降,两相区逐渐从多孔板的冷端向热端移动.当两相区进入上层板后,表面温度的下降程度较大.case2 和case5 的结构可以降低多孔板表面的温度,在较低时(=0.10,0.15,0.20 kg/(m2·s)),case2和case5 中的两相区均在下层板内,此时气相区厚度较大,气相区温升对于总温升的影响较大,具有更小εB的case5 表面温度最低;而在较高时(=0.25,0.30 kg/(m2·s)),case2 和case5 中的两相区均在上层板内,此时气相区厚度减小而液相区厚度增加,液相区温升对于总温升的影响增大,具有更小εA的case2 表面温度最低.

图5 case1,case2 和 case5 多孔板内沿y 轴的温度分布Fig.5 The temperature distributions in porous plate of case1,case2,and case5

图6 不同冷却剂质量流量下case1,case2 和case5 的表面温度Fig.6 The surface temperature of case1,case2 and case5 under different coolant mass flux

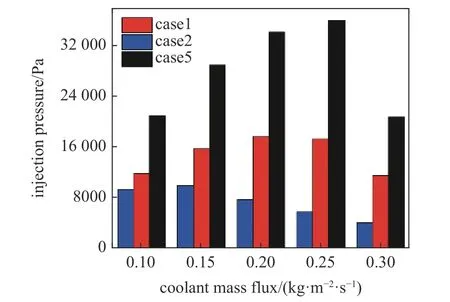

图7 比较了在不同下case1,case2 和case5 的冷却剂注射压力.可以发现: (1)相较于case1 的单层多孔结构,case2 的结构能够显著降低注射压力,最大可降低65%,但是case5 将大幅度增加注射压力,最大将增加62%;(2)越大,不同结构下注射压力的差别越明显;(3)由于冷却剂在多孔板内发生相变,液态水和水蒸气的运动黏度差异较大,注射压力并不随着单调增加.

图7 不同冷却剂质量流量下,case1,case2 和case5 的注射压力Fig.7 The injection pressure of case1,case2 and case5 under different coolant mass flux

进一步分析注射压力的变化特性,case1,case2和case5 对应的多孔板内压力分布如图8 所示.可以发现: (1) 在图8(a)的单层多孔板中压力的变化存在明显的折点,通过与图5 中的对比,该折点对应冷却剂的相变发生位置.在发生相变前,冷却剂保持为液态,而在相变发生后,冷却剂从液态转化为气态,其运动黏度在两相区内迅速增大数十倍.根据式(3)的渗流压力特性可知,从此处开始,压力的梯度将远大于与相变前.在图8(b)和图8(c)的双层多孔板中,压力的变化应存在第2 个折点,该点对应于上下层板的交界处.但是可以发现,当冷却剂的流量较大,上下层板的交界面处于液相区和两相区时,该折点并不显著.这一现象同样是由于液态水和水蒸气运动黏度的巨大差异,导致液相区内的压力变化将远小于气相区.(2) 对于case1,case2 和case5,尽管case2 中下层板的孔隙率εA更大,但是结合上文可知液相区内的压力变化较小,因此εA对注射压力的影响较小.而气相区主要在上层板内,并且压力变化较大,设其变化斜率为r,则有r2<r1<r5.这是因为当孔隙率 ε 变大时,渗透率K=ε3/[150(1−ε)2] 也将变大,而渗透率K的增加将导致压力梯度的减小,这说明 ε 与压力变化呈负相关.综合以上两点,在冷却剂流量不变时,注射压力的大小主要取决于冷却剂气相区的压力梯度,而较大的孔隙率将使得压力梯度减小,所以在气相区主要分布的上层板,采用较大的孔隙率可以减小注射压力.

图8 case1,case2 和case5 中多孔板沿y 轴的压力分布Fig.8 The pressure distributions in porous plate of case1,case2,and case5

综上所述,虽然 εA>εB的双层板结构可以在一定程度上降低表面温度,但是注射压力成倍地增加,这样的结构设计显然是不合理的;但是 εA<εB的结构不仅可以降低表面温度,而且能够大幅度降低冷却剂的注射压力.

3 结论

为了提高相变发汗冷却的性能,本文提出了双层多孔板发汗冷却结构,并采用修正后的局部热非平衡的两相混合模型开展数值模拟研究,得到如下结论:

(1) 对于孔隙率不同的双层多孔板结构,存在可以降低表面温度的孔隙率设计,在文中采用上下层板孔隙率更为接近的case2,冷却效果更好;

(2) 在冷却剂质量流量增加,相变发生在上层板内时,相较于传统结构,双层多孔板的表面温度降低更为显著;

(3) 当液态水在多孔板内发生相变时,运动黏度急剧增大,注射压力的大小主要取决于冷却剂气相区所在的上层板孔隙率;

(4) 在双层多孔板的设计中,虽然 εA>εB也可以减低表面温度,但是其注射压力将数倍提升,而εA<εB既可以降低温度,也可以大幅度降低注射压力,具有更高的实用价值和应用前景.

附录A

附表A1 符号表Table A1 Table of symbols