温度对撞击器内颗粒沉积粒径影响的研究1)

彭 慧 池 辉 徐 聪 尹招琴,2) 包福兵 凃程旭

* (中国计量大学计量测试工程学院,杭州 310018)

† (福建省计量科学研究院,福州 350003)

引言

气溶胶指悬浮在气体介质中的固态或液态颗粒所组成的气态分散系统,与现代工业发展[1-2]、人类卫生保健[3-4]、全球气候变化[5-6]等重大问题有密切关系.例如粒径为0.02~0.3 μm 的微生物气溶胶具有快速传播疾病的潜在危害[7].微颗粒的性质几乎与粒径紧密相关,粒径在100 nm 以下的颗粒极易被人体呼吸系统吸入并沉积在肺泡上[8];2~10 μm 的间隔物微球用于控制液晶屏的厚度和均匀性[9];喷涂技术中大的粉末颗粒撞击到镀件表面形成的涂膜可能会产生桔皮效应[10]等.

为对细颗粒生产过程进行有效控制,需获取颗粒粒径分布信息.惯性分级[11]、湍流沉降[12]、离心沉降[13]和热泳沉降[14]等都是粒子收集技术,这些技术为随后的粒子分析或分类做准备[15].其中,惯性分级因其在收集效率方面的性能较好,是颗粒分离常用的方法.粒子采样中常用的惯性分级器包括体撞击器、常规撞击器、虚拟撞击器和旋风分离器[16-17].其中常规撞击器是应用最广泛的分级器,如电子低压冲击仪 (electrical low pressure impactor,ELPI)[18-19]中的级联撞击器主要由几个连续的常规撞击器串联组成,每个撞击器又由冲击喷嘴和收集平板组成,喷嘴喷射带有粒子的气体冲击到平板上,利用粒子的惯性将其分离.

撞击器由于易于维护、成本低、操作简单以及在极端工作条件下的可靠性,广泛用于汽车尾气排放[20]、药物吸入[21]和大气气溶胶等领域粒径测量.文献中报道了许多关于撞击器的研究,以详细说明其性能特征.撞击器是由一个或多个空气射流组成的装置,分为单孔射流和多孔射流,而多孔射流又是由多个单孔组成.很多文章研究了颗粒在流场中的运动对撞击器测量的影响.Estíbaliz 等[22-23]通过实验和数值方法研究了喷嘴间距和雷诺数对多喷嘴惯性撞击器中初级和次级沉积物形成的影响,结果表明,为了避免由射流及其相互作用产生的次级沉积物的形成,喷嘴间距必须大于4W(W是喷嘴直径) 和/或冲击器应该在低Re(Re≤465)下工作.Kim 等[24]通过数值模拟和实验研究了椭圆凹槽冲击板的长轴长度与短轴长度的比值对狭缝喷嘴惯性撞击器收集效率的影响,得到椭圆凹槽冲击板不仅可以减小颗粒弹跳,而且可以减小截止尺寸.Kala 等[25]在不同粒径和S/W下做了一系列颗粒撞击实验,得出如果喷嘴到冲击板的距离S与喷嘴直径W的比值非常小,即S/W~O(0.01),通常呈圆盘状的颗粒沉积模式变为环形,环径D随着粒径dp的增大而减小,随着S/W的增大而增大.Huang 等[26]通过数值和实验研究了重力对惯性撞击器中粒子收集效率的影响,表明当雷诺数低于1500 时,重力会提高粒子收集效率.Faraji 等[27]采用数值方法模拟了不同密度的颗粒对收集效率的影响,得出对于高喷嘴雷诺数,由于超斯托克斯效应,效率曲线随着颗粒密度的增加向左移动.Mottaghi 等[28]通过非球形大气颗粒在多喷嘴惯性撞击器上的沉积分布,得到对于相同粒径,较大球形度的颗粒主要位于喷嘴下方,通过降低颗粒的形状因子,它们会从喷嘴下方位置扩散到整个冲击板区域.且球形度较高的颗粒比球形度低的颗粒更容易收集.Lee 等[29]实验研究了冲击板温度变化(−2 °C~125 °C) 对撞击器性能的影响,结果表明冷却冲击板提高了撞击器的性能,收集效率曲线变得更陡峭,而加热冲击板会使收集效率曲线不稳定,证明温度对撞击器测量有影响.最近国内外学者开始关注温度对颗粒收集的影响.Wang 等[30]利用COMSOL设计一种截止直径为2.5 μm 的新型超低温虚拟撞击器,基于温度与动态黏度的关系,对虚拟撞击器温度与性能的关系进行了理论分析和数值模拟,结果显示与传统的虚拟撞击器相比,新的超低温方法使PM2.5 截止直径降低了19%,略好于通入鞘气的效果.同时,低温削弱了颗粒的布朗运动,从而减少了壁面损失,且可以解决压降大的问题.

综上所述,目前对惯性撞击器的研究主要集中在结构设计、流动状态和颗粒尺寸等参数,温度对撞击器测量的影响还不明确.撞击器在实际运行过程中,经历复杂多变的环境.当用于测量不同气象条件下气溶胶粒径分布[31];评估铁合金生产现场周围的室内空气质量[32];检测火灾产生的烟雾浓度时,此时气溶胶温度与大气环境温度相同.当用于测试柴油机排气管内颗粒物排放特性[33];测量餐饮业排放的油烟颗粒粒径[34];研究烟草燃烧产生的可吸入颗粒物粒径范围[35]时,此时气溶胶温度与环境温度不同.因此,本文采用计算流体动力学 (computational fluid dynamics,CFD) 技术,研究不同气溶胶温度以及与撞击器壁面存在温差两种情况下的流场特性、颗粒在冲击射流流场内的运动轨迹、沉积分布及其对撞击器收集效率的影响.

1 数值方法

本文基于拉格朗日多相 (Lagrangian multiphase,LMP) 模型对微米颗粒在冲击流场中的运动过程进行数值模拟,采用有限体积法 (finite volume method,FVM)[36]对控制方程进行计算求解.为了简化分析,做以下假设: (1)撞击器壁面温度恒定,忽略壁面厚度;(2)颗粒均为密度为1000 kg/m3的光滑小球,颗粒−壁面间为完全弹性碰撞;(3)颗粒相体积分数小于10%,忽略颗粒−颗粒间相互作用;(4)流体相和颗粒相是双向耦合,考虑颗粒与流体之间相互作用.

1.1 气相控制方程

该模型中的连续相采用欧拉方法描述,气体在撞击器内为层流流动状态,采用有限体积法求解Navier-Stokes 方程,压力−速度耦合选择SIMPLE 算法,空间离散选择二阶迎风 (second-order upwind,SOU) 格式,时间离散选择一阶时间格式,气体的控制方程描述如下.

质量守恒方程为

式中ρ为气体密度;u为速度矢量.

动量守恒方程为

式中p为压力;σ为应力张量;μ为气体动力黏度;f为作用于连续体单位体积的体积力;SV是拉格朗日源项,表示颗粒到连续相的动量传递速率.

能量守恒方程为

式中E为单位质量的总能量;q为热通量;SE为单位体积的能量源,表示颗粒到连续相的能量传递速率.

当温度在180~2000 K 范围时,气体动力黏度μ可用Sutherland 方程计算[37].三系数的Sutherland定律为

式中T为流体的绝对温度;μ0=1.716×10−5Pa∙s 为参考黏度;T0=293 K 为参考温度;S=110.4 K 为Sutherland 常数.

理想可压缩气体状态方程为

式中R=287 J/(kg∙K)为空气的气体常数.

1.2 颗粒运动方程

采用拉格朗日方法跟踪颗粒的运动轨迹,颗粒为球形颗粒,不考虑颗粒旋转.颗粒在流场中的运动由其综合受力情况确定,颗粒受到的作用力大体可以分成两类,一类为诸如重力、电场力和磁场力等外部作用力,另一类则为连续介质施加给颗粒的相间作用力[38].颗粒相在撞击器内部的运动轨迹由其综合受力情况确定,尽管作用在颗粒上的力较多,但由于研究的颗粒大小处于μm 量级,这会使作用在颗粒上的力包括布朗力[39-40]等可以忽略.本文考虑重力、曳力和热泳力,其中热泳力只作用于有温差的情况,即考虑换热.颗粒运动的控制方程由牛顿第二运动定律得到

式中up为颗粒运动速度;FG为重力;FD为曳力;FT为热泳力.

颗粒的重力为

式中ρp为颗粒的密度.

颗粒表面所受的曳力为

式中CD为曳力系数;dp为颗粒直径.

采用适用于球形固体颗粒的Schiller-Naumann相关性[41]来定义曳力系数为

对于悬浮在具有温度梯度的气体流场中的颗粒,受到一个与温度梯度相反的热泳力[42]为

2 计算参数设置

2.1 几何模型

使用商业软件Simcenter STAR-CCM+构建了级联撞击器不同切割粒径的两级,由于颗粒小,温度影响不明显,且为使所研究的问题更具有代表性,略过了第2 和第3 级,选择了收集大颗粒的第1 级和收集小颗粒的第4 级.其中第1 级最为关键,控制撞击器进口流量和过滤大颗粒;撞击器第4 级具有最小雷诺数且是细颗粒物的分离点,第4 级以上的撞击器用于收集PM2.5.采用CFD 方法研究了气溶胶温度对撞击器性能的影响.以Marjamäki 等[19]实验撞击器形状作为参考,建立了单个圆形喷嘴撞击器的三维模型,并将其划分为4 个部分: 入口段、加速段、分流域及出口段,撞击器各区域划分情况如图1所示.坐标系的原点设置在冲击板中心,撞击器的中心轴线定义为向上的Y轴.所涉及的撞击器几何尺寸如表1 所示.

表1 撞击器特征尺寸和操作条件Table 1 The characteristic size and operating conditions of the impactor

图1 撞击器几何形状Fig.1 Impactor geometry

2.2 边界条件设置

气溶胶以一定的速度进入撞击器,出口设置为压力出口,壁面设置为无滑移壁面边界条件,其中冲击板设为黏附模式,即颗粒一经接触平板便被捕获.壁面采用第一类温度边界条件.颗粒在入口面均匀喷射,颗粒初始速度与气体速度相同.对于粒径范围为1~4 μm 的第4 级撞击器,单个粒径颗粒数为2870 个;对于粒径范围为4~15 μm 的第1 级撞击器,单个粒径颗粒数为3899 个,颗粒数量足够多以确保计算结果具有统计学独立性,停止时间取决于颗粒个数和气体流速.CFD 模拟中考虑的时间步长足够小以满足计算稳定性要求,第4 级撞击器,时间步长设为1.0×10−5s,第1 级撞击器,时间步长设为1.0×10−4s.

2.3 网格无关性验证

采用多面体网格进行网格划分,网格分辨率是影响数值模拟精度的最重要因素之一.使用100 000,350 000,500 000 和750 000 个网格单元对第4 级撞击器进行了网格独立性验证,使用400 000,550 000,750 000 和900 000 个网格单元对第1 级撞击器进行了网格独立性验证,以获得准确的数值结果.撞击器最重要的特性是收集效率曲线,图2 给出撞击器第4 级和第1 级在不同网格数下的颗粒收集效率对比.撞击器对某一粒径气溶胶颗粒的收集效率η定义为通过喷嘴并被收集在平板上的粒子数Ndeposit与进入该级的总粒子数Nrelease之比,方程如下所示

描述收集效率曲线的参数为切割粒径d50,d50指的是使撞击器收集效率达到50%时对应的颗粒粒径dp.由图可知,随着网格数量的增多,颗粒收集效率不随网格数量的变化而变化,且后两种网格数量的颗粒收集效率之间误差更小,所以在保证结果正确的同时,为了节省计算时间,撞击器第4 级使用500 000 个网格和第1 级使用750 000 个网格进行模拟.网格参数设置如表2 所示.

表2 网格参数设置Table 2 Grid parameter settings

3 结果与分析

3.1 模拟结果验证

为了确保计算结果的准确性,本节对撞击器第4 级和第1 级的模拟结果进行了验证.图3 为撞击器颗粒收集效率的CFD 结果与Marjamäki 等[19]实验结果和Park 等[43]数值结果的比较,可见,论文采用的方法能合理预测颗粒收集效率.

图3 颗粒收集效率CFD 结果与文献结果的比较Fig.3 Comparison of CFD results of particle collection efficiency with literature results

3.2 流场特性

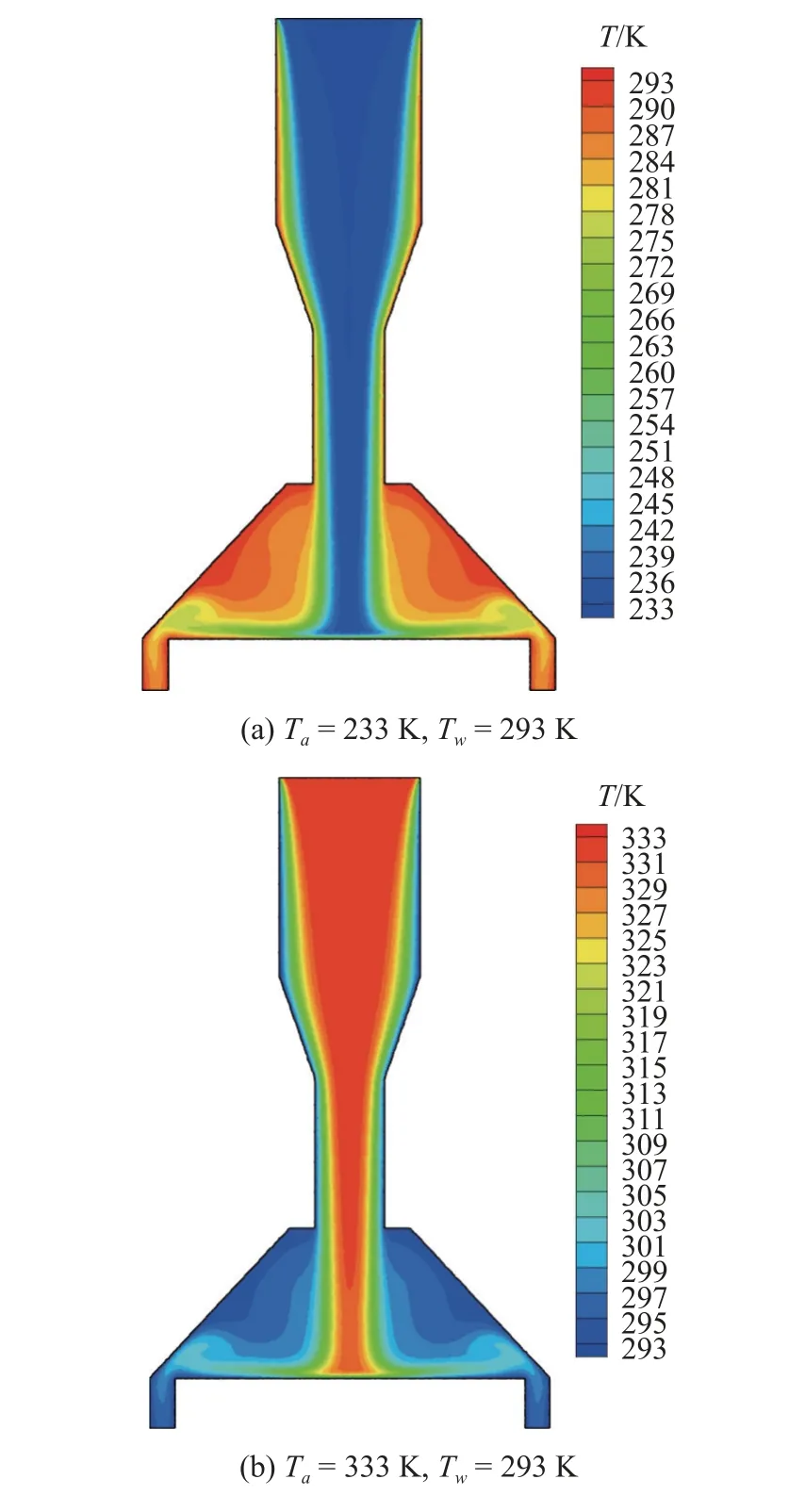

流场是内部颗粒与气体两相分离的先决条件,要得到颗粒的沉积特性,研究撞击器的流场分布是非常有必要的.当Re< 2320 时,单孔射流在流动时能形成稳定的流场分布.图4 为撞击器在非绝热条件下温度场的分布情况.由图可知,在气溶胶温度Ta与环境温度Tw不同时,内部空气与壁面之间存在热传递过程,从而内部流场存在温度梯度变化,而在气溶胶温度和环境温度相同时,内部空气与壁面之间没有热传递的过程.

图4 撞击器在非绝热条件下的温度场分布Fig.4 Temperature field distribution of impactor under non-adiabatic condition

气流速度通过曳力改变颗粒运动惯性直接影响撞击器的分离效率.图5 给出了撞击器在不同气溶胶温度下中心轴线的速度分布.由图可知,当气溶胶以2 m/s 的速度进入撞击器时,不同温度下的气体在撞击器分流域速度分布不同.射流从喷嘴离开,速度呈钟罩状分布,射流沿轴向流动过程中,周边流体被不断卷吸进来,射流会不断扩散开来,射流轴向速度急剧减少,直至空气冲击平板,迅速转为径向,产生了很大的压力梯度,在压力梯度的驱使下,流体沿壁面向四周流开,且径向速度不断地衰减.图5(a)表明在绝热条件下,随着气体温度升高,撞击器冲击板上部气流速度增大.图5(b)显示在环境温度为293 K时,气体温度升高,流场温度分布不同 (图4 所示),受内部换热过程影响撞击器轴线流速发生变化,气流温度越高,冲击板上部气流速度越低.

图5 撞击器在气溶胶温度改变和测量过程存在温差时中心轴线的速度分布Fig.5 The velocity distribution of the central axis of the impactor when the aerosol temperature changes and the measurement process has a temperature difference

3.3 颗粒运动特性

颗粒在撞击器中的运动状态、轨迹和沉积分布受到流场的影响.为了研究温度场对颗粒运动的影响,以第4 级撞击器为例,分别讨论绝热和非绝热条件下,流场对颗粒运动特性的影响,计算了不同大小的颗粒在气溶胶温度变化条件下的沉积特性.

3.3.1 绝热条件下颗粒运动分析

图6 显示了在入口速度为2 m/s 时,粒径分别为2.3 μm 和3.4 μm 相同数量的颗粒在不同气溶胶温度下的沉积分布和沉积率情况.由图可知,对于同一粒径,随着温度的升高,颗粒沉积位置逐渐由平板中心向边缘附近发散,颗粒收集数量逐渐减少.对于不同粒径颗粒呈现不同的运动情况.大颗粒容易沉积在正对喷嘴下方的冲击板处,而小颗粒容易沉积在冲击板的边缘,因为小颗粒由于自身惯性小而容易受到流场的影响,而大颗粒由于惯性大受流场的影响相对小一些.在相同气溶胶温度下,3.4 μm 的大颗粒比2.3 μm 的小颗粒在冲击板上沉积的数量更多.

图6 不同气溶胶温度下,2.3 μm 和3.4 μm 颗粒在平板上的沉积分布Fig.6 Deposition distribution of 2.3 μm and 3.4 μm particles on impact plate at different aerosol temperatures

下面进一步研究作用在颗粒上的力,揭示不同气溶胶温度下撞击器内颗粒的分散和沉积机理.在绝热情况下,颗粒不受热泳力,主要作用力有曳力和重力.图7 为气溶胶温度分别为233 K 和333 K 时,在撞击器入口距离中心0.2 mm 处喷射3.4 μm 和2.3 μm 颗粒所受的曳力大小.相比于颗粒所受的曳力,3.4 μm 的颗粒重力为2.02×10−13N,2.3 μm 的颗粒重力为6.25×10−15N,可见重力可忽略.由图7 可得,在入口速度为2 m/s 的情况下,颗粒在333 K 下比233 K 下所受阻力大,即温度越高,流场速度越大,颗粒跟随流线运动,颗粒在流场中的速度也越大,越容易随气流流出冲击板,从而颗粒沉积位置越发散,可见这是颗粒在温度333 K 时比233 K 下分散性好(图6 所示) 的原因.通过力的分析可以表明,在壁面绝热情况下,曳力主导颗粒的运动.

图7 气溶胶温度为233 K 和333 K 时,在x=0.2 mm 处喷射的颗粒所受曳力大小Fig.7 The drag force on the particles sprayed at x=0.2 mm at the aerosol temperature of 233 K and 333 K

不同粒径的颗粒进入冲击器后,因颗粒受力情况不同,产生分离特性和运动轨迹的差别,从而表现出不同的沉积分布.以位置M(即撞击器入口表面距离中心0.2 mm) 流入撞击器内部颗粒为例,图8 显示了不同气溶胶温度下,M点气流流线和颗粒的运动轨迹以及流场速度和颗粒速度对比.由图8(a)可见,温度越高,流线离冲击板越远,颗粒越容易随气流流出冲击器.气流温度在233 K 相对于333 K,流线更贴近冲击板,因而颗粒更容易跟随流线撞向冲击板.

图8 不同气溶胶温度下,在入口距离中心0.2 mm 处流线和2.3 μm和3.4 μm 颗粒的运动轨迹以及流场速度和颗粒速度对比Fig.8 At different aerosol temperatures,at the entrance 0.2 mm from the center streamline,flow field velocity and particle velocity comparison,trajectory of 2.3 μm particles,and 3.4 μm particles

在233 K 和333 K 温度下,2.3 μm 和3.4 μm 颗粒在M处的流场速度和颗粒速度对比图8(b)可以看出,颗粒的速度都随着温度的升高而增加.对于不同粒径颗粒,小颗粒由于自身惯性小而容易受到流场的影响,颗粒的速度更接近气流的速度,而大颗粒由于惯性大而受到的影响相对小一些.不同粒径颗粒在冲击板上方运动时,都经历了速度先增加后减小的趋势.假设在冲击板尺寸范围内,速度小到0 便被冲击板收集,否则继续跟随流线运动到下一级.在进口温度233 K 下,3.4 μm 大颗粒和2.3 μm 小颗粒跟随流场都沉积在冲击板上,而小颗粒相对大颗粒易跟随流线运动,沉积位置远离中心.在进口温度333 K 下,流场速度增加,小颗粒跟随流线流出平板,而大颗粒惯性力大仍沉积在板上.但相对于233 K时,沉积位置远离冲击板中心.

从颗粒运动轨迹图8(c)和图8(d)可以看出,对于在相同入口位置释放的颗粒,温度越高,轨迹向冲击板上方偏移,颗粒沉积位置向冲击板边缘靠近,颗粒沉积数量逐渐减少.如3.4 μm 颗粒在气溶胶温度233 K 比气溶胶温度333 K 的颗粒沉积位置更靠近冲击板中心.

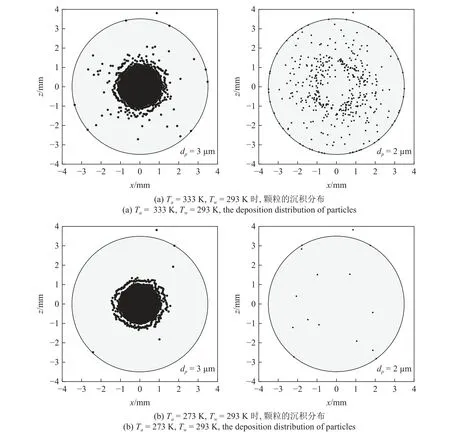

3.3.2 换热条件下颗粒运动分析

图9 为在环境温度293 K 时,2 μm 和3 μm 的颗粒在气溶胶温度333 K 和273 K 下的颗粒沉积分布,由图可知,大小颗粒沉积位置趋势正好相反.对于3 μm 的大颗粒,温度升高,颗粒沉积位置由中心向边缘发散;对于2 μm 的小颗粒,温度升高,颗粒沉积位置向中心靠近,且当气流温度333 K 高于壁面温度293 K 时,冲击板上颗粒沉积数量增多,当气流温度273 K 低于壁面温度293 K,冲击板上颗粒沉积数量减少.因热泳力是指向温度低的方向,当壁面温度为293 K 时,气流温度分别为333 K 和273 K,颗粒受到的热泳力是相反的.颗粒由于流场中的温度梯度而移动,当热的气溶胶与冷的壁面接触时,气溶胶的空气分子活性较高,会把粒子推向较冷的壁面;相反,当冷的气溶胶与热的壁面接触时,壁面的空气分子活性较高,会使粒子远离壁面,从而热表面易于保持洁净,相对较冷的表面容易沉积粒子[44-45].

图9 入口速度为2 m/s,3 μm 和2 μm 粒径颗粒在冲击板上沉积分布Fig.9 The entrance velocity is 2 m/s,the deposition distribution of 3 μm and 2 μm particles on the impact plate

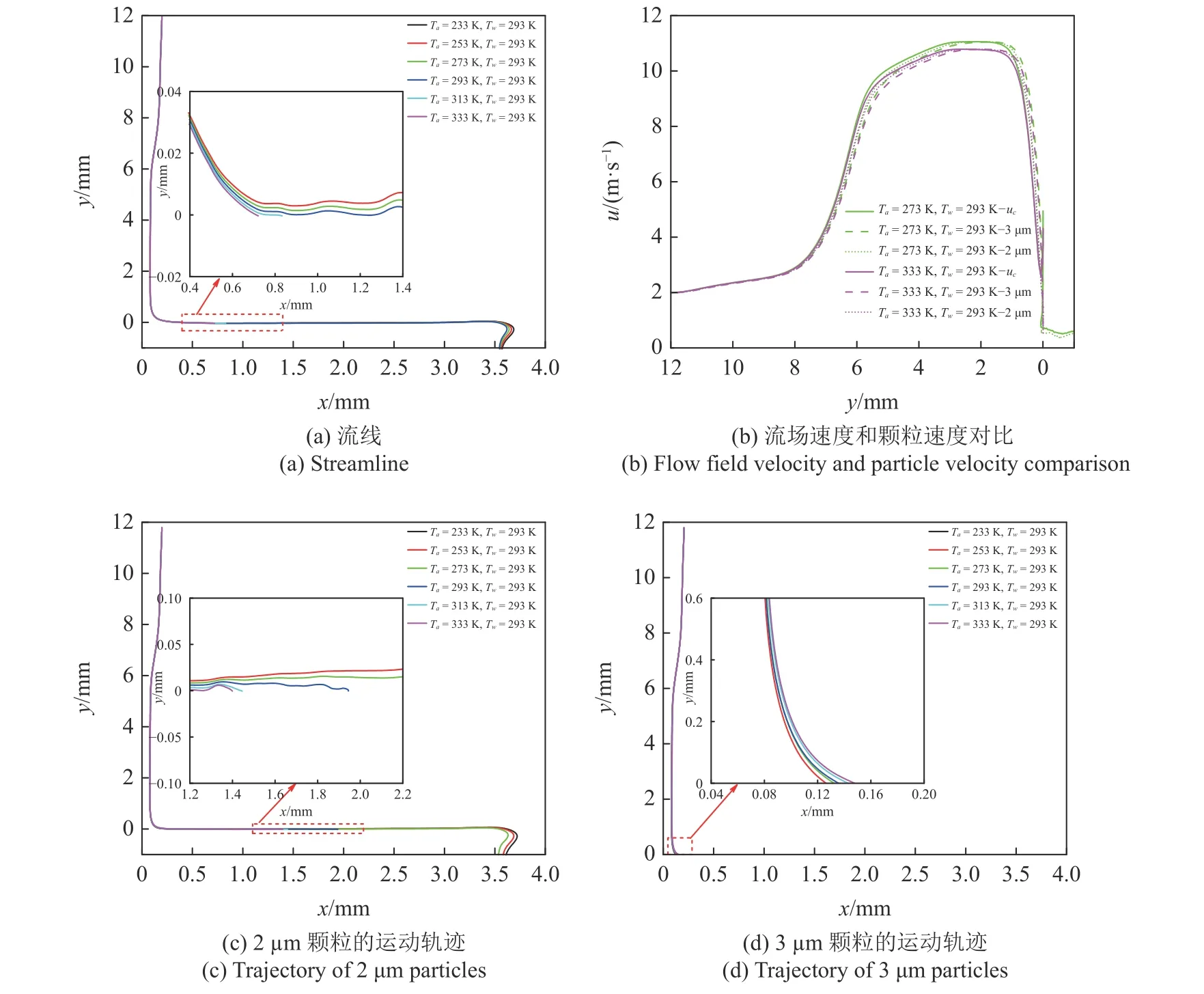

图10 显示了不同气溶胶温度下,在M处流线和颗粒的运动轨迹以及流场速度和颗粒速度对比.从M处的流线图10(a)中可以看出,温度越低,流线离冲击板越远,小颗粒越容易随气流流出冲击器.相对于273 K,气流温度在333 K 时流线更贴近冲击板,因而小颗粒更容易跟随流线撞向平板.从273 K和333 K 温度下,2 μm 和3 μm 颗粒在M处的流场速度和颗粒速度对比图10(b)可以看出,颗粒的速度都随着温度的升高而降低.在进口温度333 K 下,3 μm 大颗粒和2 μm 小颗粒跟随流线都沉积在冲击板上,而小颗粒相对大颗粒沉积位置远离中心.在进口温度273 K 下,流场速度增加,流线远离平板而流出冲击板,小颗粒跟随流线流出平板,而大颗粒惯性力对其沉降过程起主导作用,仍沉积在板上.为进一步分析温度对大小不同颗粒测量的影响,在相同位置比较了不同气溶胶温度下颗粒运动情况.从颗粒运动轨迹图10(c)和图10(d)可以看出,对于2 μm的小颗粒,温度越高,运动轨迹离冲击板越近,颗粒沉积位置越靠近冲击板中心;对于3 μm 的大颗粒,温度越高,运动轨迹向冲击板上方偏移,颗粒沉积位置远离冲击板中心向边缘靠近.

图10 不同气溶胶温度下,在入口距离中心0.2 mm 处流线和2 μm 和3 μm 颗粒的运动轨迹以及流场速度和颗粒速度对比Fig.10 At different aerosol temperatures,at the entrance 0.2 mm from the center streamline,flow field velocity and particle velocity comparison,trajectory of 2 μm particles and 3 μm particles

温度升高,颗粒速度降低,但是大颗粒在333 K 入口温度下的沉积位置仍向冲击板边缘靠近.为分析原因,图11 显示在M处下落的3 μm 颗粒x,y方向速度,可知在平板附近,颗粒在入口温度为333 K 的径向方向速度大于在入口温度为273 K的径向方向速度,且颗粒在入口温度为333 K 的轴向方向速度小于在入口温度为273 K 的轴向方向速度,可见温度越高,颗粒沉积位置越靠外,如图9所示.

图11 在入口距离中心0.2 mm 喷射3 μm 颗粒速度分布Fig.11 Velocity distribution of 3 μm particles sprayed at the entrance 0.2 mm from the center

3.4 颗粒沉积特性

为研究温度对惯性撞击器测量影响,在绝热和换热条件下,分别取不同气溶胶温度进行模拟,得出撞击器两级的颗粒收集效率曲线.

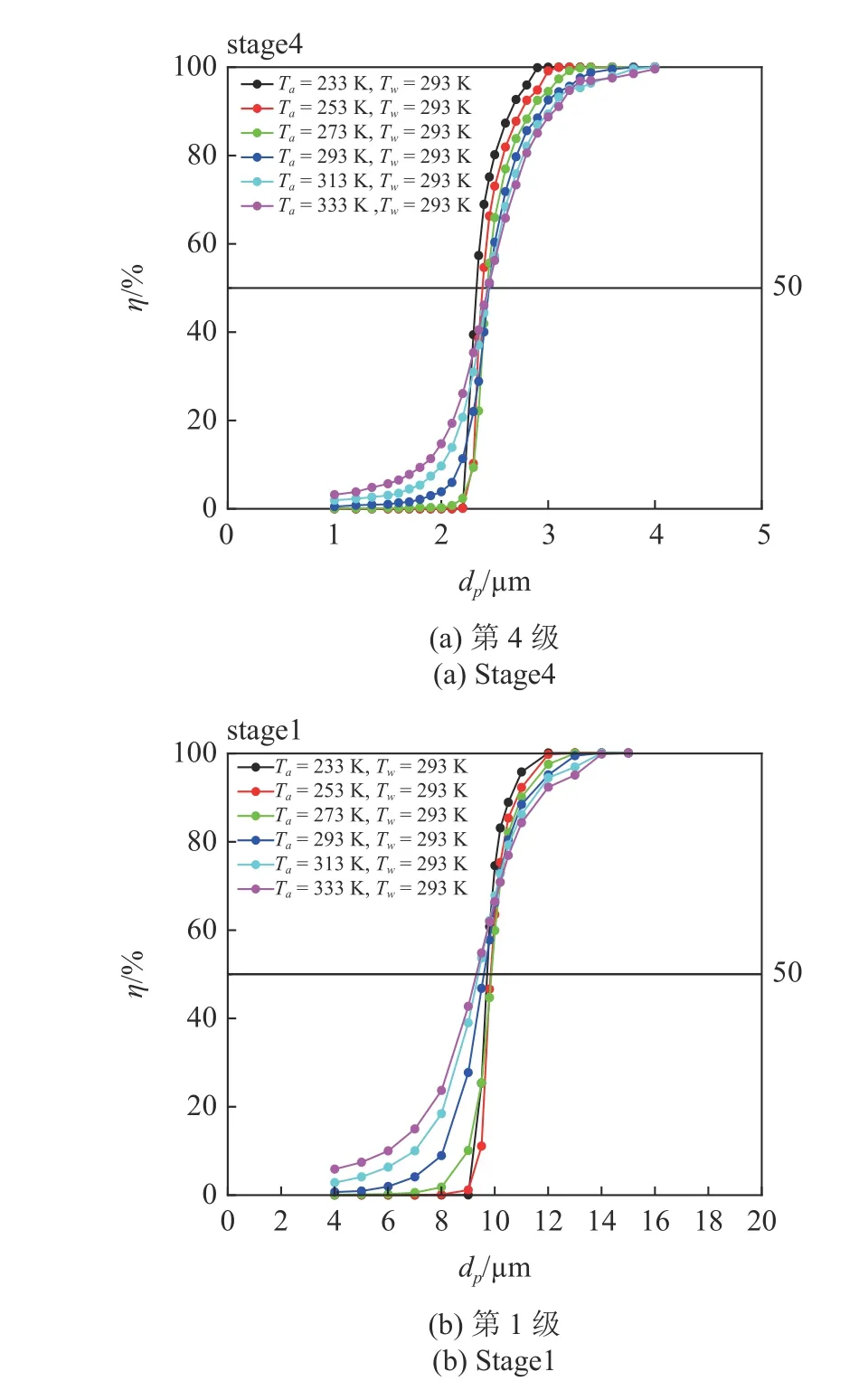

3.4.1 绝热条件下颗粒沉积率

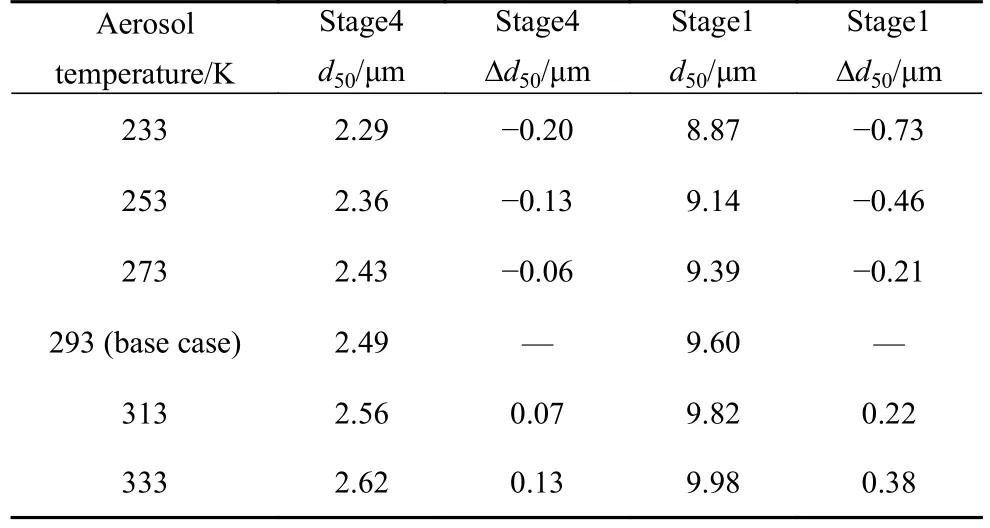

图12 为撞击器第4 级和第1 级在不同气溶胶温度下的颗粒收集效率曲线.由图可知,随着气溶胶温度的升高,颗粒收集效率向右偏移.表明粒径一定时,气溶胶温度越高,颗粒收集效率越低.对于不同粒径的颗粒,温度对颗粒的影响程度不同.对于低收集效率的小粒径颗粒,温度影响较小;对于d50附近的颗粒,温度影响较大.如2.4 μm 粒径的颗粒,在此温度范围内,颗粒收集效率最大误差可达52.2%.表3 显示了气溶胶温度对撞击器切割粒径的影响.以气溶胶温度293 K 为标准,由表可知,气溶胶温度的升高,d50向大粒径方向发展;气溶胶温度降低,d50向小粒径方向发展.当入口速度为2 m/s 时,气溶胶温度从233 K 变为333 K 时,撞击器第4 级的d50由2.29 μm 增加到2.62 μm,有0.33 μm 的偏差.撞击器第1 级的d50由8.87 μm 增加到9.98 μm,有1.11 μm 的偏差.可见气溶胶温度变化对沉积粒径大小变化有较大影响.

表3 气溶胶温度对d50 的影响 (u=2 m/s)Table 3 Effect of aerosol temperature on d50 (u=2 m/s)

图12 气溶胶温度变化,撞击器第1 级和第4 级的颗粒收集效率Fig.12 Particle collection efficiency of impactor stage1 and stage4 at different aerosol temperatures

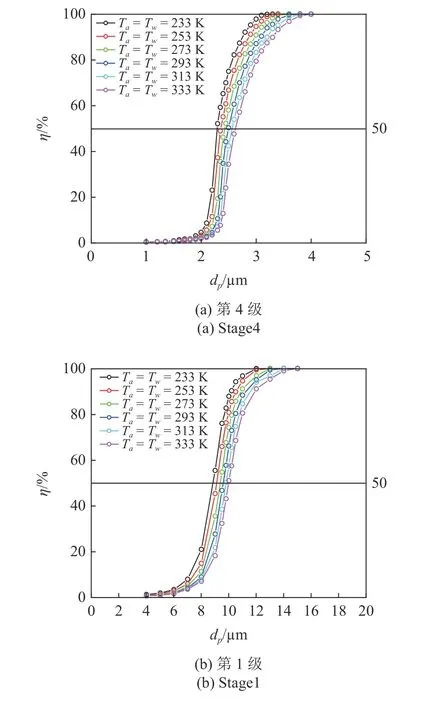

在气溶胶温度分别为233 K,253 K,273 K,293 K,313 K 以及333 K 情况下,改变入口速度得到图13 所示的撞击器收集效率曲线.由图可知,气流速度增加,颗粒收集效率曲线向小颗粒偏移,气溶胶温度变化对d50的影响较小,随着入口速度的降低,颗粒收集效率曲线向大颗粒偏移,气溶胶温度变化对d50的影响增大.

图13 在不同入口速度下,气溶胶温度对颗粒收集效率的影响Fig.13 Effect of aerosol temperature on particle collection efficiency at different inlet velocities

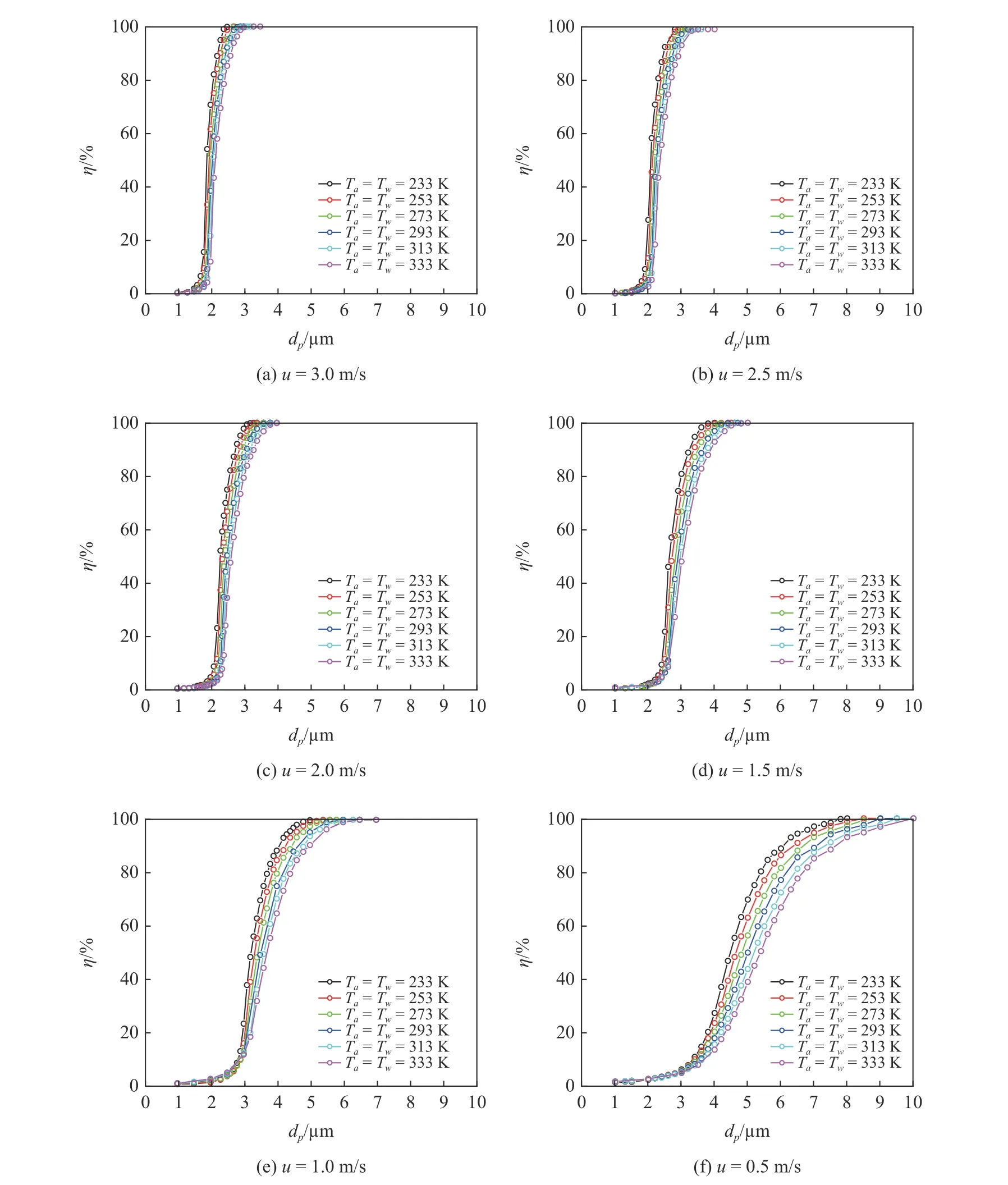

图14 显示了不同入口速度,气溶胶温度对撞击器第4 级切割粒径的影响.由图可知,在所研究的温度范围内,d50随着入口速度的增大而减小.3 m/s 的入口速度下,d50变化最小为0.26 μm;0.5 m/s 的入口速度下,d50变化最大为0.91 μm.在所研究的速度范围内,d50随着气溶胶温度的增大而增大.撞击器在进气速度为0.5 m/s、气溶胶温度333 K 时d50=5.38 μm 为最大值.数据表明,可以通过降低温度、增加入口速度来分离更细的颗粒,通过增加进气温度和减小入口速度来分离较粗的颗粒.

图14 在入口速度0.5~3 m/s 下,气溶胶温度对d50 的影响Fig.14 Influence of aerosol temperature on d50 at the inlet velocity of 0.5~3 m/s

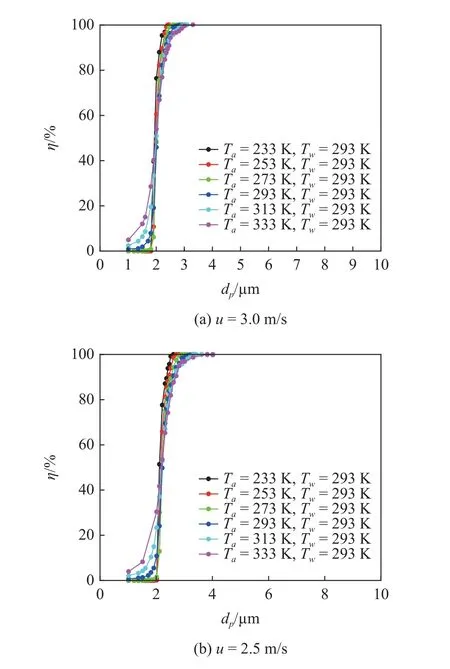

3.4.2 换热条件下颗粒沉积率

图15 显示了在壁面温度为293 K,气溶胶温度变化对撞击器第4 级和第1 级颗粒收集效率的影响.由图可知,在壁面换热的条件下,不同气溶胶温度的收集效率曲线存在一个交点O,O点两侧颗粒的收集效率随温度的变化相反.大于O点粒径颗粒的收集效率随着温度的升高而降低,而小于O点粒径颗粒的收集效率随着温度的升高而增加.表4 显示了气溶胶温度对撞击器切割粒径的影响.以293 K为标准,在气溶胶温度为233~293 K 和293~333 K 时,d50的变化正好相反.

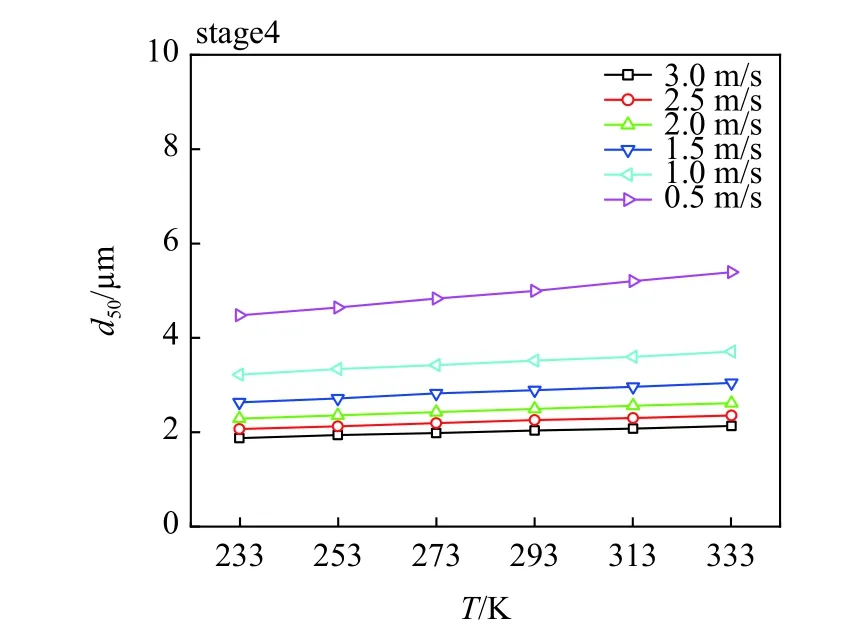

表4 气溶胶温度对d50 的影响 (u=2 m/s)Table 4 Effect of aerosol temperature on d50 (u=2 m/s)

图15 气溶胶温度变化,撞击器第1 级和第4 级的颗粒收集效率Fig.15 Particle collection efficiency of impactor stage1 and stage4 at different aerosol temperatures

在气溶胶温度分别为233 K,253 K,273 K,293 K,313 K 以及333 K 情况下,改变入口速度,研究温度对撞击器收集效率曲线的影响,如下图16 所示.可知改变入口速度,收集效率曲线偏移,速度越高,向小粒径方向偏移;速度越低,向大粒径方向偏移.且在不同入口速度下,气溶胶温度变化的收集效率曲线存在一个交点,随着入口速度的减小,交点逐渐由上往下偏移.

图16 在不同入口速度下,气溶胶温度对颗粒收集效率的影响Fig.16 Effect of aerosol temperature on particle collection efficiency at different inlet velocities

图17 显示了不同入口速度,气溶胶温度对撞击器第4 级切割粒径的影响.由图可知,在所研究的温度范围内,d50随着入口速度的增大而减小.且速度越高,温度变化对d50的影响较小;速度越小,温度变化对d50的影响较大.在入口速度为3 m/s 时,温度变化引起的d50变化最小为0.12 μm,在入口速度为0.5 m/s 时,温度变化引起的d50变化最大为0.69 μm.当入口速度大于2 m/s 时,在233~293 K 时,随着温度的升高,d50增大;在293~333 K 时,随着温度的升高,d50减小.当入口速度小于2 m/s 时,在233~333 K 整个温度范围,随着温度的升高,d50增大.

图17 在入口速度0.5~3 m/s 下,气溶胶温度对d50 的影响Fig.17 Influence of aerosol temperature on d50 at the inlet velocity of 0.5~3 m/s

4 结论

本文基于拉格朗日多相模型模拟了气−固两相流在惯性撞击器中的运动过程.研究了在壁面绝热和换热条件下,温度变化对颗粒运动及其在撞击器冲击板上沉积的影响,讨论了沉积颗粒粒径变化对撞击器切割粒径的影响,明确了温度变化导致的测量误差偏移.本文得到主要结论如下.

(1)温度变化对颗粒的运动轨迹和沉积分布有影响.在绝热条件下,随着气溶胶温度的升高,颗粒速度越来越大,颗粒在冲击板上的沉积位置远离中心向边缘靠近;在换热条件下,随着气溶胶温度的升高,颗粒速度越来越小,大颗粒沉积位置由中心向边缘发散,小颗粒正好相反.

(2)温度变化对颗粒的收集效率有影响.当环境温度与气溶胶温度相同时,随着气溶胶温度的升高,颗粒收集效率曲线向右偏移,颗粒收集效率降低.当环境温度与气溶胶温度不同时,不同气溶胶温度的收集效率曲线存在一个交点,交点两侧的大小颗粒的收集效率随温度的变化相反.

(3)改变入口速度,可以使收集效率曲线偏移.速度越高,向小粒径方向发展;速度越低,向大粒径方向发展.且速度越高,气溶胶温度变化对切割粒径的影响较小;速度越小,气溶胶温度变化对切割粒径的影响较大.