黏度对油气混输泵内气相和泄漏涡分布的影响

孙国栋,史广泰*,文海罡,黄宗柳

(1. 西华大学流体及动力机械教育部重点实验室,四川 成都 610039; 2. 西华大学能源与动力工程学院,四川 成都 610039)

近年来,由于中国对能源结构政策的调整,海底矿产资源的发掘愈发受到重视,其中,在中国南海领域发现了大量石油和天然气水合物等化石能源[1-2].在原油输送过程中,介质种类较为复杂且易发生变化,故对输送装备的要求极高.目前最为理想的输送装备是油气混输泵,主要有螺杆泵和螺旋轴流式油气混输泵[3-4]这2种.原油中含有的少量沙粒会极大降低螺杆泵的使用寿命.而螺旋轴流式油气混输泵不仅可以输送含有少量沙粒的原油,还可以输送高含气率的混合介质.但油气混输泵流道内的流场是极其不稳定的,并且在实际运行中其流道内还会形成各种涡,这些不稳定涡会对泵的性能造成很大影响[5].为了解决这些问题,学者们相继对油气混输泵的多相流动特性进行研究.ZHANG等[6]通过对叶片式气液混输泵的可视化试验发现,导叶流道内会产生大量的涡流,而这些涡流具有较强卷吸能力并加剧了气液分离.史广泰等[7]发现叶顶间隙内射流与气相聚集有关.LIU等[8]也发现在动静叶轮流道大致存在4种涡:前缘涡、泄漏涡、分离涡和尾涡.SHI等[9-10]总结了分离涡和叶顶间隙泄漏涡等涡流的流动特性.此外,文献[11-12]分析并总结了混输泵内泄漏涡的分布规律.

黏性对于涡的形成会产生较大的影响,而以上文献基本围绕水气两相进行研究,较少涉及介质黏性的影响,油气混输泵在实际应用中输运的介质为原油且黏度远高于水[13].因此,为了研究介质黏性对油气混输泵内流特性的影响,一些学者也对此做了分析.张文武等[14]通过油气混输泵的相间阻力模型优化得知介质黏度较大时会降低流道内的扰动.而LIU等[15]发现混输泵中介质黏度很大时,其导叶流道内低速区的涡流会急剧增加,并导致泵的效率降低.王勇等[16]对三级多相混输泵进行数值模拟发现,黏度的增大会改善气液两相流的不稳定性,有利于气液两相的输运.

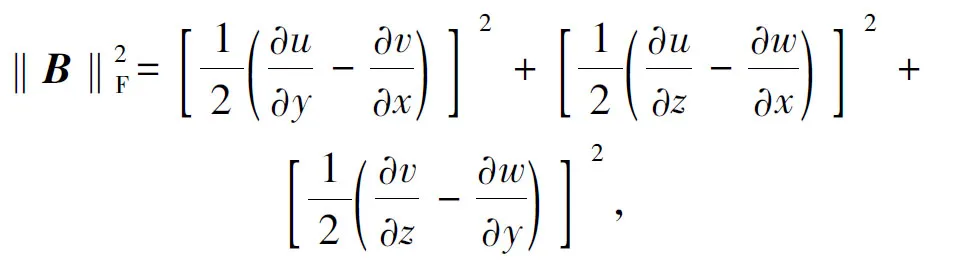

大部分学者使用速度矢量的旋度来定义油气混输泵流道内涡量的大小,这对涡量的表达还不够全面.所以为了更精准地描述涡量大小,文中通过刚性旋转涡量来研究介质黏度对流道内涡流分布的影响,该研究为改善油气混输泵的性能提供理论依据.

1 计算参数与物理模型

1.1 介质参数

文中所选用的液相介质为水和高黏度原油,气相介质为甲烷.在数值模拟中,按照黏度不同分为3组数据,即水气两相1组和油气两相2组.为了使所选取的介质参数接近真实原油,其物理参数均来自文献[17],并做出如下假设:

1) 水和原油为连续相流体,均是不可压缩介质,其中,水的黏度为0.89 mPa·s,密度为997 kg/m3;原油1黏度为8.00 mPa·s,密度为845 kg/m3;原油2黏度为50.00 mPa·s,密度为880 kg/m3.

2) 甲烷为分散相流体,并设置气泡直径为0.1 mm.

1.2 物理模型以及主要参数

文中研究对象为油气混输泵的一个增压单元,其物理模型通过UG软件设计,流动方向依次从进口延长段到动叶轮再到静叶轮,最后从出口段流出.泵几何模型如图1所示,其主要设计参数中,设计流量为100 m3/h;设计转速为3 000 r/min;叶顶间隙为1.0 mm.动叶轮和静叶轮的设计参数如下:叶片数分别为3和11;叶片轮缘进口安放角分别为4.0°和19.5°;叶片轮缘出口安放角分别为18.5°和87.0°;进口轮毂比分别为0.70和0.78;轴向长度分别为60和66 mm;叶轮直径均为161 mm.

图1 泵几何模型Fig.1 Pump geometrical model

2 湍流模型设置及网格划分

选用欧拉-欧拉非均相流模型,在不同介质黏度下利用ANSYS CFX软件对混输泵内部流动进行数值计算.其中,水气两相和油气两相的进口含气率根据油田现场实际情况设为10%.模型具体设置如下:液相湍流模型使用SSTk-ω模型,气相湍流模型使用零方程;进口设置为速度进口,出口设置为压力出口;压力和速度求解采用SIMPLE算法;相间作用力为Schiller Naumann;壁面设定为固定无滑移;计算的收敛残差为1.0×10-5,且动静交界面采用“Frozen Rotor”.

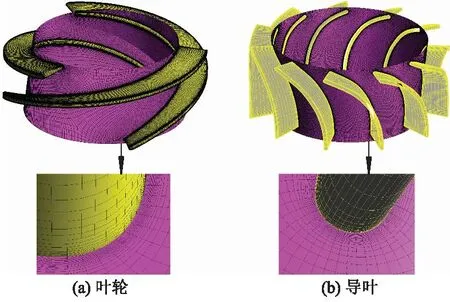

油气混输泵模型包括4个部分:进口段、叶轮、导叶和出口段,其中进口段和出口段通过ICEM软件对其进行结构网格划分,导叶和叶轮采用Turbo Grid拓扑结构.为保证数值计算结果的准确性,同时考虑到网格质量和数量的平衡关系,在设计流量Qd=100 m3/h的纯水工况下进行数值计算,当网格总数达到456万后,水力效率变化幅度很小,满足网格无关性要求,因此确定计算域网格数量为456万,后文数值计算将采用此网格进行.最终叶轮和导叶网格示意图如图2所示.

图2 叶轮和导叶网格示意图Fig.2 Schematic diagrams of impeller blades and guide vane mesh

3 数值模拟结果与试验验证

图3为含气率IGVF为10%时叶顶区域试验结果与数值模拟结果.由图可知,叶顶间隙处形成了叶顶泄漏涡,并主要聚集于叶片吸力面,同时叶片尾端间隙附近的压力面也出现了涡,其中数值模拟计算所得结果与试验结果相似度较高,因此该数值模拟方法具有可行性.

图3 含气率10%时试验结果与数值模拟对比Fig.3 Comparison between experimental results and numerical simulations at gas content of 10%

4 试验结果与分析

4.1 性能曲线

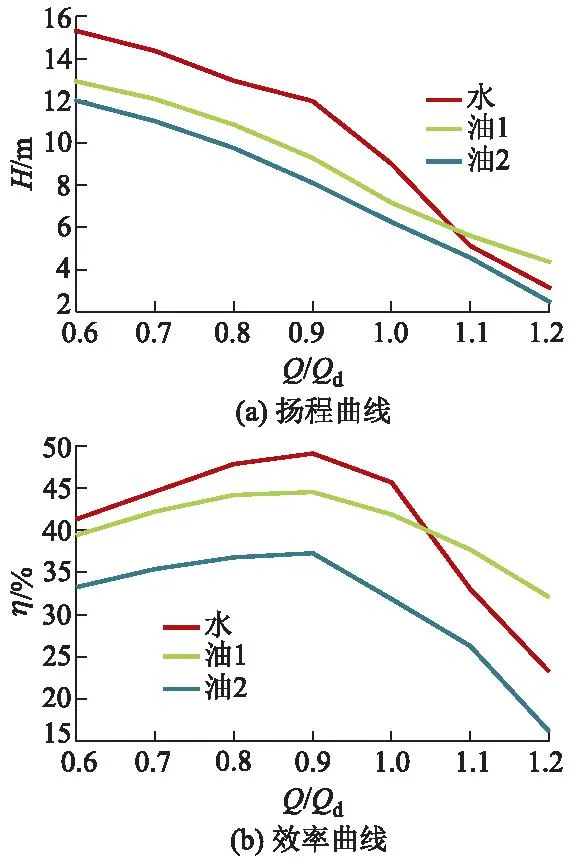

图4为含气率10%时油气混输泵外特性曲线.由图4a可知,在不同介质黏度下,随着流量增加,扬程呈下降趋势,介质黏度越高的扬程越低.由图4b可知,油气混输泵的最高效率点随介质黏度增加而降低,其具体数值约从49%降低至37%.此外,在大流量工况下,液相介质为油1时的效率和扬程最高.综上分析,黏度对油气混输泵性能的影响较大,为了让泵高效运行,应当对不同黏度下的混输泵内流动特性进行深入分析.

图4 含气率10%时油气混输泵外特性Fig.4 Hydraulic characteristics of oil-gas mixed pump with gas content of 10%

4.2 黏度对叶片表面气相及流线分布规律的影响

图5和图6分别为不同流量及不同黏度下叶轮叶片吸力面和压力面的流线分布.

图5 叶轮叶片吸力面的流线分布Fig.5 Streamline distribution diagrams of suction surface of impeller blades

图6 叶轮叶片压力面的流线分布Fig.6 Streamline distribution diagrams of pressure side of impeller blades

由图可知,在不同流量下气相越集中的区域流线越密集,说明气相的存在影响了叶片表面流线的分布规律.在设计流量工况下,低黏度时的气相主要集中在叶片进口处并呈条状分布,随着黏度的增加,气相逐渐向轮缘移动并扩散,而叶片吸力面的气相分布与压力面的分布规律正好相反;在小流量工况下,气相随黏度增加开始在吸力面聚集,并且逐渐向进口轮缘处减少,而压力面的气相更多地聚集在后半段靠近轮缘处;在大流量工况下,叶片吸力面的气相与流线分布与设计流量工况下相比变化不大,只有在黏度较高时,气相在吸力面进口轮缘处和压力面后半段的聚集逐渐减少.

4.3 黏度对湍流黏度分布规律的影响

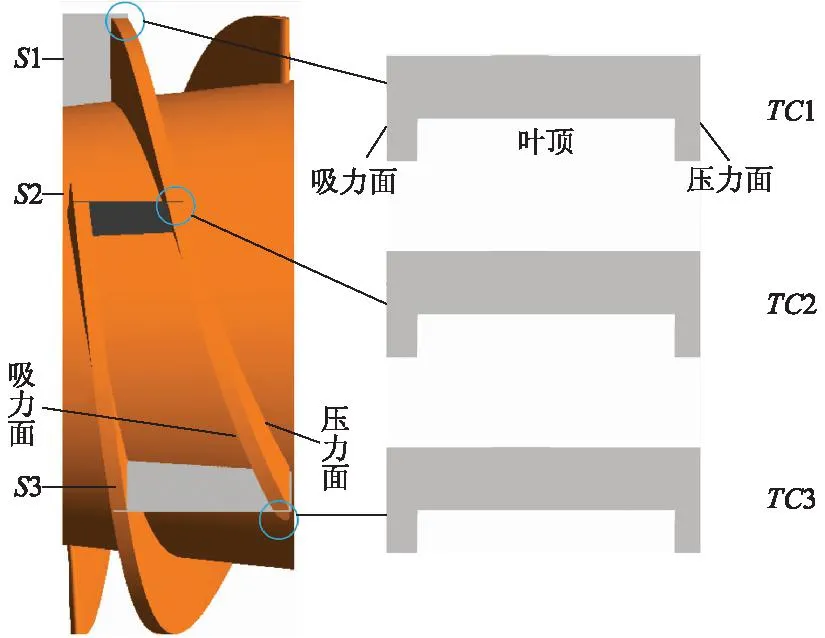

为进一步分析油气混输泵流道内涡流特性,选取叶轮主流道内的截面分别命名为S1,S2和S3,叶顶间隙处的截面命名为TC1,TC2和TC3,具体如图7所示.

图7 叶轮截面及叶顶间隙Fig.7 Cross-sections in impeller and tip clearance

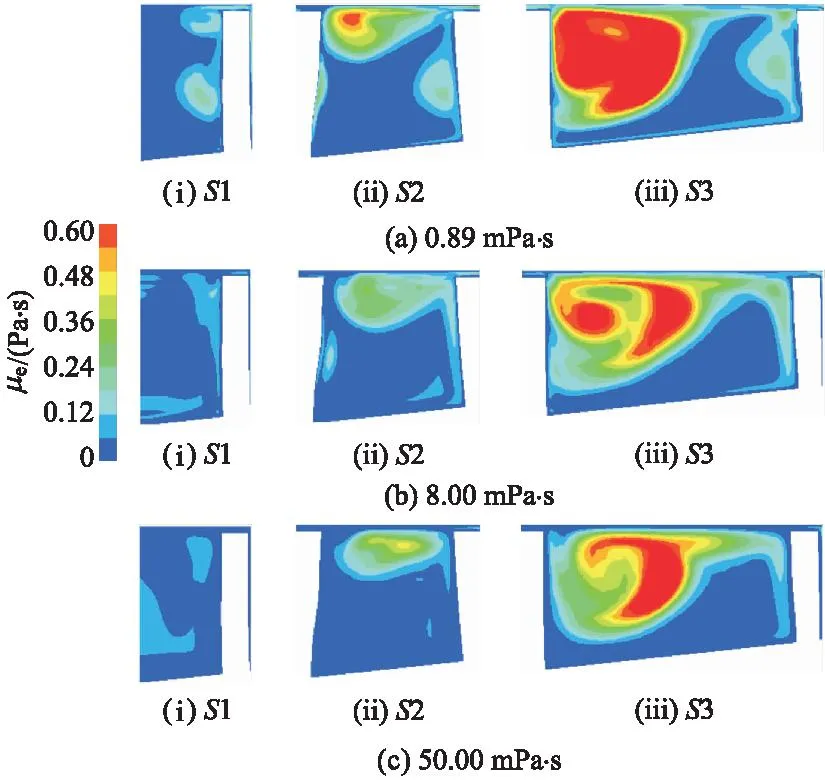

图8为叶轮主流道内S1,S2和S3的湍流黏度μe分布图.

图8 叶轮流道内湍流黏度分布Fig.8 Turbulent viscosity distribution in impeller flow channel

由图可知,流道内介质黏度越高时,其湍流黏度越低,说明介质黏度显著影响涡的分布规律.在不同黏度下,从S1到S3湍流黏度逐渐增大,特别是在流道后段截面处分布较多.随着黏度增加,湍流黏度最大值区域向截面中部缩减,尤其是在高黏度时,其分布由圆团状变为半月牙状分布.

4.4 不同流量下黏度对泄漏涡分布的影响

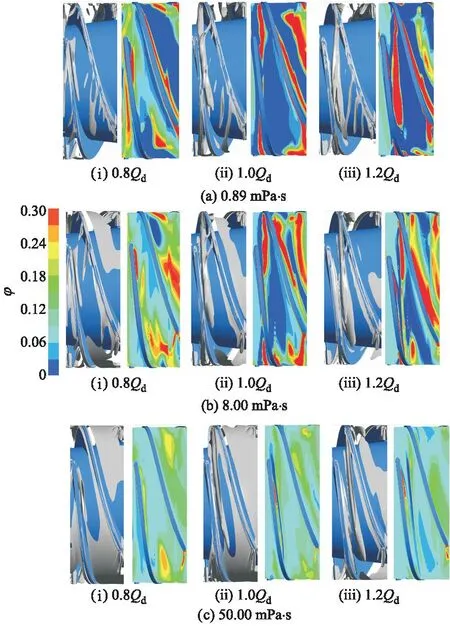

图9为不同流量下叶轮轮缘附近的气相分布以及流道内基于q准则[18]下的涡分布(q值为 67 721 s-2).图中φ为气相体积分数.

图9 叶轮轮缘附近的气相分布以及流道内涡分布Fig.9 Gas phase distribution near impeller rim and vortex distribution in flow channel

由图可知,在轮缘处主要存在泄漏涡和剪切涡,不同工况下泄漏涡的分布规律与气相分布规律吻合度较高,说明气相对泄漏涡分布规律的影响较大.在设计流量工况下,叶轮轮缘处气相和涡在叶片前缘压力面附近和尾缘吸力面附近呈小面积的细条状分布,且随着黏度增加,气相分布向流道中间部分扩散;在小流量工况下,当黏度较低时,气相在流道中间部分增加而在前段和后段逐渐减少,但在高黏度时气相的变化则不明显;在大流量工况下,当黏度较低时,气相在流道前中段的压力面处呈长条状分布,当黏度增至8.00 mPa·s时,气相开始向进口处缩减并呈细条状分布.在偏设计流量工况下,高黏度的气相含量最大值区域减少,但整个流道内气相含量增加.在不同流量下,当介质黏度较高时,靠近压力面的泄漏涡长度逐渐减少,其强度逐渐减弱,但是在叶轮流道的中后段均出现了明显的呈片状分布的剪切涡层.这是由于高黏度条件下流层间的剪切力较大,导致产生剪切涡较多.

4.5 黏度对叶轮流道内涡量分布的影响

图10 叶轮流道内进口到出口的涡量分布Fig.10 Vorticity distribution from inlet to outlet in impeller flow channel

(1)

由图10a可知,当介质黏度较低时,在叶轮流道内涡量从进口到出口呈先增后减的趋势,其中从进口到出口0.1处的涡量为最高峰值.随着黏度增加,涡量在流道内变化趋势相同,但其涡量一直在增大,且最高峰值向出口段移动.这是因为在高黏度条件下,流道后段的涡消散较快,但其剪切涡较多,剪切涡是指由于拉伸剪切变形的涡,严格意义上不算物理上旋转的涡,文献[19]已证明这一点,因此,在高黏度条件下用一般的涡量表达式会带来较大的误差.由图10b可知,当介质黏度较低时,刚性旋转涡量在叶轮流道前半段随流动方向呈凹状分布,而在流道中后段随流动方向逐渐减少.随着黏度增加,刚性旋转涡量随流道方向变化规律大致相同,但其涡量呈先增后减的趋势,特别是在流道后半段,高黏度下的刚性旋转涡量明显小于低黏度下的.因此考虑刚性旋转涡量得到的分布规律更为准确.

5 结 论

1) 在叶轮流道内,气相的存在较大地影响了叶片表面流线的分布规律.在设计流量工况下,叶片压力面处的气相随着黏度增加向轮缘扩散,而叶片吸力面的气相分布与之相反.与设计流量工况相比,当黏度较小时,小流量工况下的气相在压力面后半段分布增多,在吸力面中段分布减少,大流量工况下的气相则是在压力面后段分布减少.

2) 不同工况下泄漏涡的分布规律都与气相分布吻合度较高,说明气相对泄漏涡分布规律的影响较大.偏设计工况下,介质黏度越高,其气相在流道尾部的聚集度越高,并且出现大面积的剪切涡层,影响了叶轮流道后段的涡分布.其中在大流量工况下,混输泵的扬程和水力效率随黏度的适度增大而增大,且流道内压力面处的气相聚集也随之得到了改善.

3) 流道内介质黏度越高时,其湍流黏度越低,且在不同黏度下,从叶轮流道进口到出口湍流黏度均逐渐增大.高黏度时流道后半段的剪切涡较多,流道前半段的泄漏涡强度较弱,这与刚性旋转涡量分布规律一致.因此在油气混输泵内,考虑刚性旋转时的涡量分布更为准确.