粘结剂复合方式对硼粉热性能的影响研究

胡秀丽,何宏军,王路瑶,杨春海,姚霞喜, 周伟良,肖乐勤,刘所恩,陈锦芳

(1.常熟理工学院 材料工程学院, 江苏 常熟 215500; 2.上海航天动力技术研究所, 上海 201108; 3.南京理工大学, 南京 210094; 4.山西北方兴安化学工业有限公司, 太原 030008)

0 引言

硼粉具有高质量、高体积热值,洁净燃烧等优点,其质量热值可达58.81 MJ/kg(分别是镁和铝的2.3倍和1.9倍),体积热值为137.94 kJ/cm3(分别是镁和铝的3.09倍和1.66倍)。因此,以硼为主要燃料的含硼富燃料推进剂的理论比冲可达8 000~12 000 N·s/kg,因此广泛应用于固体推进剂中。但硼粉的熔沸点高,氧化产物熔点高等性能,导致其点火性能差、燃烧效率低,补燃效果差等,影响了其能量性能的发挥,使得含硼富燃料推进剂根本达不到理论比冲[1-3]。因此,几十年来,国内外学者进行了大量的理论和实验研究来改善硼粉的点火和燃烧性能[4-12],结果表明,包覆是促进硼颗粒点火燃烧性能的有效途径之一。常用的包覆材料有:AP、GAP、HTPB、NC、氟橡胶、LiF、镁、铝合金等。

含能粘结剂硝化纤维素(NC)的生成热高达2 699 kJ/kg,其受热后迅速被引燃,释放出大量的高温高压气体,提高推进剂能量,且其为自供氧材料,即在其燃烧过程中无需消耗外界氧气,而其分解所释放的氧化性气体在高温高压条件下与B2O3反应,生成易挥发的气态物质能够促进硼粒子的点火和燃烧[13-16]。本课题组前期的研究[13]表明,硝化纤维素对硼粉的团聚改性,能大幅提高其热氧化性能,起始氧化温度降低。本研究中以硝化纤维素为粘结剂,对硼粉进行简单机械复合、浇膜复合和团聚造粒3种不同的改性研究,并对比研究硝化纤维素和硼粉结合方式、硝化纤维素含量等因素对硼粉氧化性能的影响,并结合硼粉点火模型对其反应机理进行深入探讨。

1 试验部分

1.1 试验药品

微米硼粉:≤1 μm,纯度95%,营口硼盛精细化工有限公司;乙酸乙酯:分析纯,南京化学试剂有限公司;明胶:分析纯,天津市科密欧化学试剂有限公司;无水硫酸钠:分析纯,国药集团化学试剂有限公司;硝化纤维素:含氮量11.88%~12.40%,泸州北方化学工业有限公司。

1.2 样品制备

1.2.1硝化纤维素与硼粉简单机械复合

将硼粉与硝化纤维素在玛瑙研钵中按1∶1的比例进行缓慢研磨、搅拌,收集样品。得到硝化纤维素与硼粉简单机械复合样品(HB)。

1.2.2含硼硝化纤维素膜的制备

将硼粉加入乙酸乙酯溶剂中,超声40 min分散,按与硼粉1∶1的比例加入硝化纤维素,搅拌溶解,待其溶解成没有气泡的黏稠溶液为止,浇膜,自然晾干,50 ℃水浴烘箱内烘干。得到含硼硝化纤维素膜(MB)。

1.2.3硝化纤维素团聚硼的制备

硝化纤维素团聚硼颗粒采用乙酸乙酯为溶剂,将硝化纤维素和硼粉按1∶1的比例加入反应容器中,机械搅拌均匀后,加入物料1%的明胶做表面活性剂,造粒,50 ℃水浴烘箱内烘干,具体的制备工艺可参考作者前期相关工作[13]。得到硝化纤维素团聚硼(TB)颗粒。

1.3 试验方法及仪器

热性能:采用瑞士Mettler StareSW9.01,空气气氛,流量30 ml/min,升温速率20 ℃/min,50~1 000 ℃温度范围内,对各样品进行TGA实验。实验采用Al2O3坩埚,试样量为0.9~1.4 mg。

表面性能:采用场发射扫描电镜SEM Quanta TM 250 FEG获得硼粉的表观形貌;采用Canon EOS850D数码相机获得HB和MB的照片。

2 结果与讨论

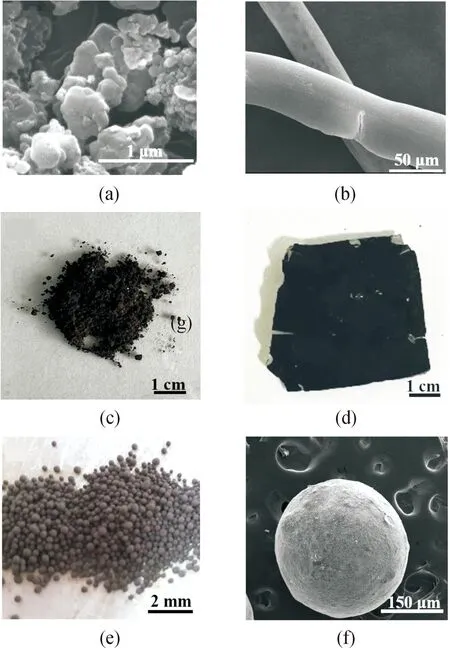

硝化纤维素与硼粉简单复合(HB),硼的硝化纤维素膜(MB)及硝化纤维素团聚硼(TB)的照片和显微图如图1所示。

由图1(a)可知原料硼粉易团聚。与硝化纤维素简单机械复合后,微米硼粉仍较易结块(见图1(c))。通过图1(d)可知,超声分散后,硼粉可较均匀的分布于含硼硝化纤维素膜内。图1(e)和图1(f)表明,因采用内溶法制备,硝化纤维素团聚硼(TB)颗粒呈均匀光滑的球形,其颗粒尺寸约为300 μm左右,值得注意的是,在其表面有少量的微细颗粒物应为未团聚进入TB颗粒的微米硼粉,该结果与表1计算出的含硼量略低于实际添加量一致。

图1 原料硼粉(a)和硝化纤维素(b)的SEM; 样品HB (c)、样品MB (d)和样品TB(e)的照片; TB的SEM(f)

2.1 实际硼含量的确定

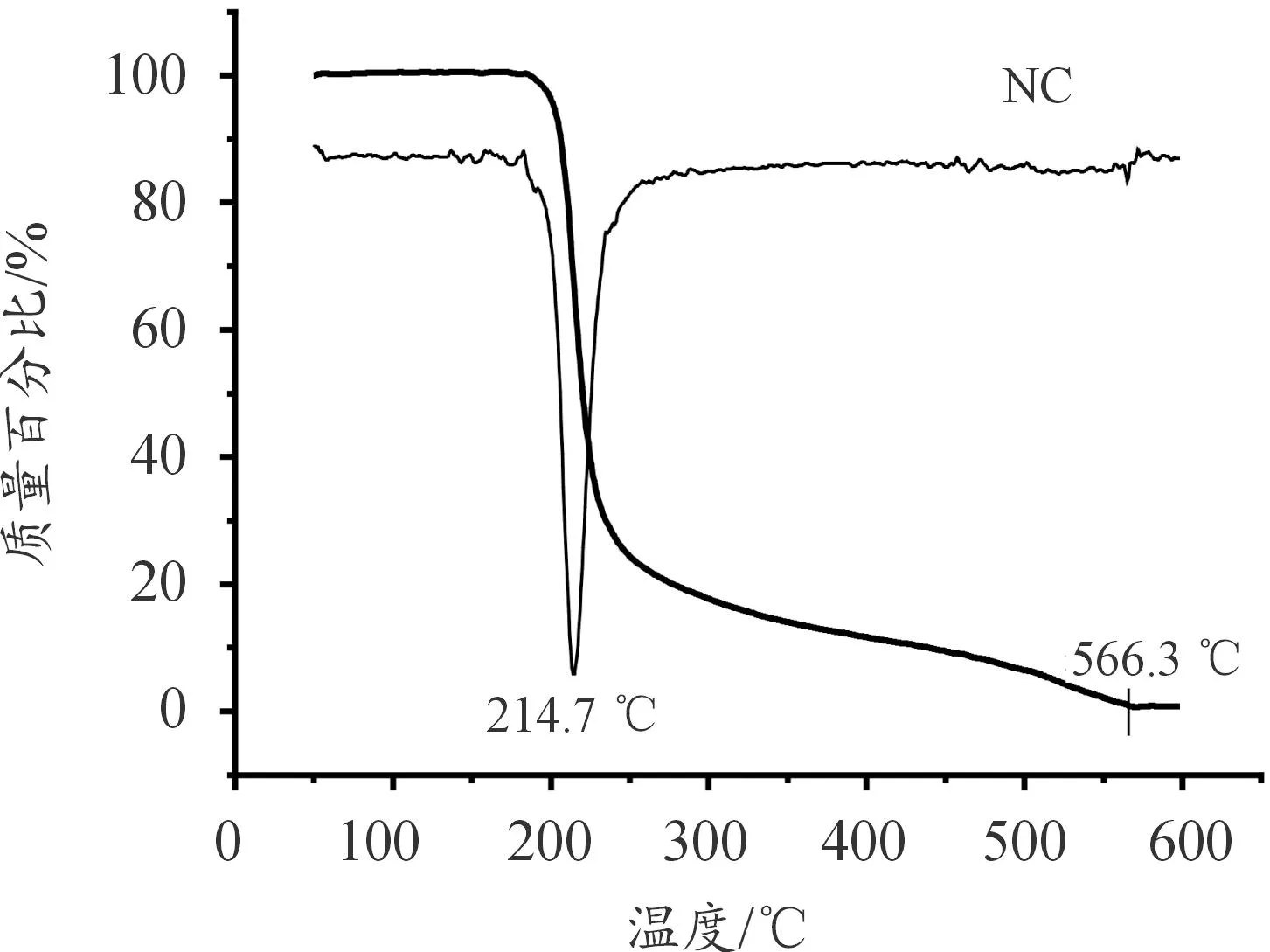

硝化纤维素(NC)、微米硼粉(B)、硝化纤维素与硼粉简单复合(HB),硼的硝化纤维素膜(MB)及硝化纤维素团聚硼(TB)的TGA、DTG曲线如图2、图3和图4所示。

图2 硝化纤维素的TGA曲线

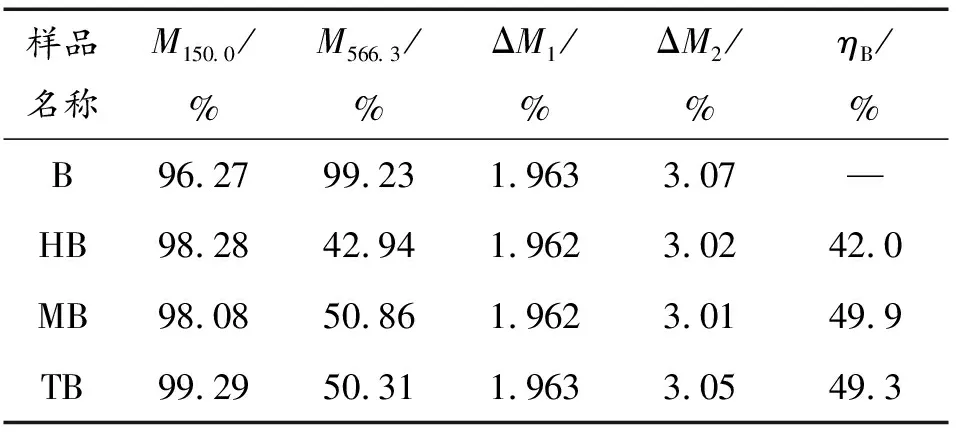

由图2可知,硝化纤维素在566.3 ℃处分解完全。硼粉原材料中含有的吸附杂质如H2O,CO2等,初始加热时将其分解或挥发掉,将50.0~150 ℃的变化量为杂质的总含量ΔM1(不含B2O3),由图3可知,硼粉在150.0~566.3 ℃之间已有部分氧化,因此在计算硝化纤维素含量时,去除了硼粉的氧化部分ΔM2。其他各样品含硼量计算结果如表1所示。

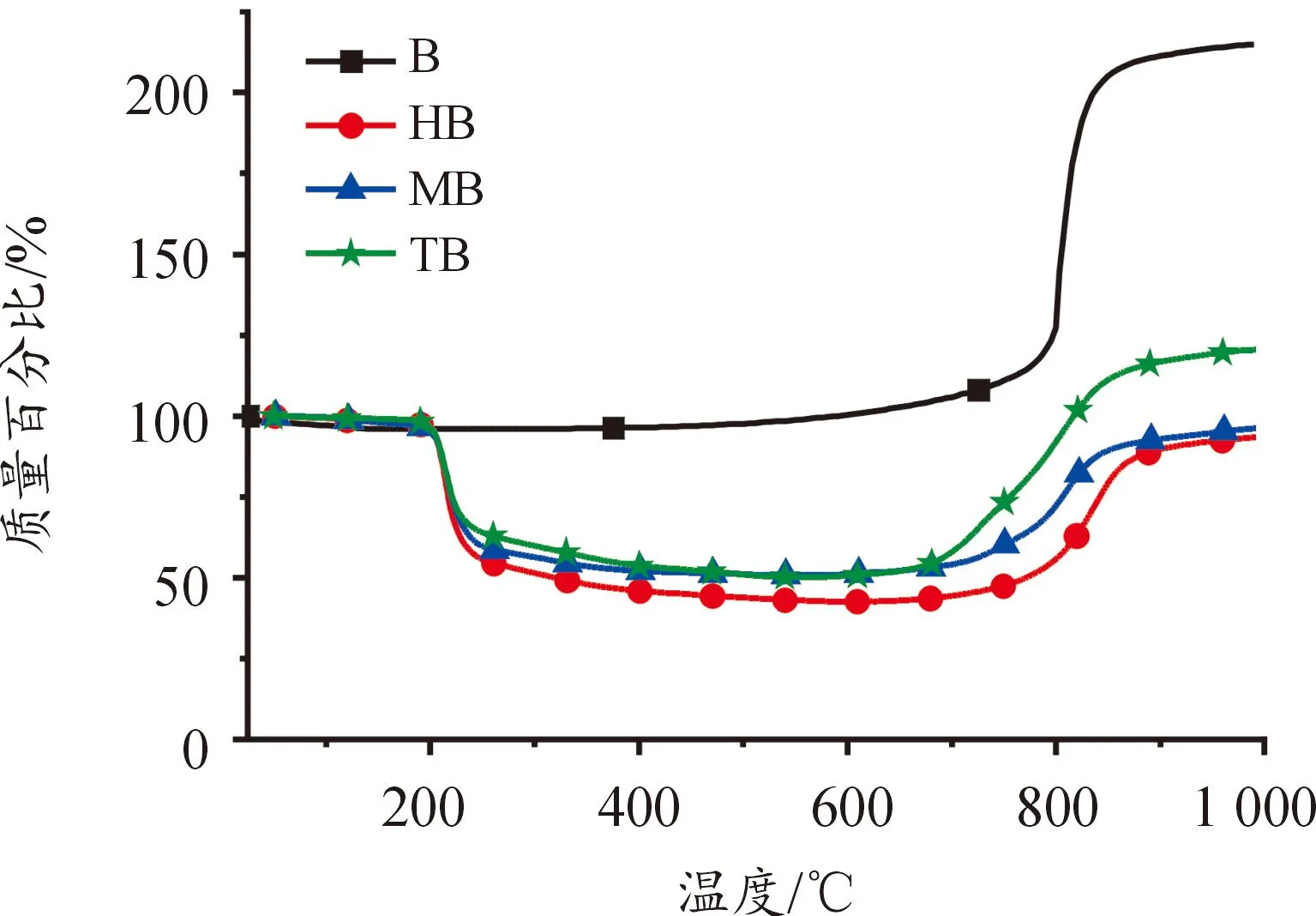

图3 样品B、HB、MB和TB的TGA曲线

图4 样品B、HB、MB和TB的DTG曲线

表1 B、HB、MB及TB热氧化性能参数

结合表1与图3可知,MB与TB实际含硼量与理论含硼量差距不大,因为在制备过程中通过了强烈的机械搅拌或超声混合,而HB却有一定的差别,原因是其混合过程只是简单的机械研磨,混合均匀程度较差。

2.2 不同复合方式对硼热性能影响

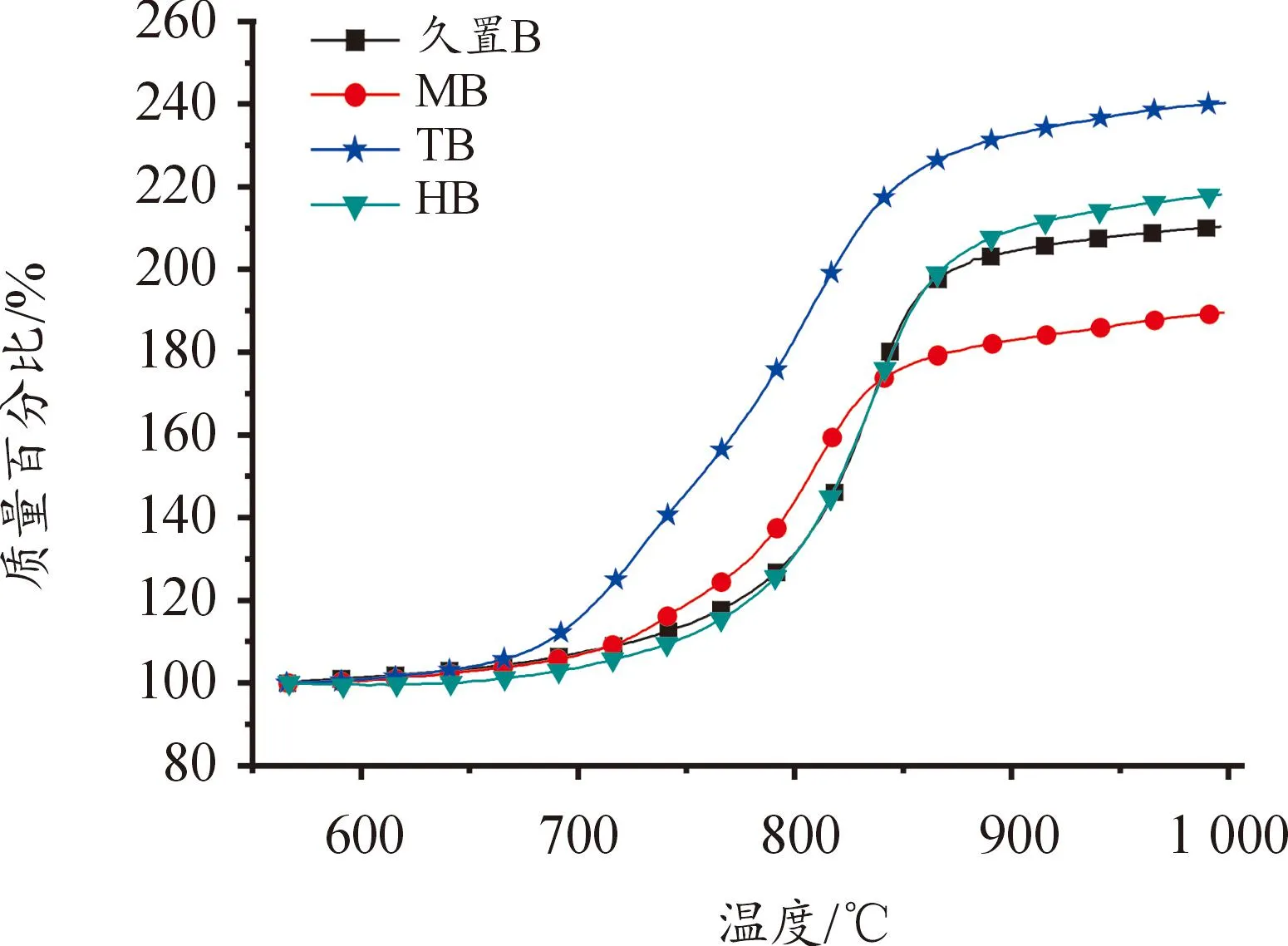

对硼粉热性能的影响如图5所示,图5给出了B、HB、MB和TB4样品从566.3 ℃(硝化纤维素分解完全)开始至985 ℃氧化情况。

图5 样品B、HB、MB和TB的TGA曲线

表2给出了样品B、HB、MB及TB氧化DTG峰值对应温度T、氧化率Φ及含硼量。

表2 B、HB、MB及TB热氧化效率参数

通过图5及表2得:样品HB、MB与TB均能够使硼粉的氧化温度提前,分别提前了0.1,29.4和112.3 ℃;HB与TB在使其氧化温度提前的同时使其最终氧化率较B分别提高了3.4%和13.8%,而MB的氧化率却无较大改善。

2.3 TB中NC含量对硼粉热氧化性能的影响

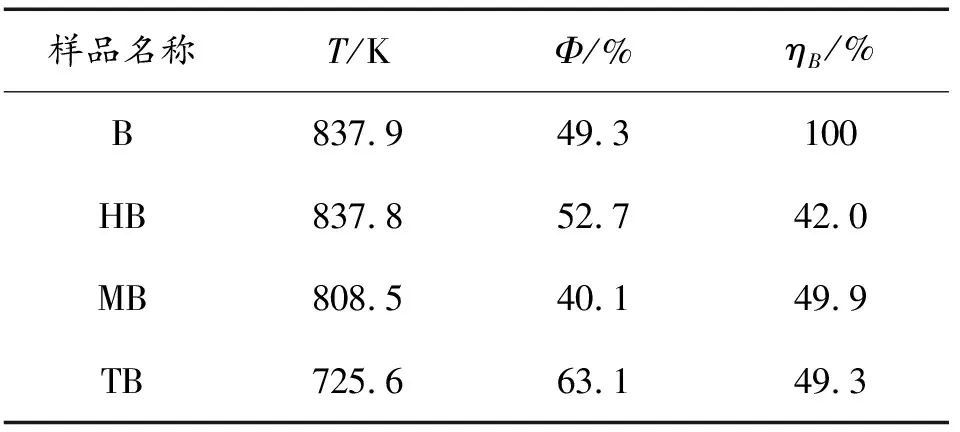

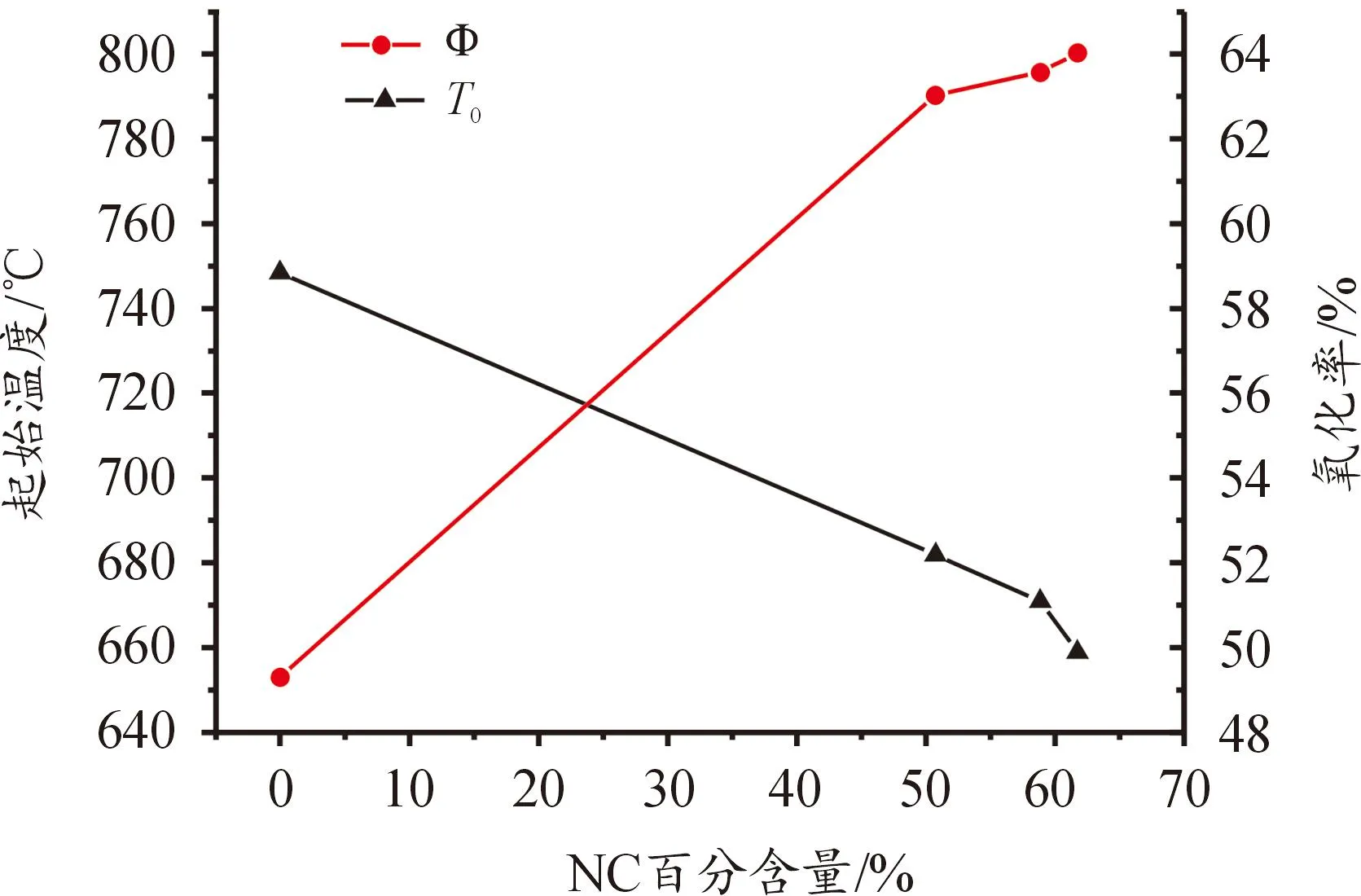

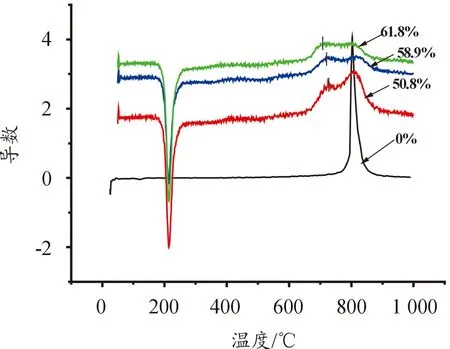

由3.2可知,硝化纤维素团聚硼对硼粉的热氧化性能效果最佳,因此考察NC含量对硼粉热氧化性能的影响,图6与图7分别显示了NC含量不同对TB样品起始氧化温度T0、DTG峰值温度T及最终氧化率Ф的影响。

结合图6和图7可知,样品TB中,当NC含量分别为50.8%、58.9%和61.8%时,硼的起始氧化温度T0由原料硼粉的748.4 ℃分别降至681.9、670.9、658.9 ℃;其DTG峰值温度T从原料硼粉的803.3 ℃分别降至725.4、720.1、708.2 ℃;硼粉最终氧化率Ф由原料硼粉的49.3%分别提高到63.0%,63.6%和64.0%。综上所述,随着NC含量的增加,起始氧化温度T0、DTG峰值温度T及硼粉最终氧化率Φ均有所改善。

图6 起始氧化温度T0及硼粉最终氧化率Φ 随硝化纤维素含量的变化曲线

图7 起始氧化温度T0随NC含量的变化曲线(DTG)

2.4 结果分析与讨论

根据国内外的大量实验及理论研究,硼粉的氧化分为点火和燃烧2个阶段,本研究中TGA热分析的温度为50~1 000 ℃,处于硼粉的点火阶段。对于本身带有氧化膜层的硼粉,其反应机理[17-22]为:

(1)

(2)

当反应体系中存在水蒸气时,对硼粉的点火阶段有促进作用,发生的反应为:

其中,α1=0.03;α2=0.035;

n=ρB2O3/MB2O3=0.026 6(mol/cm3);

DBO=5.11×10-5e(-7 500/Tp)(cm2·s)

将以上各值代入方程式(1)、式(2)、式(3)中,整理计算可得R1=f(P,Tp)、R2=f(PO2,Tp,xp)和R3=f(PH2,Tp,xp),影响硼粉该阶段燃烧的主要因素有:压力P、颗粒温度Tp、氧化性气体O2、H2O的分压及氧化层厚度x等。因此通过提高硼粉表面压力、温度及减少其氧化层厚度或提高氧化性气体的分压,均可提高硼粉的点火燃烧速率。

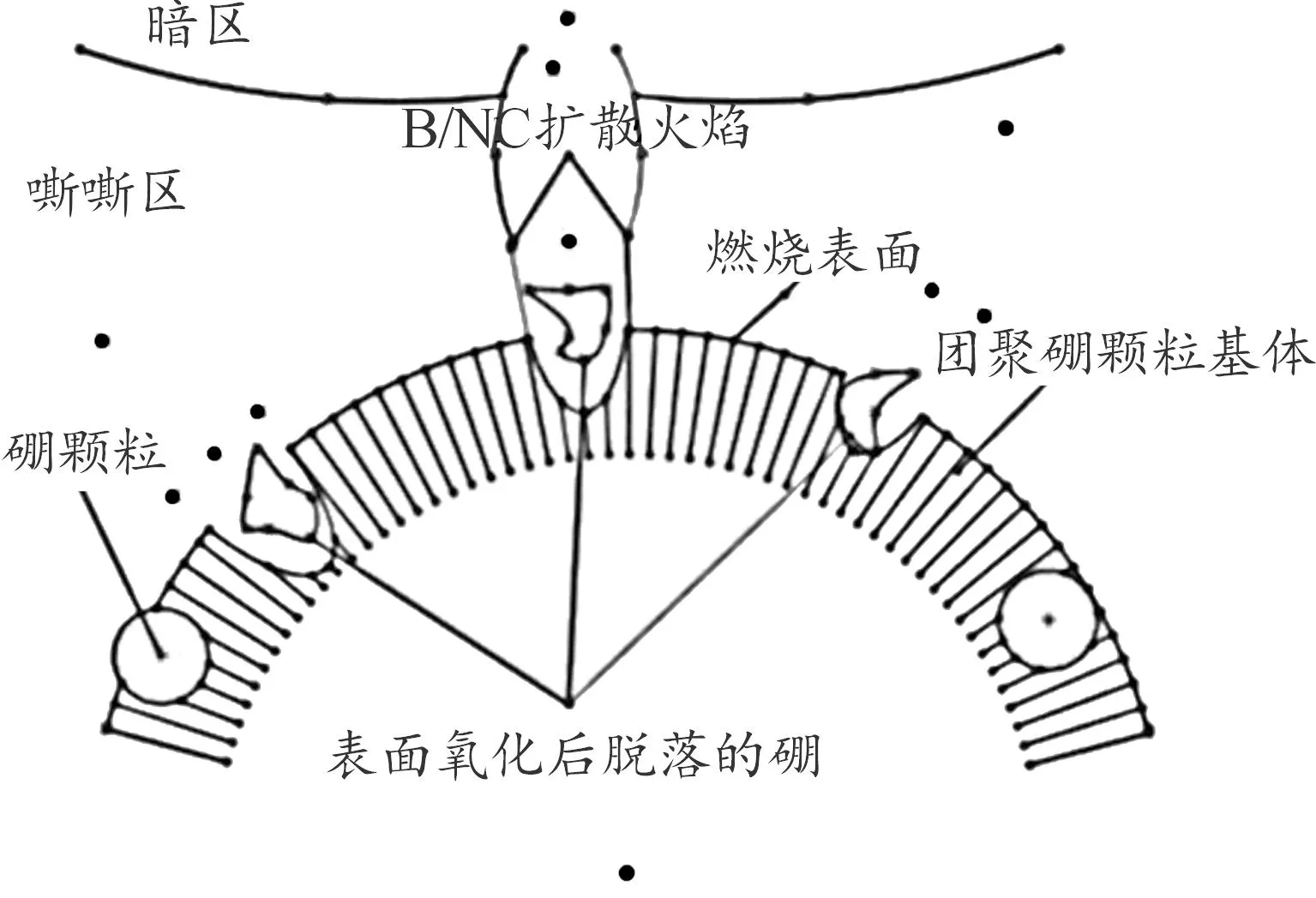

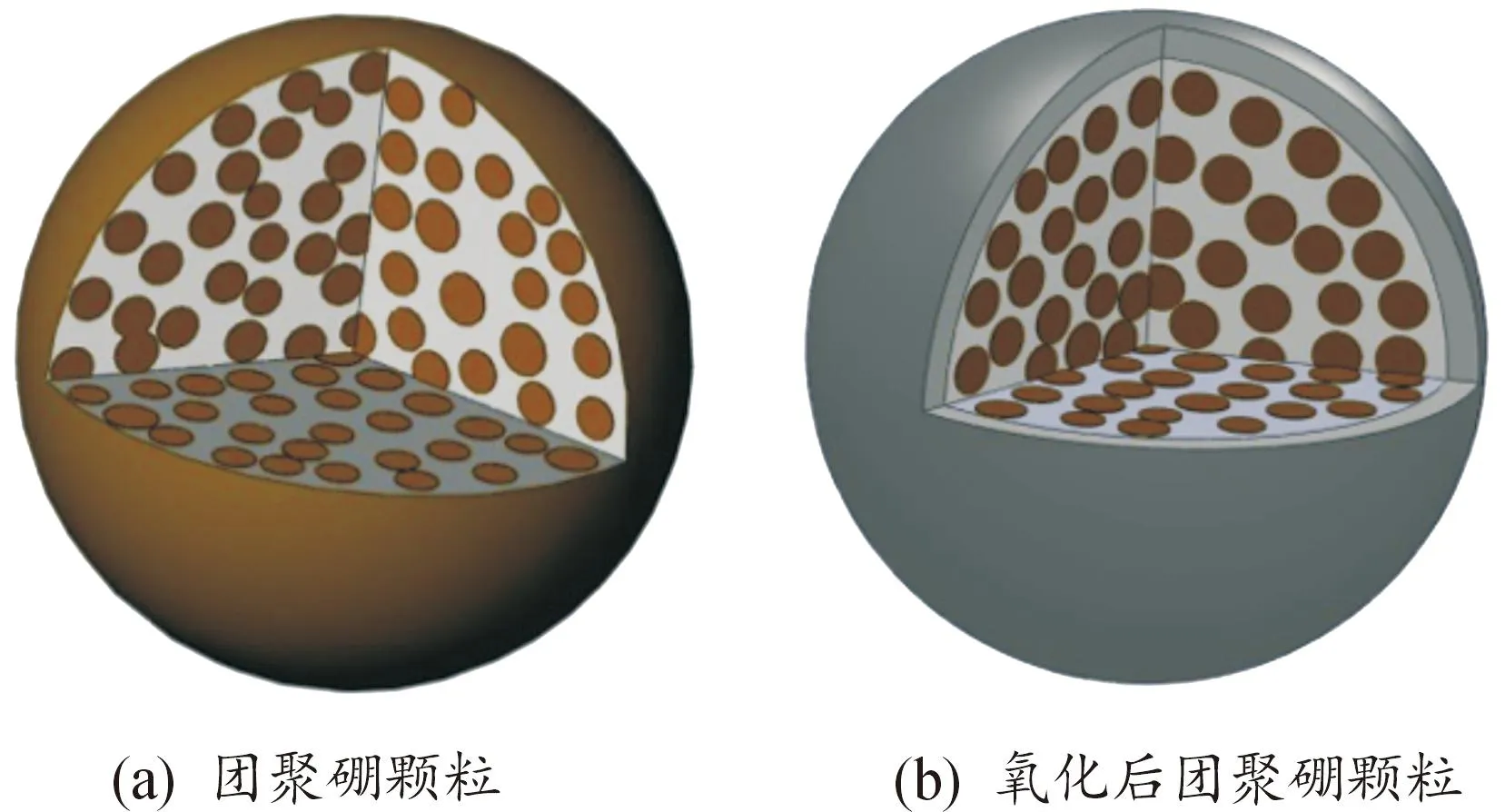

如图8和图9所示,假设硼颗粒在制备过程中均匀的分布于NC基体中,TB颗粒通过加热点火后,由分解产物的化学反应放出的热加热颗粒表面,并通过热传导传至一定深度,即呈几何燃烧定律呈平行层燃烧使得表面熔融,为能够维持继续燃烧,分解释放出高温高压气体,产物放出的热能自行向固相传导,并一层一层地被点燃。反应初期,火焰区在距离燃烧表面一定区间处发生,随压力增加暗区变薄,火焰区趋近燃烧表面。燃烧时,B在燃面开始氧化。在TB颗粒的实际燃烧过程中,其燃烧表面近邻(称之为亚表面)首先发生热分解反应过程。图8描述了低压下TB颗粒的燃烧表面。在该条件下,NC基体表面的燃速大于B颗粒的氧化熔融速度,B颗粒被外界硝化纤维素氧化释放的高能量加热后,其表面开始氧化并开始液化,一部分硼颗粒氧化从基体脱落,而大多数硼颗粒粘连在一起则形成白色氧化膜,包裹在TB颗粒表面。如图9(b)所示。此时的NC团聚硼类似于微型反应器,使得内部硼粉与硝化纤维素的反应空间变小,当内部硝化棉的进一步分解时,反应器内部瞬间形成高温高压氛围,因此燃烧表面近邻的反应区变薄,团聚硼颗粒亚表面的升温速率加快,使得内部硼颗粒较易进一步氧化,又由于硝化纤维素分解放出的H2O等氧化性气体,使得其分压变大,反应速率加快,综上所述,硝化棉团聚硼的氧化效率提高。DTG存在的2个峰值分别为:第1个峰为团聚硼表面及内部由于硝化纤维素分解,提前氧化的那部分硼的氧化峰,第2个峰是当硝化纤维素消耗完全后,剩余内部硼粉的氧化峰,即与未经处理的硼粉一致。当硝化纤维素含量增大时,产生的温度更高、压力更大、H2O分压更大,因此其氧化率提高,氧化温度提前[23]。

图8 TB颗粒燃烧模型

图9 硝化纤维素团聚硼颗粒氧化前后示意图

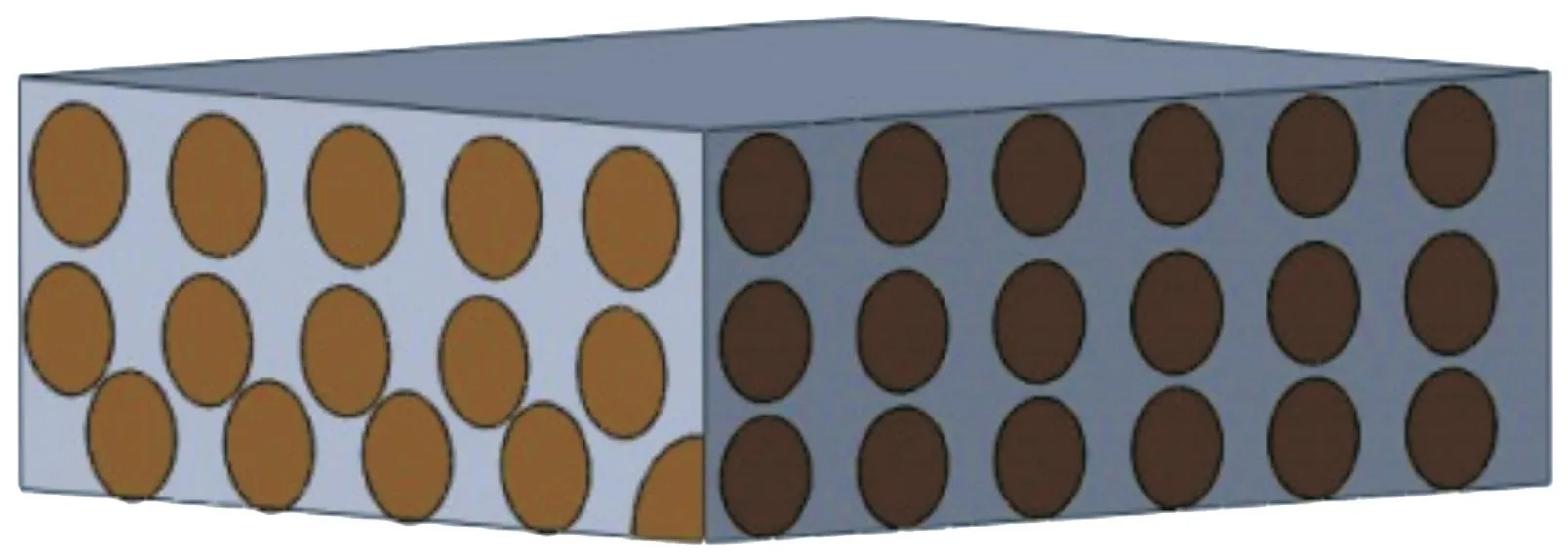

对于硼硝化纤维素膜(其厚度为50 μm左右,如图10所示)的燃烧,随着温度的升高,硝化纤维素迅速分解,呈平行层燃烧,由于其厚度较薄,导致硝化纤维素分解迅速,产生高温气体,使得硼粉表面迅速发生氧化,但由于升温较快,导致表层氧化膜较薄,使得硼粉的进一步氧化较难,硼颗粒则大多数未能正常氧化即终止反应,因此其氧化效率较低。但由于制备过程中超声40 min,使得硼粉大多分散开来使得硼颗粒半径变小,因此其初始氧化温度及DTG峰值温度均有所降低。

图10 硼硝化纤维素膜的结构示意图

HB与B初始时硼粉颗粒未经过机械搅拌和超声分散处理,导致其颗粒与颗粒之间存在较重的团聚,使其颗粒半径较大,导致硼粉的初始氧化温度、DTG峰值温度均较高。样HB在测试时呈堆积状,加热,使得堆积物表面的硝化纤维素在215 ℃左右先分解,放热,从而在堆积物表面形成一层氧化膜,由于内部颗粒与颗粒间仍存在部分硝化纤维素未分解,继续加热剩余硝化纤维素进一步分解,使得其内部的温度及压力均有所上升,因此使得其氧化效率略有上升。

3 结论

1) HB、MB与TB分别使硼粉的氧化温度提前0.1、29.4、112.3 ℃;HB与TB使其最终氧化率较B分别提高了3.4%和13.8%,而MB却无较大改善作用。

2) 随着硝化纤维素含量的增加,硼粉的氧化性能增强,起始氧化温度T0和DTG峰值温度T均随之提前幅度大,硼粉氧化率随着硝化纤维素含量的增加而增大。

3) 硝化纤维素与硼粉不同的结合方式中,团聚效果最佳,共混效果次之,浇膜最差。