甲醇合成弛放气综合回收利用

吴 远

(安徽晋煤中能化工股份有限公司, 安徽阜阳 236400)

安徽晋煤中能化工股份有限公司(简称中能化工)HT-L一期项目生产20万t/a甲醇,合成装置采用卡萨利甲醇合成工艺,甲醇合成装置弛放气返回至合成气压缩机新鲜气入口管线,加压后继续参与甲醇合成反应,待循环气中惰性气体含量升高后,把一部分弛放气送入燃料气管网直接燃烧,以保持各项工艺指标的正常。HT-L二期项目生产20万t/a合成氨,利用液氮洗出口合成气作为原料气,原料气经变压吸附后,配套生产20万t/a双氧水。

随着市场不断变化,生产合成氨比生产甲醇利润大得多,中能化工对原变压吸附装置进行技改,利用甲醇合成弛放气作为原料气生产双氧水,同时变压吸附过程产生的逆放气经加压后送往HT-L气化11单元热风炉作为燃料气,避免造成浪费,保证装置经济效益最大化。

1 技改前工艺流程

合成氨低压甲醇洗出口气和液氮洗出口气在经过变压吸附装置后,二氧化碳、一氧化碳、水和氮气等组分被脱除,提纯后的气体称为净化气或者产品气。如果净化气中氢气体积分数达到工艺要求(≥98.5%),净化气则直接进入后工段生产双氧水。如果净化气中氢气含量不符合工艺要求,则需要在调度允许的情况下,直接放空去燃烧,直到达到指标范围内才进入后工段待用[1-2]。

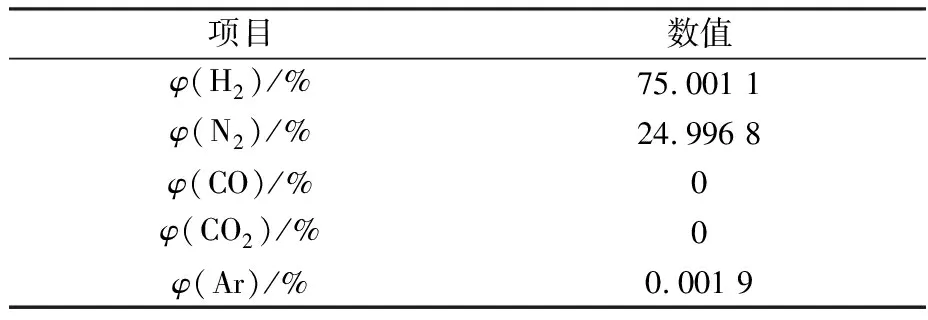

技改前采用十一塔加四塔回收的变压吸附提氢工艺流程,见图1。液氮洗来原料气组分见表1。

表1 液氮洗来原料气成分

图1 技改前工艺流程

2 技改方案

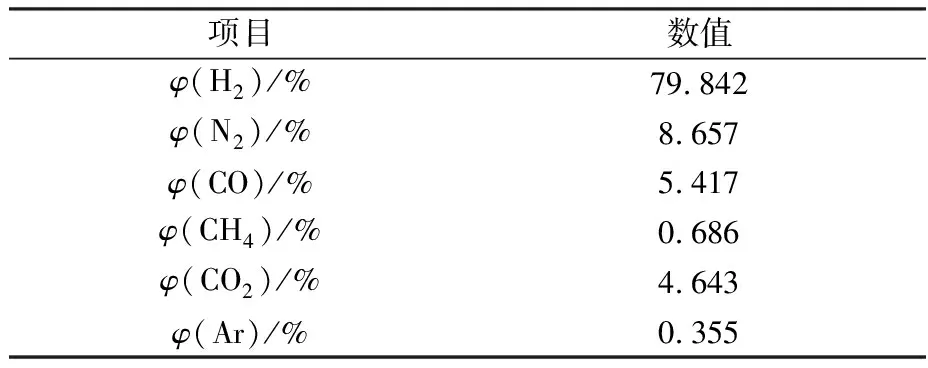

技改前装置以液氮洗来原料气为主,对原变压吸附装置进行改造后,原料气为甲醇合成循环气。技改后原料气温度为常温(≤40 ℃),压力为4.9 MPa,具体组分要求见表2。

表2 使用甲醇合成循环气做原料气的组分要求

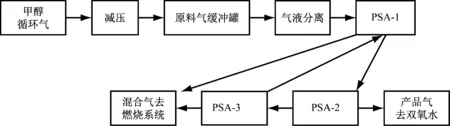

经过多次的技术讨论和经济性分析,最终确定的技术改造方案为:变压吸附装置由三段变压吸附组成,即PSA-1、PSA-2和PSA-3。PSA-1共有11台吸附塔(利旧)。从合成甲醇送来的循环气从PSA-1的吸附塔入口端自下而上通过2台正处于吸附步骤的吸附塔,吸附塔内装填的吸附剂吸附原料气中的水、二氧化碳、甲烷、一氧化碳、氮气等强吸附组分,弱吸附组分氢气作为氢氮中间气(φ(H2+N2)=90%~99%)从出口端流出[3-4]。吸附结束后,通过减压,使被吸附的杂质组分从吸附剂上脱附,即得到解吸气,同时使吸附剂得到再生。其余塔分别进行降压再生步骤的操作,11台吸附塔按设置的程序交替循环操作,时间上相互交错,以此达到原料气不断输入、产品气不断输出的目的。非氢杂质被吸附剂吸附,未被吸附的氢氮等气体称为中间气从吸附塔顶部流出,送往PSA-2。来自PSA-1工序的中间气经减压至 0.8~1.2 MPa,从PSA-2的吸附塔底部进入。PSA-2由6台吸附塔组成,工艺流程为6-2-3的抽空工艺流程。原料气由吸附塔入口端自下而上通过1台正处于吸附步骤的吸附塔,吸附塔内装填的吸附剂吸附原料气中的水、二氧化碳、甲烷、一氧化碳、氮气等强吸附组分,弱吸附组分氢气作为氢净化气从出口端流出,通过流量计(FIQ202)计量和调节阀(PIC203)调节压力至0.5~0.8 MPa后送往双氧水工段。吸附结束后,通过减压,使被吸附的杂质组分从吸附剂上脱附,即得到解吸气,同时使吸附剂得到再生。其余塔分别进行降压再生步骤的操作,6个塔按设置的程序交替循环操作,时间上相互交错,以此达到原料气不断输入、产品气不断输出的目的。变压吸附过程的各个操作步骤由计算机控制完成。PSA-2的产品气去合成双氧水使用。PSA-2吸附器的逆放和抽空阶段的解吸气从PSA-3吸附塔底部进入,非氢杂质组分被吸附剂吸附,未被吸附的氢气从吸附塔顶部流出,去PSA-1升压使用。当吸附步骤结束后,通过减压,使被吸附的杂质组分从吸附剂上脱附,即得到解吸气,同时使吸附剂得到再生。其余塔分别进行降压再生步骤的操作,4台吸附塔按设置的程序交替循环操作,时间上相互交错,以此达到很好地回收解吸气中氢气的目的。PSA-3的逆放和解吸气与PSA-1的解吸气混合去一起通过压缩加压后,去燃烧系统,供HT-L气化11单元热风炉使用。逆放和解吸气的组分和热值见表3。

表3 逆放和解吸气的组分和热值

技改后的工艺流程见图2。

图2 技改后工艺流程

技改前的甲醇合成工艺主要控制氢碳比在2.7~3.5,变换岗位一氧化碳体积分数指标控制在19%~22%,低温甲醇洗出口二氧化碳体积分数指标控制在1.8%~2.5%,甲醇合成循环气组分见表4。为了满足技改后变压吸附原料气的组分要求,调整变换岗位一氧化碳体积分数指标控制在17%~19%,低温甲醇洗出口二氧化碳体积分数指标控制在0.5%~1.0%,工艺调整后甲醇合成弛放气来原料气组分见表5。

表5 工艺调整后甲醇合成弛放气来原料气组分

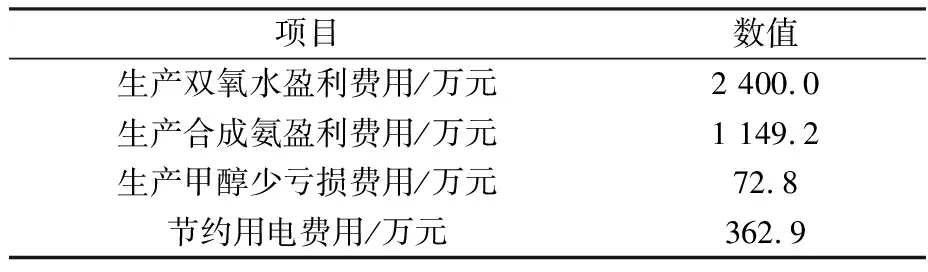

3 经济效益核算

2021年中能化工通过技改利用甲醇循环气为原料气变压吸附后生产双氧水,项目实施后消耗甲醇合成循环气5 000 m3/h,可以生产双氧水25 t/h,少产甲醇3.25 t/h,多产合成氨3.25 t/h;同时,甲醇合成系统轻负荷生产,系统阻力变小,2台合成压缩机的电流从60 A降低至26 A,1台合成循环机电流从90 A降低至50 A。该HT-L工艺产甲醇成本为3 400元/t,售价为3 372元/t;产合成氨成本为3 458元/t,售价为3 900元/t;产双氧水成本为680元/t,售价为800元/t;工业用电费用为0.7元/(kW·h),每年有效生产时间按8 000 h计算,则改造后经济效益见表6。

表6 改造后经济效益

综上所述,技改后1年共产生经济效益3 984.9万元,经济效益良好。

4 结语

通过甲醇合成工艺实现弛放气的综合回收利用,为甲醇生产企业的发展开辟了一条新途径,尤其在原有设备基础上稍加改造,不仅可以提高现有设备的利用率,还能延长产业链条,也为企业面对多变的市场提供了多种应对方案。综上所述,利用弛放气提氢,经济效益非常明显,因此非常适合在甲醇生产装置附近有氢气需求的地方推广普及。