氨压缩机出口换热器升级改造

刘 洋

(奎屯锦疆化工有限公司, 新疆奎屯 833200)

1 概况

奎屯锦疆化工有限公司设计年产40万t合成氨,生产工艺采用卡萨利专利技术,装置生产能力为1 350 t/d,氨冷冻装置选用卡萨利配套技术,为合成装置提供系统所需要的冷量。在合成氨生产过程中,由于氨合成塔只能将一部分氢氮气合成为氨,为了使出氨合成塔气体中的氨与未反应的氢氮气分离,一般都采用降温冷凝的方法,而分离温度越低分离效果越好。氨压缩机是氨冷冻装置的核心设备,氨压缩机转速越高、出口压力越低,各段对应的氨冷器温度越低,对合成装置提供的冷量越多,分离效果越高。氨压缩机出口压力由三段出口换热器(E1822)决定,换热器的换热效果越好,出口压力越低[1]。

2 氨压缩机存在的问题

氨压缩机在运行中出现以下问题:

(1) 夏季循环水温度高,水冷却器换热效果差,增加了氨冷器的负荷,导致氨压缩机二段、三段气氨量增加。

(2) 氨压缩机三段出口换热器(E1822)换热效果差,无法有效地对氨压缩机出口气氨进行冷却,造成氨压缩机出口压力高。为了保证机组安全稳定运行,只能降低合成系统负荷,造成氨产量减少。

(3) 由于气化装置已经实施的煤浆提浓项目增加了合成气量,合成装置也需要相应的增加系统负荷才能将前工序的合成气全部接收。根据气化装置增加的合成气量,若合成装置能全部接收前工序的合成气,预计合成氨产量将达到61 t/h(目前产量为56 t/h),但是目前受氨压缩机负荷影响,无法接收多余的合成气。

3 解决方案

3.1 溴化锂制冷

针对氨压缩机存在的问题,提出方案一——溴化锂制冷方案。由溴化锂制冷工艺[2]流程可知,该方案需要循环水换热,需用量大,公司目前循环水系统已满负荷运行,无法提供增量的循环水量;另外,该方案需要低压蒸汽和蒸汽冷凝液回收,总体工艺运行比较复杂。根据氨压缩机三段出口换热器(E1822)的设计循环水质量流量(1 670 t/h)及气氨量的要求,计算溴化锂制冷压缩机[3]的选型参数见表1。

表1 溴化锂制冷压缩机选型参数

3.2 新增独立循环水池

方案二为新增独立循环水系统,即在氨压缩机三段出口换热器(E1822)旁新建凉水塔系统独立用于氨压缩机三段出口换热器(E1822),独立循环水系统需要新建循环水池,容积为2 000 m3,同时配备1台凉水塔、2台循环水泵,以及相应管线、电缆等,投资费用约350万元。该方案可以解决循环水在夏季温度高的情况,但该方案存在以下问题:(1) 占地面积大,需要占用主装置区的安全通道,建成后与主装置区安全距离不满足标准要求,违反国家相关规范;(2) 冬季运行时水雾造成周边结冰等不便情况,易造成人员滑跌等伤害事故。

3.3 蒸发冷凝器

方案三为采用蒸发冷凝器。蒸发冷凝器工艺简单[4],使用广泛,夏季温度较高地区的化工厂目前大多数已经用蒸发冷凝器替代氨压缩机三段出口换热器(E1822)管壳式换热器的换热方式。如新疆中能万源化工有限公司采用蒸发冷凝器完全替代氨压缩机三段出口换热器(E1822),并已在2016年10月投运,目前运行情况较好。根据夏季运行情况,将氨压缩机三段出口气氨抽出约30 000 m3/h 蒸发冷凝,可满足目前氨压缩机三段出口换热器(E1822)夏季循环水温度高所需合成氨压缩系统的冷量。氨压缩机出口30 000 m3/h 气氨冷凝,冷凝温度为 40 ℃,排热量为7 000 kW。蒸发冷凝器设备投资费用约85万元(镀锌无缝钢管)或135万元(304不锈钢),基础及安装费约80万元,电气、仪表相关费用70万元,管件、阀门、法兰及管道等相关费用115万,总投资约400万。蒸发冷凝器运行每小时需5~8 t脱盐水。

根据以上3种方案的对比情况及公司循环水系统的情况,选择在氨压缩机三段出口换热器(E1822)旁增设30 000 m3/h 气氨蒸发冷凝器。

采用蒸发冷升级改造的工艺流程见图1。此技改在2019年5月完成并投用。投用后在夏季高温天气,循环水温度为33 ℃时,氨产量可达60 t/h左右,达到预期目标。

图1 采用蒸发冷升级改造的工艺流程示意图

4 综合效益分析

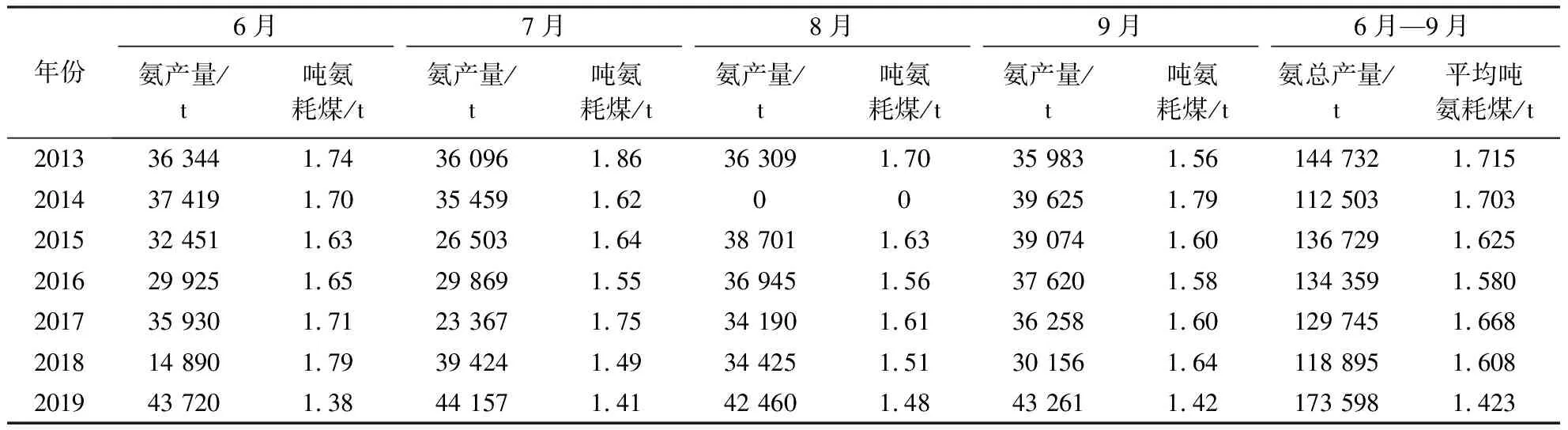

氨压缩机出口换热器升级改造后,氨压缩机出口压力在1.75 MPa以内,氨产量显著增加,吨氨耗煤降低。2013年—2019年6月—9月合成氨产量及氨耗煤数据见表2(2014年8月系统检修,2018年6月中压蒸汽发生器(E1802)检修,系统停车)。由表2可以看出:吨氨耗煤大幅度下降;增加蒸发冷凝器后氨产量明显提升。

表2 合成氨产量及吨氨耗煤数据

氨压缩机出口换热器升级改造后,2019年6月—9月氨总产量达到历年高峰,平均每天的氨产量达到1 423 t;往年6月—9月氨产量比起其他月份较少,平均每天氨产量为1 200 t左右(设计氨产量为1 350 t/d)。随着氨产量增加,就吨氨耗煤这一项显著下降至少0.16 t左右。公司其他吨氨耗煤,同比都处于下降态势。

根据2019年6月运行情况预计夏季将比2018年增加氨产量10 000 t,液氨含税销售单价为2 000元/t,增加销售收入(含税)2 000万元,不含税收入1 770万元。

2018年1月—6月吨氨耗煤为1.669 9 t,2019年1月—6月吨氨耗煤为1.505 3 t,吨氨耗煤同比降低0.164 6 t。化工煤不含税价为390元/t,则改造后每年可节约成本64.194万元。综合效益合计增加1 834万元。

5 结语

综上所述,通过升级氨压缩机出口换热器,降低了氨压缩机出口温度、出口压力,同时降低了氨压缩机二、三段的入口压力,降低了相应氨冷器的蒸发温度,为合成工艺气的冷凝提供了足够的冷量。该改造提高了氨产量和生产效率,推动了企业经济效益的增长,同时也降低了消耗,在“碳达峰”的道路上又迈进了一大步。