镀银铜材料在大电流条件下的载流微动磨损特性

雷贯标,杨文贤,陈学军,李鹏飞,彭金方

(1.中车唐山机车车辆股份有限公司,唐山 063000;2.西南交通大学材料科学与工程学院,成都 610031;3.中国铁路西安局集团公司,西安 710054;4.西南交通大学轨道交通运载系统全国重点实验室,成都 610031)

0 引 言

轨道交通是国家的重要基础设施,在促进经济社会发展中扮演着重要角色[1]。随着我国高铁的快速发展,确保列车的行车安全及乘客的生命财产安全已成为我国高铁发展的首要任务[2]。某型动车组是现阶段我国高速客运动车组的主营列车,其牵引电机电连接器固定在车架上,通常彼此间紧密连接,由于受到长期振动[3-4],连接器端子相互接触区域的微小位移可能导致插针和插孔的微动磨损。随着列车运营里程的增加及大功率的高速行驶,电气类零部件的损耗已然成为运营过程中较大的潜在安全隐患[5]。目前,国内外关于电接触材料微动磨损的研究主要集中于毫安级电流下的影响[6]。然而,牵引电机电连接器在数安培电流下服役,其电流相对较大,金属表面膜层更容易被击穿,其磨损过程与小电流下存在一定差异,且服役条件符合微动磨损条件。因此,对大电流下的电接触材料进行载流微动磨损性能研究具有重要的实际意义。

多年来,学者们针对在航空航天、海洋工程、军事、汽车等领域用电连接器的微动磨损失效问题进行了广泛研究。目前公认的电连接器微动磨损包括以下阶段:在微动初期,插针与插孔相互黏着的接触斑点发生黏着磨损,并被小振幅振动剪断成磨屑;随着服役时间的延长,磨屑增多并被氧化,磨损机制变成磨粒磨损,若干接触斑点合并形成小平台;随后磨屑继续增多且被氧化,同时磨粒逐渐碎化,细小的氧化物颗粒在接触表面间形成第三体,当接触区域内氧化磨粒的产生和溢出达到动态平衡时,插针、插孔与磨屑的接触完全替代了插针与插孔的接触;最后由于磨屑的存在,接触区域中心压力增大,磨粒磨损加剧,凹坑加深。电连接器磨损的加剧,导致其接触性能恶化甚至失效[7]。如今早期投入使用的动车组由于服役时间长,连接器端子磨损引起的接触失效问题日渐突出,但目前未见针对动车组用电连接器材料的载流微动磨损机理的研究报道。基于此,作者以动车组牵引机电连接器常用镀银铜材料[8-12]为研究对象,通过室温载流切向微动磨损试验研究其在大电流条件下的载流微动磨损特性,以期为动车组用电连接器的设计、使用及运营维护提供理论指导。

1 试样制备与试验方法

基体材料为T2紫铜管,市售,其外径为12 mm、壁厚为2 mm。在铜管上加工出长度为20 mm的圆管试样,采用电镀工艺对圆管试样进行镀银处理,阳极选用纯度为99.99%的银板,阴极为待镀圆管试样,预镀时间约30 s,电流密度约为0.5 A·dm2,电解液为氰化物镀银液。试验所用镀银铜试样均为同一批次,且镀银层厚度约为10 μm。

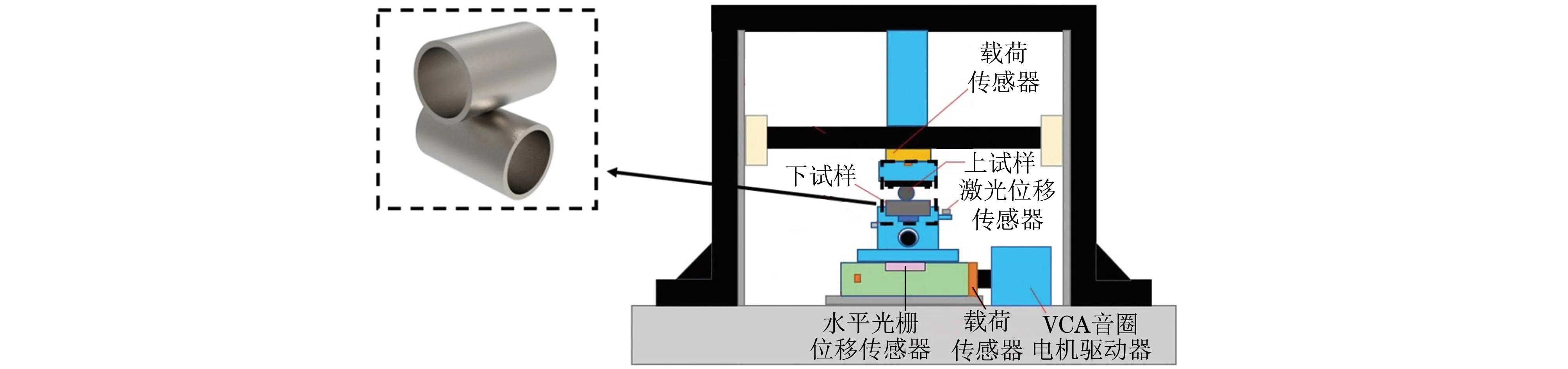

采用自主研制的切向微动磨损试验机进行室温载流切向微动磨损试验,该设备结构如图1所示。对该设备夹具及周围结构进行绝缘优化设计,加装恒流稳压电源以及接触电阻测量设备,其中接触电阻采用经典的四线法接线方式测定[13]。试验摩擦副均采用同参数圆柱/圆柱的正交点接触模式,位移幅值D分别为30,50,70,100 μm, 法向载荷Fn分别为5,10,15 N,切向微动频率为5 Hz,直流电流为5 A。在试验过程中,驱动单元提供循环切向位移,因此定义驱动单元完成一个正弦波形为一次试验循环。由于微动磨损特征在磨损初期就能得到,因此循环次数N定为10 000周次[14]。采用Jeol-6610LV型扫描电子显微镜(SEM)观察试样表面磨损形貌,并利用JXA-8230型电子探针(EPMA)进行元素含量分析。采用Bruker Contour-GT型白光干涉仪对试样磨斑进行三维形貌分析,计算其磨损体积和磨损率,其中磨损率的计算公式为

图1 切向微动磨损试验设备结构示意Fig.1 Structure diagram of tangential fretting wear tester

(1)

式中:Vc为磨损率;V为磨损体积。

2 试验结果与讨论

2.1 不同位移幅值下的微动磨损行为

由图2可知:当载荷恒定为5 N时,在磨损初期(循环次数约小于500周次),试样的摩擦因数均保持较高水平,这是由于试样接触区域出现表面材料碎裂,在大电流下该区域可能发生微焊[13];随着循环次数的继续增加,摩擦因数整体先减小后增大,最终趋于稳定,不同位移幅值下稳定阶段的摩擦因数相差不大。镀银铜试样的接触电阻随循环次数增加呈先增大后减小再趋于动态稳定的变化趋势,与摩擦因数呈负相关。在不同位移幅值下循环次数约小于500周次时的接触电阻均在较低水平波动,这是因为在接触初期,即使镀银铜试样接触表面由于切向载荷出现材料破碎,但其接触面积仍较大,且仍为镀银层之间的接触。随着位移幅值的增大,接触电阻的波动程度变大。随着循环次数的增加,磨屑小颗粒增多,有效接触面积减小,接触电阻增大,且较多的细小磨屑颗粒形成的磨屑层对接触区域的磨损有缓和作用, 因此摩擦因数减小[14-17]。随着循环次数的继续增加,磨屑排出,表面形成相对光滑的犁沟,有效接触面积增大,接触电阻降低;随着试验过程的进行,磨屑不断产生、排出,从而造成接触电阻的大幅波动。

图2 镀银铜试样在不同位移幅值下的摩擦因数及接触电阻曲线(Fn=5 N)Fig.2 Curves of friction coefficient (a) and contact resistance (b) of silver-plated copper samples at different displacement amplitudes (Fn=5 N)

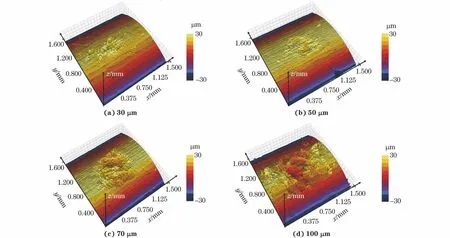

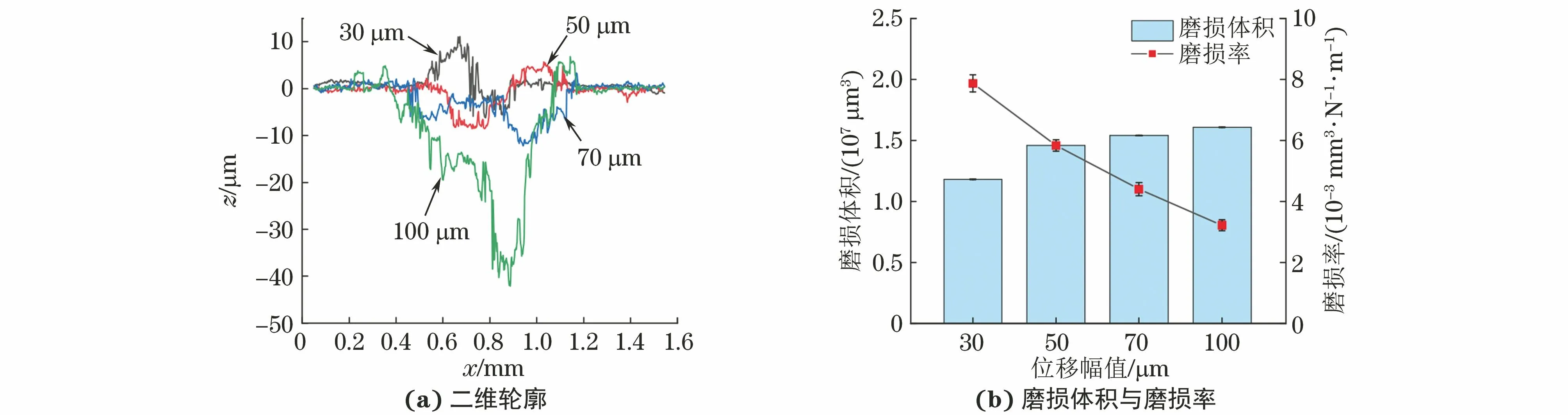

由图3和图4可知:随着位移幅值的增加,镀银铜试样表面的磨斑面积增大,磨损深度加大,磨损体积增大,磨损程度加剧。当位移幅值为30 μm时,磨损表面出现较多磨屑,其磨损较轻微,磨斑较小,最大磨损深度约为5 μm,磨损体积为1.18×107μm3;当位移幅值达到100 μm时,接触区表面出现明显的材料磨损破坏形成的凹坑,磨屑主要分布于凹坑边缘,其最大磨损深度达到42 μm,约为位移幅值50 μm时的8倍,磨损体积达到最大,为1.61×107μm3。当载荷恒定时,随着位移幅值的增加,磨损率下降。

图3 不同位移幅值下镀银铜试样磨损表面的三维形貌(Fn=5 N)Fig.3 Three-dimensional morphology of wear surface of silver-plated copper samples at different displacement amplitudes (Fn=5 N)

图4 不同位移幅值下镀银铜试样的磨损表面二维轮廓、磨损体积和磨损率(Fn=5 N)Fig.4 Two-dimensional contour of wear surface (a) and wear volume and wear rate (b) of silver-plated copper samples at different displacement amplitudes (Fn=5 N)

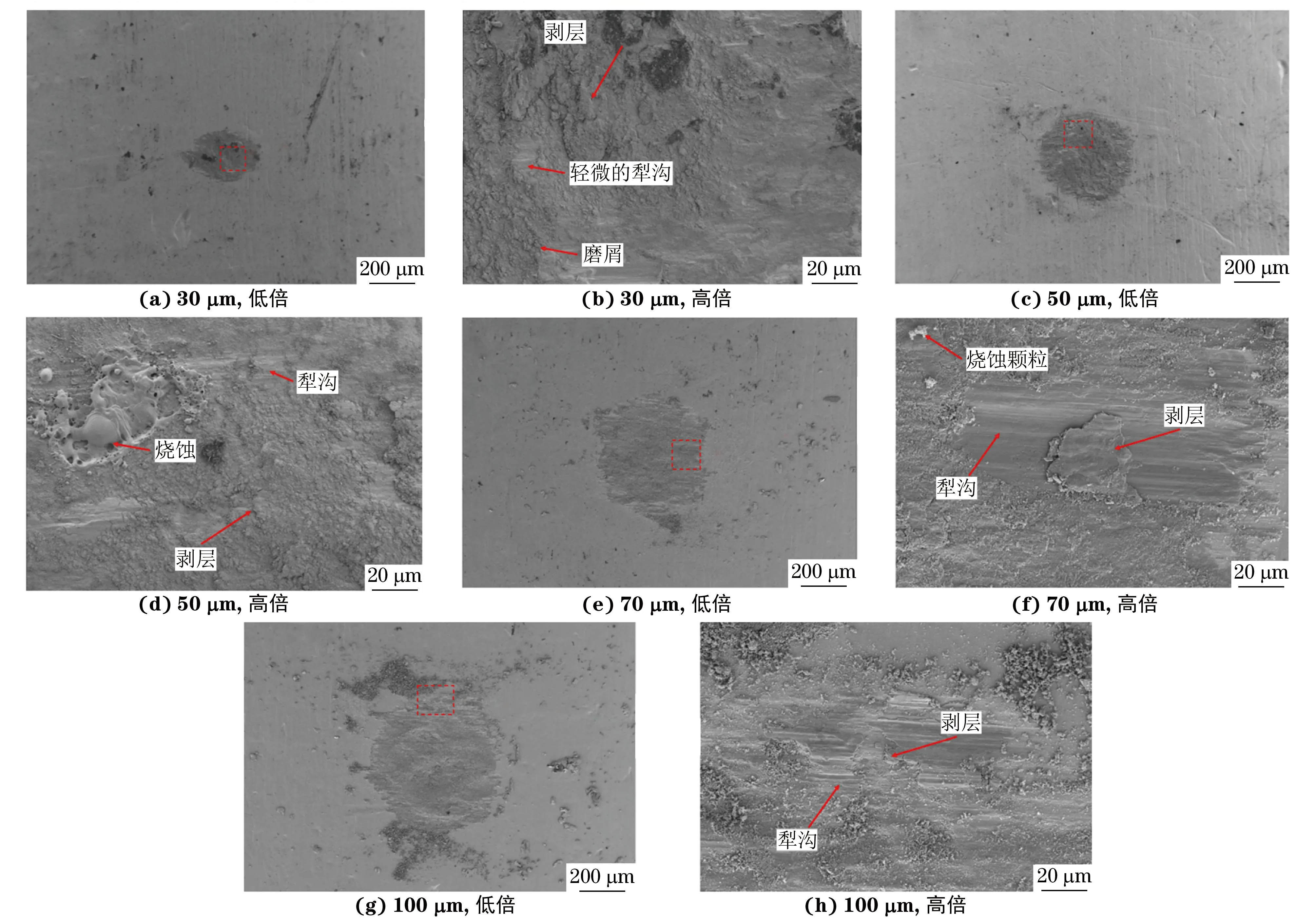

由图5可知:与位移幅值为30 μm时相比,当位移幅值为50 μm时,表面磨屑较少,犁沟数量较多, 剥层现象更明显, 并在边缘处出现电弧烧蚀痕迹;当位移幅值为70 μm时,其表面磨屑堆积程度较轻,分层及犁沟的分布面积较位移幅值为50 μm时更大,且表面出现电弧烧蚀颗粒,这可能是在微动磨损过程中电接触表面磨屑堆积并发生氧化,导致电接触表面形成电隔离,进而引起接触电阻增大,局部温度升高而产生的烧蚀;当位移幅值为100 μm时,接触表面的磨斑相较于其他位移幅值下的更圆,磨斑两侧出现磨屑堆积,高倍下观察到其磨损区域出现大量的犁沟、磨屑及部分分层现象。对于金属间的电接触,切向微动磨损产生的磨屑是造成高接触电阻的主要原因之一[18]。

图5 不同位移幅值下镀银铜试样磨损表面的SEM形貌(Fn=5 N)Fig.5 SEM morphology of wear surface of silver-plated copper samples at different displacement amplitudes (Fn=5 N): (a,c,e,g) at low maginification and (b,d,f,h) at high maginification

2.2 不同载荷下的微动磨损行为

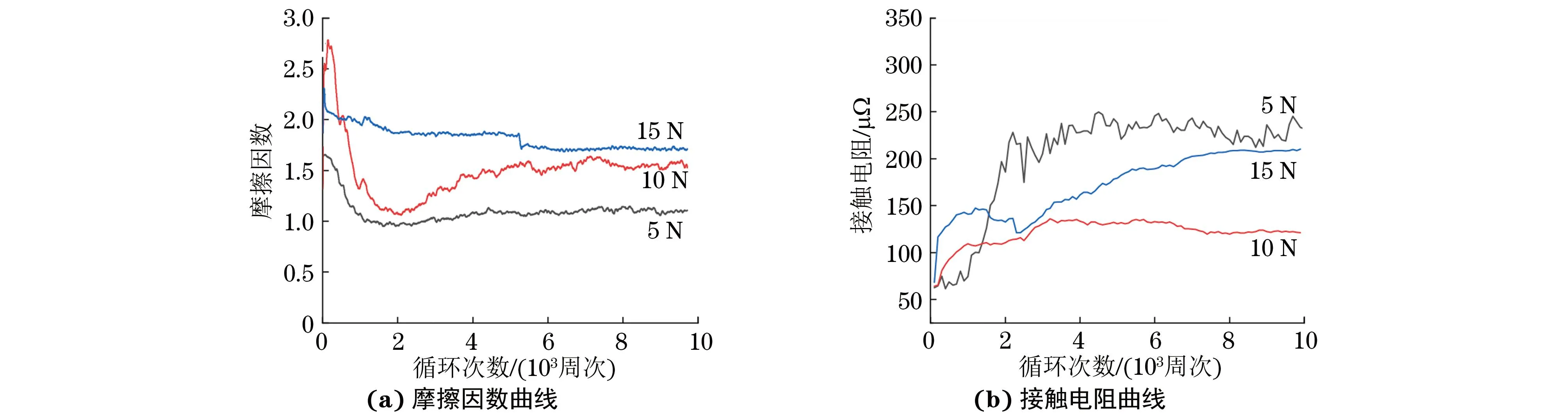

由图6可知:当载荷为5 N时,试样的摩擦因数先下降后小幅上升最终处于动态稳定状态;当载荷为10 N时,摩擦因数在循环次数约小于200周次范围内急剧上升,后下降再上升,最终处于动态波动状态;载荷为15 N时,摩擦因数呈缓慢下降趋势。随着载荷的增加,接触应力增大,稳定阶段的摩擦因数增大。当载荷为5 N时,在磨损初期接触电阻呈先小幅增加后减小再增大的趋势。在10,15 N载荷下的磨损初期(循环次数小于1 000周次),接触电阻并未降低,表明此时镀银铜试样表面的接触应力并非最佳,并且由于载荷较大,对材料的破坏作用较强,试样的黏着磨损较严重;随着循环次数的增加(大于1 000 周次),接触电阻增大,增至2 000周次后基本保持稳定,载荷5,10 N下的最大接触电阻分别为250,125 μΩ。增加载荷会导致镀银铜试样在微动磨损初期就发生表面破损,但随着循环次数增加,由于接触应力较大,其有效接触面积一直保持在较高的水平,因此接触电阻整体偏小。当载荷为15 N时,镀银铜试样表面的接触电阻在2 000周次循环之后一直呈上升的趋势,最高值为220 μΩ,这是由于此时接触应力相对过大,镀银铜试样表面持续受到破环,接触应力对有效接触面积的影响有限,导致接触电阻不断上升。由图7可以看出,随着载荷的增加,镀银铜试样表面的磨损面积呈先增大后减小的趋势,载荷为10 N时的磨斑面积最大,载荷为15 N时的磨斑面积最小。

图6 不同载荷下镀银铜试样的摩擦因数及接触电阻曲线(D=50 μm)Fig.6 Curves of friction coefficient (a) and contact resistance (b) of silver-plated copper samples under different loads (D=50 μm)

图7 不同载荷下镀银铜试样磨损表面的三维形貌(D=50 μm)Fig.7 Three-dimensional morphology of wear surface of silver-plated copper samples under different loads (D=50 μm)

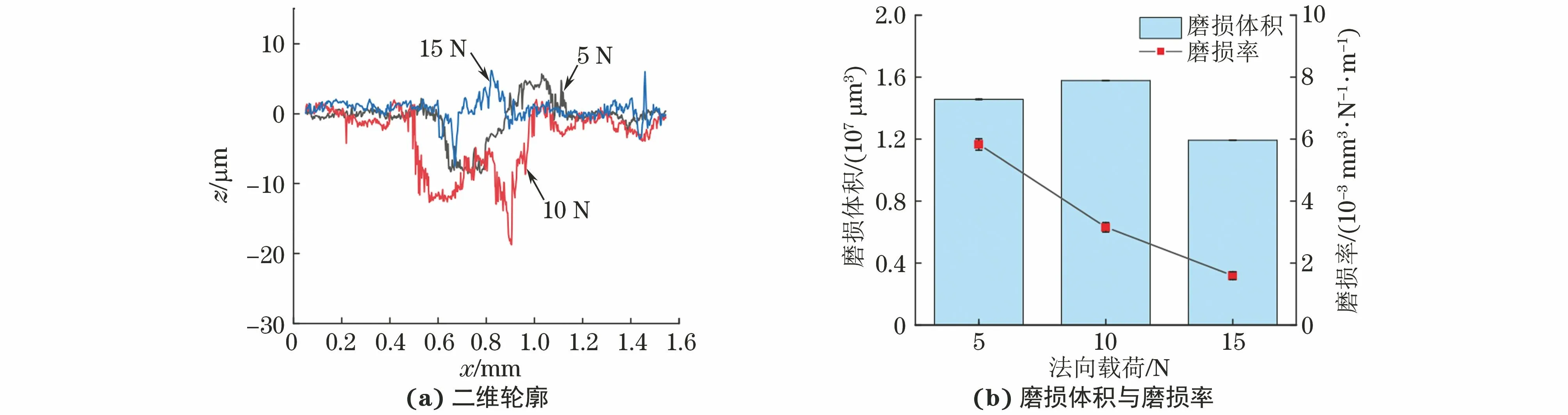

由图8和图9可知:当载荷为5 N时,试样表面出现较深的磨坑;当载荷为10 N时,表面主要出现犁沟及分层现象,磨屑堆积较多,部分磨屑散乱分布在磨斑中较低洼的区域,清洗后发现磨损深度更大,最深达到20 μm;当载荷为15 N时,磨斑面积相对较小,磨损深度较浅,磨损宽度较小,磨损区域相对较平整,但表面仍出现较多的分层、犁沟、剥落和磨屑堆积现象。随着法向载荷的不断增加,磨损体积呈现先上升后下降的趋势。磨损率随载荷增大呈明显下降趋势,推测是由于在载荷10 N下磨损区域仍处于滑移区,而当载荷增大到15 N时,发生了滑移区向部分滑移区的转变,磨损面积更小[3]。

图8 不同载荷下镀银铜试样的磨损表面二维轮廓、磨损体积和磨损率(D=50 μm)Fig.8 Two-dimensional contour of wear surface (a) and wear volume and wear rate (b) of silver-plated copper samples under different loads (D=50 μm)

图9 不同载荷下镀银铜试样磨损表面的SEM形貌(D=50 μm)Fig.9 SEM morphology of wear surface of silver-plated copper samples under different loads (D=50 μm): (a, c) at low magnification and (b, d) at high magnification

2.3 磨损表面损伤演变

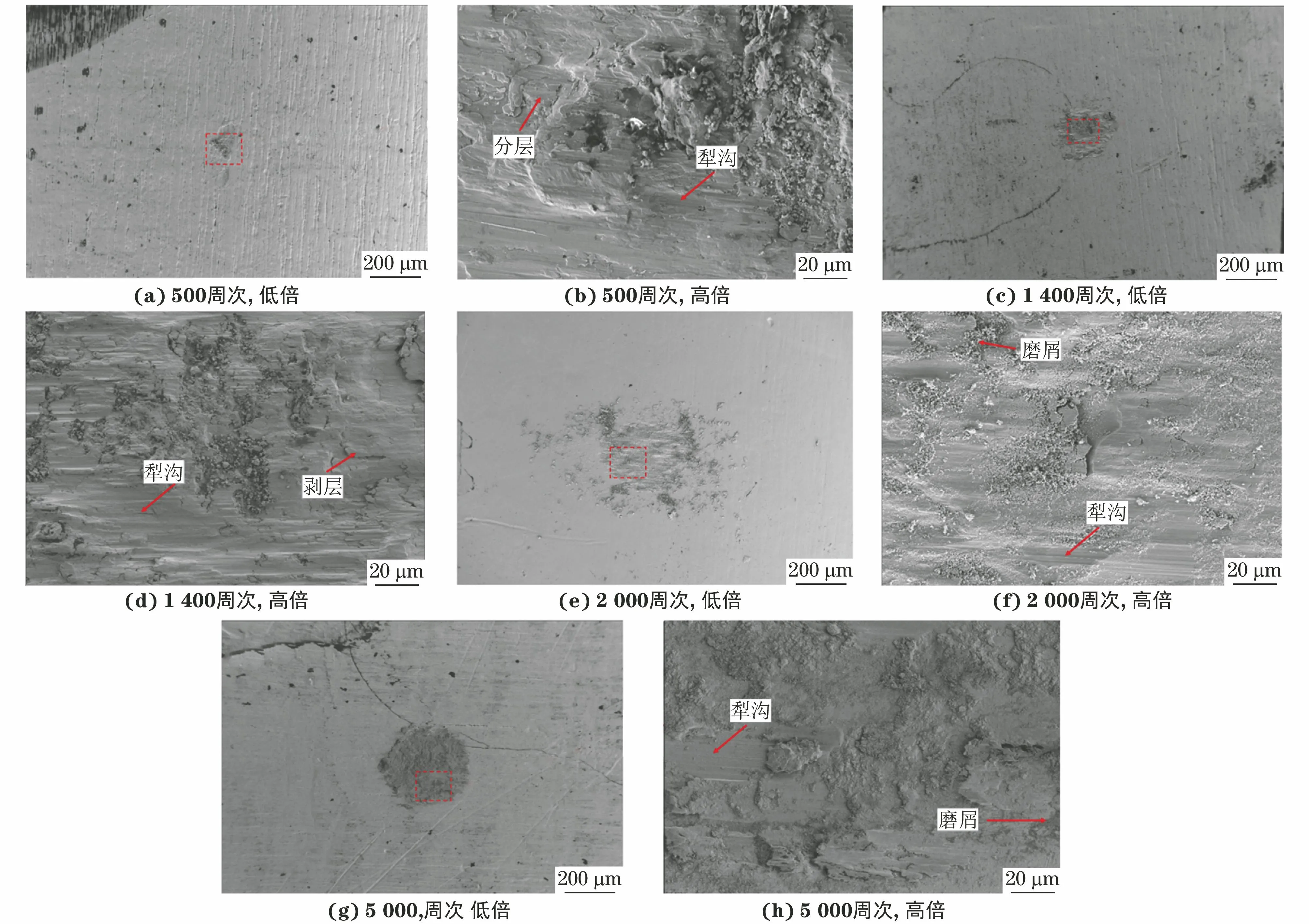

位移幅值为50 μm、法向载荷为5 N条件下接触电阻与摩擦因数的关系最为明显,因此探究该条件下不同循环次数的损伤演变。由图10可知,在500周次循环下,镀银铜试样的磨损中心附着大量较大的颗粒状磨屑,磨屑下方存在较多犁沟和少量分层的现象,其中颗粒状磨屑是形成犁沟的主要因素。同时,受法向载荷作用,铜镀锌试样接触面在磨损初期相互嵌入基体表面,该过程的磨损机制主要为黏着磨损。当循环次数为1 400周次时,磨损区域两侧分布较多的磨屑,并出现大面积的犁沟,还随机聚集分布着较大颗粒状磨屑,相较于500次循环,磨屑呈分散状分布且聚集面积较小。这可能是由于在磨损过程中,颗粒状磨屑不断被排出形成较深的犁沟,并在相对较低洼的区域再次聚集。随着微动磨损的不断进行,大颗粒磨屑逐渐细化。当循环次数为2 000周次时,磨损区域周围排出了较多磨屑,且磨损面积更大,犁沟相对较少,而细颗粒状磨屑更多。此时的犁沟仍主要是由大颗粒磨屑排出形成的,随着磨屑颗粒的细化和部分大颗粒磨屑在较低洼区域的聚集,摩擦因数达到相对较低值,这是因为表面较细的颗粒状磨屑对磨损过程产生了润滑作用。当循环次数为5 000周次时,镀银铜试样表面磨损面积进一步增大, 再次出现犁沟现象。这可能是由于随着磨损的进行,相对较高的磨损表面被磨掉,而处于低洼区域的大颗粒状磨屑以及新产生的较大颗粒状磨屑被排出,因此再次形成犁沟现象。但与磨损初期形成的大量犁沟不同,由于此阶段较大颗粒状磨屑在剪切作用下不断细化,因此形成的犁沟数量相对有限。随着磨损的不断进行,原先在较深凹坑的颗粒状磨屑与新产生的磨屑不断加入到磨损过程,同时细化的磨屑对磨损起到缓冲作用,使得后续的磨损过程处于一个相对稳定的过程,摩擦因数在一个恒定的数值附近小幅波动。可知,镀银铜试样在摩擦中后期的磨损机理主要为磨粒磨损及剥层[19]。由图11可知,随着循环次数的增加,磨损区域都能检测到一定含量的氧,表明氧化磨损伴随着整个循环过程,且随着循环次数的增加,含氧量较高的区域逐渐增大,氧化磨损的程度逐渐加重。

图10 不同循环次数下镀银铜试样磨损表面的SEM形貌(D=50 μm,F=5 N)Fig.10 SEM morphology of wear surface of silver-plated copper samples under different cycles (D=50 μm,F=5 N): (a,c,e,g) at low maginification and (b,d,f,h) at high maginification

图11 不同循环次数下镀银铜试样磨损表面的氧元素面扫描结果(D=50 μm,F=5 N)Fig.11 Oxygen element mapping results of wear surface of silver-plated copper samples under different cycles (D=50 μm,F=5 N)

3 结 论

(1) 当载荷恒定为5 N时,随着位移幅值的增加,镀银铜试样的磨斑面积、磨损深度、磨损体积增大,载流微动磨损程度加剧。随着循环次数的增加,不同位移幅值下的摩擦因数整体呈先减小后增大最后趋于稳定的趋势,而接触电阻呈相反趋势。不同位移幅值下的稳定摩擦因数相差不大。

(2) 当位移幅值恒定为50 μm时,随着法向载荷的增加,镀银铜试样的磨斑面积、磨损深度、磨损体积先增大再减小,当载荷为10 N时,载流微动磨损程度最大,此时有效接触面积较大,接触电阻较低;随着载荷的增加,稳定摩擦因数增大。

(3) 在试验条件下,镀银铜试样在载流微动磨损初期的磨损机制主要为黏着磨损和氧化磨损,在中后期主要为磨粒磨损、氧化磨损和剥层,且随着循环次数的增加,氧化磨损程度加剧。