间断直流磁场对Al-5Mg-3Zn-1Cu合金凝固组织和性能的影响

曾麟添,周 全,陈乐平,刘武平,刘厚清

(南昌航空大学航空制造工程学院,南昌 330063)

0 引 言

基于5xxx系的Al-Mg合金和7xxx系的Al-Zn-Mg-Cu合金研发的新型高强韧Al-Mg-Zn-Cu合金,既具备7xxx系铝合金高强度的特性,又具有良好的耐腐蚀性能和焊接性[1-3],但是随着服役条件的劣化,该合金已不能满足航空器件的性能需求。晶粒细化是常用的提高铸造铝合金强度和塑性的一种方法,包括热力学控制法、化学控制法[4]和物理场控制法。其中,物理场控制法是通过引入外来能量,如机械振动、外加电场或磁场及超声振动等,将在凝固过程中形成的大晶块破碎为细小晶粒,从而实现晶粒细化的方法,具有低污染、环保等优点[5],直流磁场是较常用的物理场。黄曼青等[6]研究发现,在0.28~0.56 T的直流磁场下,纯铝在(220)面形成了新的晶体取向,且晶粒得到了细化。刘晗珲等[7]研究发现,在0.5~1.25 T的直流磁场下,Mg-3Al-3Cu合金第二相的体积分数随着磁场强度的增大而减小,在1.25 T时降至16.6%,合金的拉伸性能则增强。赵宋旺[8]研究发现,施加1~10 T的直流磁场会抑制Cu-Fe合金中的铁相聚集和溶质迁移,进而细化合金中的铁枝晶。温晓莉等[9]研究发现,在0~1.004 T的直流磁场下,Pb-Sn合金的共晶层间距随着磁场强度的增加而减小,层状结构更规则且分布更均匀。ZHAO等[10]研究发现,在0~0.5 T的直流磁场下,随着磁场强度的增大,DD3-SX合金中一次枝晶间距和第二相的尺寸均减小,ϒ′相的平均尺寸由0.85 μm减小到0.25 μm,合金元素偏析系数减小。HOU等[11]研究发现,在0~4 T的直流磁场下,随着磁场强度的增加,GCr18Mo钢中的柱状晶逐渐向等轴晶转变,晶粒尺寸显著减小且分布更加均匀。尽管直流磁场在晶粒细化中取得了显著的效果,但由于存在磁场强度高、耗能大、成本高、操作不便等问题,其实际应用受到限制。因此,有必要探索更为有效且可行的方法来实现铸造铝合金的晶粒细化,以更好地提升其力学性能。

间断直流磁场作为一种不连续工作的直流磁场,既具有连续直流磁场所具备的减弱固/液界面前沿溶质原子扩散能力的特点[12],同时又具有脉冲磁场的各种效应[13-14],如电磁振荡效应和电磁搅拌效应等。因此,施加间断直流磁场能有效细化晶粒、改善组织,且该磁场能耗较低,能显著降低生产成本。目前,国内外未见有关间断直流磁场对Al-Mg-Zn-Cu合金组织和性能影响的报道。因此,作者通过改变间断直流磁场的电压和放电频率,研究了间断直流磁场对Al-5Mg-3Zn-1Cu合金凝固组织和力学性能的影响。

1 试样制备与试验方法

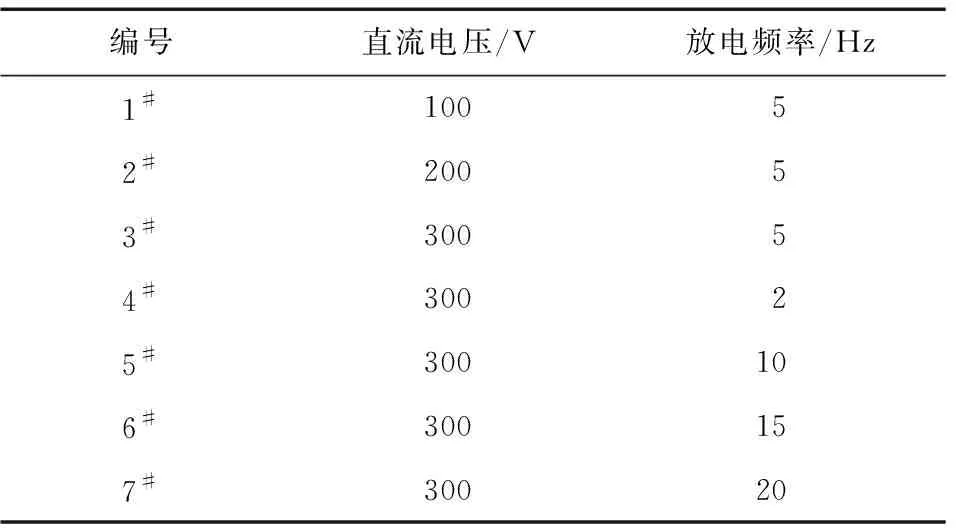

试验原料包括高纯铝、镁、锌、铜锭(纯度大于99.9%)。按照Al-5Mg-3Zn-1Cu的名义成分配料,采用坩埚电阻炉熔炼合金,先将铝锭完全熔化,然后加入镁、锌、铜锭,充分熔化后保温20 min,再进行精炼和再次保温,在熔炼和精炼过程中控制熔体温度为730 ℃。将熔体浇入预热至400 ℃的石墨铸型中,启动间断直流磁场装置,直至试样完全凝固,制得尺寸约为φ48 mm×80 mm的Al-5Mg-3Zn-1Cu合金试样。间断直流磁场装置由工作线圈、变压器、可控开关、整流电路组成,工作线圈环绕在铸型外圈。通过整流电路将交变电流转换为直流电流,经由变压器和可控开关调节电压、放电频率和占空比后通入金属线圈,形成纵向间断直流磁场。间断直流磁场的占空比固定为30%,改变直流电压和放电频率,具体试验参数见表1,将未施加磁场的工艺记作0#工艺。

表1 间断直流磁场的工艺参数Table 1 Process parameters of intermittent direct current magnetic field

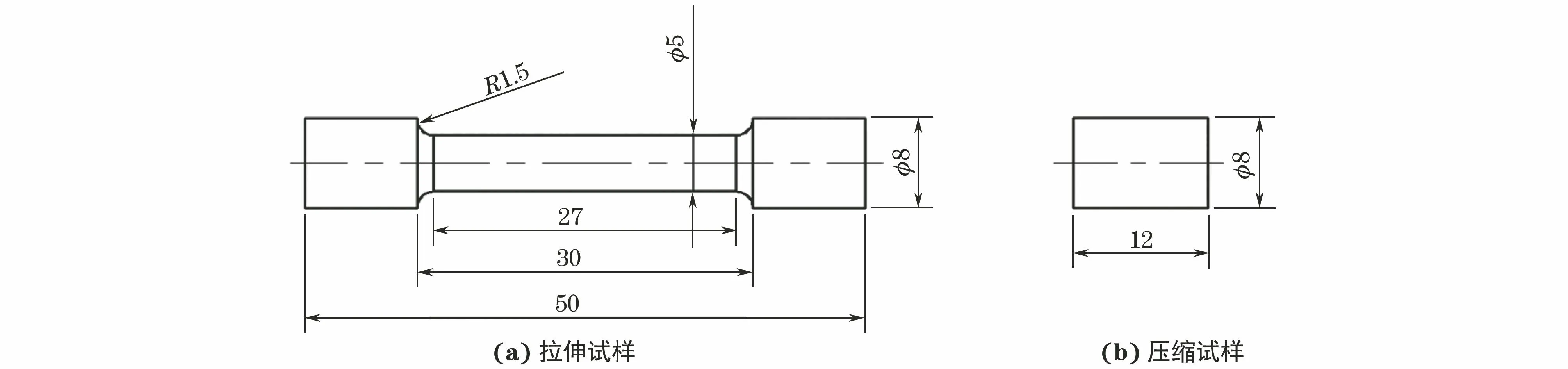

在距试样底部约10 cm处的1/2半径处截取金相试样,经打磨、抛光后,用凯勒试剂(体积分数2.5%硝酸+1.5%盐酸+1%氢氟酸+95%水)腐蚀5~10 s,在XJP-6A型光学显微镜(OM)和SU1510型钨灯丝扫描电子显微镜(SEM)下观察显微组织。使用X射线衍射仪(XRD)进行物相分析,采用铜靶,工作电压为40 kV,工作电流为40 mA,扫描范围为20°~80°,扫描速率为12 (°)·min-1。采用SEM附带的Axis Ultra DLD型能谱仪(EDS)进行微区成分分析。在20组放大倍数为100倍的金相照片中,采用截线法测量晶粒尺寸,用S-Viewer软件分析第二相平均体积分数及平均长度,取平均值。分别按照GB/T 6397—1986和GB/T 7314—2017,在合金试样上截取如图1所示的拉伸试样和压缩试样,采用WDW-200D型万能试验机进行室温拉伸和压缩试验,其中拉伸和压缩速度均为1 mm·min-1。采用SEM观察拉伸断口形貌。

图1 拉伸与压缩试样的形状和尺寸Fig.1 Shape and size of tensile (a) and compressive (b) specimens

2 试验结果与讨论

2.1 显微组织

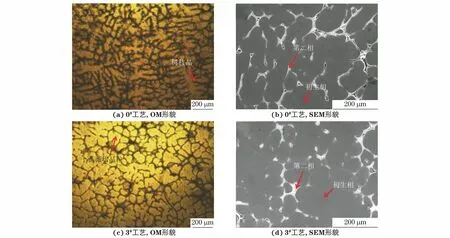

观察发现,3#工艺处理后合金的组织细化效果最好,因此以此工艺处理的合金为例,对其组织和物相组成进行分析,并与未施加磁场(0#工艺)的合金进行对比。由图2可知:0#和3#工艺下,合金的显微组织均由初生α-Al相和第二相组成;0#工艺下的合金初生相主要为粗大的枝晶结构,第二相为粗大而连续的网格状结构;施加磁场(3#工艺)后,显微组织中初生相为细小的蔷薇状晶粒,晶间第二相变得更细小均匀且断续分布。经磁场处理(3#工艺)后,晶粒尺寸显著下降,由未施加磁场时的2 000 μm减小至181.04 μm。这是由于直流磁场能够减弱固/液界面前沿溶质原子的扩散能力[12],使得从固相向液相中排出的溶质原子有所减少,导致固/液界面前沿所形成的成分过冷区减小,从而抑制了枝晶的长大;同时,间断直流磁场会在熔体中释放出磁场能,抵消部分晶粒形核所需的表面能而提高形核率,其产生的电磁振荡和电磁搅拌效应会使先形成的枝晶折断破碎为细小晶粒,与型壁上因电磁振荡而脱落的异质形核晶粒共同作为新的形核中心,从而细化晶粒[12]。间断直流磁场释放出的焦耳热可以将熔体温度再次提高到固相线温度以上,从而提高形核率,同时使枝晶尖端熔化,限制枝晶的生长,从而使枝晶转变为蔷薇状晶粒。0#和3#工艺下合金的第二相平均体积分数分别为12.1%,5.12%,平均长度分别为893,456 μm;施加磁场后,Al-5Mg-3Zn-1Cu合金的第二相平均体积分数及平均长度均有所减小。由于第二相主要在晶界附近形成,因此初生相的细化有利于改善第二相的形态和分布;另外,固相向液相排出的溶质原子数量减少,使晶间产生的第二相随之减少,导致合金第二相的平均体积分数降低[13]。

图2 不同工艺下Al-5Mg-3Zn-1Cu合金的OM和SEM形貌Fig.2 OM (a, c) and SEM (b, d) morphology of Al-5Mg-3Zn-1Cu alloy under different processes: (a-b) 0# process and (c-d) 3# process

由图3可知,0#和3#工艺下合金均由α-Al相、T-Mg32(AlZn)49和Al2CuMg相组成。这说明间断直流磁场未对合金物相组成产生显著影响。2种工艺下基体α-Al的(111)面衍射峰强度均最强,但是施加间断直流磁场后(111)面衍射峰强度明显减弱,(200)面衍射峰强度有所增强。由图4和图5可以看出,0#和3#工艺下合金的第二相均包含大量的铝元素、铜元素以及少量的镁元素和锌元素。结合XRD谱可知,第二相主要为由Al2CuMg相和少量的T-Mg32(AlZn)49相组成的混合相。

图3 不同工艺下Al-5Mg-3Zn-1Cu合金的XRD谱Fig.3 XRD patterns of Al-5Mg-3Zn-1Cu alloy under different processes

图4 0#工艺下Al-5Mg-3Zn-1Cu合金第二相的EDS元素面扫描区域和结果以及位置1的EDS谱Fig.4 EDS element surface scanning area (a) and results (b) and EDS spectrum of position 1 (c) of the second phase of Al-5Mg-3Zn-1Cu alloy under 0# process

图5 3#工艺下Al-5Mg-3Zn-1Cu合金第二相的EDS元素面扫描区域和结果以及位置2的EDS谱Fig.5 EDS element surface scanning area (a) and results (b) and EDS spectrum of position 2 (c) of the second phase of Al-5Mg-3Zn-1Cu alloy under 3# process

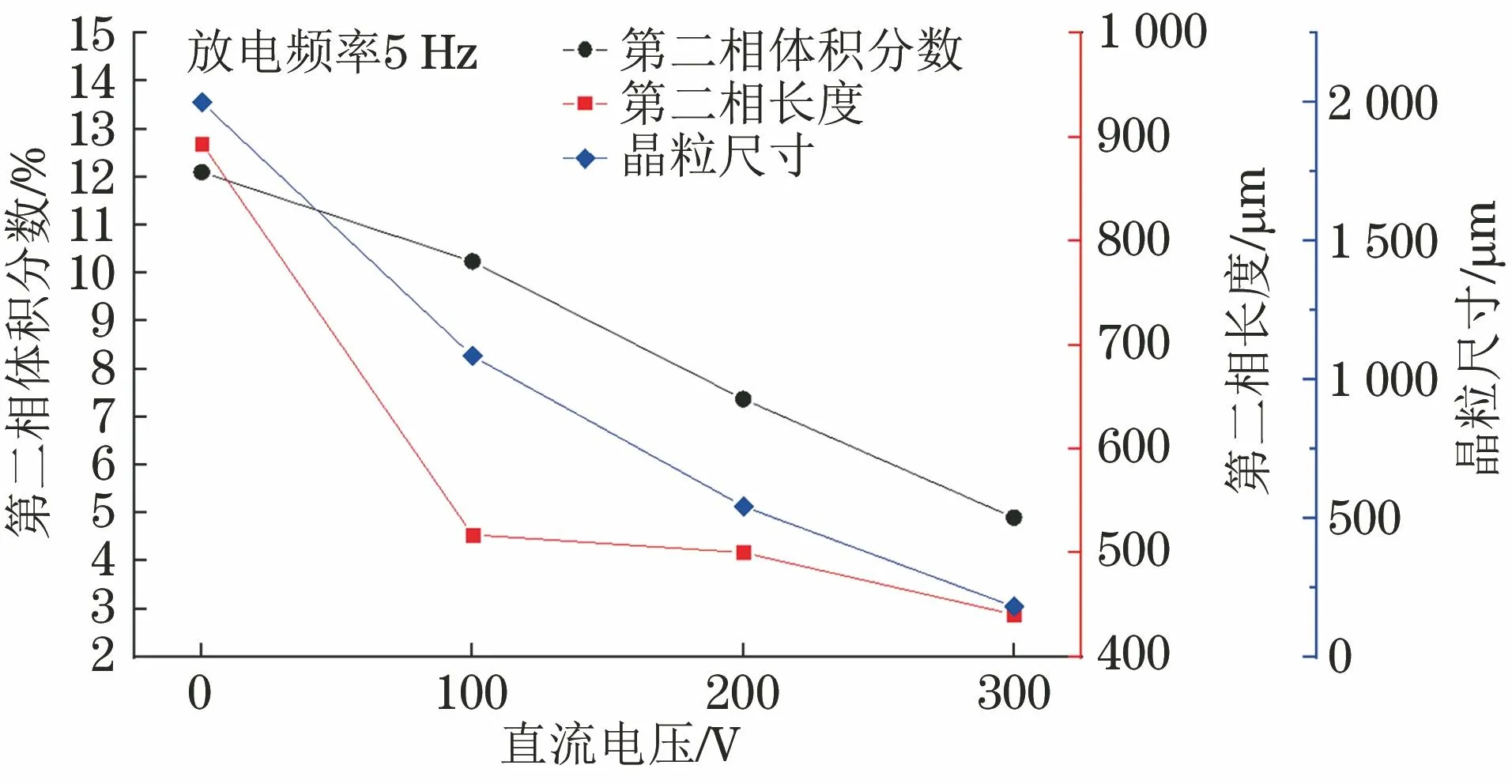

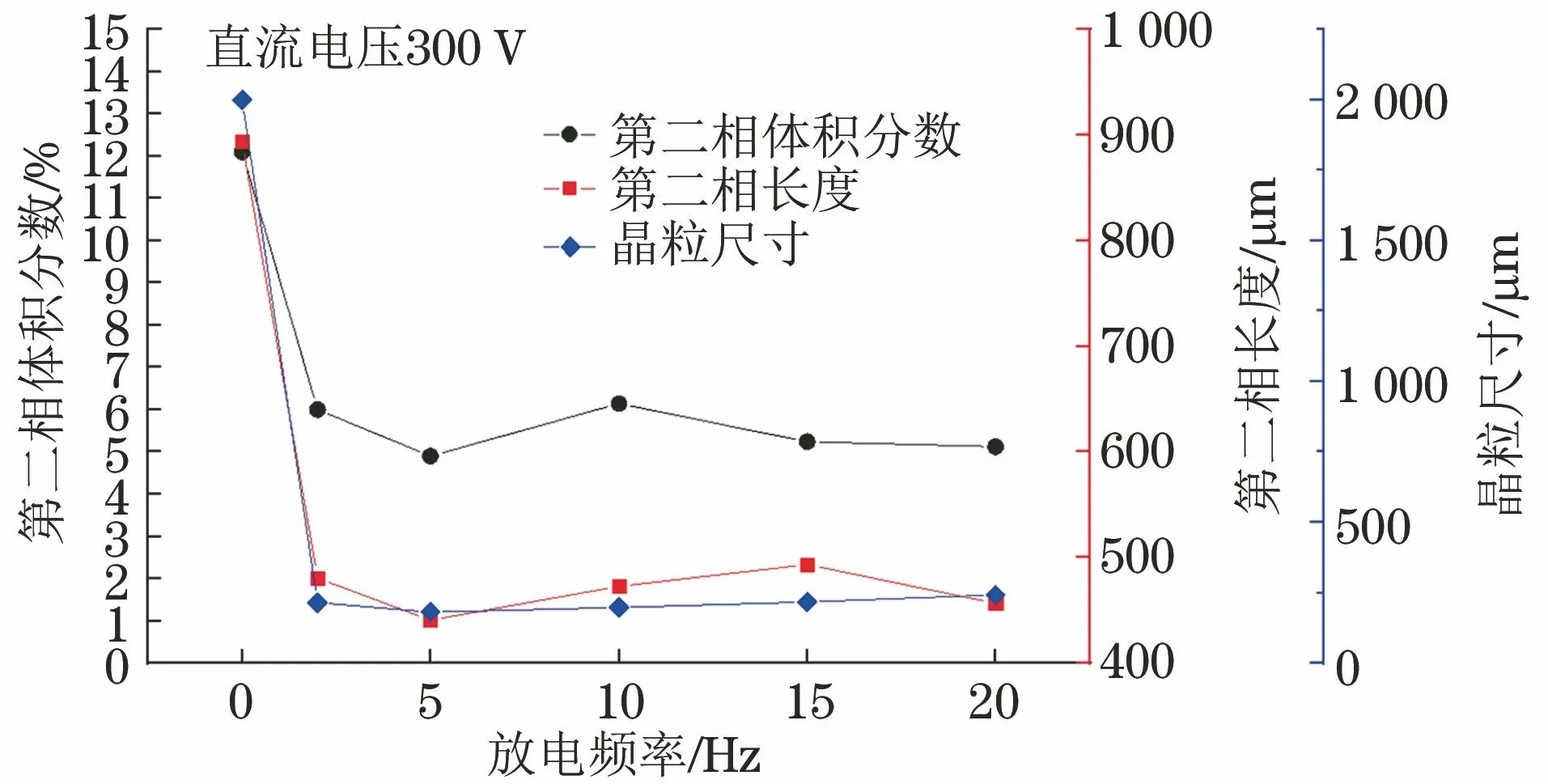

随着直流电压的增大,磁场强度增加,对合金熔体中溶质原子自由扩散的抑制能力增强,电磁振荡和电磁搅拌效应增强,焦耳热增加,因此合金晶粒细化,第二相长度及体积分数减小,如图6所示。由图7可见,在0~20 Hz放电频率范围,随着放电频率的增加,合金的晶粒尺寸、第二相体积分数及长度均呈先减小后略微升高的趋势。这是因为在电压相同条件下,磁场在合金熔体中释放的总能量不变,但放电频率的增加使得相同时间内合金熔体受到的磁场变换次数增加,当磁场放电频率与凝固系统固有的频率一致时,会发生熔体共振,使熔体受到的电磁力作用增强[15]。当放电频率在0~5 Hz 范围内,间断直流磁场的放电频率接近合金熔体的固有频率,合金熔体产生共振现象[16]。由于熔体受到的电磁搅拌、振动作用增强,因此晶粒细化,第二相尺寸、体积分数减小;当放电频率由5 Hz增大至20 Hz时,放电频率逐渐偏离合金熔体的固有频率,电磁力作用减弱,晶粒和第二相细化程度减小,但总体变化程度不大。

图6 施加间断直流磁场前后Al-5Mg-3Zn-1Cu合金的晶粒尺寸、第二相体积分数及长度与直流电压的关系曲线Fig.6 Curves of grain size and volume fraction and length of the second phase vs direct current voltage of Al-5Mg-3Zn-1Cu alloy before and after applying intermittent direct current magnetic field

图7 施加间断直流磁场前后Al-5Mg-3Zn-1Cu合金的晶粒尺寸、第二相体积分数及长度与放电频率的关系曲线Fig.7 Curves of grain size and volume fraction and length of the second phase vs discharge frequency of Al-5Mg-3Zn-1Cu alloy before and after applying intermittent direct current magnetic field

2.2 力学性能

0#和2#工艺下Al-5Mg-3Zn-1Cu合金的抗拉强度分别为64,115 MPa,断后伸长率分别为2.10%,3.85%。与0#工艺下相比,2#工艺下合金的抗拉强度和断后伸长率分别提高了79.71%和83.3%,可知间断直流磁场处理后,合金的拉伸性能提高。Al-5Mg-3Zn-1Cu合金的力学性能主要受其晶粒尺寸和第二相体积分数、尺寸和形态的综合影响。施加间断直流磁场后,合金的晶粒细化,第二相的体积分数和尺寸减小且呈断续分布,因此合金的拉伸性能提高。由图8可知:0#工艺下合金的拉伸断裂方式为沿晶断裂,拉伸断口由撕裂棱和小面积的准解理面组成,并存在明显的氧化现象;2#工艺下合金的断裂方式不变,但断口处的准解理面减少,撕裂棱增多。

图8 不同工艺下Al-5Mg-3Zn-1Cu合金的拉伸断口SEM形貌Fig.8 SEM morphology of tensile fracture of Al-5Mg-3Zn-1Cu alloy under different processes: (a) 0# process and (b) 2# process

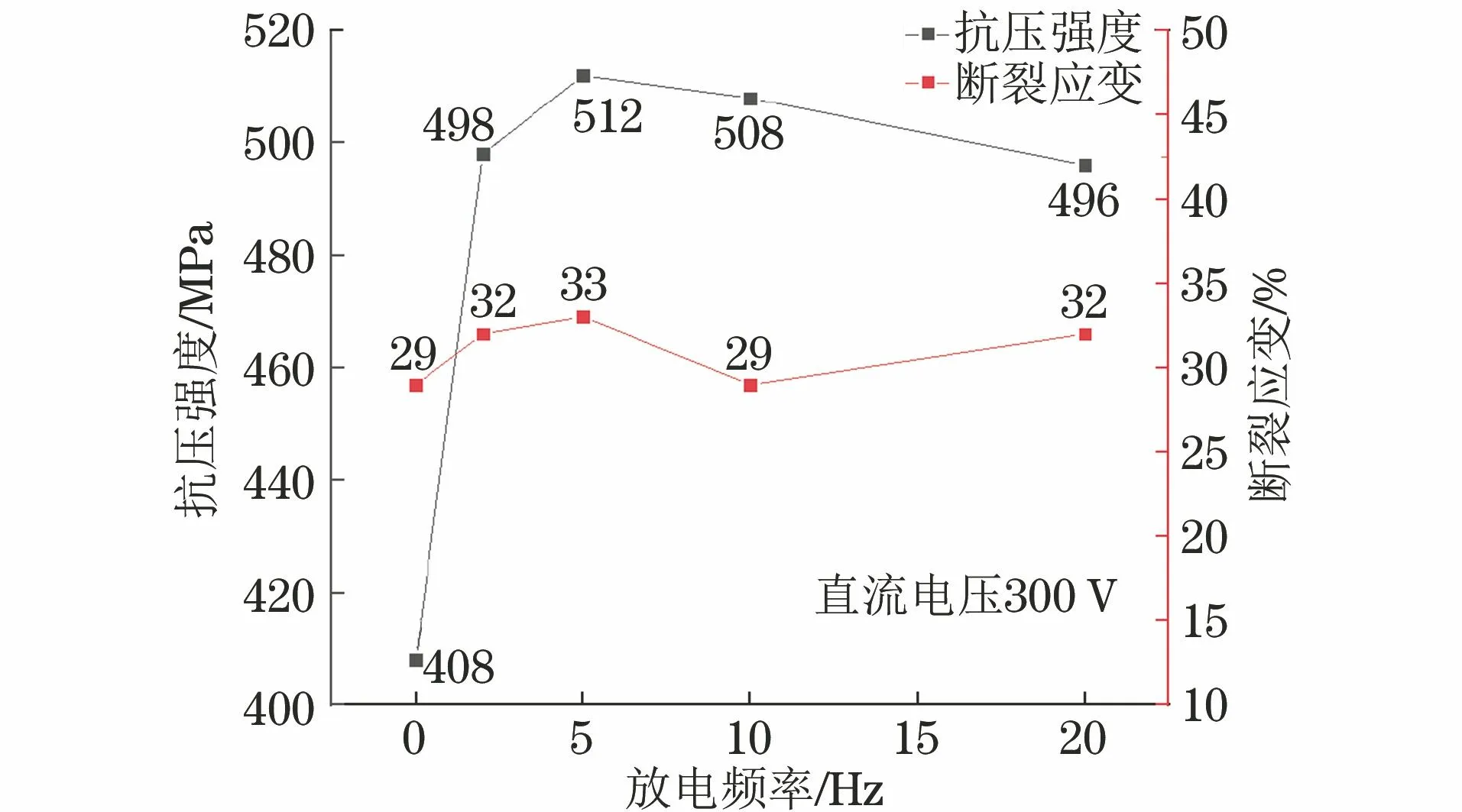

由图9可见,随着直流电压的增大,合金的抗压强度和断裂应变均先升后降。当直流电压从0增加到200 V时,合金的晶粒尺寸和第二相体积分数及尺寸持续减小,导致合金的抗压强度和断裂应变增大;然而,当直流电压增加到300 V时,尽管晶粒和第二相进一步细化,第二相体积分数继续减少,但剧烈的电磁搅拌效应和电磁振动效应可能提升了合金内镁元素氧化倾向[17],导致合金的性能略有下降。由图10可见,随着放电频率的增加,合金的抗压强度和断裂应变均先升后降,且放电频率对断裂应变的影响很小。当放电频率从0增加到5 Hz时,合金晶粒尺寸和第二相体积分数及尺寸减小,抗压强度和断裂应变增大;而当磁场频率增加到20 Hz时,晶粒和第二相略有粗化,且第二相体积分数略有增加,因此抗压强度和断裂应变有所降低。当直流电压为200 V、放电频率为5 Hz时,合金的抗压强度和断裂应变均最大,分别为537 MPa,41.5%,与未施加磁场时相比,分别提高了31.6%和43%。

图9 施加间断直流磁场前后Al-5Mg-3Zn-1Cu合金的压缩性能随直流电压的变化曲线Fig.9 Compression properties vs direct current voltage curves of Al-5Mg-3Zn-1Cu alloy before and after applying intermittent direct current magnetic field

图10 施加间断直流磁场前后Al-5Mg-3Zn-1Cu合金的压缩性能随放电频率的变化曲线Fig.10 Compression properties vs discharge frequency curves of Al-5Mg-3Zn-1Cu alloy before and after applying intermittent direct current magnetic field

3 结 论

(1) 施加间断直流磁场后Al-5Mg-3Zn-1Cu合金的物相组成未发生明显变化,仍由α-Al相、T-Mg32(AlZn)49相和Al2CuMg相组成。未施加磁场的合金初生相主要为粗大的枝晶,第二相呈粗大而连续的网格状结构;而施加磁场后,初生相为细小的蔷薇状晶粒,第二相变得更细小均匀且断续分布。

(2) 当放电频率为5 Hz时,随着直流电压增加,合金的晶粒尺寸和第二相体积分数及长度均减小;当直流电压为300 V时,随着放电频率增加,晶粒尺寸和第二相体积分数及长度均先减小后略微增大,当放电频率为5 Hz时均达到最小值。

(3) 当放电频率为5 Hz时,随着直流电压的增大,合金的抗压强度和断裂应变均先升后降;当直流电压为300 V时,随着放电频率的增加,合金的抗压强度和断裂应变均先升后降,且放电频率对断裂应变的影响很小。施加间断直流磁场后,合金的拉伸性能提高,断口中的准解理面减少,撕裂棱增多。

(4) 当直流电压为200 V、放电频率为5 Hz时,合金的抗压强度和断裂应变最大,分别为537 MPa和41.5%,比未施加磁场时分别提高了31.6%和43%,此时抗拉强度和断后伸长率分别为115 MPa和3.85%,比未施加磁场时分别提高了79.9%和83.3%。