重卡驾驶室液压翻转机构性能参数的优化分析

余浩淼,肖志权,庹明伟,张家昌,马双宝

(1.武汉纺织大学机械工程与自动化学院,湖北武汉 430200;2.东风(十堰)汽车液压动力有限公司,湖北十堰 442000;3.湖北省数字化纺织装备实验室,湖北武汉 430200)

0 前言

目前为增加卡车的载货能力,卡车逐渐平头化,这使得卡车发动机的保养和维修仅凭人力难以实现,利用机构使驾驶室翻转是目前的主要方式。

重卡驾驶室因质量过大需采用液压翻转机构进行翻转工作[1],该机构包括翻转部分、安全支撑部分、机构操作部分。翻转部分是通过液压缸活塞杆的伸缩来完成驾驶室的翻转和回落。不同车型驾驶室下方布局情况不同,液压缸需根据实际需要进行放置。唐云娟、张斐朗[2]的研究表明通过对液压缸进行合理的布置和对翻转缸、液压油泵等元件参数进行优化来提升翻转机构性能具有重要的应用价值。

目前已有一些针对驾驶室翻转机构的相关研究,周福庚、徐金志[3]研究了液压缸下支点最佳安装位置的确定,并进行实例的有限元分析,研究表明优化后的安装位置改善了地板纵梁处的应力状况,这说明改变液压缸下支点的安装位置进行优化是可行的。于保军等[4]利用Excel 计算出液压缸顶出力的大小与液压缸位移的曲线,并搭建试验台进行试验,成功提升了液压缸使用寿命,这说明液压缸的使用寿命同样是优化设计需要关心的需求之一。张家昌等[5]研究了翻转机构在悬置状态下产生的气穴现象与翻转缸的振动频率、幅值和等效缝隙值的关系,研究结果表明悬置状态的翻转缸会产生缸内负压从而造成气穴和气蚀现象,对驾驶室翻转机构翻转状态下的翻转缸优化提供了参考。王晨等人[6]对翻转缸活塞杆的强度和稳定性进行了计算并进行有限元分析,获得了油缸的临界受力状态,对翻转缸的受力分析提供了参考。姜帆[7-8]对驾驶室液压翻转机构进行了设计并在MATLAB 软件中进行计算分析。李伟等人[9]主要介绍了差动式翻转系统在应用过程中的设计要求和测试方法。这3 篇文献主要介绍驾驶室液压翻转机构整体设计,为翻转机构的优化提供了思路。

针对驾驶室翻转机构的优化工作已有不少研究,但是注意到目前的优化设计一般为降低翻转缸所受到的压力,以顶出力系数为目标函数来进行优化[10]。但是对于重卡驾驶室液压翻转机构,单纯地优化顶出力系数无法准确评价翻转机构整体性能是否得到优化。比如对某型重卡驾驶室翻转机构只要加大活塞行程,顶出力系数就会降低,然而行程的长短也是评价翻转机构性能的因素之一,所以仅以顶出力系数作为优化目标是不够的[10]。为更加准确地优化重卡驾驶室翻转机构的性能,将以顶出力系数、油压波动系数、翻转容量为优化设计目标,对其进行优化分析[11-12]。

1 驾驶室液压翻转机构

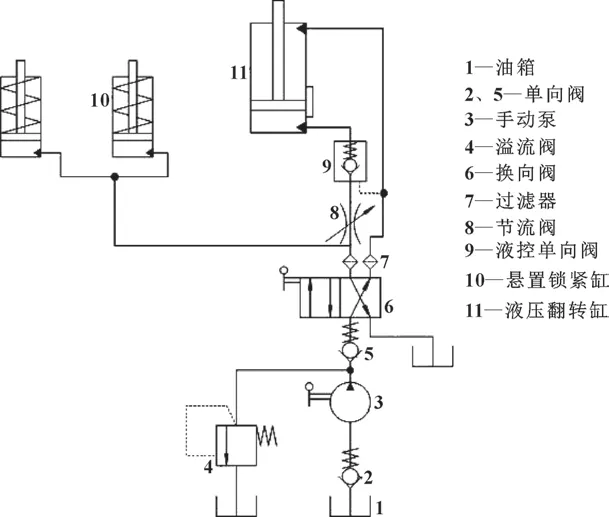

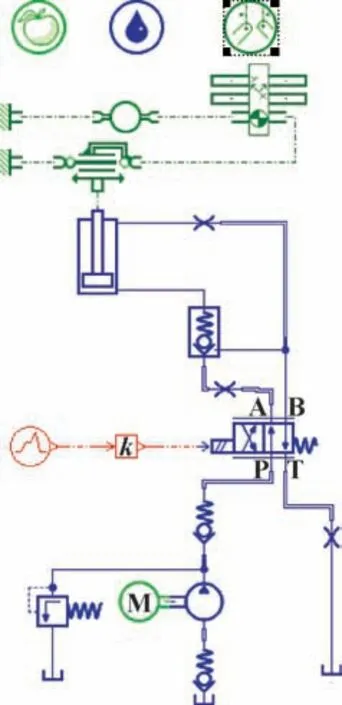

某型重卡驾驶室液压翻转机构的简图如图1 所示,系统主要由油箱1、单向阀2、手动泵3、溢流阀4、单向阀5、换向阀6、过滤器7、节流阀8、液控单向阀9、悬置锁紧缸10、液压翻转缸11 等组成。

图1 翻转机构液压原理Fig.1 Hydraulic principle of turnover mechanism

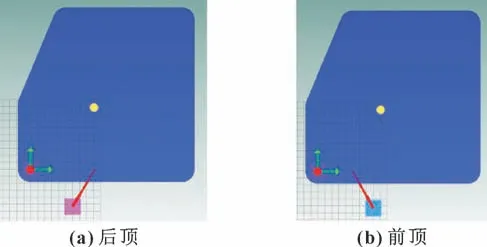

图2 驾驶室液压机构翻转示意Fig.2 Cab hydraulic mechanism turnover schematic:(a)back top;(b)front top

翻转机构通过手动泵输出压力油,进入悬置锁紧缸,克服弹簧力,使锁紧缸的活塞杆推出,开启液压锁。系统的压力油经换向阀、液控单向阀输入到液压缸的无杆腔,推动活塞杆使驾驶室向上翻转。调整换向阀,使压力油从有杆腔进入,至有杆腔压力大于无杆腔压力,活塞杆开始回缩,驾驶室完成回落。

驾驶室的翻转方式分为前顶和后顶:前顶方式顶出力较小但需要的油缸活塞行程较长;后顶方式需要的顶出力更大,油缸活塞的行程较短。本文作者针对后顶形式的驾驶室对其进行优化分析。

2 翻转机构的优化设计

2.1 性能评价参数

(1)液压缸的顶出力系数

式中:F为液压缸的顶出力;m为驾驶室的质量;g为重力加速度。

以某重型卡车为例,在文献[3-4]所做研究的基础上对翻转机构进行简化并搭建数学模型。

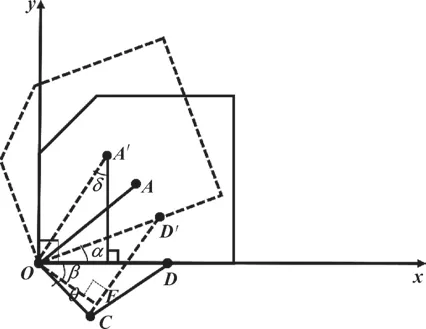

图3 中:O为翻转中心;D为液压缸上铰接点(初始位置);C为液压缸下铰接点;D′为液压缸上铰接点(实际位置);A为驾驶室中心(初始位置);A′为驾驶室中心(实际位置)。

图3 驾驶室翻转机构简图Fig.3 Simplified diagram of cab turnover mechanism

以翻转中心、上铰接点、下铰接点三点组成△ODC,由三角形的余弦定理得:

式中:c0为翻转缸上下铰接点的距离(初始位置);a为翻转中心与翻转缸上铰接点的距离;b为翻转中心与翻转缸下铰接点的距离;β为翻转中心-下铰接点和翻转中心-上铰接点的夹角;c1为翻转缸上下铰接点的距离(实际位置);α为驾驶室的翻转角度。

由式(2)(3)可得:

对驾驶室翻转机构,在任意时刻都有力矩平衡:

式中:d为翻转中心到重心的距离;δ为重心翻转中心连线与铅垂线的实际夹角;θ为过点O作CD′垂线与上-下固定点(实际位置)的夹角。

又因为

式中:h为翻转中心到上下铰接点连线的垂直距离。

由三角形面积相等可得:

则液压缸顶出力的表达式为

由式(2)(3)可得液压缸顶出力与翻转角之间的表达式:

由液压翻转系统可知∠AOA′等于翻转角,所以由三角形内角和为180°得:

所以可得:

可得顶出力表达式:

(2)油压波动系数

式中:pmax为翻转机构翻转过程中液压系统最大工作压力;pp为翻转机构翻转过程中液压系统的平均工作压力。

油压波动系数过大可能会造成液压系统的振荡,大幅的振荡会影响驾驶室翻转机构的运行稳定和寿命长短,对其日常的使用有着不小的隐患。

液压系统优化需要考虑将油压波动系数降低在可靠的范围内,以确保整体运行的稳定性。

(3)翻转容量

式中:D为翻转机构液压缸的缸筒直径;l为翻转机构液压缸的活塞杆伸长量。

翻转容量与驾驶室翻转时间有着直接的关系,同时翻转容量的大小也影响着选型的判断,对整车的性能与成本有着较大影响。

2.2 优化问题求解的方法

不同的企业对于车辆的性能有不同的侧重点,多元化的产品可以迎合复杂多变的市场。不同产品需要优化的方向和程度都不同。这种问题的优化是一个有约束的多目标优化问题。对于此优化的求解,选取线性加权法能更清晰方便地根据不同的需求,设置不同的加权系数,从而可以更精准地得到偏向于需求的优化结果。

线性加权法是对不同的目标函数根据其重要程度赋予加权系数,最后优化各个目标函数与加权系数乘积的和的极小值,其中加权系数和为1。构造线性加权法的评价函数:

式中:p为目标数量;ωi为加权因子。

2.3 加权系数的确定

设计中出于选型方便、增加翻转缸的使用寿命、缩短翻转驾驶室翻转时间的考虑,选取顶出力系数、油压波动系数、翻转容量为优化设计目标,翻转缸的铰接点安装位置作为变量,利用线性加权法的评价函数来综合考虑3 个优化目标对优化结果的影响,最终优化结果以性能指标来显示:

式中:a为顶出力系数的加权系数;b为油压波动系数的加权系数;c为翻转容量的加权系数。

目前加权系数大多是根据专家的建议来确定,这样会有些主观上的差异,通过这种方法选取加权系数会导致得到的优化结果差异性较大。在这种情况下,选择层次分析法来进行加权系数的确定可以使得到的加权系数更加稳定。

层次分析法是一种多目标规划和决策方法。在将所决策问题的有关元素分解成若干层次的基础上,进行定性和定量分析,可以利用它来确定各评价指标的主观加成比例系数[13-14]。

层次分析法确定加权系数步骤:

(1)构造评价指标比较矩阵H1

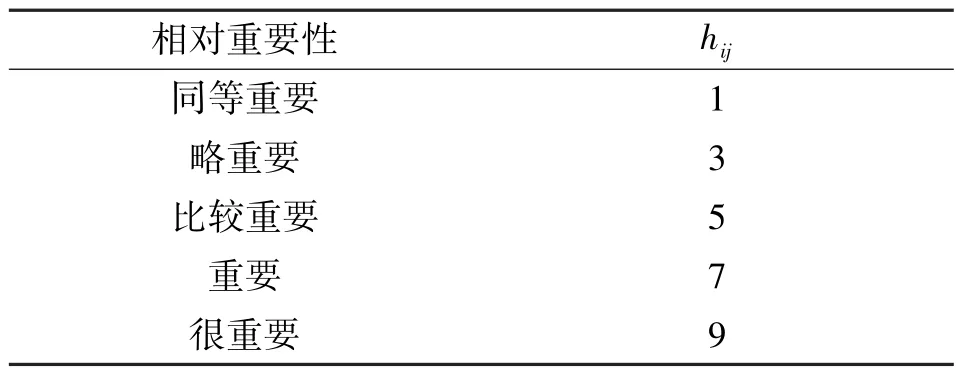

令hij为指标i与j重要性的比较值,建立如表1所示的指标与指标重要性的比较值。根据表1 来构造比较矩阵H1。

表1 指标与指标重要性的比较值Tab.1 The comparison values of the importance between an indicator and another indicator

企业可以通过不同的专家来进行打分,最后综合考虑各指标之间的重要性程度。

(2)计算比较矩阵H1每行元素的乘向量M

(3)计算乘向量M的n次方根向量v

(4)根据向量v计算正则向量V

其中正则向量V是各评价指标所对应的加权系数。

(5)计算比较矩阵的最大特征值λmax

(6)检验比较矩阵得一致性

计算随机一致性比率RC:

式中:RI为比较矩阵H1的随机一致性指标。

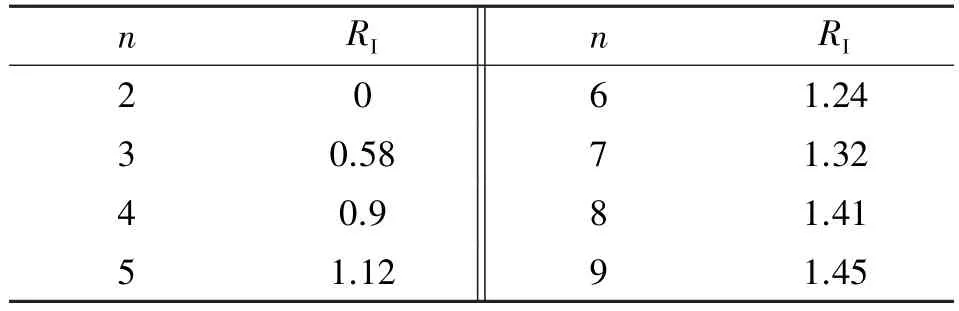

RI根据表2 选取。

表2 随机性指标RI 数值Tab.2 Randomness indicator RI numerical value

2.4 指标的同趋化和标准化

由于性能指标的单位和数量级不同,为消除这一影响,需要对性能指标进行同趋化的转化处理。利用式(21)对指标进行同趋化和标准化的处理[15]。

式中:zij为第j个指标的第i个数值的标准值;xij为第j个指标的第i个数值;min(xj)为第j个指标的最小值;max(xj)为第j个指标的最大值。

2.5 约束条件选取

在进行优化分析的过程中,根据实际情况会有些约束产生。常见的约束如下:

(1)边界约束

边界约束是指变量在上界和下界都有限定的约束。

(2)性能约束

针对性能要求而提出的限制条件称作性能约束,例如:

①顶出力

顶出力需要满足在初始位置可以使得驾驶室开始翻转。

②油压

油压的约束是需要为翻转缸提供足够的顶出力。

③翻转容量

最低的翻转容量需要满足驾驶室能够持续地翻转到最终位置。

以上只是简单列举几例约束,实际约束要根据实际工况和需要来进行约束条件的选取再进行优化。

2.6 优化问题的求解

在对实际问题进行优化分析求解的时候,需要借助不同的工具来辅助进行大量的运算工作,根据使用效果、经验、习惯等选择使用例如MATLAB、SCILAB、GMAT、GNU Radio、ROS 等不同的工具辅助进行求解工作。

3 实例分析

对前文所述方法,针对某型重卡驾驶室进行实例的优化分析,利用线性加权法的评价函数对其进行优化,利用层次分析法确定加权系数,最后在MATLAB中对驾驶室翻转机构的优化结果进行求解。

3.1 某重卡车型参数

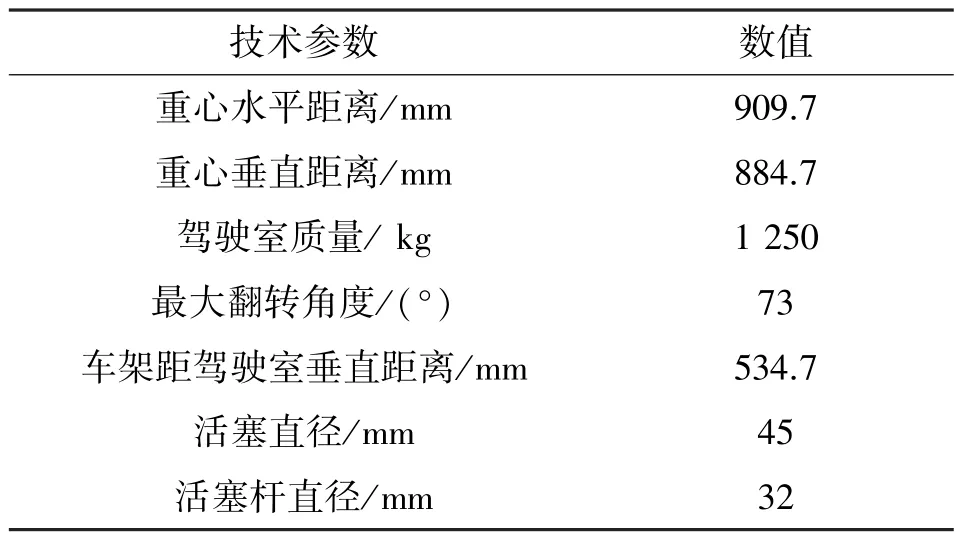

对某重型卡车进行优化分析,表3 为某车型的参数值。

表3 技术参数Tab.3 Technical data

3.2 加权系数的确定

(1)构造评价指标比较矩阵H1

根据经验选取指标的重要性程度来构造比较矩阵。其中第一个指标为顶出力系数,第二个指标是油压波动系数,第三个指标是翻转容量。根据表1 来构造比较矩阵H1。

(2)计算比较矩阵H1每行元素的乘向量M

(3)计算乘向量M的n次方根向量v

(4)根据向量v计算正则向量V

(5)计算比较矩阵的最大特征值λmax

(6)检验比较矩阵得一致性

从表2 可知当n=3 时,选取随机性指标RI的数值为0.58,经计算得到一致性比率RC:

因RC=0.006 03<0.1,所以通过了一致性检验。

(7)性能指标优化函数

由层次分析法求得的加权系数可以得到以下评价函数:

3.3 约束条件

(1)边界约束

驾驶室其他装置的安装会挤压液压缸安装的空间,所以实际上液压缸可安装的位置比理论上可以安装的位置少,需要保证各部件不会相互干涉。

根据整车的布置及前文所建的直角坐标系可得翻转缸的上下铰接点的横坐标约束为(上铰接点横坐标为M上,下铰接点横坐标为N下):

(2)翻转角约束

翻转角度是起始状态驾驶室的重心与翻转中心连线到实际位置驾驶室的重心与翻转中心连线的夹角,而最大翻转角受停止翻转进行作业时驾驶室的位置影响。某型卡车的翻转角约束为

3.4 基于MATLAB 的优化

因为MATLAB 在进行优化问题的求解时上有优化工具箱(Optimization Toolbox)的帮助,使得求解工作更加高效、准确,所以选择MATLAB 来辅助求解工作的进行。以下为具体步骤:

(1)铰接点位置选取

在约束范围内随机选取足够多的数据作为铰接点的位置,当数据足够多时可以认为翻转缸铰接点的位置在约束范围内都可选取到。

(2)工作形式选择

此重卡车型翻转机构为后顶式工作方式,所以要对随机选取的翻转缸的铰接点的位置进行判断,将铰接点位置为前顶工作形式的数据去除。

(3)数据收集

根据式(1)(12)(13)和每一个翻转铰接点数据改变函数表达式的系数,再根据优化目标收集每次单个函数的优化目标值,将各个参数的值导入到不同的矩阵中。

(4)数据处理

因为3 个性能评价参数的单位与数量级不同,所以根据式(20)对所收集到的数据进行同趋化和标准化的处理。

(5)数据拟合

对处理后的3 个参数的数据与翻转缸的铰接点位置进行数据拟合,反映出单个目标函数值与铰接点的位置关系。

根据拟合后的函数,写出它们的函数表达式,再根据前文所求出的加权系数,得到:

(6)优化分析

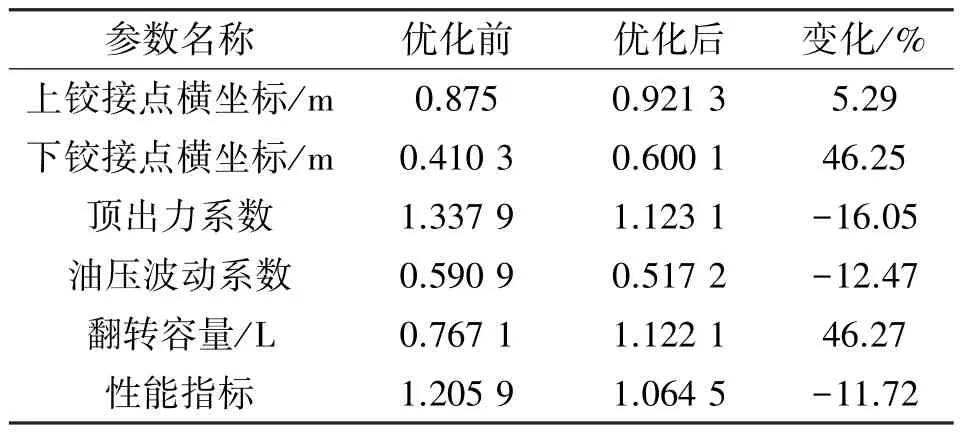

利用优化工具箱(Optimization Toolbox)中的优化函数(fmincon)进行优化处理,设置约束条件、设计变量的取值范围和各优化目标经过处理后得到的函数表达式,最后得到优化结果。表4 为优化前后的数据对比。

表4 优化前后的参数对比Tab.4 Comparison of data before and after optimization

如表4 所示,优化设计方案优于优化分析前,且优化方案满足系统的需求,系统的性能得到了提升。

4 仿真验证

为验证优化分析所得到结果的可靠性,在AMESim 软件中搭建该型卡车的驾驶室翻转机构模型。利用平面机械库中刚体元件和端点位置来模拟驾驶室及确定其空间位置,根据液压系统原理通过液压元件库中元件对翻转状态搭建如图4 所示模型。

图4 驾驶室液压翻转机构仿真模型Fig.4 Simulation model of hydraulic turnover mechanism in cab

保持模型中其他参数不变,设置液压缸的上下铰接点的数据分别为优化前后的数据,通过仿真得到图5—6 所示优化前后两组仿真模型顶出力与时间的关系。

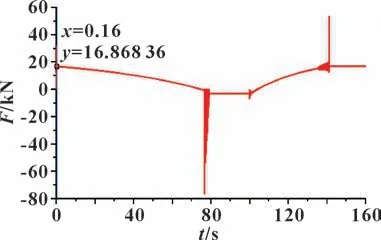

图5 优化前顶出力与时间关系Fig.5 Relationship between push-out force and time before optimization

从t=0 s 开始,液压泵开始运作给液压系统供油,控制信号使电磁换向阀处于右位工作状态,液压缸活塞杆往外顶出,驾驶室开始向前翻转至92 s 左右时,驾驶室翻转至最大翻转角度,此时驾驶室会产生一定程度的振荡。驾驶室停止一段时间以便进行发动机的检修等,实际情况驾驶室停止时间会有不同时间的延长。控制信号使电磁换向阀换向,使其处于左位工作状态,液压缸有杠腔进油至压力大于无杆腔,活塞杆开始回缩,驾驶室开始回落过程。因液压缸活塞受驾驶室重力作用,使得液压缸的无杆腔压力逐渐升高至液压单向阀受到的开启压力不足时,驾驶室停止下落过程,液压泵持续工作给有杠腔加压至满足液控单向阀的开启压力,驾驶室重新开始下落。驾驶室会在回落一定程度时开始重复上述步骤从而产生振荡。

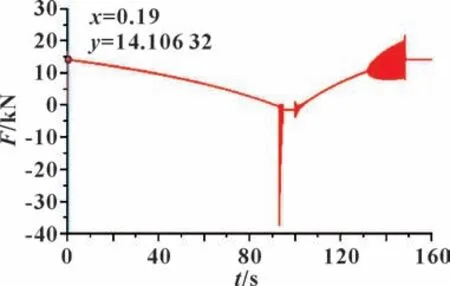

通过分析图5 与图6 可知,因振荡的发生难以完全避免且不同情况下振荡产生的顶出力幅值区别较大,很难具有统一标准,故暂不考虑振荡部分情况的数据。可以得到在驾驶室向前翻转的过程中优化前后的最大顶出力分别为16 868.36 N 和14 106.32 N,继而得到最大顶出力系数分别为1.349 5 和1.128 5,变化程度为-16.38%,与前文优化结果的变化程度较为相近。在实际过程中,液压系统在运作的过程中会产生如液压油的沿途损耗、各铰接点摩擦等问题,因此仿真得到的结果与优化结果会有一定的误差。

图6 优化后顶出力与时间关系Fig.6 Relationship between push-out force and time after optimization

5 结论

针对重卡驾驶室液压翻转机构性能优化分析,将性能优化问题转化为有约束的多目标优化问题并对其结果进行求解的方法是有效、可行的。

在对某型重卡进行实例优化分析中,以翻转缸上下铰接点的位置作为设计变量,考虑约束条件,基于层次分析法对3 个参数进行加权处理,优化翻转机构的翻转性能,在MATLAB 中对优化问题进行求解。结果显示:经过优化设计后,翻转机构的性能提高了11.72%,经比较,优化设计方案优于优化分析前,且优化方案满足系统的需求。