配方优化改善轮胎胎冠变色

孙茂忠,赵相帅,韩志松,殷震方,朱建阳

[特拓(青岛)轮胎技术有限公司,山东 青岛 266061]

半钢轮胎销售市场竞争激烈[1],相较于产品的使用质量,非专业人士更注重产品颜值,漂亮的外观更容易激起消费者的购买欲。但是在硫化工序中,配方内的小分子组分会不可避免地迁移至模具内表面,形成模垢[2-4],积少成多,便会附着在轮胎外壁上,导致胎冠出现色差、哑光等问题。

清洗模具是去除模垢的有效办法,目前应用最广泛的模具清洗方法是喷砂清洗法[5],利用离心式或空压式喷砂机,向模具待清洗表面喷射石英砂等磨料,达到去除模垢的目的。但是,此方法操作繁琐,治标不治本,一味提高清洗频率还可能对模具内表面造成不可逆的损伤。

本工作对在产轮胎胎面冠部胶配方进行优化,以期在不影响轮胎使用性能的前提下解决胎冠变色问题。

1 实验

1.1 原材料

环保芳烃油V500,德国汉圣化工有限公司产品;微晶蜡Antilux111,德国朗盛公司产品;氧化锌,潍坊庆联化工有限公司产品;防老剂RD,天津科迈化工有限公司产品;防老剂4020,圣奥化学科技有限公司产品;硫黄S-80,上海殊江化工有限公司产品;其余均为橡胶工业常用原材料。

1.2 主要设备和仪器

BB430型密炼机,日本神户制钢株式会社产品;GT-7080S2型门尼粘度计、GT-M2000-A型无转子硫化仪、GT-AT-7000M型电子拉力机和GT-7005-T型高温老化箱,高铁检测仪器(东莞)有限公司产品;LX-A橡塑邵尔A硬度计,江苏明珠试验机械有限公司产品;LLY-B1400×2350×2型液压轮胎硫化机,广东巨轮模具有限公司产品;GCYLSN-1114型轮胎里程试验机,青岛高校测控技术有限公司产品。

1.3 试验配方

试验配方在正常生产配方的基础上,对增塑体系、防护体系和硫化体系进行微调,尽量降低前文所述相关小料的用量,减小1份油料,同时减小2份填料平衡硬度;减小0.5份防老剂4020、0.5份防老剂RD和0.15份微晶蜡;减小0.75份氧化锌和0.4份硫黄S-80,同时增加0.3份促进剂CZ平衡硫化性能。目的是在不影响配方性能的前提下,延缓模垢的生长速度,进而改善胎冠外观质量。

试验配方如表1所示。

1.4 轮胎规格

本次试制轮胎规格为205/55R16 97W,分别采用生产、试验两个胎冠胶配方方案。

1.5 性能测试

(1)胶料性能。均按相应国家标准或化工行业标准测定。

(2)模垢附着情况。硫化相同次数后拍照记录2副模具内侧外观情况。

(3)胎冠外观颜色。轮胎入库停放1周后,拍照记录胎冠外观情况。

2 结果与讨论

2.1 胶料性能

胶料的性能如表2所示。

表2 胶料性能

从表2可以看出,与生产配方胶料相比,试验配方胶料的加工性能和物理性能基本相当,拉伸强度和阿克隆磨耗量等关键指标几乎无变化,老化后的撕裂强度略有下降,但在可接受范围内。总之,优化后配方胶料的各项性能稳定,可以达到轮胎的正常性能要求。

2.2 模具污染情况

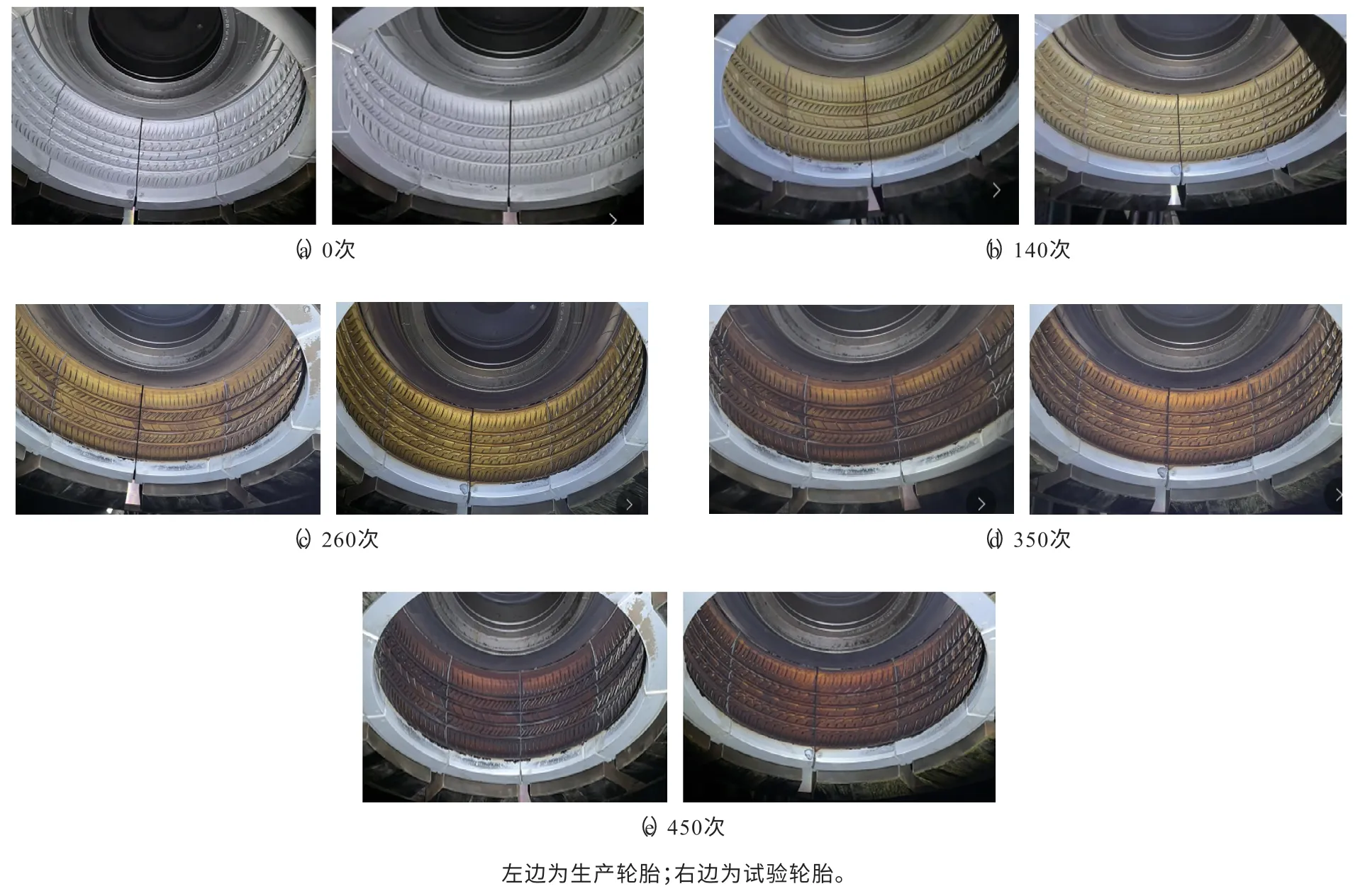

不同硫化次数下模具内表面如图1所示。

图1 不同硫化次数下的模具内表面示意

从图1可以看出,与生产轮胎模具相比,试验轮胎模具的污染情况有了较大的改善,相同使用次数下试验轮胎模具污染程度更轻,这个差距随着使用次数的增大越来越明显。另外还可以发现,较之生产轮胎模具,试验轮胎模具硫化后的模垢分布较均匀,避免了成品轮胎胎冠出现色差、色块等外观不良。总之,配方优化后轮胎模具模垢增长速度更慢,既延长了模具的清洗周期,节省了人力物力,也保证了胎冠外观质量。

2.3 轮胎外观情况

停放1周后轮胎胎冠外观对比如图2所示。

图2 停放1周后轮胎胎冠外观对比

从图2可以看出,对比生产轮胎,试验轮胎的胎冠外观有了极大的提升。生产轮胎的胎冠泛黄严重,表面哑光,能明显地看到色差、色块;试验轮胎的胎冠整体黑亮,有光泽,无局部色差、色块。综合来看,配方优化达到了改善轮胎胎冠外观的目的。

3 结论

以在产高性能轮胎胎面冠部胶配方为基本配方,对增塑体系、防护体系和硫化体系进行优化,试制轮胎并进行对照试验。结果表明,在胶料各项性能相当的前提下,适当降低配方中防老剂等易迁移小分子组分用量可以极大地减轻模具的污染,胎冠变色明显减弱。本工作从配方设计优化角度着手改善胎冠变色的问题,保证成品轮胎外观光泽黑亮,也减轻了工业生产的洗模压力。