高门尼粘度钕系顺丁橡胶/溶聚丁苯橡胶/天然橡胶胎面胶的性能研究

赵天琪,周志峰,张志强

(1.北京橡胶工业研究设计院有限公司,北京 100143;2.中国石油天然气股份有限公司锦州石化分公司,辽宁 锦州 121001)

随着我国汽车保有量的增长和轮胎行业的快速发展,高性能轮胎的需求量不断增长[1]。世界范围内环保法规的陆续出台及轮胎标签法的实施,对轮胎的滚动阻力、生热、耐磨性能以及综合性能提出了更加严苛的要求[2-4]。

钕系顺丁橡胶(NdBR)分子链结构规整、线性好,相对分子质量高及相对分子质量分布可调,具有良好的耐磨性能、耐疲劳性能以及低生热和低滚动阻力等[5],符合高性能绿色轮胎对高速、安全、节能和环保方面的高要求,是开发高性能轮胎和节能轮胎的优选胶种[6-8],需求量也越来越大[9]。

近年,中国石油天然气股份有限公司锦州石化分公司(以下简称锦州石化公司)开发出两种高门尼粘度NdBR。前期,笔者已经对两种高门尼粘度NdBR的结构和基本性能进行了研究[10],并在此基础上研究了高门尼粘度NdBR/溶聚丁苯橡胶(SSBR)胎面胶的性能[11],但是NdBR在3种橡胶并用胎面胶中的应用研究还未见报道。

本工作基于半钢子午线轮胎胎面胶配方,设计顺丁橡胶(BR)/SSBR/天然橡胶(NR)三胶并用方案,研究锦州石化公司的两种高门尼粘度NdBR在三胶并用胎面胶中的应用特点,并与镍系BR(牌号BR9000)和NdBR(牌号CB22)进行对比。

1 实验

1.1 主要原材料

NdBR-1#和NdBR-2#,门尼粘度[ML(1+4)100 ℃]分别为67和72,相对分子质量分布指数分别为3.26和2.31,锦州石化公司产品;NdBR,牌号CB22,德国朗盛集团产品;镍系BR,牌号BR9000,中国石化燕山石化分公司产品;SSBR,牌号SOL 6270SL,门尼粘度[ML(1+4)100 ℃]为47,结合苯乙烯质量分数为25%,乙烯基质量分数为63%,低多环芳烃油填充量为37.5份,韩国锦湖石油化学公司产品;NR,SCR5,云南天然橡胶产业集团有限公司产品;白炭黑,牌号Zeosil 1165MP,罗地亚白炭黑(青岛)有限公司产品;偶联剂Si69,德国赢创工业集团产品;炭黑N234,美国卡博特公司产品。

1.2 配方

试验配方如表1所示。其中,1#—4#配方采用炭黑/白炭黑补强体系,5#—8#配方采用以白炭黑为主的补强体系(以下简称白炭黑体系)。

表1 试验配方 份

1.3 主要设备和仪器

XK-160型开炼机,上海橡胶机械厂产品;1.57 L本伯里密炼机,英国法雷尔公司产品;M200E型门尼粘度计和C2000E型硫化仪,北京友深电子仪器有限公司产品;Instron 3211型拉力试验机,美国英斯特朗公司产品;RSS-Ⅱ型橡胶滚动阻力试验机和耐切割试验机,北京万汇一方科技发展有限公司产品;DMTA Ⅳ型动态热力学分析仪,美国Rheometric Scientific公司产品。

1.4 试样制备

胶料采用3段混炼工艺。

一段混炼在1.57 L本伯里密炼机中进行,密炼室初始温度为80 ℃,转子转速为80 r·min-1,生胶塑炼0.5 min后,加入炭黑、白炭黑及偶联剂,混炼均匀后再添加小料,混炼至155~165 ℃排胶。

二段混炼在1.57 L本伯里密炼机中进行,密炼室初始温度为80 ℃,转子转速为80 r·min-1,加入一段混炼胶,混炼2 min,提压砣清扫,压压砣,继续混炼至150 ℃后排胶。

三段混炼在XK-160型开炼机上进行,加入二段混炼胶、硫黄和促进剂,薄通6次后下片,停放待用。

1.5 性能测试

(1)门尼粘度和门尼松弛性能:试验温度100 ℃,松弛时间 120 s。

(2)硫化特性:测试温度 160 ℃,硫化时间60 min。

(3)滚动阻力:试验速度 400 r·min-1,时间30 min,负荷 15,30 MPa。

(4)抗切割性能:转轮转速 725 r·min-1,打击频次 120次·min-1,试验时间 15 min。

(5)动态力学性能:试验频率 10 Hz,静应变1%,动应变 0.25%,升温速率 3 ℃·min-1,温度范围 -100~100 ℃。

(6)其他性能均按照相应的国家标准或行业标准进行测试。

2 结果与讨论

2.1 混炼工艺性能

试验结果表明,8个配方胶料在一段及二段混炼过程中的密炼机电流较接近,排胶温度基本相同,排胶结团性均较好,在三段混炼过程中胶料在开炼机上均可包辊,压出的胶片外观差别不大,各配方胶料的混炼工艺性能大致相同。

2.2 门尼粘度和硫化特性

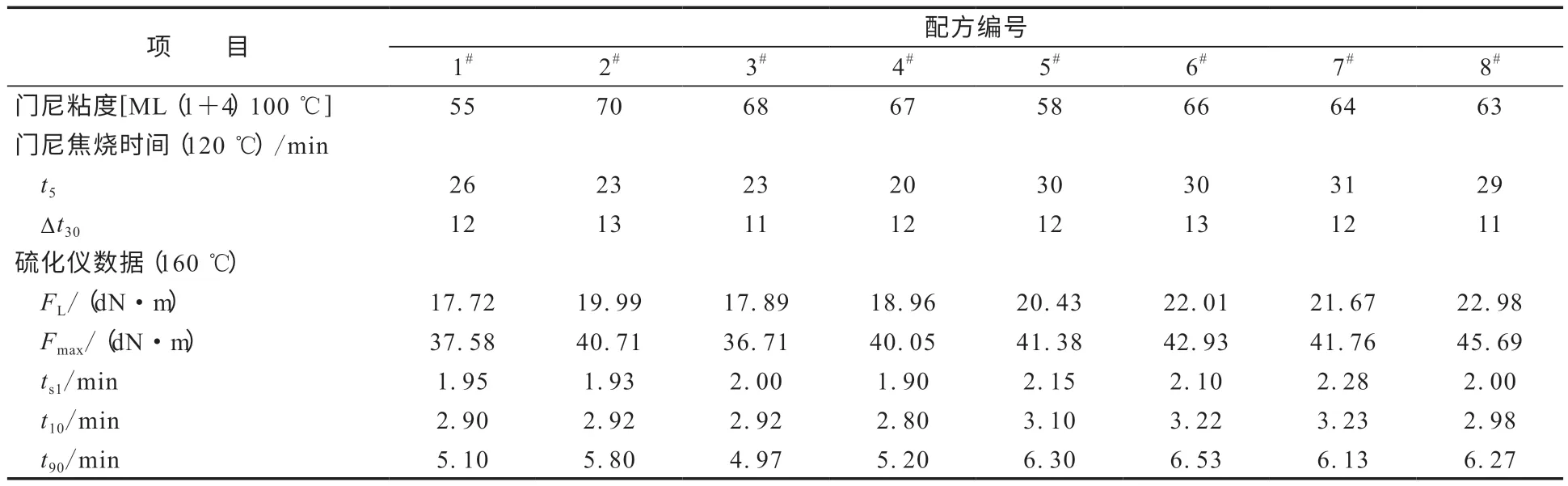

BR/SSBR/NR胶料的门尼粘度和硫化特性如表2所示。

表2 BR/SSBR/NR胶料的门尼粘度和硫化特性

从表2可以看出:3种高门尼粘度NdBR(NdBR-1#,NdBR-2#和CB22)胶料的门尼粘度相近且均高于BR9000胶料,门尼焦烧时间大致接近;采用NdBR-1#的2#和6#配方胶料的门尼粘度较高,t90较长;在1#—4#配方胶料中,2#配方胶料的FL最大;采用NdBR-2#的3#和7#配方胶料的t90较短,硫化速度较快。

2.3 物理性能

BR/SSBR/NR硫化胶的物理性能如表3所示。

表3 BR/SSBR/NR硫化胶的物理性能

从表3可以看出:采用CB22的8#配方胶料的定伸应力和拉伸强度较高,其他配方胶料的拉伸强度和拉断伸长率差别不大;采用NdBR-2#的3#和7#配方胶料表现出较好的抗裂口增长性能和抗切割性能,NdBR-1#胶料次之,采用CB22的4#和8#配方胶料的抗裂口增长性能和抗切割性能略差;NdBR-2#胶料的回弹值和压缩生热性能不如CB22胶料。

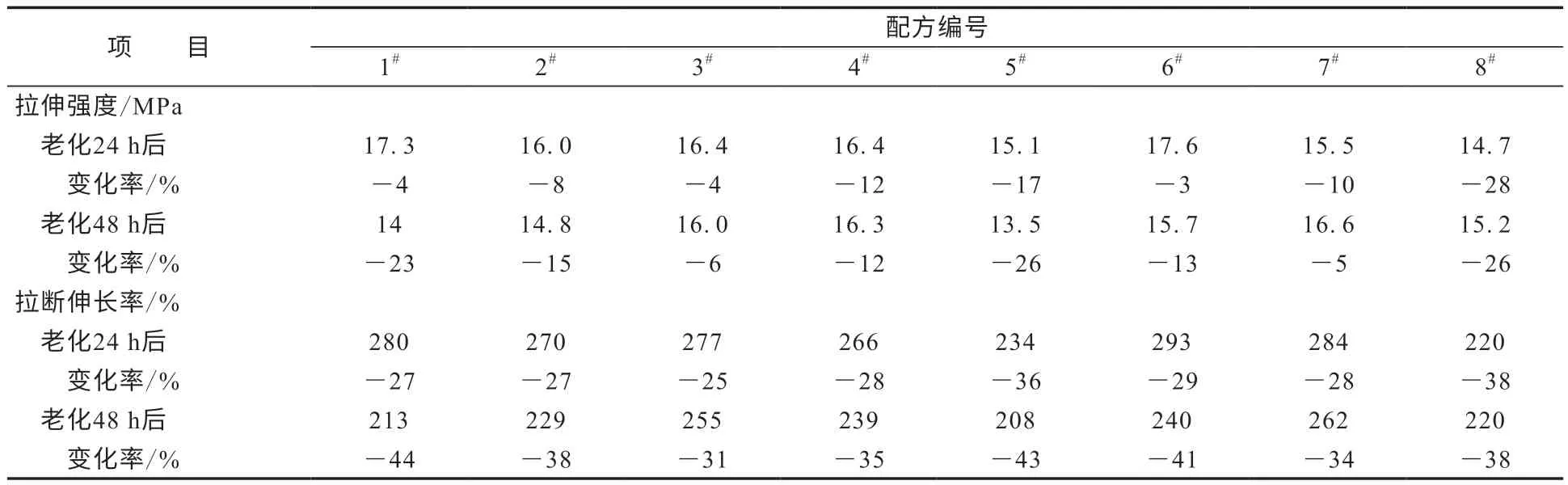

2.4 耐老化性能

BR/SSBR/NR硫化胶的耐老化性能如表4所示,老化试验温度为100 ℃,老化时间分别为24和48 h。

表4 BR/SSBR/NR硫化胶的耐老化性能

从表4可以看出:不同补强体系、不同牌号BR的胶料表现出不同的耐老化性能;采用NdBR-2#的3#和7#配方胶料均具有较好的耐老化性能;采用白炭黑体系和NdBR-1#的6#配方胶料的耐老化性能较好;BR9000和CB22胶料的耐老化性能相对较差,老化后性能变化率较大。

2.5 滚动阻力

BR/SSBR/NR硫化胶的滚动阻力(功率损耗)性能如表5所示,滚动阻力指数越小,表示滚动阻力越低。

表5 BR/SSBR/NR硫化胶的滚动阻力性能

从表5可以看出:在炭黑/白炭黑补强体系胶料中,采用CB22的4#配方胶料的滚动阻力最低,采用NdBR-1#和NdBR-2#的2#和3#配方胶料的滚动阻力接近,介于4#和1#配方胶料之间;在白炭黑体系胶料中,采用3种NdBR的6#,7#和8#配方胶料的滚动阻力十分接近,与采用BR9000的5#配方胶料差别也不大,这表明NdBR对降低白炭黑胶料的滚动阻力的效果比较小。因此,从降低滚动阻力性能的角度出发,NdBR应优选用于炭黑用量比例较高的胎面胶配方。

2.6 动态力学性能

0 ℃时的损耗因子(tanδ)可表征胶料的抗湿滑性能,60 ℃时的tanδ可表征胶料的滚动阻力性能。0 ℃时的tanδ越大,表示抗湿滑性能越好;60℃时的tanδ越小,表示滚动阻力越低。BR/SSBR/NR硫化胶的动态力学性能如表6所示。

表6 BR/SSBR/NR硫化胶的动态力学性能

从表6可以看出,在炭黑/白炭黑补强体系胶料中,采用3种NdBR的2#,3#和4#配方胶料60 ℃时的tanδ即滚动阻力十分接近,较采用BR9000的1#配方胶料减小12%~13%;在白炭黑体系胶料中,采用3种NdBR的6#,7#和8#配方胶料60 ℃时的tanδ仍较采用BR9000的5#配方胶料减小,但降幅减小至2%~6%。这说明在白炭黑胶料中添加NdBR对降低滚动阻力作用不明显,这与滚动阻力性能测试结果一致。

从表6还可以看出,除采用NdBR-2#和白炭黑体系的7#配方胶料0 ℃时的tanδ较小外,其他胶料0℃时的tanδ差异不大,即抗湿滑性能相近。

3 结论

对锦州石化公司的两种高门尼粘度NdBR/SSBR/NR胎面胶的性能研究可以得出以下结论。

(1)在BR/SSBR/NR三胶并用时,与NdBR-1#胶料相比,NdBR-2#胶料的门尼粘度较低,硫化速度较快,具有较好的抗裂口增长性能、抗切割性能和耐老化性能,其他物理性能、滚动阻力及动态力学性能相当,综合性能优于NdBR-1#胶料。

(2)与CB22胶料相比,NdBR-2#胶料的回弹值和压缩生热性能略差,抗切割性能、抗裂口增长性能和耐老化性能优势突出,滚动阻力接近,动态力学性能相当,应用优势较明显。

(3)NdBR-2#更适合用于BR/SSBR/NR并用体系。

(4)从降低滚动阻力性能的角度出发,NdBR应优选用于炭黑用量比例较高的胎面胶配方。