某大型炼铸锻钢联合厂房结构选型设计

林振杨,申秀秀

(1.中机第一设计研究院有限公司,合肥 230601;2.汇杰思创(北京)建筑设计有限公司,北京 101403)

1 工程概况

本项目是在用地极其紧张的装备产业园区新建大型炼铸锻钢联合厂房,建筑面积133 707.39 m2,建筑物总长度427.94 m,总宽度379.84 m,厂房最大高度40.85 m(脊高)。厂房由废钢车间、清铲车间、炼铸车间、锻造热处理车间、机加工车间组成,配置20~450 t 不等的吊车。厂房地上部分全部采用钢排架结构,屋面梁采用变截面H 形钢梁,柱采用格构式单阶或多阶排架柱,下段柱为双肢格构式组合柱,中间段为实腹式组合柱,上段柱为实腹式H 形钢柱,采用独立承台桩基础。该厂房的平面尺度、高度,工艺复杂程度均为国内少见。联合厂房建筑效果图如图1 所示。

图1 联合厂房建筑效果图

2 设计基本数据

本项目抗震设防类别为丙类,抗震设防烈度为8 度,设计基本地震加速度为0.20g,地震分组为第二组,建筑场地类别为Ⅲ类。场地土基本冻深0.8 m。考虑到厂房的重要程度,按百年一遇确定基本风压为0.45 kN/m2,地面粗糙度类别为B 类。基本雪压为0.35 kN/m2。屋面设计活荷载为0.5 kN/m2。吊车工作级别为A5~A7。

3 厂房结构设计要点

3.1 排架柱选型

经过综合考虑各种因素,选用上柱为实腹式,中、下段柱为格构式阶形柱,根据构造要求[1],取柱宽为柱截面高度的1/3左右,上柱截面高度取下柱截面高度的4/5 左右,合理调整柱肢间距,使吊车梁支点均作用于吊车肢中心,初步确定排架柱主要尺寸。

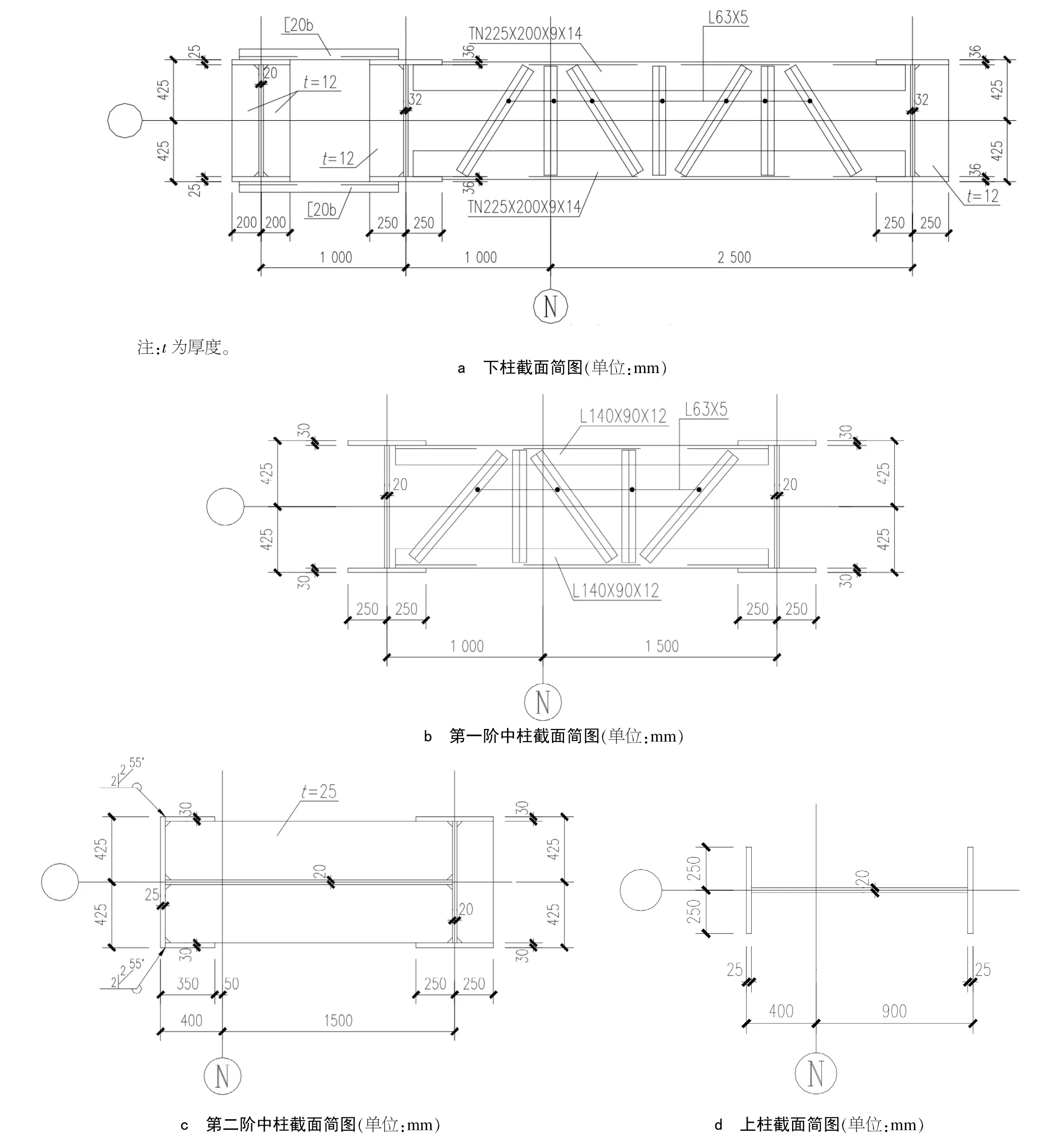

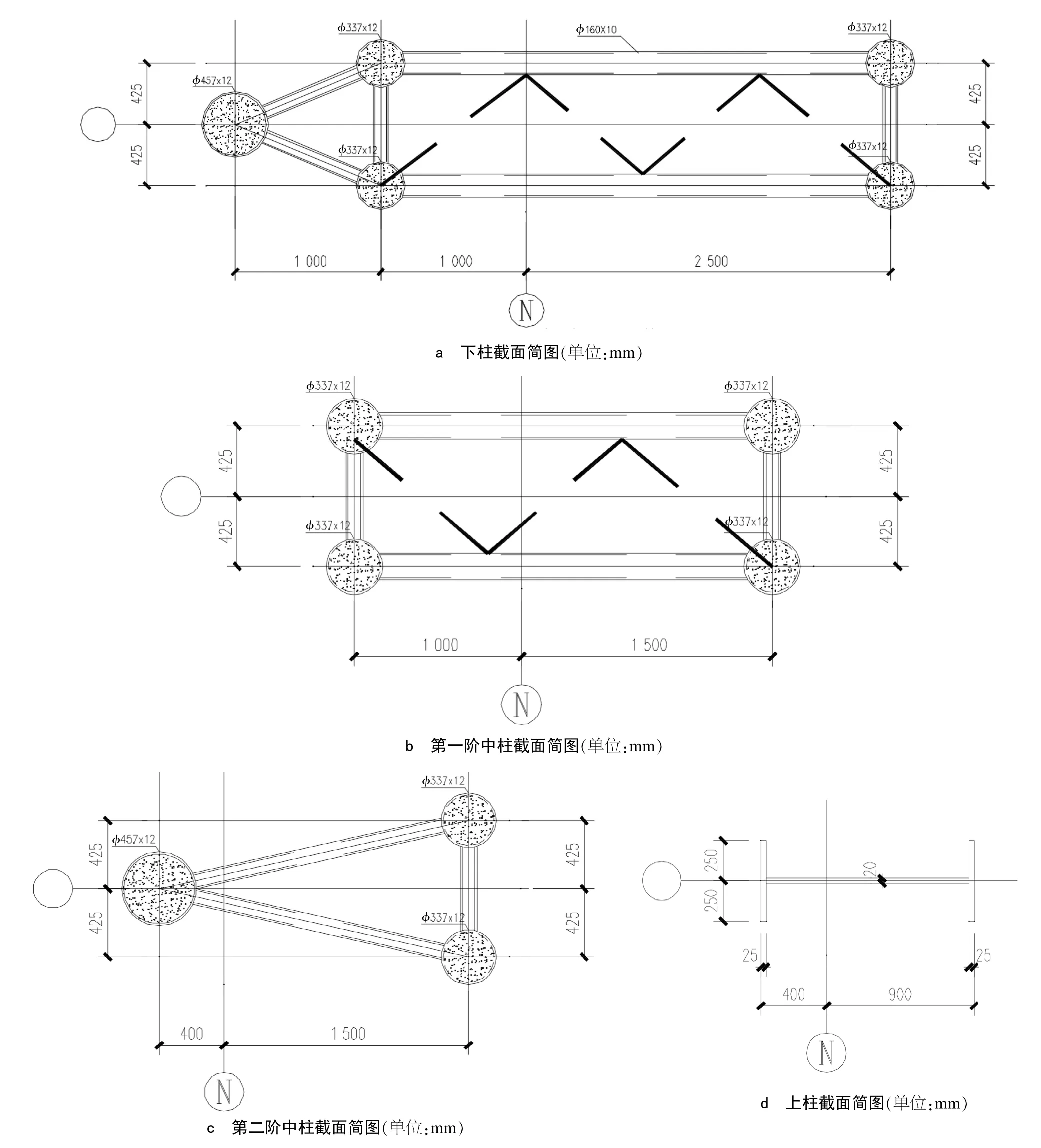

对于有大吨位吊车的重型钢结构厂房格构柱可以采用型钢或者钢管(包含钢管混凝土)组合截面。以N 轴有4 层肩梁的复杂阶形柱为例,考虑到车间的可持续发展及复杂工艺设备管道吊挂等因素的影响,柱最大应力比按照0.8 进行控制,两种形式的柱截面如图2 和图3 所示。比较两种形式刚架的自振周期,焊接型钢格构柱的自振周期更大,说明钢管混凝土格构柱车间的整体刚度更好。比较两者的用钢量,钢管混凝土格构柱可节约20%。

图2 N 轴柱截面简图(焊接型钢格构柱)

图3 N 轴柱截面简图(钢管混凝土格构柱)

考虑到钢管混凝土格构柱宽度相较更大,使得本身用地紧张的车间有效使用空间更有限,且现场施工安装难度更大,施工周期更长,而且整个厂房吊车的吨位跨度较大(32~450 t),并不是所有跨均可采用钢管混凝土格构柱,若部分采用,厂房内的视觉观感较差,在和甲方及有经验的施工方在经济技术、材料、施工技术、施工进度、施工质量等方面的综合探讨比较后,最终选择了焊接型钢格构柱的形式。柱脚采用构造较为简单、传力性能优越、钢材用量较省的杯口插入式柱脚,柱脚插入深度需满足GB 50011—2010《建筑抗震设计规范》(2016 年版)[2]的要求。

3.2 柱间支撑的设计

本项目的吊车布置较复杂,炼铸车间N 轴和R 轴柱列分别有4 层和3 层吊车,且就吊车吨位最大为320 t。锻造热处理车间D~E 轴跨,在纵向1~15 轴为高、中两层吊车,16~21 轴取消高层吊车,仅中层一层吊车,22~29 轴新增低层吊车,共中、低两层吊车,29~46 轴再取消中层吊车,仅低层一层吊车。根据排架柱的选型及吊车梁的布置等不同情况,并结合厂房内部空间使用的需求,进行柱间支撑选型设计。具体有如下形式:车间外围柱列下柱支撑采用构造简单、受力明了、用料较省的十字交叉支撑;车间中间柱列下柱支撑采用了用料较多、刚度较差的门形支撑,以保证车间内的通行畅通,以及柱间布置工艺设备的需求;中段柱根据其高度与柱距的关系,按照高度与柱距的比值由大到小,依次选用十字交叉撑、八字撑、桁架式撑的形式。从杆件受力合理、板材经济方面考虑,支撑倾角控制在35°~55°[3]。

3.3 吊车梁系统的设计

吊车梁的设计需要考虑吊车吨位及工作级别的影响,本项目吊车吨位较大(最大450 t),且工作级别为重级,不仅需要进行疲劳验算,而且需要控制竖向和水平向的变形[4]。吊车梁的类型有型钢梁、吊车桁架、焊接组合工字形梁、焊接箱形梁。经过综合考虑,本项目宜采用后面两种形式。焊接工字形梁承载性能良好,工作可靠,施工简便,且易于梁截面优化。焊接箱形梁由上下盖板及两侧腹板组成封闭箱型梁,有较好的整体刚度和抗扭刚度,但是制作施工复杂。综合考虑,本项目采用了焊接工字形吊车梁。为了保证柱肩梁设计的简便安全,不同跨度的吊车梁端部采用相同的截面高度,因部分抽柱而形成大跨度的吊车梁采用了变截面高度。

焊接工字形梁腹板的耗钢量较大,为了减少用钢量,且还必须保证腹板的稳定性,对于梁高大于3 m 的,计算优化设置纵向和横向加劲肋,通过合理控制加劲肋的间距,保证腹板在吊车动荷载作用下的稳定性。

3.4 屋盖系统的设计

屋盖系统的设计不仅与建筑体型密切相关,而且需要满足通风、采光、排水以及部分车间的除尘功能(例如炼铸车间)的需求,同时各构件之间关系比较复杂,再遇到车间抽柱的情况,对屋盖系统的布置更加需要重视。屋盖系统的耗钢量约占整个厂房的百分之三四十。屋盖系统可采用的方案形式比较多,设计时需综合研究,详细比较才能获得较好的经济效果。

本项目炼铸车间各跨高低错落,屋顶有除尘罩及大型除尘管道的布置,且有几处抽柱的情况。锻造热处理车间不仅横向高低错落,车间沿着纵向也有几次变高度,整个屋面形体较为复杂。经考虑,屋盖采用平面结构体系,不仅能够很好地适应本项目的平面及竖向不规则、横向及纵向的错落变化,而且长远来看,也能更好地适应厂房的改扩建需要。

本项目采用了有檩轻型彩钢板屋盖,屋盖梁选用了制作安装较简单的实腹式焊接变截面工字形梁,梁柱连接采用刚性连接,不仅可以满足屋面承载需求,且能有效减小整个屋盖系统的高度。屋盖在对应于柱间支撑的位置设置了横向水平支撑,在边列排架柱处、等高屋面的中柱选择吊车吨位大的一边或者跨度大的一边、不等高屋面的中柱两侧设置纵向水平支撑。由于本项目柱距为12 m,屋盖支撑布置时,采取了一级主系杆(12 m 跨)间再设二级次系杆(跨度6 m 左右),从而可以选择截面较小的角钢交叉支撑。

4 结语

1)重型高大工业厂房采用钢管混凝土格构柱和箱形吊车梁的结构形式,通常情况下可以提高厂房的刚度、节省用钢量。但是考虑到施工制作难易程度、施工周期的长短及车间的可持续改造发展等因素的影响,往往采用焊接型钢格构柱和H 形截面吊车梁的方案,其综合经济性指标更佳。

2)柱间支撑的布置需要根据工艺布局需要,考虑构件传力的合理性,构造的难易,选择合理经济的支撑形式。

3)高大厂房采用实腹式变截面工字形屋面梁和有檩轻型彩钢屋面,屋面梁与柱刚接,可提高厂房的刚度,降低厂房整体高度,方便施工安装且易于维护改造,整体效果较好。