某离心压气机转子叶尖流场测试及可视化分析

高 倩,张一弛,姚峥嵘,马宏伟,郭君德

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.北京航空航天大学 能源与动力工程学院,北京 100191)

离心压气机是航空涡轮轴发动机的关键部件,其特性直接影响着整个发动机的性能。目前,国内外许多学者通过测试或数值试验对离心压气机内部流动进行了大量的研究。李书奇等[1]开展了跨声速离心压气机级间静压测试研究,为流动控制方法的研究奠定了基础。马宏伟等[2]用三维激光多普勒测速系统测量了某离心压气机转子近端壁区三维紊流流场,揭示了叶片通道端壁区的旋涡流动结构。谭大治等[3]对Krain离心叶轮设计工况下的内部流场进行了详细的数值模拟研究,研究结果为离心机械内复杂的三维湍流现象研究奠定了基础。杜娟等[4]对某跨声速轴流压气机转子叶顶泄漏流进行了数值模拟研究,发现非定常波动现象主要是由叶顶泄漏流自激非定常性引起的。贺象等[5]利用动态压力传感器和高频压力探针测量了不同转速下转子叶顶动态静压分布和级间流场,研究了多级压气机转/静干扰作用。文献[6]~文献[9]针对高速单级轴流、离心和多级轴流压气机在级间周向密布动态压力传感器这一现状,对周向测量的转/静间非定常压力信号进行了模态分析。

国内对离心压气机转子叶尖的动态压力测量以及泄漏流、前缘溢流等流场特征的测量分析研究较少。目前对压气机内流动现象的研究方法大致分为3种,即理论模型方法、数值模拟方法和试验测试方法。理论模型方法由于假设了许多理想条件,导致在应用中存在大量的限制。数值模拟方法存在以下缺点:① 设计点工况数值模拟较准确,非设计点工况数值模拟精度较差;② 单级模拟较准确,多级模拟精度较差;③ 主流区数值模拟精度较好,端壁区、尾迹和漩涡区数值模拟精度较差。因此,采用数值模拟方法还需通过试验数据进行验证。试验测试方法是分析流动现象、研究流动机理的主要手段,也是最直接且可靠的研究方法。由于转子叶尖流动通常是三维非定常流动,为了获取转子叶尖的流动信息,本文开展了动态压力传感器阵列测试技术研究,通过对传感器选型、阵列测试方案设计、传感器精度校核、数据处理方法等进行研究,在某离心压气机试验件上进行了试验验证,并采用可视化分析技术实现了动态流场测量数据的可视化处理和分析,相关的数据分析结果可以为压气机性能验证和数值模拟方法的修正提供有力的技术支撑。

1 试验件及试验设备

某离心压气机试验件(结构示意图如图1所示)由单级离心压气机组成,轴向进气。试验件的旋转方向是顺气流方向看逆时针旋转。叶轮子午流道长度L1为140 mm,分叶片前缘长度L2为37 mm,2个主流叶片前缘之间的间距为46.88 mm,2个主流叶片尾缘之间的间距为76.97 mm。为了解离心叶轮叶顶处的动态静压分布,捕捉离心叶轮主流叶片顶部泄漏流、前缘溢流以及主叶顶泄漏流和分流叶片前缘相互作用等,需要进行离心压气机转子叶尖的动态流场测量。

图1 某离心压气机试验件结构示意图

某离心压气机转子叶尖流场动态测试是在某压气机试验台上开展的。某压气机试验台主要用于录取压气机总性能和级性能,试验台主要由动力系统、滑油系统、压缩空气系统、水系统、轴向力平衡系统、电气控制系统、测试系统等组成。

2 测试方案设计

2.1 动态压力传感器阵列布置方案

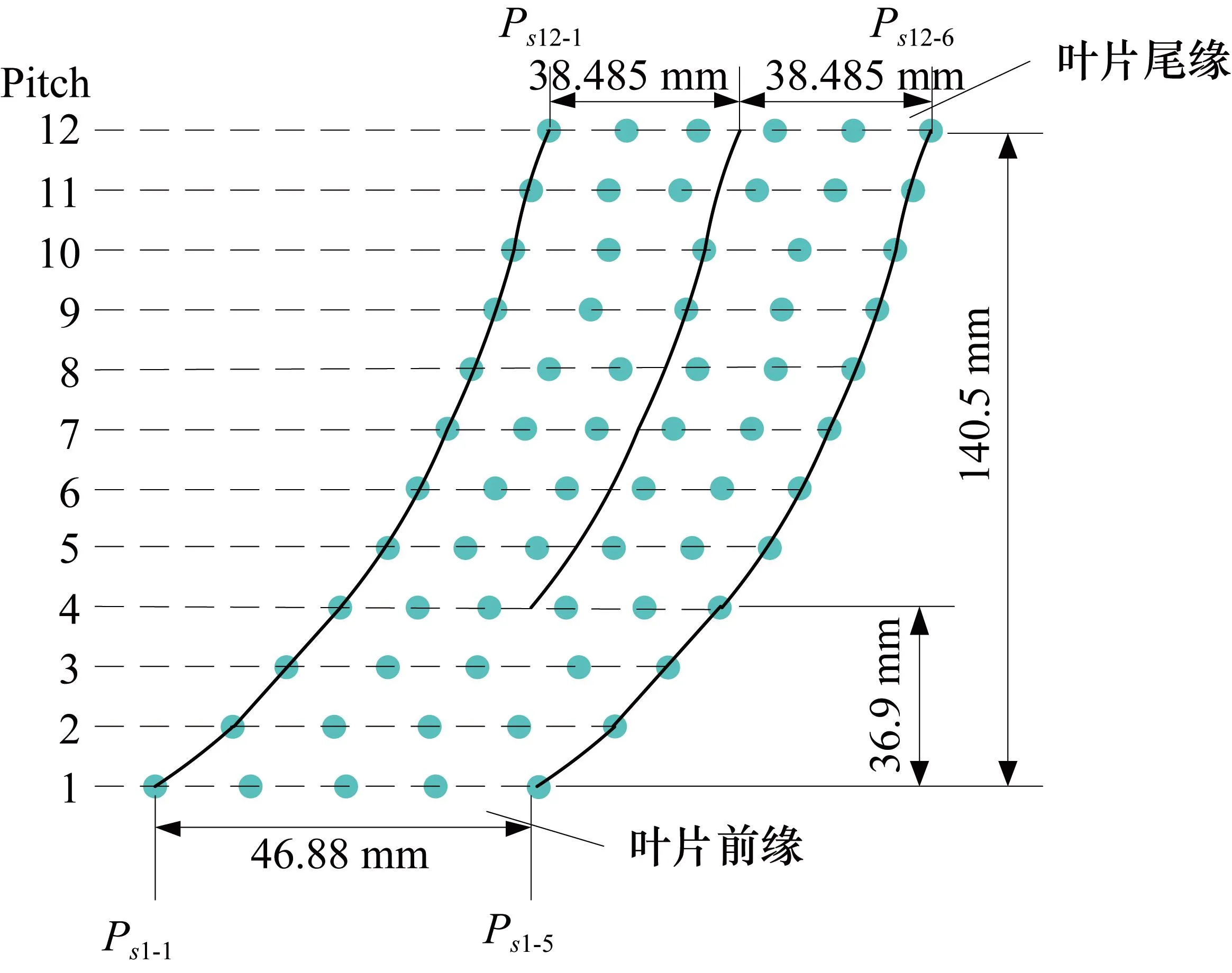

根据某型离心压气机离心叶轮95%叶高处的马赫数云图数值计算结果,结合该型离心压气机的结构特点,对该离心压气机试验件上动态压力传感器的阵列布置方案进行了研究。在一个叶栅通道内布置传感器,其中:在主流叶片前缘上下游附近适当加密测点,沿周向2个叶片之间均匀布置5个传感器;在分流叶片前缘适当加密,沿周向2个叶片之间均匀布置6个传感器;在分流叶片下游,沿周向2个叶片之间均匀布置5个传感器;叶片尾缘适当加密,沿周向2个叶片之间均布6个传感器。共计布置67个动态压力传感器,具体如图2所示。图2中蓝色圆点代表传感器位置。动态压力传感器阵列安装实物图如图3所示。

图2 动态压力传感器阵列布置示意图

图3 动态压力传感器阵列安装实物图

动态压力传感器的周向布置示意图如图4所示,周向共布置了12个传感器,位置分布如下:① Pitch1周向位置,在0°、90°、190°和300°位置布置4个传感器;② Pitch4周向位置,在0°、90°、190°和300°位置布置4个传感器;③ Pitch14周向位置,在0°、90°、190°和300°位置布置4个传感器。综上所述,共计布置79个动态压力传感器。

2.2 动态测试系统搭建

叶尖流动是三维的、非定常的,并且具有强烈的周期性,这种周期性的脉动是以叶片通过频率来表征的。理论上要求取样脉冲必须大于信号频谱中最高频率的2倍,实际应用中取样频率大于5倍信号频谱中的最高频率有最好的效果。离心压气机转子叶片通过频率为11.8 kHz,要求测试系统的总频响不小于60 kHz才能满足测试要求。某离心压气机试验件离心叶轮外罩壁厚为5~6 mm,叶轮外罩附近温度约为177 ℃。根据上述工况和壁面静压孔开孔尺寸,选用Kulite公司的KTEL-1-90C-50G动态压力传感器进行动态静压测量,该传感器尺寸小(传感器最大处直径为2.5 mm)、频响优于80 kHz、动态特性好、综合精度优于±0.5%F.S.、最高工作温度可达273 ℃,可以满足动态测试要求。

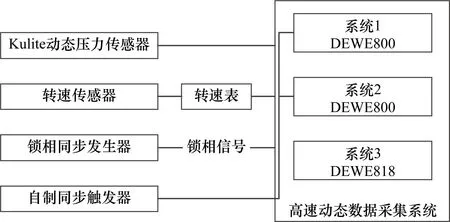

动态测试系统主要由动态压力传感器、转速传感器、锁相同步发生器、自制同步触发器和3台高速数据采集系统组成。动态测试系统组成框图如图5所示。试验中采用3台高速动态数据采集系统进行动态压力数据采集,每台高速动态数据采集系统均有32个测量通道,采样率≥1 MHz,综合测试精度优于±0.4%F.S.,所有通道数据完全同步采集并实时存储,可以根据试验要求设置采样频率。

图5 动态测试系统组成框图

3 动态流场测试及结果分析

某离心压气机试验件在0.5、0.8和1.0共3个折合转速下开展试验,分别录取了压气机堵点至喘点的特性线。整个试验过程主要关注压气机堵点、设计点、近喘点、喘点4个工作状态下的静压分布情况。为了进行动态静压数据分析,需要对3台高速动态记录仪进行系统数据时间同步处理,主要是以某个转速突变点为同步点,通过调整使3台高速动态记录仪的系统时间同步。数据处理过程中,为了获得较为理想的时域平均结果,采用了锁相技术实现时域相位上的锁定。数据处理时,采用MATLAB软件将整个压力脉动进行分段处理,并将每一段之间的采样点进行线性数据插值,使每一圈的压力数据的数量相同;然后将提取出来的数据进行平均处理,得到相对稳定的压力信号;其次对线性数据插值的点数进行设置,根据实际情况,将线性插值点数设置为1 000;最后完成锁相平均处理。

3.1 折合转速为0.5时测量结果可视化分析

对离心压气机折合转速为0.5时堵点下、设计点下、近喘点下的动态静压测量数据进行处理,采用Tecplot软件绘制了不同状态下的静压分布三维云图,分别如图6~图8所示。图6~图8中,锁相的数据为对应状态点的5圈静压数据的锁相平均处理结果,压力数据点的三维坐标与动态压力传感器在离心叶轮外罩上的实际位置保持一致,下文中静压分布三维云图的静压处理方法与此处相同。压力标度色带上的压力最大值为4.5 psi(1 psi=6 894.757 Pa),最小值为-0.5 psi。从图6~图8中可以看出,从离心叶轮前缘到尾缘,静压逐渐升高,符合压气机的压升规律,同时可以看出明显的压力梯度。从堵点工况到近喘点工况,静压整体呈增大趋势,周向静压分布趋于均匀,同时能够看出主流叶片与分流叶片之间的分界线。

图6 折合转速为0.5时堵点下静压分布云图

图7 折合转速为0.5时设计点下静压分布云图

图8 折合转速为0.5时近喘点下静压分布云图

3.2 折合转速为0.8时测量结果可视化分析

离心压气机折合转速0.8时堵点下、设计点下、近喘点下的静压分布三维云图分别如图9~图11所示。从图9~图11中可以看出,从离心叶轮前缘到尾缘,壁面静压逐渐升高,符合压气机的压升规律。相较于折合转速0.5时的测量数据,壁面静压整体呈上升趋势,压力标度色带上的压力最大值由4.5 psi上升至10 psi。

图9 折合转速为0.8时堵点下静压分布云图

图10 折合转速为0.8时设计点下静压分布云图

图11 折合转速为0.8时近喘点下静压分布云图

从堵点工况到近喘点工况,静压整体呈增大趋势,周向静压分布趋于均匀,同时可以看出主流叶片与分流叶片之间的分界线。相较于折合转速为0.5时的静压分布三维云图,折合转速为0.8时,各个工况下均能看到离心叶轮前缘存在明显的低压区。

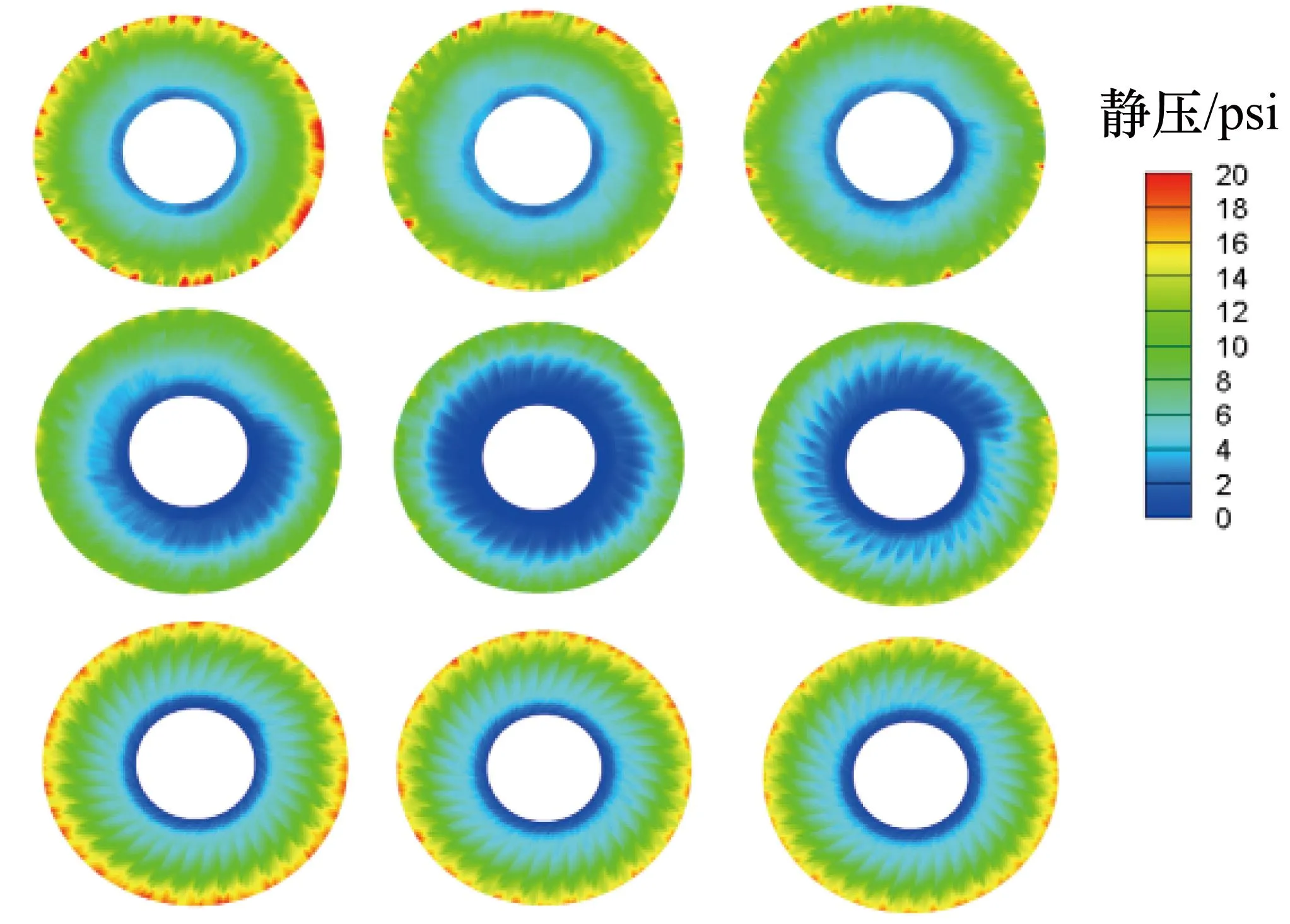

3.3 折合转速为1.0时测量结果可视化分析

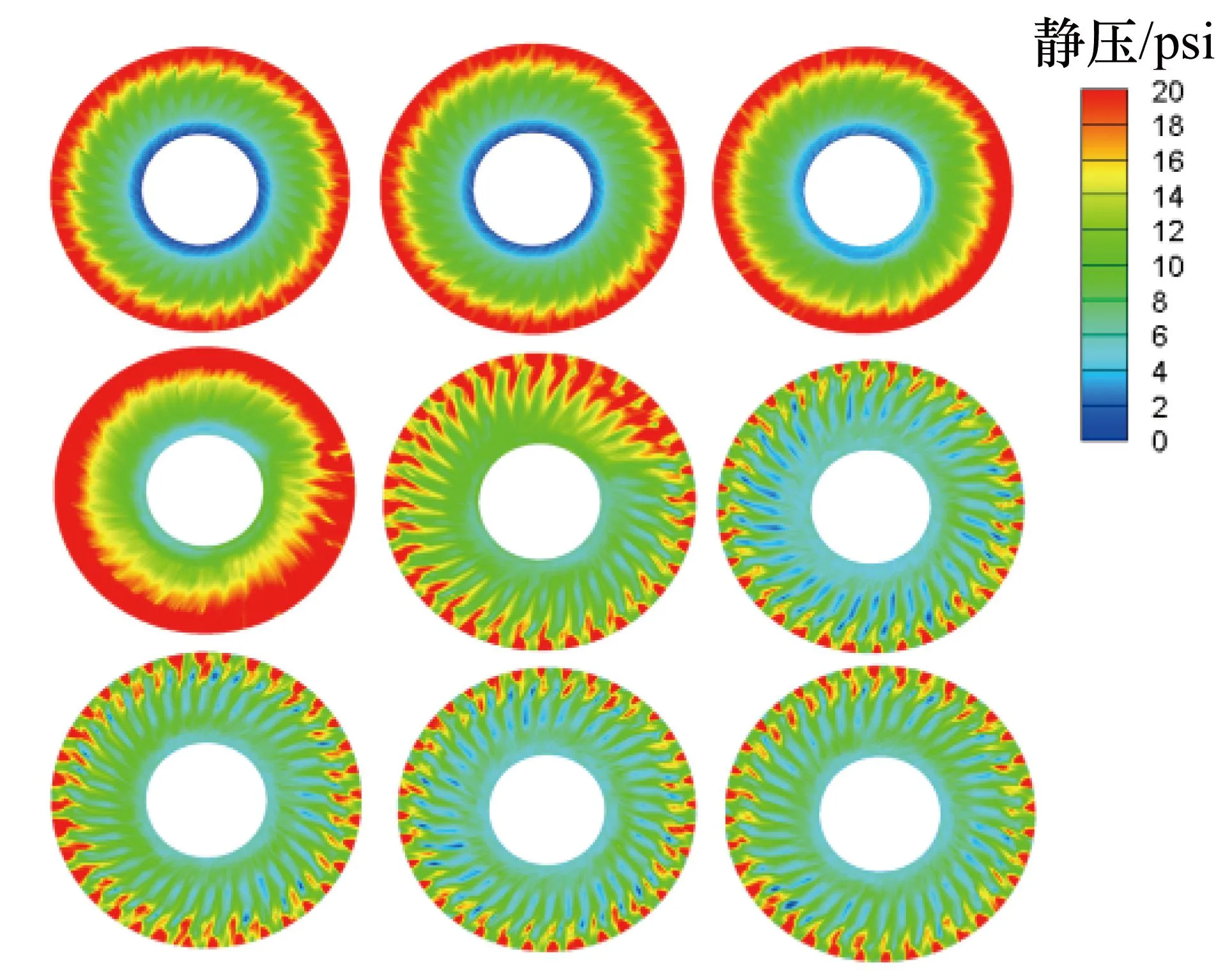

离心压气机折合转速为1.0时堵点下、设计点下、近喘点下的静压分布三维云图分别如图12~图14所示。

图12 折合转速为1.0时堵点下静压分布云图

图13 折合转速为1.0时设计点下静压分布云图

图14 折合转速为1.0时近喘点下静压分布云图

从图12~图14中可以看出,从离心叶轮前缘到尾缘,壁面静压逐渐升高,符合压气机的压升规律。随着流量减小,压力面非定常波动强度增大,最强的位置向前缘移动,这是由于随流量减小,叶顶压力面与吸力面的压差增大造成泄漏流强度增强,从而引发叶顶流场波动增强[4]。同时,叶片压力面受泄漏流影响产生的低压区向前缘移动,导致压力面主要波动区前移。从堵点工况到近喘点工况,静压整体呈增大趋势,同时能够看出主流叶片与分流叶片之间的明显分界线。

通过栅格排列将传感器阵列所采集的实时压力点转换为压力分布云图,反映静压在离心叶轮大小叶片间的变化情况,获取了一个叶栅通道内的静压分布云图。与压气机性能部门提供的数值计算压力分布云图(如图15所示)相比,图12中主流叶片和分流叶片之间压力梯度分布与实际情况基本一致,级间干扰相对较弱;分流叶片叶尖处泄漏涡形成的低压区比较明显,主流叶片和分流叶片前缘均可以看见明显的低压区。该试验数据分析结果为压气机性能分析及数值仿真计算结果的验证提供了重要的支持。

图15 折合转速1.0时堵点下数值模拟静压云图

在折合转速1.0时,取喘点附近1 s内测量数据进行分析,该时段包含了喘振和退喘的整个过程。取三维云图的俯视图进行对比分析,俯视图便于观察一整圈云图的变化情况。从中取18帧云图(每一帧的时间为2.97 ms)进行数据处理和可视化分析,如图16和图17所示,从2幅图中可以清晰地看出喘振和退喘的整个变化过程。

图16 喘振过程压力变化云图

图17 退喘过程压力变化云图

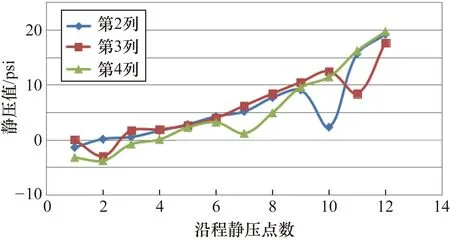

3.4 沿程静压分布测量结果分析

离心压气机折合转速为0.8和1.0时,堵点下主流叶片和分流叶片之间的沿程静压测点布置图如图18所示,沿程静压分布测量曲线分别如图19和图20所示。由图19和图20可以看出,从叶片前缘到叶片尾缘,静压呈逐渐增大的趋势(从-3.3 psi增大至19.6 psi);主流叶片和分流叶片间(第2列)靠近叶片尾缘处,静压呈先下降后上升的趋势。

图18 主流叶片和分流叶片间沿程静压测点布置图

图19 折合转速0.8时叶片间的沿程静压分布曲线

图20 折合转速1.0时叶片间的沿程静压分布曲线

4 结束语

本文针对某离心压气机试验件,采用动态压力传感器阵列测试方法对离心压气机转子叶尖的动态流场进行了详细测试,并且对动态测量数据进行了可视化分析,通过栅格排列将传感器阵列所采集的实时压力转换为压力分布云图,从三维云图中可以看出转子叶尖的三维流动过程,同时还可以看出压气机喘振和退喘的演化过程。阵列测试得到的离心压气机转子叶尖三维云图与数值仿真计算得到的压力分布云图变化规律一致,叶片间压力梯度变化规律一致,级间干扰相对较弱。分流叶片叶顶处的激波结构和泄漏涡形成的低压区十分明显。

本文试验中采用的测试技术为动态压力传感器阵列测试技术,共布置了近80个动态压力传感器,压力传感器阵列的稳态测试精度可达0.2%,动态频响可达20 kHz,该流场测试技术可以为离心压气机流场分析和改进设计提供数据支持。所采用的可视化分析方法可以直观反映离心压气机转子叶片尖区的压力流动情况,为离心压气机性能分析和数值仿真计算结果的试验验证提供重要的技术支撑。此外,动态压力传感器阵列测试技术可以进一步推广应用于轴流压气机、涡轮等转子叶尖的动态流场测量,拓展了转子叶片尖区流场的测量手段,有助于更深层次地揭示各种流动控制方法的作用机理。