基于PLC的碳化硅模块产线设计

黄 鹏,章 磊,刘学育

(1.湖北师范大学 物理与电子科学学院,湖北 黄石 435002;2.湖北理工学院 电气与电子信息工程学院,湖北 黄石 435003)

碳化硅模块(Power stack)是新能源汽车电机的重要组成部分,其工艺质量直接影响汽车的使用性能和安全性能。相比于传统的硅材料,碳化硅模块的导电性能更好,能够降低电能的损耗,实现更高的开关频率和更低的开关损耗,提高电动汽车的转换效率。碳化硅模块的热稳定性更佳,能够承受更高的工作温度,提高电动汽车的耐用性和可靠性,降低模块的故障率。

自动化控制系统能够对汽车电机的生产过程进行全面自动化控制和监测,提高生产效率和品质[1-2]。孟静静等[3]将PLC与机器人等外围设备相结合,接收工作站发送的信号,在Robot Studio中通过离线编程完成机器人运动轨迹编程,实现了整体自动生产线的规划。李光明等[4]结合嵌入式开发、MQTT协议、SpringCloud微服务框架以及Web服务设计了针对于西门子PLC的远程管控系统。

碳化硅模块的安装及拧紧是新能源汽车电机组装过程中的关键工艺之一。本文以新能源汽车电机中碳化硅模块的自动装配为研究对象,以PLC为核心控制器,通过配备各种传感器、执行器和机械部件,提出一种基于PLC的碳化硅模块自动化产线设计方案,以减少人工干预,提高生产效率。

1 汽车电机生产线工艺流程概述

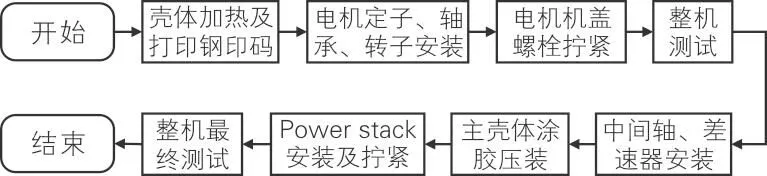

汽车电机生产线工作流程如图1所示。首先,在电机机壳上打印钢印码,对电机定子进行热套安装;接下来安装电机水嘴和适配板,并进行气密性和电气性能的测试;再对定子、轴承及转子进行安装与测试;随后完成Power stack的安装、拧紧以及电机盖的装配;最后对装配完成的电机进行气密性、等电位性、绝缘性、耐压性和外观检测测试。

图1 汽车电机生产线工作流程

2 碳化硅模块站点设计

2.1 整体方案设计

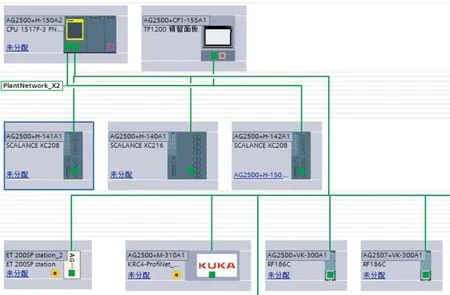

新能源汽车电机生产线控制系统由西门子系列PLC可编程控制器、触控屏幕HMI以及电脑西门子TIA Portal操作软件组成。采用模块化设计电机生产线中的PLC控制软件程序,包含KUKA机器人模块程序、AGV上料小车程序、MES程序和Desoutter送钉程序。采用PROFINET的通信方式,用于实时自动化控制和数据采集。整体方案设计如图2所示。

图2 整体方案设计

2.2 工位控制区域

工位控制区域分别为HMI屏幕与安全门、材料水平滑台、工作站位1、工作站位2、工作站位3以及PLC电柜。上述任一控制回路,皆可对工位整体进行安全回路关断操作,包括但不限于拍下HMI安全急停按钮、打开安全门、按下安全门急停、按下机器人示教器急停按钮以及将机器人控制柜电源关闭等。安全回路关断、工位停机且脱离自动模式、手动模式下也无法操作设备。若要对安全回路进行复位,需确保相关急停按钮、控制柜电源与光栅等处于正常状态,按下复位按钮即可恢复。

按照工作站位将当前程序系统划分为5个控制区域。OPMODE01为Power stack安装及拧紧,用于抓取、放置Power stack并压紧Power stack以及拧紧2颗螺丝,相关设备有手持式扫码枪、固定式扫码器、2D相机、6轴机器人、压机、电动辊道、返修料台、拧紧枪和Yamaha伺服电机等。OPMODE02用于拧紧Power stack上6颗螺丝,外加复拧2颗螺丝,相关设备有定位气缸、拧紧枪、上料机和Yamaha伺服电机等。OPMODE03-Feeder为送钉机,为OPMODE01和OPMODE02供钉。OPMODE04用于拧紧Power stack上的6颗螺丝。OPMODE05-Feeder为送钉机,为OPMODE04供钉。

2.3 工业机器人

工业机器人首先进行视觉检测,2D相机安装在机器人夹爪上,判断夹爪上是否有Power stack,如果没有,则通过视觉定位抓取Power stack,放置到视觉检测位置检测水嘴O型圈是否漏装。然后机器人夹爪搬运合格的Power stack放置在水平滑台上,夹爪再次视觉扫码Power stack后离开,最后将夹爪回到原位。采用西门子S7-1500 PLC作为控制器,与Work Visual进行交互控制[5-6]。

2.4 Desoutter送钉系统

OPMODE03-Feeder和 OPMODE05-Feeder是两套Desoutter送钉系统。送钉系统分为中号提升料斗、执行机构、一分四分配器和螺栓清洁器4个部套,包括料斗切料气缸、切料在位检测、料斗缺料传感器、直线轨道满料传感器、送料管末端检测、送料前吹气、直线振控制器、料斗提升气缸、拧紧枪气缸、末端检测、一分四分配气缸、夹钳锁紧气缸、认帽气缸以及螺钉清洁器气缸。

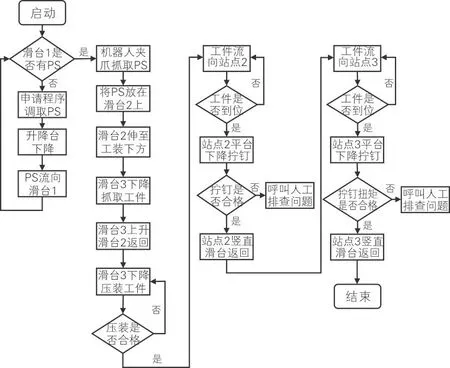

2.5 Power stack的安装

Power stack安装及拧紧工位是保证汽车电机质量的重要工位。Power stack安装控制程序流程如图3所示。工件通过辊道到达Power stack安装工位,PLC通过读取压机压力、螺丝扭矩、螺丝压力值等数据来判断工件是否满足要求。考虑到整体工位的重要性以及与MES之间通信,在PLC程序中加入了一套心跳程序,来判断MES与PLC之间通信是否正常。Power stack安装工位包含了3个站点,其中站点1是压机将Power stack压入机壳中,判断压机压力值是否合格,再把压机压力值上传至PLC中进行处理;站点2是使用4个伺服电机控制拧紧枪把Power stack工件锁紧;站点3是将螺丝复拧,再进行螺丝压力测试。

图3 Power stack安装控制程序流程

3 TIA软件平台

选用西门子系列PLC,使用TIA Portal软件对PLC进行组态和编译以及对触控屏HMI的控制[7]。使用STEP 7 Professional V16版本对S7-1500进行软件设计和编程组态。TIA软件平台如图4所示。

图4 TIA软件平台

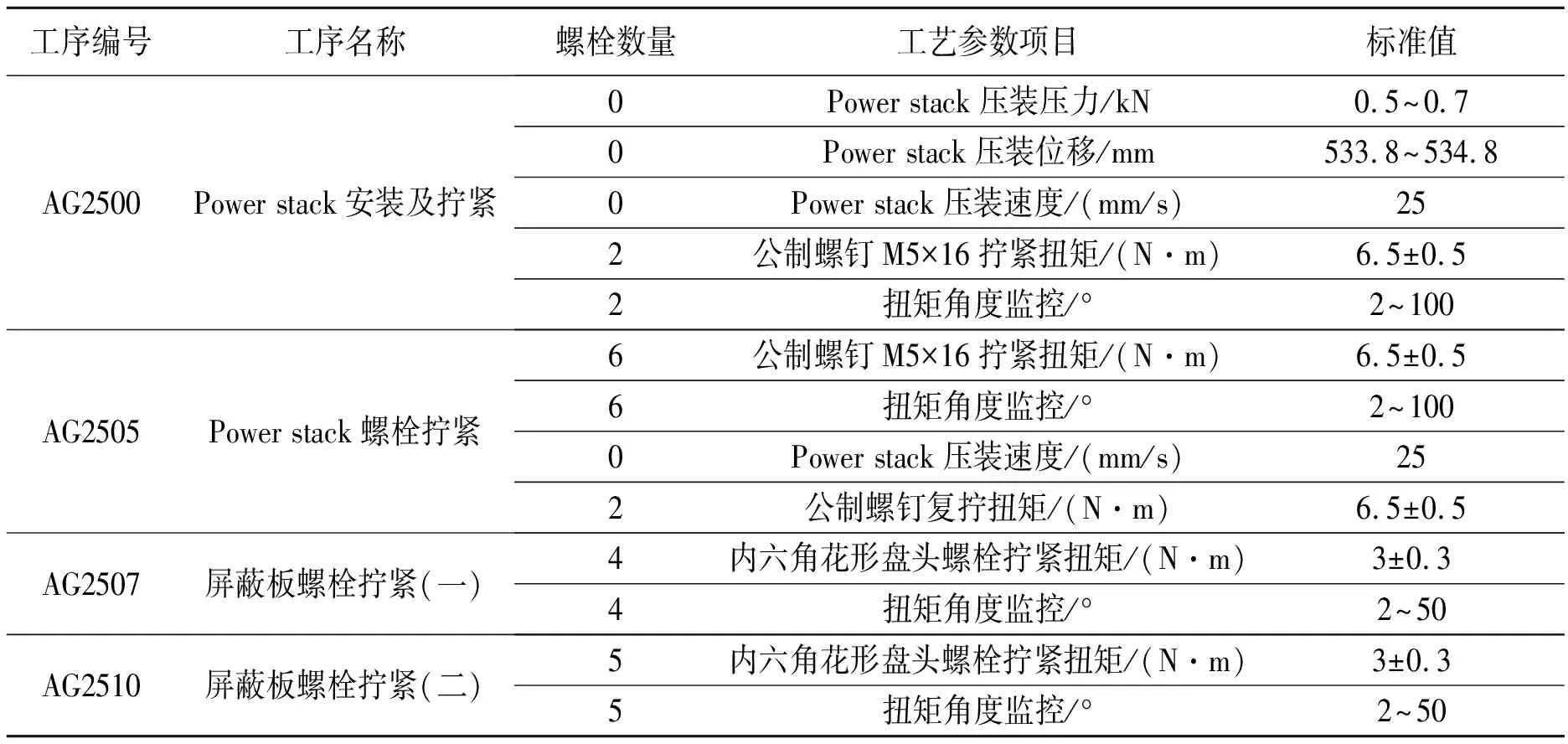

3.1 OPMODE_EDGE_FC函数块

OPMODE_EDGE_FC函数块用于检测输入信号(位触发信号)的边沿。该函数块会监测输入信号的状态,并在信号从低电平到高电平(上升沿)或从高电平到低电平(下降沿)时输出一个脉冲信号,用于触发其他操作,例如启动一个定时器、改变输出信号等。使用该函数块时,需要将输入信号连接到函数块的输入端口,将脉冲信号连接到函数块的输出端口,并设置函数块的参数,如边沿模式和滤波时间等。然后在程序中调用该函数块即可实现边沿触发功能。OPMODE_EDGE_FC函数块检测输入信号如图5所示。

图5 OPMODE_EDGE_FC函数块检测输入信号

3.2 GRAPH_MAIN_FB编程块

GRAPH_MAIN_FB编程块可以在TIA Portal软件中配置和编辑,用于创建PLC程序的人机界面。GRAPH编程块可以将程序中的变量与图形化界面中的控件进行绑定,还可以实现界面的切换、按键响应等功能,提高PLC程序的可视化程度[8-9]。在使用GRAPH编程块时,需要在TIA Portal软件中进行配置和编辑,添加相应的控件和变量,并将它们进行绑定。然后将编程块插入到程序中,并在程序中调用该编程块即可实现图形化界面的功能。GRAPH_MAIN_FB编程块如图6所示。

图6 GRAPH_MAIN_FB编程块

3.3 触摸屏HMI设计

用户可以通过触摸屏HMI对设备完成控制并查询工件信息、生产状态以及设备状态,使电机生产线有更好的人机操作界面。在主界面中,用户点击所要操作的HMI进入不同的OPMODE,单击右上角闪烁的HMIcontral获取相应HMI的控制权;用户可以点击OP-Func选择自动回零模式、自动标件模式、自动空循环模式、自动常规模式和自动清空模式;报警界面显示工位当前存在的报警、警告和信息,当工位出现异常时,可以点击右下角的Alarms到此页面进行检查;配方信息表中可以看到每个质量数据的上下限值,在手动模式下按“手动请求配方”按钮能够把最新质量的配方数据下载。系统设置界面主要介绍PLC的一些配置信息和功能,包括Save Settings(屏号切换保存)、Reset Times(复位时间)、Reset F-times(复位安全时间)、Reset Alarm Hist(复位历史报警)以及Stop RT(HMI运行停止)。当一个工位有多个HMI屏幕时,需要多个屏幕的OPMODE模式都处于自动模式,才能启动自动模式。

4 系统测试

4.1 工位工作节拍

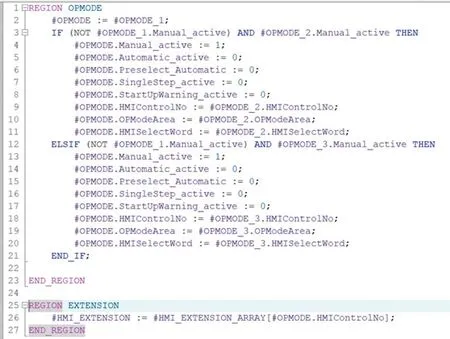

产线中每个站点机器理论操作时间均为1 min,包括托盘进入、读取RFID信息、机器人抓取、滑台升降、拧紧机拧紧、写入信息到RFID及托盘离开等。工位工作节拍见表1。经多次实验,3个站点机器平均操作时间分别为53.5、45、42 s,可以满足产线需求。

表1 工位工作节拍

4.2 Power stack的压装与螺栓扭矩

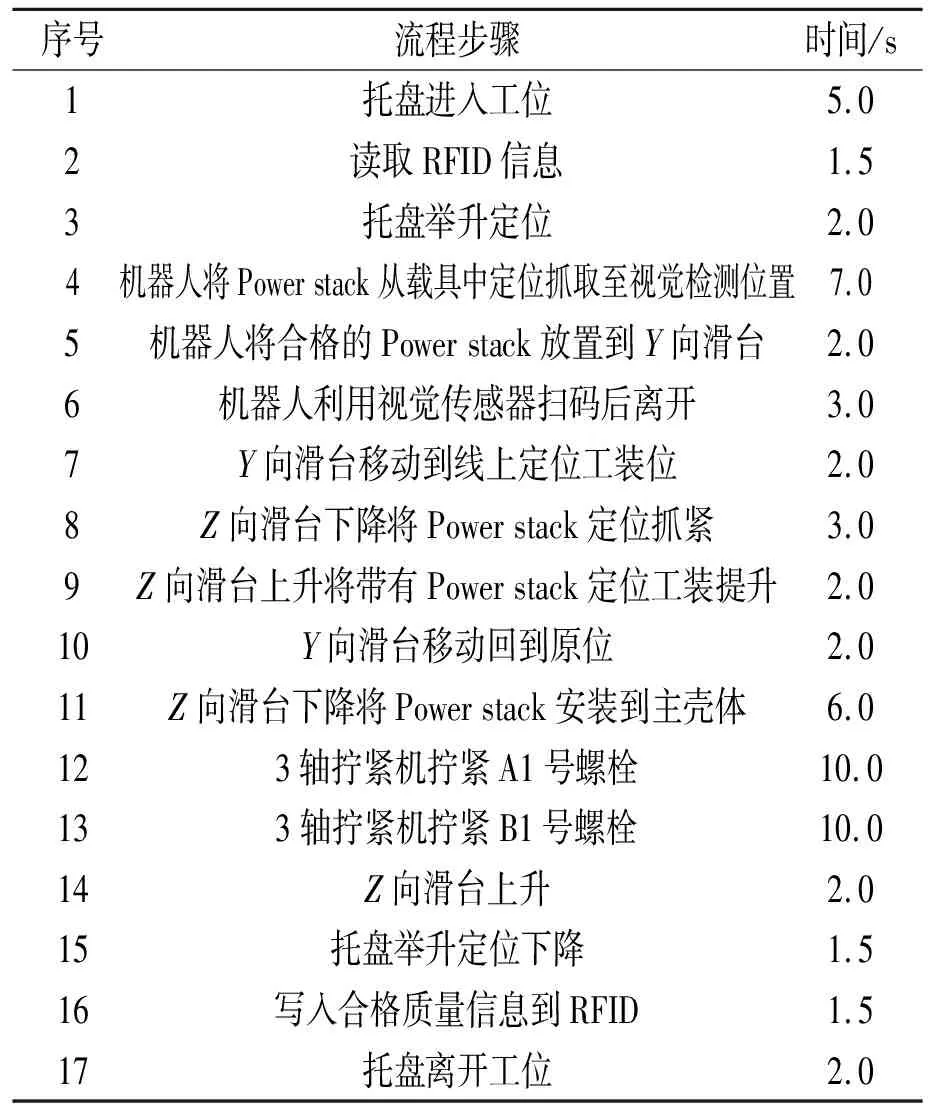

压装是一种常见的装配工艺,用于将两个或多个零部件紧密地连接在一起。在压装过程中,通常需要将一个零部件插入或嵌入另一个零部件中,以确保它们之间的连接牢固和稳定。在一些重要的机械装配中,也会采用扭矩与角度拧紧法来确保连接件的准确拧紧和稳定性。为确保模块与散热器之间的良好接触和热传导,拧紧碳化硅模块螺栓的扭矩和角度非常重要。拧紧扭矩不足可能导致连接处松动,影响散热性能和可靠性,而过度拧紧则可能导致模块或散热器损坏。

压装与扭矩参数见表2。工艺参数满足标准值,则工件合格。经多次测试,Power stack的压装均可满足工艺标准;Power stack与屏蔽板螺栓的扭矩和角度绝大部分可以达到工艺标准,机械磨损会导致少数螺栓扭矩不达标。

表2 压装与扭矩参数

5 结论

基于PLC的碳化硅模块产线设计,通过对PLC控制系统的设计与编程,实现了对碳化硅模块的自动上下料、加工、检测和分拣等操作,最终实现了碳化硅模块的高质量生产和快速交付,具备灵活性和可扩展性,可以根据实际生产需求进行相应的调整和优化,实现更高效、更智能的生产。本研究在提高新能源汽车电机生产效率、优化生产流程、提升产品质量等方面具有广泛的应用前景和实际意义。