大厚度C形梁R角质量影响因素研究

黄雪萌, 房晓斌, 段蕾蕾, 刘浩轩, 王 卓

(中航西安飞机工业集团股份有限公司, 陕西 西安 710089)

0 引 言

复合材料在航空航天工业中被广泛使用,并迅速成为继铝、钢和钛之后第4 种重要的结构材料[1]。由于复合材料容易设计,适合整体成型,特别是大型整体结构,在航空飞行器中的应用也从小型、薄型、次要结构件逐渐发展到大型、厚型、主要结构件,甚至复合材料在飞机上的用量也成为衡量飞机进步的重要指标[2]。

复合材料梁类零件是飞机结构的主要组成部分,通常为C 形结构,有着不同的R角,结构复杂,对外形精确度要求高。梁类零件R角的质量决定了飞机的装配和强度要求,是生产过程中主要的关注点,尤其是大厚度梁类零件,R角更难控制,经常会出现纤维褶皱、孔隙密集及分层缺陷[3],如图1所示。传统工艺采用反复试验逐步改善R角质量,导致研发周期长、成本高、可靠性低,制约了先进树脂基复合材料的广泛应用。因此,针对大厚度C 形梁零件设计合理的压力及压力传递方式很有必要,在总结复合材料C 形梁研制经验的基础上,通过探究复合材料C形梁模具结构形式、成型过程预压实、固化参数等因素对R角质量的影响,摸索一套稳定、可靠的大厚度复合材料C 形梁成型工艺方法,对提高梁的质量稳定性、降低成本和缩短研发周期很重要。

图1 C形梁R角常见缺陷

1 研究背景

大厚度C 形实体层压梁选用牌号AC531/CCF800H 的环氧树脂增强碳纤维预浸料,几何形状如图2 所示。梁的总长度为2 000 mm,腹板宽度为1 000 mm,共计60 层,厚度从5.1 mm 到8.5 mm 变化,变厚台阶多,C 形梁R角半径从R6.5 mm 到R9.9 mm变化。由于梁类零件R角的弯曲结构,热压过程中的压力传递与相同厚度的层压板不同,这导致了非均匀的压力分布和多维的树脂流动[4]。复合材料层板的厚度对纤维密实状态有较大影响,纤维密实度随铺层数的增加呈线性减小,因此大厚度梁类零件更容易在R角处出现纤维褶皱、孔隙密集及分层缺陷,导致复合材料C 形梁内外部出现质量问题[5]。现结合工程实际,通过分析多因素对C 形梁R角成型质量的影响,研究大厚度C 形梁R角成型质量稳定性控制技术。

图2 大厚度C形实体层压梁

2 研究内容及结果讨论

2.1 模具对R角质量的影响

复合材料C形梁热压罐成型通常有凸模和凹模2种形式,其成型方案的优缺点如表1所示。不同的模具结构可以满足不同的零件设计要求。从技术角度考虑,通过权衡成本、质量和制造难度来选择理想的成型方案。

表1 2种成型方案对比

针对大厚度梁零件,若选用凹模成型,零件铺贴能力差,R角易产生架桥,形成空腔,导致孔隙密集及分层缺陷。另外因凹模成型过程中不同部位存在压力差,树脂会发生面内流动,平板区树脂有向拐角区流动的趋势,固化压力作用主要集中在R角,易在R角形成富树脂区,导致R角纤维褶皱,影响零件的力学性能。凸模结构制造的复合材料C形梁R角区域的铺贴能力好,模具零件R角制造精度及协调性高,所受固化压力较大,树脂流动性强,能排除预浸料层内及层间的空气,易控制R角内部质量。复合材料层板的厚度对纤维密实状态有较大影响,较薄的层板容易达到较高的密实状态,而较厚的层板则难以达到密实状态。因此,针对大厚度复合材料C形梁R角内部质量的控制尤为重要,为保证R角质量稳定,制造方案多采用凸模成型。

2.2 铺层预压实对R角质量影响

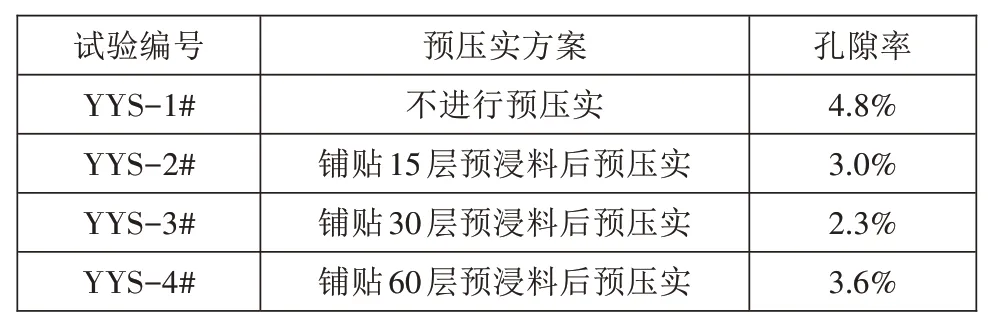

零件预压实即去蓬松,目的是排除预制体内多余的空气,控制厚度并抑制孔隙产生。选取8.5 mm厚C 形梁制造截段试验件,在铺贴完不同层数的预浸料后,将截段试验件制袋放进热压罐中进行预压实。预压实的压力为0.6 MPa,对固化后的C 形梁R角截面的孔隙率进行测试,结果如表2所示。

表2 预压实对R角质量的影响

由表2 可知,在没有预压实的情况下,R角区域的孔隙率最高。预压实降低了C 形梁R角区域的孔隙率。铺15 层后进行预压实处理,前15 层铺层孔隙率缺陷小,从15 层之后出现富树脂区域,孔隙缺陷出现在15 层之后的层间区域。铺30 层后进行预压实处理,所获得的R角孔隙最低。铺60 层后再预压实,孔隙更容易发生在贴膜面的铺层。

综上所述,预压实能减少孔隙缺陷,但如果过早进行预压实,靠近真空袋的铺层容易出现孔隙缺陷;如果过晚进行预压实,靠近贴膜面的铺层容易出现孔隙缺陷。上述试验表明,预压实操作发生在零件铺层总层数一半时(厚度为4.25 mm),获得的R角孔隙率最低。

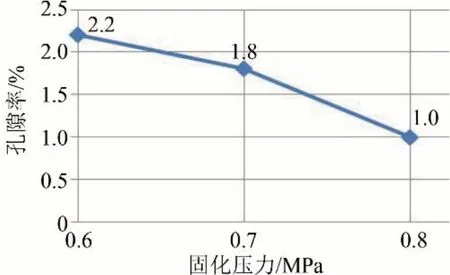

2.3 固化压力对R角质量的影响

压力是影响纤维密实状态的重要因素之一,较高的固化压力可以消除纤维之间的孔隙,并驱动树脂流完全浸渍纤维[6]。开展固化压力验证试验,在不同固化压力下制备8.5 mm 厚的C 形梁截断试验件,放置压力垫,进行预压实。对固化后的截断试验件R角区域进行孔隙率测试,结果如图3所示。

图3 固化压力对R角质量的影响

由图3可知,在0.8 MPa压力下固化的零件孔隙率最低,用0.6 MPa 压力固化的零件孔隙率最高,这说明增加固化压力可以降低R角的孔隙率。在外部压力作用下,纤维层之间的小空气分子会随着树脂的流动而排出。沿着纤维厚度的树脂流动受到纤维密实程度的限制,当达到一定的纤维密实度时,更多的树脂沿着层间流动,多余的树脂则渗入纤维层之间的孔隙中[7]。因此,在固化过程中增加固化压力可促进树脂沿纤维层流动,也可以去除夹裹在纤维层间中的小分子等孔隙,有助于减少零件R角上的孔隙[8]。该C形梁零件采用0.8 MPa的压力参数可有效控制R角孔隙率。

2.4 零件制造

依据以上试验结果,确定了大厚度C 形实体层压梁的工艺方案。为保证R角结构质量,采用凸模成型,外表面使用与外型面匹配的压力垫向内传递压力。零件在铺贴至总层数的一半时进行预压实操作,固化时抽真空并施加0.8 MPa 固化压力。按此工艺方法成型的梁类零件表面质量好,无内部缺陷,压力垫及零件实物如图4所示。

图4 零件及压力垫实物

3 结束语

(1)大厚度或凹模成型的复合材料C 形梁零件在R角易出现表面褶皱,孔隙密集及分层缺陷,因此针对大厚度C形梁零件的制造多采用凸模成型。

(2)增加预压实及固化压力可以促进纤维层间的小分子等孔隙排除,有助于减少零件R角上的孔隙。针对大厚度C 形梁零件,预压实操作发生在铺层厚度4~5 mm时,获得的零件R角孔隙率最低。

(3)影响大厚度复合材料C 形梁零件R角质量的因素有模具形式、预压实层数、固化参数等,针对大厚度C 形梁零件采用凸模与压力垫组合、增加预压实工艺、优化固化参数,使R角区孔隙基本消除,R角质量稳定。梁类零件R角质量的控制方法可以针对不同结构的梁类零件将影响因素进行有机结合分析,以期达到理想的效果。