一种空间受限大功率VPX 机箱热设计与分析

郝丙仁,谢 馨,李慧利,吕克歌

(中航光电科技股份有限公司,河南 洛阳 471000)

随着科技的发展及工业智能化程度的提高,电子设备具备高速化、集成化、小型化等特点。高度集成化的芯片提升了信号处理和数据传输的速率,但增加的热流密度也带来了严酷的散热问题[1]。随着热量的累积,若不采取有效的散热措施,元器件温度会持续上升,当接近或超过元器件的极限温度时会导致其寿命缩短甚至烧毁,降低设备运行的可靠性[2-5]。

电子设备设计时,应考虑产品的标准化和通用化要求,实施标准化、通用化的设计对提高产品质量、生产效率、使用维修、降低生产成本等具有重要作用。19 英寸插箱作为一种标准化上架机箱,符合GJB100尺寸系列要求,在军用车载、地面环境广泛应用。19 英寸插箱高度以U 为单位(1U =44.45 mm,H =n×U-0.8 mm),高度范围包含1U 到12U。对某些安装空间受限的插箱,最极限时插箱高度仅为1U,此时既要保证信号正常传输和处理,还需要在有限空间内实现机箱的散热。

本文以19 英寸1U 插箱为研究对象,插箱内包含信号处理模块和接口拓展模块,其中信号处理模块单板热耗高、热点分布复杂。通过风道优化、风机选型以及冷板改进等措施提出了一种有效的散热方案,采用基于Icepak 的CFD 仿真方法模拟了高温条件下板卡温度分布情况,解决了1U 插箱单板热耗较高时,芯片散热不良的问题。

1 结构设计与散热方案

1.1 机箱结构组成

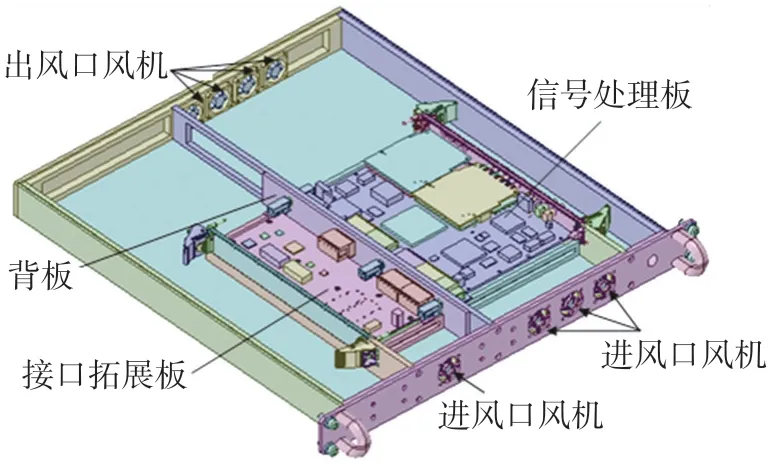

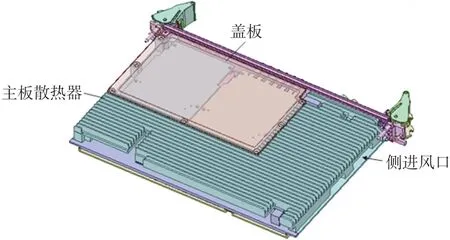

设备为19 英寸的标准VPX 机箱,高度为1U,尺寸为482.6 mm×43.6 mm×480 mm(宽×高×深)。机箱内有1 个槽位,插卡形式为前插和后插方式,包含信号处理模块和接口拓展模块。机箱内背板垂直安装,通过背板实现信号处理板与接口扩展板间信号互连。信号处理模块包含一块主板、两块子板,主板与子板间通过FMC 连接器对插。

机箱安装在19 英寸标准机柜内部,机柜前、后面板设有通风窗,其余方向均为密闭空间。因此,将机箱前后方向作为进出风方向,风向为前进风后出风,热空气通过机柜后面板排出,机箱结构布局如图1 所示。机箱结构设计在充分考虑散热的同时,还需采取有效的电磁兼容措施,因此在机箱进出风口安装波导通风窗,防止电磁信号的泄露。冷板材料采用导热性能较好的铝合金6063,导热率大于200 W/(m•K),可避免热量集中,提高冷板均温性[6]。

图1 机箱结构布局图

1.2 散热方案

机箱安装于某设备舱,固定在设备架内。工作温度为-10 ℃~55 ℃。散热要求为板卡各芯片仿真壳温低于85 ℃。考虑到环境舒适性要求,风机全速转动时噪声应低于60 dB。机箱内热耗主要集中在信号处理板,单板热耗接近100 W,单个芯片最高热耗30 W。接口拓展板热耗较低,不超过20 W。考虑到各芯片温升要求小于30 ℃,机箱总体散热方案为直接风冷方式,冷空气吹过冷板散热齿,通过强迫对流带走模块热量。该散热方案得以实现的关键点在于:

①根据机箱工作环境,合理设计风道,减小风阻,保证风道顺畅,避免机箱内出现风道短路,空气回流问题;

②通过热平衡方程进行风机选型,但由于1U机箱高度有限,风机最大外形尺寸受限,在满足散热前提下还需考虑噪声要求;

③针对信号处理板芯片分布特点,设计一种无散热死区的冷板结构,兼顾主板及子板上各发热芯片散热;

④通过ANSYS Icepak 相关软件进行整机建模仿真,验证散热方案,分析散热效果,判断各芯片是否满足散热要求。

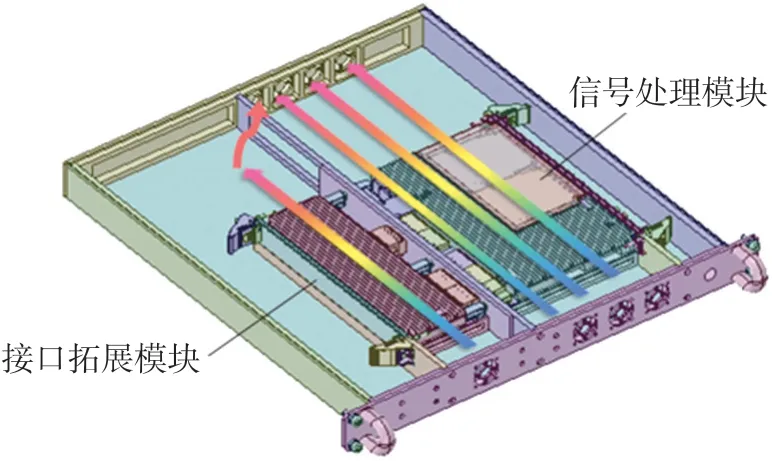

1.2.1 风道优化

对于强迫风冷的设备,风道设计的合理性决定了风机的工作效率及模块的散热效果[7]。风道设计完成后,还需要引导空气沿预定的路径流动。由机箱工作环境可知,机柜前后方向设有通风窗,因此机箱进、出风方向为前进后出,风道整体为直线型。为增大风压,提高风机工作效率,在机箱前、后面板串联风机。由于机箱中信号处理模块热耗较高,后面板风机靠近信号处理板,减少风量损失。为避免线束阻碍空气流动,机箱内线束均进行捆扎,并沿侧壁走线。机箱风道轨迹如图2 所示,前面板进风,后面板出风。

图2 机箱风道示意

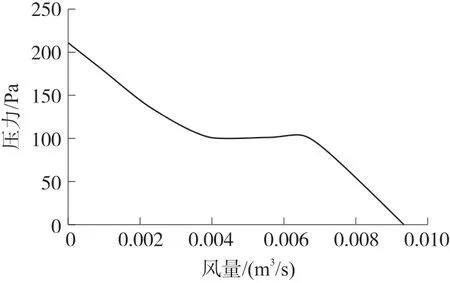

1.2.2 风机选型

机箱内信号处理模块与接口拓展模块风道相互独立,强迫风冷时风机分别带走两模块上热量。由于信号处理模块热耗较高,因此以信号处理模块热平衡计算结果作为风机选型依据。根据热平衡方程[8-10]:

式中:Q为信号处理模块热耗,为92 W;CP为空气比热容,常压下CP为1 005 J/kg•℃;ρ为空气密度,为1.16 kg/m3;V为所需空气的体积流量;ΔT为空气进出口温升。由于机箱内总温升不超过30 ℃,空气温升按不超过10 ℃计算所需风量。计算出信号处理模块理论所需风量为0.007 89 m3/s。

考虑到空气通过进、出风口的风阻及在机箱内由于冲击、摩擦引起的压力损失,风机的工作点一般在风机特性曲线的前30%处,即风机有效风量大约为最大风量的30%,因此风机最大风量应不小于0.026 3 m3/s。

由于1U 插箱高度限制,机箱内安装风机的最大外形尺寸为40 mm×40 mm。但单个风机性能难以满足机箱散热要求,因此考虑风机并联从而增大风量。在对应尺寸下的风机选型手册中选择3 个风机并联排布,特性曲线如图3 所示,单个风机最大风量为0.009 33 m3/s,并联后最大风量为0.027 8 m3/s,满足风量要求。接口拓展模块热耗不高于20 W,约为信号处理模块热耗的22%,1 个风机可满足散热要求。因此在机箱前面板共安装4 个风机,为保证机箱进风量与出风量相匹配,在后面板安装相同数量风机。单个风机噪声为47.5 dB,多个相同风机叠加噪声可通过式(2)计算,得到总噪声为56.5 dB,满足风机最大噪声低于60 dB 的要求。

图3 风机特性曲线

式中:N为叠加后的噪声;N1为单个风机噪声;n为相同风机数量。

为确保设备在高温下正常工作,有必要对风机运行状态进行实时监测。通过显示控制板采集各风机转速信号,再将信号上传至背板。当风机正常工作时,背板输出低电平;当风机运行故障时,背板输出高电平。背板向显示控制板发送信号,控制前面板上8 个LED 灯状态。当输出低电平信号,指示灯常亮;当输出高电平信号时,指示灯闪烁,代表该指示灯对应的风机故障。

1.2.3 冷板设计及改进

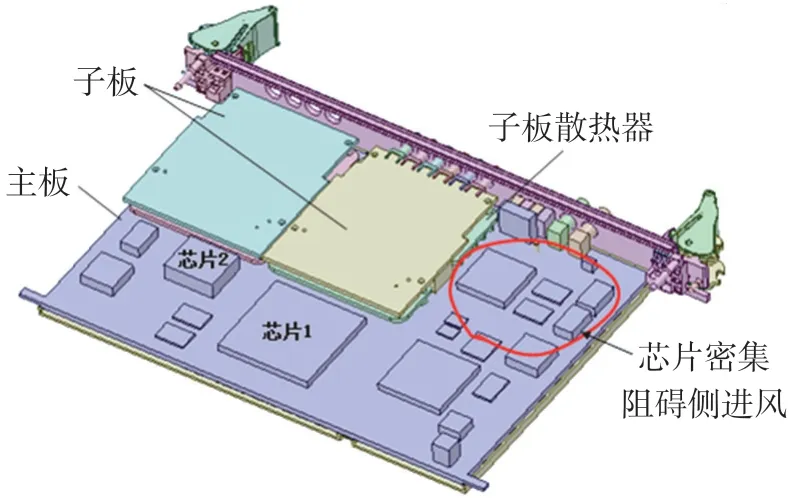

机箱内信号处理板热耗较高,且热点分布在主板和子板上,设计冷板时需保证板卡上各芯片均得到有效冷却,无散热死区。子板与主板之间采用FMC 连接器对插,板间距固定,为10 mm。子板散热器位于子板和主板之间,散热齿方向朝内侧。模块总热耗为92 W,主板热耗为80 W。若散热翅片的温升小于15 ℃,则对应热流密度在0.06 W/cm2左右,由此可计算出主板散热面积应大于1.33×105mm2。由于模块尺寸为标准6U 模块,厚度固定,考虑到各芯片凸起高度及散热翅片加工工艺,主板散热翅片高度为7.5 mm、齿厚1 mm、齿间距3 mm,散热面积为1.41×105mm2,满足要求。

同时,为有效冷却子板芯片,在主板散热器两侧开有通风口,使冷空气进入子板散热器,如图4 所示。理想状态下,一部分风会从冷板侧通风口进入,流进子板散热翅片中,实现子板散热。但由于子板散热器和侧通风口之间芯片密集,如图5 所示。芯片及其导热凸台遮挡了子板散热器,阻碍空气流入,导致子板存在散热死区。因此,需要对主板散热器进行优化,重新建立风道,迫使冷空气进入子板散热器中。

图4 信号处理模块主板散热器结构

图5 信号处理模块子板散热器结构

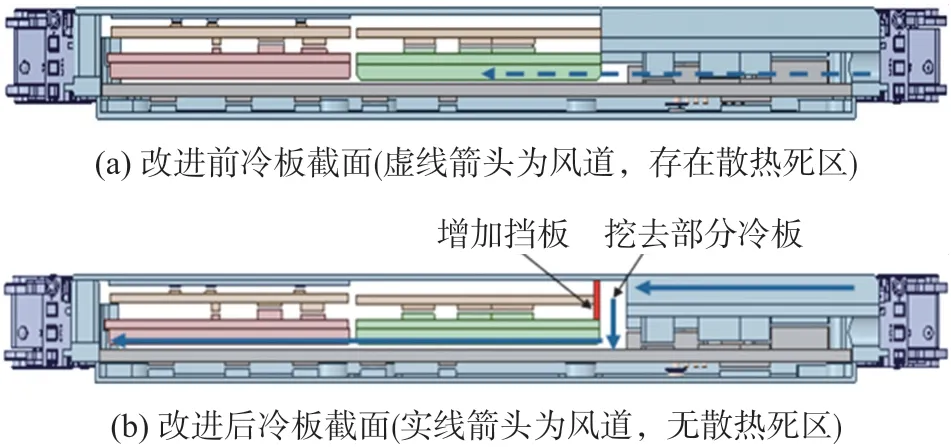

改进后的冷板结构如图6 所示。首先在主板散热器与子板相接处挖去部分冷板,留出8 mm 左右空气通道,其次,在子板散热器与盖板之间增加挡风板,避免风从子板与盖板之间直接流出。最后,在机箱前、后面板风机的共同作用下,迫使冷空气进入风道并通过两子板的散热翅片,实现子板芯片散热。

图6 改进前后冷板结构对比

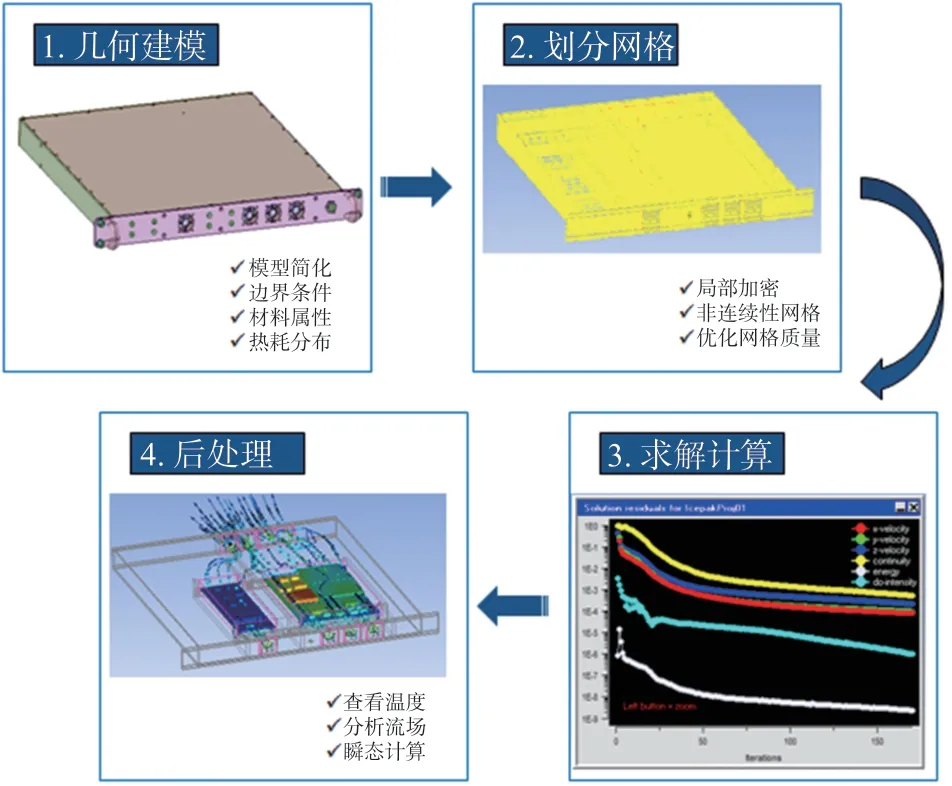

2 基于Icepak 热仿真

基于Icepak 的CFD 仿真主要包括四方面,分别是建立热模型、模型转化、参数设置及网格划分、求解计算[11-13]。热仿真流程如图7 所示。

图7 基于Icepak 热仿真流程图

①建立热模型:通过PREO 或CREO 建立初始模型,再导入ANSYS SCDM 平台对复杂模型进行简化,在不影响传热路径和散热方式的原则下,删除对散热影响不大的特征(圆角、倒角、螺钉孔,装饰特征)及器件(连接器、安装耳等)。

②模型转化:修复后的模型使用Geometry 导入至DesignModeler,首先将模型旋转调整至与重力方向相一致,软件默认Y 的负方向为重力方向。对于复合体,使用切割命令分割成Icepak 认可的简单几何体,便于后续在Icepak 中编辑。最后,利用Electronics对模型中不同器件进行转化。

③参数设置及网格划分:通过Workbench 将DM 转化后模型导入Icepak 软件,根据机箱实际使用环境设置边界条件。机箱进、出风口采用加有风阻的滤网Grille 代替。板卡发热器件的热耗施加在各芯片上,导热垫导热率按3 W/m•K。划分网格时,对冷板翅片局部建组,划分非连续网格,减少网格数量[14]。

④求解计算:求解设置时在Basic parameter 窗口中打开辐射、传导及对流,并考虑重力对散热的影响,流动形式为湍流。环境温度设置为55 ℃,Transient setup 面板中选择稳态计算,即系统达到热平衡后计算完成。

3 结果分析

当各变量方程残差小于系统默认设置的值时,代表结果收敛,达到热平衡。此时通过Icepak 的后处理工具可分析各板卡温度及流场轨迹线,判断各芯片壳温是否满足要求,流场轨迹是否正确等[15]。

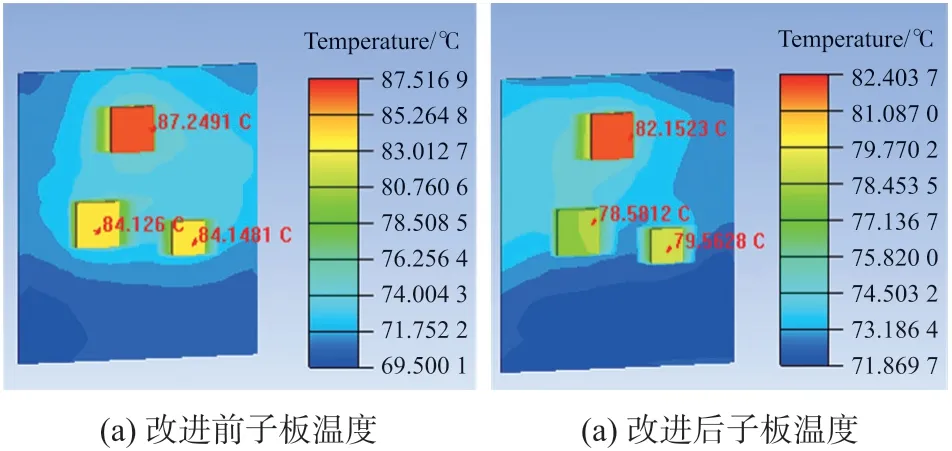

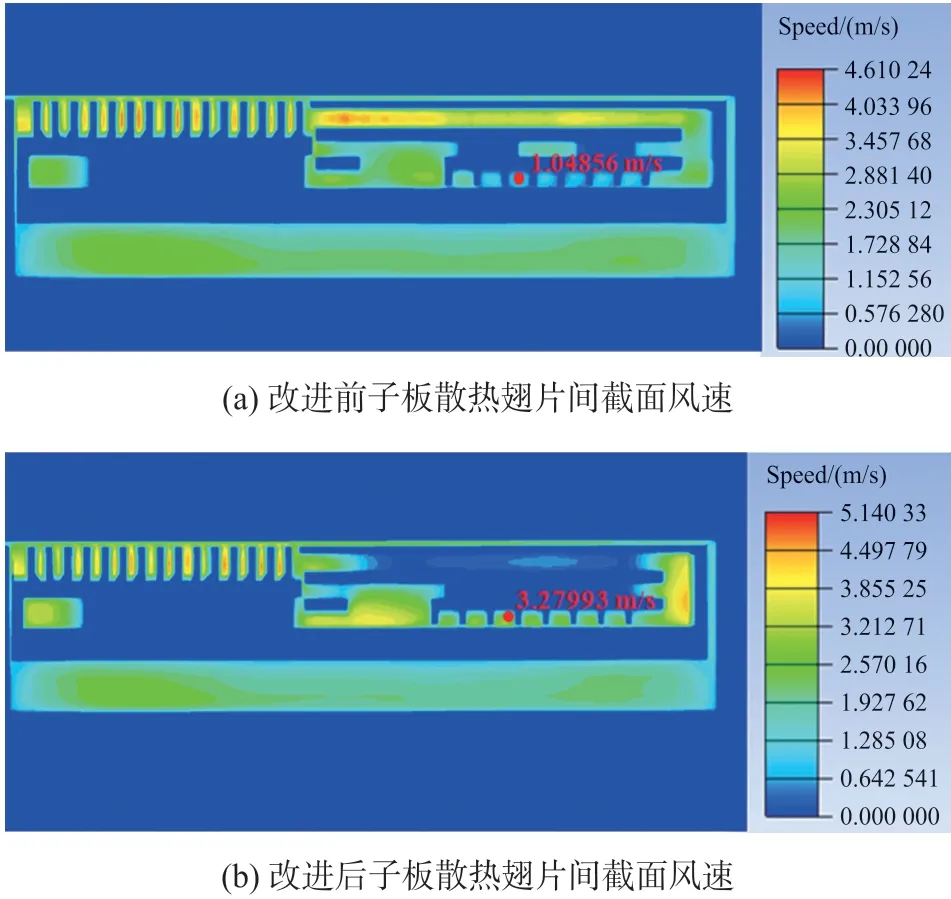

冷板改进前后,子板温度对比如图8 所示,子板散热翅片间风速对比如图9 所示。从图8、图9 可以看出,改进后的子板芯片温度降低了5 ℃左右,子板散热翅片间风速由1.05 m/s 增至3.28 m/s,说明改进后的冷板结构可以有效增加子板散热器内的风量,避免了原方案中子板散热不良的缺点,降低了芯片温度。

图8 改进前、后信号处理模块子板温度分布

图9 改进前、后信号处理模块子板散热翅片截面风速对比

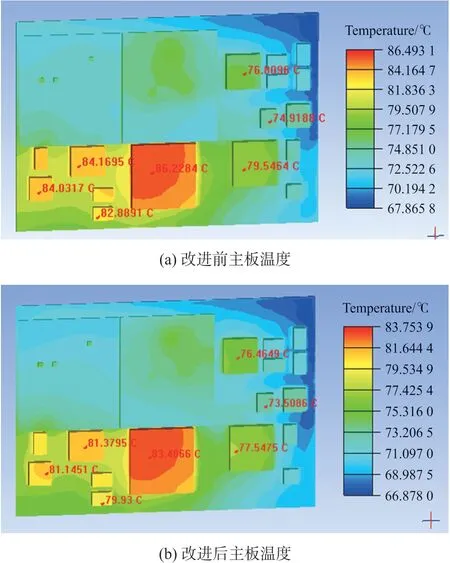

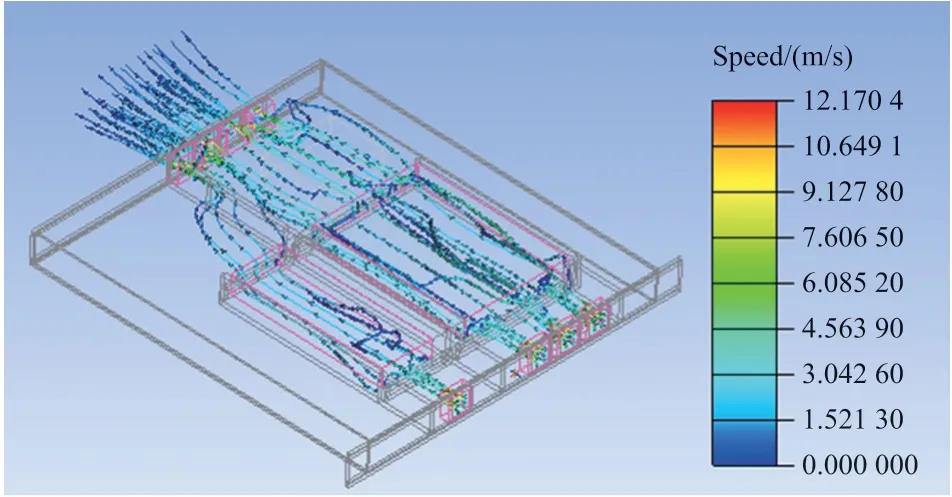

改进前、后的主板温度分布云图如图10 所示,改进后芯片最高壳温为83.75 ℃,满足壳温低于85 ℃要求。机箱流场如图11 所示,流场轨迹线与预设风道路线符合。主板散热器内最高风速为5 m/s,子板最高风速为3.28 m/s。在Icepak 中Fan operating points读取风机工作点,风压为125 Pa,风量为0.002 7 m3/s,基本在风机特性曲线前30%处,与风机选型时预估结果相同。

图10 改进前、后信号处理模块主板温度分布

图11 机箱流场图

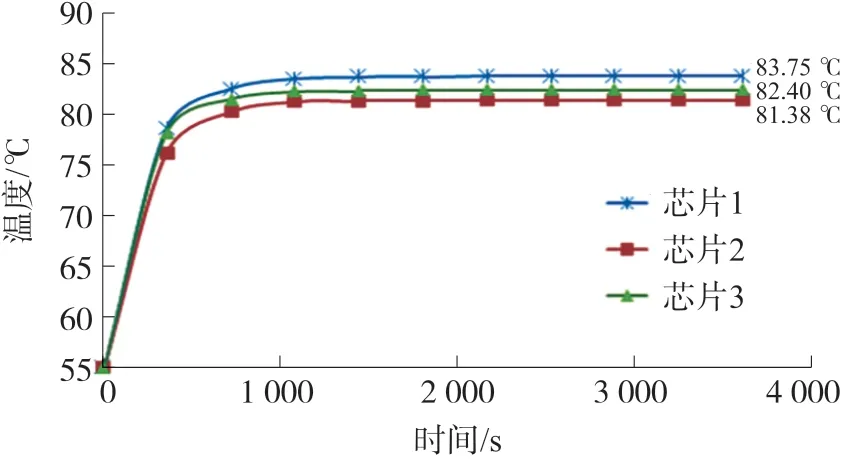

为了得到机箱达到热平衡的时间,同时监测部分关键芯片从初始工作到稳定状态的温度变化趋势,对整机进行瞬态仿真,总时长3 600 s。其中芯片1 热耗较高,为30 W;芯片2 受高温影响较大,对温度敏感,因此需重点关注。芯片1、芯片2 及子板温度最高芯片(芯片3)的温度随时间变化趋势如图12 所示。从图12 中看出前400 s 温度急剧上升,600 s 后逐渐趋于平稳,工作1 000 s 左右温度达到热平衡。

图12 芯片温度随时间变化趋势

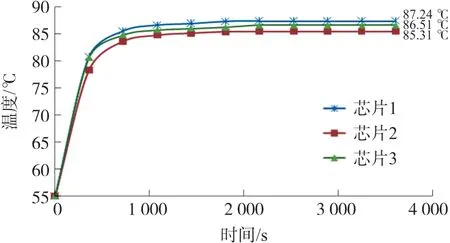

若不安装后面板风机,只通过前面板风机吹风散热,在无串联增压情况下,对机箱进行瞬态仿真。图13 为三种芯片温度随时间变化趋势。此时单个风机工作点风压增大,风量减少,风机工作点左移,三种芯片温度比风机串联时温度升高3 ℃~4 ℃,且芯片壳温均超过85 ℃。

图13 无后面板风机时芯片温度随时间变化趋势

4 结论

针对某1U 上架插箱散热条件严苛,导致散热困难的问题,开展了一种空间受限大功率VPX 机箱热设计工作。通过风道优化、风机选型以及冷板改进等措施完成了机箱的热设计方案。再结合Icepak等相关软件对模型进行仿真计算,验证了该散热方案的有效性,并得出以下结论:

①当机箱空间有限且单板热耗较高时,风机安装尺寸受限,无法选择风量较大的高性能、大尺寸风机。此时可通过多个小风机并联增加风量,串联增大风压,从而使风机工作点右移。但风机数量较多时会导致噪声叠加,因此可利用风机的调速功能在不同环境温度下改变转速降低噪声;

②由仿真结果可以得出改进后的冷板结构散热效果优于改进前的冷板,在不改变芯片布局和模块尺寸的前提下,兼顾了主板和子板上各芯片的散热。该冷板结构也为其他热点分布复杂,热耗较大的模块设计提供了思路;

③由于机箱内部空间狭小,且模块与机箱之间不导热,热空气主要通过风机强迫对流带出,风机是否正常工作直接影响设备运行的可靠性。因此采集各风机转速信号并传至背板,通过背板反馈信号实现对风机状态的实时监测;

④从瞬态仿真结果得出机箱达到热平衡时间约为1 000 s(17 min 左右),而一般自然对流机箱达到热平衡时间为25 min~30 min,是因为在风机强迫对流作用下加快了空气流通,促进了机箱内、外热量交换,缩短了机箱达到热平衡的时间。