超宽范围的电化学酶生物传感器与检测技术∗

王兴国,王晓荣∗,张拯民,庞 军,储震宇

(1.南京工业大学电气工程与控制科学学院,江苏 南京 211816;2.南京工业大学材料化学工程国家重点实验室,江苏 南京 211816)

生物电化学传感技术是依靠生物组分与传感材料间发生的特异性反应形成可被直接感知的电磁信号,从而能够实现对生化反应中特定组分的浓度进行快速、精确的传感检测[8-9]。生物传感技术起源于1962 年,美国科学家Clark 和Lyons 首次提出酶电极的概念[10]。此后,生物传感科技得到飞速的发展[11-12],同时,一部分研究成果也成功地实现产品的转化,如血糖仪等[12]。大部分的生物传感集中于生命医疗领域的应用,血液或体液中目标待测含量较低且波动范围较窄,然而,发酵液中产物或底物浓度极高且波动范围可达几个数量级。因此,多数生物传感器在检测发酵体系中的待测物质前,需要对发酵液进行稀释,增加了人工操作及检测误差率。部分学者尝试建立在线软测量模型,在特定的应用中取得一定效果[13]。基于此现状,近十年,越来越多的研究人员专注于发酵用生物传感器的开发,极大地推进了该领域的发展。实现“多组分”及“宽检测范围”的测量模式是发酵用生物传感器的发展目标[14]。

规整的纳米结构已被证明能显著提升材料的传感范围。本研究组基于规整的纳米结构开发出多种高灵敏度、宽范围的新型酶生物传感器[15-21]。在发酵检测中,酶生物传感器存在传感器钝化、重复性和稳定性等问题。较为成熟的解决办法是传感器与FIA(流动注射系统)相结合[22]。FIA 可以将反应生成物及时带走,保证传感器表面的反应长期稳定地进行,传感器因此可以多次使用,适用于连续测量与监控。本研究组以普鲁士蓝修饰的石墨电极为核心传感元件[23],建立一种FIA 生物传感器系统,采用三电极丝网印刷结构,实现了该系统的小型化,在此基础上,结合宽范围检测技术,开发出离线葡萄糖生物检测分析仪[24]。该分析仪检测范围为0.5 g/L~120 g/L,完全满足发酵工业在线检测要求,为我国发酵行业实现底物和浓度的在线检测提供了理论指导及先进技术支持。

1 酶生物传感器及FIA 系统

1.1 葡萄糖酶生物传感器

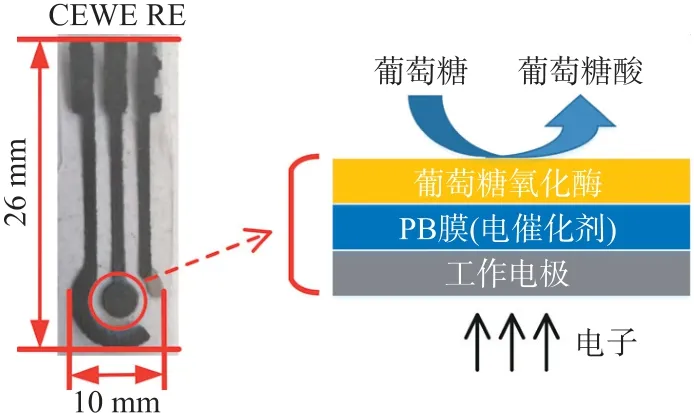

发酵体系中,葡萄糖是发酵所需的主要碳源,也是绝大多数发酵产品的起始物质或原料,葡萄糖浓度的变化包含了产品品质、过程控制所需的重要信息。自制备的葡萄糖电化学酶生物传感器为三电极体系,三个电极分别为工作电极(Working Electrode,WE)、参比电极(Reference Electrode,RE)、对电极(Counter Electrode,CE)这三个电极构成了葡萄糖传感器,如图1 所示。对电极与工作电极组成串联回路,使电极上电流畅通,选用的材料是本身电阻小且不容易极化的碳浆料。参比电极材料选用容易处理、电位重现性好的AgCl。工作电极为反应区,该电极上固定有电催化剂普鲁士蓝(Prussian Blue,PB)膜和葡萄糖氧化酶(Glucose Oxidase,GOD),如图1 所示。

图1 葡萄糖电化学酶生物传感器

检测时,在GOD 的作用下,缓冲液中的葡萄糖(C6H12O6)能够与O2反应生成葡萄糖酸(C6H12O7)和H2O2。H2O2是常见的氧化还原剂。反应式(1)表示了酶促反应的过程:

酶促反应过程,需要O2参与,因此,检测池中溶液为特制的含氧缓冲溶液,用于解决反应时的“氧亏”问题。

酶促反应过程中会产生中间副产物H2O2,而PB 对H2O2具有高电催化活性,有“H2O2酶”之称。PB(氧化态)在电极处发生得电子反应产生PB(还原态),进而PB(还原态)与酶促反应副产物H2O2发生氧化还原反应产生还原电流,还原电流与待测物葡萄糖存在当量关系,可以计算出葡萄糖的浓度。其机理如反应式(2)、式(3)所示:

3.6 综合人才缺乏 目前国内培养的假肢矫形器专业人才大部分偏重于假肢矫形器临床装配能力,计算机设计操作能力缺乏,而专门的计算机人才对假肢矫形器行业又知之甚少,因此很多假肢矫形器企业需要招聘计算机人才与原有的假肢矫形器装配技术人员进行配合,双方磨合时间长,效率低,因此,针对3D打印技术,培养假肢矫形器方面综合的康复工程人才,是亟待解决的问题。

PB 膜由于优异的导电性能,将工作电极上获取的电子直接传送到酶的活性中心,加快了检测速率。PB 膜在阴极电位处和酸性体系中很稳定,可以防止电极表面的损耗,降低了检测电位,减少了共存物质的氧化,排除了因氧化所带来的干扰。

传感器是从催化反应有关物质的电极反应所得到的电流来确定反应物质浓度。在电化学中,Cottrell 方程描述了在受控电位实验中电流相对于时间的变化,如式(4)所示:

式中:t为时间,i为t时刻的瞬时电流,n为电子数,F为法拉第常数,A为电极的面积,c0j为分析物j的初始浓度,Dj为j的扩散系数。

在反应池持续搅拌的条件下,溶液中物质的传质过程由扩散传质转为对流传质,活性物质可以迅速从溶液本体传送至电极表面,在电极/膜界面,其电流方程为:

式中:ks是异相速率常数,Cp是电催化剂浓度,该值可以用表面浓度Γ和膜厚Φ来表示:

由式(5)和式(6)得:

表面浓度Γ与待测物浓度成正比,与酶的活性正相关。因此,待测物浓度与电极上的电流在一定范围内呈线性关系。电极面积增大、减小PB 膜的厚度可增强响应电流。

1.2 PB 膜

在实际检测装置中,因多种因素影响,电极面积受到限制。在电极面积一定的情况下,通过增大PB膜的比表面积可达到与增大电极面积同样效果。

自组装法是一种制备PB 修饰电极的常用方法,该方法易控制PB 的形貌和厚度而被广泛推广。项目组通过自组装技术控制合成液K4[Fe(CN)6]和FeCL3的浓度和合成速度成功合成出规则的普鲁士蓝纳米立方体(PBNCs)。规则形貌的PB 纳米立方体传感材料膜可显著提高材料的比表面积,扩大材料的催化位点,提升传感器的检测范围和检测灵敏度。PB 纳米立方体颗粒电镜图如图2 所示。

图2 PB 纳米立方颗粒电镜图

1.3 检测电路

从原理来分类,电化学传感器主要有3 种检测方法:电流法、电位法和阻抗法。电流法是在电极上加上恒定电压作为溶液中电活性成分进行电子传递反应的外加动力,通过检测电流大小来分析相应被测物的浓度大小及变化。电位法是在零电流的条件下,利用电极电位和浓度间的关系将被测离子的活度转换为电极电位进行测定的一种电化学分析法。电位法在某种程度上可以看成电流法当其工作电流趋向无穷小的一种极限情况。阻抗法是在两个惰性电极上加上一定的交流电压并测定电极上电流变化从而测得与溶液成分变化相关的阻抗变化。本研究组采用的是电流法,该方法操作简单,且配合酶传感器对溶液中成分的响应具有选择性,线性度好,易于实现宽范围检测。

葡萄糖酶传感器中,工作电极与参比电极之间的电势,影响PB 能否实现可逆的氧化还原反应。电势过低,电子运动不明显,影响PB(还原态)产生速率;电势过高,PB(氧化态)无法生成PB(还原态)。随着反应不断进行,工作电极中的电子不断迁出,造成工作电极带正电,改变了电极电势,从而阻碍电极中的电子迁出,反应进程受阻,导致检测失败。因此,为保证反应进行,需借助恒电位电路,使参比电极与对电极电势保持一致,工作电极对于参比电极呈负电性。图3 为本研究组实现的葡萄糖酶传感器检测电路。

图3 酶传感器检测电路

图3 中,参比电极是非极化电极,具有恒定电位,不受溶液成分变化的影响,起着稳定工作电极电势的作用。参比电极和对电极之间使用运放实现深度负反馈的恒电位电路,使对电极和参比电极的电势始终保持一致。A 运放和B 运放需选用失调电压和偏置电流较小的运放。R14、R15、C14、C15组成低通滤波电路。参比电极需紧靠工作电极,以减小溶液电阻。工作电极与参考电极之间保持-50 mV 的恒定电势,可使电极具有最好的氧化活性。B 运放为跨阻放大器,工作电极通过跨阻放大器将nA 级电流转换为可以测量的电压信号。绘制PCB 板时,B运放的负输入端和负反馈部分需进行开窗处理,以减少干扰。R9为传感器输出匹配电阻。R13为反馈电阻,需选用低温漂精密电阻。C18为C0G 材质的滤波电容,用于低通滤波。图3 中C 放大器实现了有源2 阶巴特沃斯低通滤波器。检测时,工作电极不断向特制的缓冲液提供电子,在R13上形成电流。通过检测R13两端的电压,即可得到工作电极产生的反应电流I的大小。

1.4 检测方法和FIA 系统

酶传感器的电流检测法可以通过检测电极上流过的电流大小来分析被测物的浓度。然而,在真实发酵体系中,会遇到很多问题:酶传感器久置后,首次使用需要在搅拌的缓冲液中进行激活处理;酶的活性是一个不断衰减的过程,该过程可导致零点漂移;发酵液中各种大分子物质在电极表面吸附,如不能及时清除,沉积的反应物会阻碍待测液体与传感器的正常接触,引起传感器钝化;缓冲液温度变化导致零点漂移;超宽范围检测的线性度问题等。

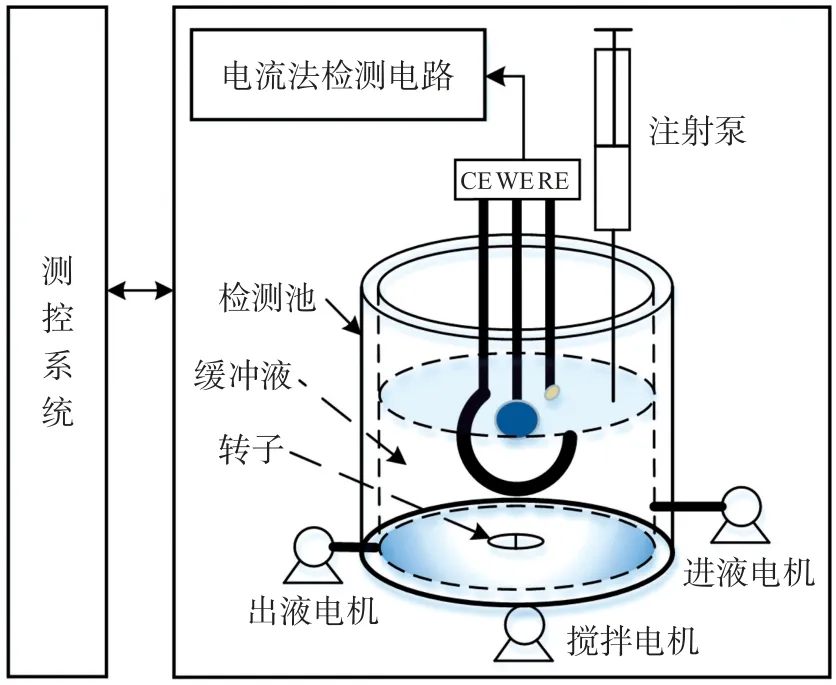

为了解决以上问题,以葡萄糖为例,采用“酶传感器+FIA 系统”实现超宽范围检测,其结构如图4 所示。

图4 酶传感器+FIA 系统

图4 中,FIA 是下述几点的组合:①检测池溶液体积的精确控制;②待测样和标样注入量的精确控制;③稳定的搅拌系统;④校准和检测流程控制。

由式(7)可知,稳态电流I与检测池中葡萄糖浓度成正比,即与待测样品注射量成正比,与检测池中缓冲液体积成反比。因此,检测池溶液体积和待测样的注入量的准确性直接影响测量精度。可采用步进电机精确控制缓冲液体积减小误差,量程为100 μL,0.1%精度的注射泵精确控制注射量。

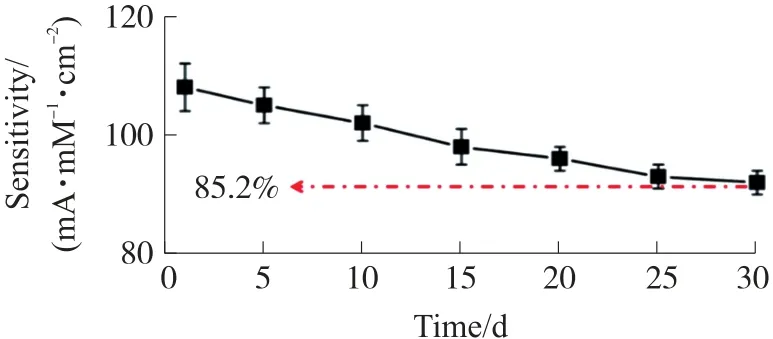

式(7)中表面浓度Γ与酶的活性呈正相关。酶活性是否稳定将直接影响测量结果。而酶的活性长时间是不断衰减的过程,且受温度、激活时长等因素影响。因此,在真实发酵体系中,对葡萄糖酶传感器的长期稳定性有着较高的要求。图5 所示为将传感器置于4 ℃的环境中冷藏,每隔5 d 进行葡萄糖灵敏度测试实验的实验结果。

图5 长期稳定性测试

为减小酶活、温度等因素对测量精度的影响,可通过FIA 系统对校准和检测流程进行控制。FIA 系统,一方面将反应生成物及时带走,避免传感器钝化,保证传感器表面的反应长期稳定进行;另一方面通过定时校准和注入量控制,将待测样浓度转换到校准点附近,降低酶活变化的影响,提高测量精度以及系统的重复性、稳定性和测量范围。FIA 系统的校准和检测流程控制如图6 所示。

图6 校准和检测流程

发酵过程葡萄糖底物的浓度范围较宽(2 g/L~100 g/L)。自制的葡萄糖酶传感器在高浓度仍有较好的活性,但线性度较差。该问题,可通过变更注射体积,将检测池缓冲液中的浓度调整到标样浓度附近加以解决。但待测样注射体积小于2 μL 时,注射体积误差难以满足检测精度要求,因此,注射体积最低为2 μL。

2 酶生物检测仪与实验测试

2.1 酶生物检测仪

在三电极的葡萄糖酶传感器分析体系基础上,项目组成功研发超宽范围检测的离线生物分析仪,如图7 所示。该分析仪可对真实发酵体系中的待测样免稀释直接进行测量,简化了测量过程,为进一步完成在线检测仪开发打下很好基础。

图7 葡萄糖生物分析仪

2.3 实验测试

2.3.1 检测精度测试

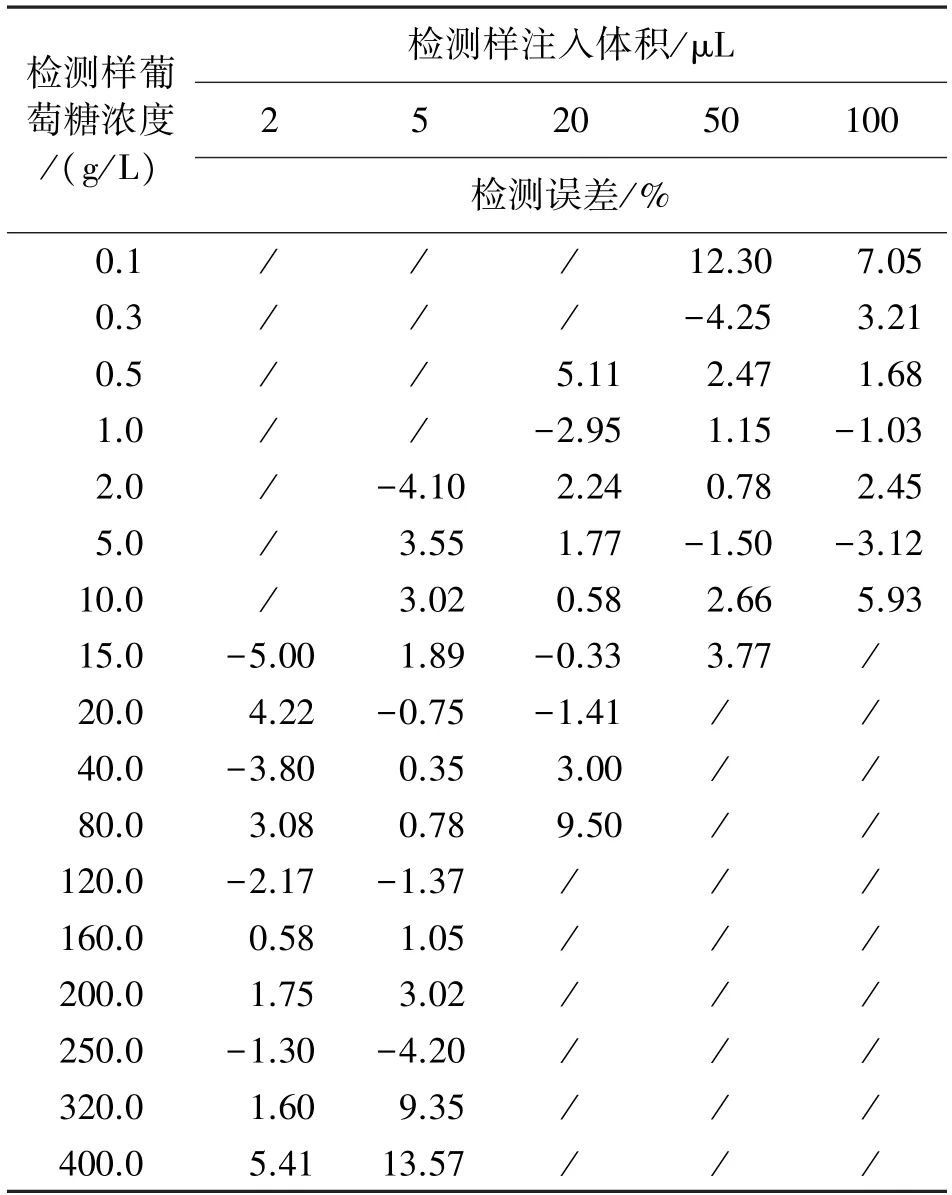

实验在自主研发的离线生物分析仪上进行,对葡萄糖酶传感器进行检测精度测试。根据实验需要,配制了0.1 g/L~400 g/L 不同浓度的葡萄糖样品。实验中,所有测试均使用同一枚电极芯片。使用采样针向检测池中分别注入2 μL、5 μL、20 μL、50 μL 和100 μL 不同浓度的葡萄糖溶液,检测综合误差如表1 所示。

表1 检测误差

通过实验室单次检测结果可知:生物分析仪在0.5 g/L~320 g/L 的葡萄糖浓度范围内均可满足±2%的检测误差要求。多次实验和发酵企业返回的测试数据表明:该分析仪检测范围为:0.5 g/L~120 g/L。完全满足发酵企业2 g/L~100 g/L 的宽范围检测需求。此外,分析仪每次测量时间约50 s,符合在线检测要求。

2.3.2 抗干扰测试

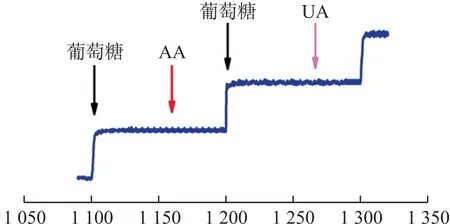

真实发酵过程中,葡萄糖检测最常见的干扰物质为抗坏血酸(Ascorbic Acid,AA)和尿酸(Uric Acid,UA)以及同类型的还原性糖类。因为AA,UA氧化电位比较低,其干扰的可能性更大。如图8 所示,当滴入0.1 mmol/L 葡萄糖溶液后会产生一个电流阶跃信号,再滴入相同浓度的抗坏血酸时,电流没有任何变化,重复实验操作步骤,对尿酸也无任何电流响应。测试表明,由于酶的专一性,酶传感器具有很高的抗干扰性能。

图8 抗干扰测试

3 结论

针对发酵底物葡萄糖的检测提出一种宽线性范围酶传感器。该传感器在满足检测精度、稳定性、抗干扰等各项性能指标要求的前提下,可实现对0.5 g/L~120 g/L 范围内葡萄糖浓度的快速检测,完全满足真实工业发酵体系中对葡萄糖浓度的在线检测要求,为我国发酵底物和产物的在线检测提供了先进技术支持。由于PB 材料能够对不同的酶反应具有响应,可通过在PB 上固定不同的氧化酶,实现多组分检测。这项工作正在进行中,目前部分组分存在信号强度、检测线性范围差异较大等问题。