浅析惠水地热勘查DR1孔卡钻事故与处理

肖明君,赵 岩,田 勇,白云勃,王 冬

(1.邢台市深地资源勘探开发技术创新中心,河北 邢台 054001;2.河北省干热岩研究中心,河北 邢台 054001;3.河北省煤田地质局第二地质队,河北 邢台 054001)

在惠水地区施工一口地热勘查孔,施工过程中钻遇特殊地质构造,在石炭系祥摆组泥页岩地层中前后发生两次卡钻事故,第一次卡钻事故,使用打捞工具及反丝钻具将孔内事故钻具部分反出孔外,剩余钻铤无法打捞,随后下入导斜器至事故钻铤顶部进行开窗侧钻。第二次卡钻事故则多方处理无果,选用爆破切割技术提出钻杆后进行再次侧钻方案[1-2]。通过事故分析总结经验,选用泥浆材料调配可抑制泥页岩高质量泥浆,抑制泥页岩的缩径、掉块、垮塌现象[3],该次事故对类似地层的施工具有借鉴意义。

1 地质概况与地层特点

1.1 地层情况

据区域及勘查孔钻遇地层资料,该区地层由新至老依次为:第四系(Q)、白垩系上统惠水组(K2h)、三叠系下统罗楼组(T1l)、二叠系乐平统大隆组(P3d)、二叠系乐平统合山组(P3h)、二叠系阳新统栖霞茅口组(P2q+m)、二叠系阳新统梁山组(P2l)、石炭系上统马平组(C2P1m)、石炭系中统黄龙组(C2h)、石炭系下统摆佐组(Cb)、石炭系下统上司组(C1s)、石炭系下统旧司组(C1j)、石炭系下统祥摆组(C1x)、石炭系下统汤粑沟组(C1t)、石炭系下统革老河组(C3g)、泥盆系上统高坡场(D3gp)。各地层岩性特征详见表1。

表1 勘查孔钻遇地层及岩性特征表

1.2 区域构造

该区内断裂构造发育,岩上断层是该孔的目的断层,具有导水、导热、热联系、控制联系热流活动等综合功能,为地下水向下深部渗流提供了良好的通道,构成良好的储热层。区内热储类型兼具层状和带状热储特征。区内断裂构造发育(见表1),F1和F3断裂带是该孔的目的断层,是地下水向下深部渗流的良好通道,有良好的热储条件。

1.3 地层特点

该勘查孔揭露地层较多,地层岩性多样、岩性特征不一,在二叠系、石炭系岩性多为灰岩、泥质灰岩,局部岩溶发育、富存水,易井漏、井涌;在石炭系旧司组、祥摆组岩性则多为泥页岩,有大量钙、硅质结核,软硬互层,极不稳定,易发生缩径、掉块现象。

2 钻井工艺与技术难点

2.1 钻井工艺

该勘查孔第四系为不稳定的杂填土,需下套管固井处理;惠水组、合山组钙质粘土岩、钙质砂岩、硅质粘土岩等不稳定地层及F3断层,需下管护壁;栖霞茅口灰岩,为本孔的第一个热储目的层;梁山组—祥摆组的粘土岩、粉砂质粘土岩、泥晶灰岩砾屑灰岩、含泥质泥晶灰岩、页岩、粘土岩夹薄层粉砂岩及1~4层无烟煤等不稳定地层,需下管护壁;汤粑沟—高坡场组灰岩、生物屑灰岩及白云岩、灰岩及F1-1断层,为本孔热储目的层,整体稳定性较好、断层带岩体相对破碎,钻孔结束后需下管(含水层滤管)护壁;根据地层结构特点及钻井的要求和目的,采用“三开”钻井结构设计[4],结构如下:

(1)地表管(开孔)井段:∅406mm 开孔,孔深至19.36m,下∅339.7mm石油套管固结;

(2)一开孔段(泵室段):孔径∅311mm,孔深至1263.18m,下∅244.48mm石油套管并水泥固结,以封隔上部水敏岩层及欠稳定地层;

(3)二开孔段:孔径∅216mm,孔深至2347.67m,下∅177.8mm石油套管护壁;

(4)三开孔段:孔径∅152mm,孔深至2804.03m,下∅127mm石油套管(滤管和实管)护壁。

2.2 技术难点

(1)第一层热储层二叠系阳新统栖霞—茅口组灰岩地层岩溶发育可能性较大,可能存在溶洞,发生严重涌水或漏失,降压试验后处理难度大;

(2)本孔二叠系上统合山组(P3h)地层,由于地层岩性是以硅质岩、燧石灰岩、砂岩和粘土岩互层,软硬不均匀,易发孔斜;

(3)本孔二叠系阳新统梁山组和石炭系下统详摆组(C1x)等水敏性地层时,对钻井液要求较高,易发出现缩径、垮塌等事故;

(4)断层带及裂隙发育的浅变质岩地层松散破碎,可能发生掉块或垮塌,易发生卡钻或埋钻事故。

3 事故过程与事故处理

3.1 事故过程

该勘查孔在施工过程中在同一层位出现两次卡钻事故,第一次事故是在钻遇石炭系旧司组泥页岩地层时,由于在井深2198m 准备提钻加钻具时发生卡钻事故,当时钻具自重59t 上提100t 未能提出事故钻具,后自井深1486m 处倒开钻具[5](∅88.9mm 钻杆76-1/2 立根)提至孔外,孔内剩余事故钻具704m(其中∅88.9mm钻杆31-1/2立根,∅158.8mm钻铤4-1/2立根)。

第二次事故同样发生在石炭系祥摆组,自井深2070.91m开始定向钻进,钻至2188m提钻时遇卡,强提钻具80t 提出遇卡钻具,调整泥浆,检修设备后继续钻进,继续定向钻至井深2194m准备短起划眼时,钻具上提1.5m 遇卡(2192.5m 发生卡钻事故),提至60t 未能解卡,反复串动钻具无法解卡,最后强提至88t仍无效果。

3.2 事故处理

(1)第一次事故发生后,制定出该井卡钻事故处理方案:

①下钻丈量事故钻具顶部准确位置,判断在倒开钻具过程中是否存在倒开多个事故钻杆头的现象;

②准备打捞工具,反丝钻杆、公锥、套铣筒等相关材料发送至施工现场;

③打捞工具到场后,下入反丝钻具将孔内剩余事故钻具全部反出孔外,下入∅194mm 套铣筒对钻铤进行套扫后,再使用反丝钻具进行打捞;

④经上述方案使用后,仍然无法打捞4-1/2 立根∅158.8mm 钻铤,后议定下入导斜器至事故钻铤顶部进行开窗侧钻。

(2)第二次事故发生后,制定出该井卡钻事故处理方案:

①通过钻具拉伸系数计算卡点在钻头位置(井深2192.5m),现场使用10%浓度盐酸溶液对该井段岩屑进行试验,岩屑遇酸气泡,反应较为强烈;

②第一次将1.5m332%浓度盐酸溶液分三次注入井内钻具卡点位置,同时上提钻具80t未能解卡;

③使用柴油1.5t+快T 浸泡钻具卡点,上提88t未果;

④第二次将2m332%浓度盐酸溶液注入井内钻具卡点位置,上提88t仍未解卡;

⑤采用爆破切割技术对钻铤与钻杆变径接手位置井深2134m进行爆破切割,提出钻铤以上全部89mm钻杆,并使用5m³水泥浆自鱼顶以上井段进行封固。

3.3 事故总结

(1)事故主要原因。自井深2100~2194m为石炭系祥摆组,岩性以粘土岩、泥页岩为主,夹有大量钙、硅质结核,软硬互层,极不稳定,易发生缩径、掉块现象。地层原因是本次卡钻事故主要原因。

(2)事故次要原因:自钻至2100m以深地层为石炭系祥摆组泥页岩软硬互层,该套地层为水敏地层,当时泥浆性能为比重1.11g/cm3、粘度65s、pH 值10、失水量7mL/30min的泥浆,已无法抑制泥页岩的缩径、掉块、垮塌现象,见图1,振动筛返出的地层掉块。

图1 振动筛返出的坍塌掉块

未及时针对地层岩性变化调整泥浆参数,是本次卡钻事故次要原因之一。

4 泥浆处理与消泡试验

4.1 泥浆问题

(1)事故段祥摆组泥页岩地层泥浆问题。石炭系祥摆组泥页岩软硬互层,该套地层为水敏地层,当时泥浆性能为比重1.11g/cm3、粘度65s、pH 值10、失水量7mL/30min的泥浆,已无法抑制泥页岩的缩径、掉块、垮塌现象,现场未及时针对地层岩性变化调整泥浆参数。

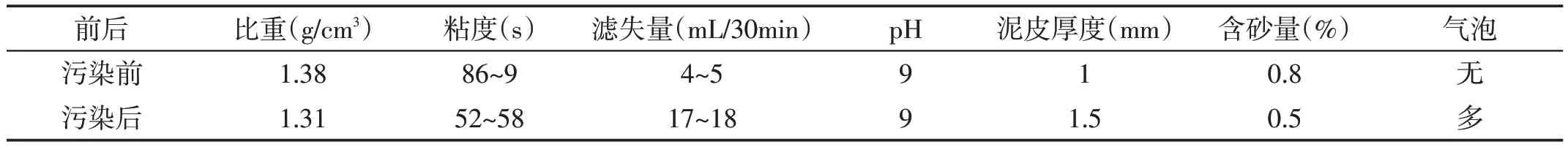

(2)该孔2500m 以深泥浆污染问题。为了防止井内掉块、缩径卡钻,现场采用碳酸钙增加比重维持在1.38g/cm3以上,失水控制在5mL/30min 以内,但是在钻至2502m时,泥浆受到地层释放的不明污染源污染,失水突然增大至19mL/30min,泥皮虚厚,泥浆流动性变差,并含有气泡;由于井内产生气泡包裹在泥浆中严重影响泵压,造成泵压降低致使螺杆钻具不能达到有效转速,影响进尺。泥浆受污染前性能参数见表2。

表2 泥浆受污染前性能参数表

4.2 泥浆试验

(1)降失水实验。将调试好的生石灰溶液、磺化褐煤溶液、水解聚丙烯腈铵盐溶液,按加入浓度、用量不同来针对改变泥浆流变性、气泡、滤失量[6]。通过多次实验证明,添加磺化褐煤溶液可以有效降低滤失量、粘度,流动性变好些。后期低粘聚阴离子纤维素、纤维素钠盐材料到场后,不断补充磺化褐煤溶液、低粘聚阴离子纤维素溶液、纤维素钠盐溶液控制泥浆失水、粘度、流变性。

(2)消泡实验。首先排除钙污染后,现场泥浆技术员分析认为地层中含有碳酸盐,对泥浆进行破坏污染,造成失水、粘度增大,并产生气泡影响泵压,不能正常钻进。在现场使用生石灰进行多次试验后效果不明显。

现场使用消泡剂进行多次试验只有DC-130 效果明显,但是考虑后期维护使用成本过高,最终使用废机油进行消泡处理。

(3)起泡原因分析。

①现场处理剂水解聚丙烯铵盐、磺化褐煤、磺化酚醛树脂等加入量过多井内容易产生起泡;

②加重材料碳酸钙质量存在问题时,里面含有碳酸根离子对泥浆进行污染;

③井内钻遇地层含有二氧化碳污染源,始终渗透到泥浆中造成污染;

④机械气泡,由于泥浆粘度高泥浆经过振动筛、除砂器前后起泡明显增多。并且现场经过一个立杆泵、三匹泵、砂泵上抽泥浆,致使空气中搅拌气体进入泥浆中;

⑤每次加入磺化褐煤溶液都可以降低失水,循环几周以后失水再次增大,证明井下新钻遇地层中在反复污染泥浆。

4.3 泥浆维护

(1)事故段祥摆组泥页岩地层泥浆维护措施。现场使用白土、碳酸钙、高粘纤维素、水解聚丙烯铵盐、纤维素钠盐、磺甲基酚醛树脂、纯碱、润滑剂等泥浆材料调配可抑制泥页岩高质量泥浆。

同时在泥浆中循环添加加重材料超细碳酸钙用来增加比重进而抑制泥页岩的缩径、掉块、垮塌现象,加重前后泥浆性能见表3。

表3 加重前后泥浆性能参数表

(2)2500m 以深泥浆污染处理措施。由于综合考虑消泡剂后期使用量大、价格高,最终现场采用7桶共计1260kg 废机油进行消泡,后续配合低粘聚阴离子纤维素、羧甲基纤维素钠盐、磺化褐煤、火碱等处理剂维护泥浆性能。

5 结论

石炭系上司组合祥泥页岩水敏地层,地层深度较深,地层压力大等因素造成掉块缩径卡钻。孔壁的稳定性是钻井的重要因素。该井在施工过程中未能及时观测泥浆性能,泥浆被污染失效是诱发事故的主要原因。发现泥浆被污染未能及时应对,仍然快速钻进是次要原因。

为此,应加强上钻前的技术交底培训,让主要技术人员对准该工程施工节点、难点有所了解,并加强岗位培训,发生特殊情况应及时上报,并主持开展专项研讨,将事故加以预防是可以实现的。