数控加工中心自动上下料装置的设计开发

郑文清 覃振杰 程健

关键词:上下料;自动;柔性;设计开发

中图分类号:U468.2 文献标识码:A

0 引言

通过走访多家汽车制造企业发现,目前国内主要发动机生产制造企业的发动机缸体、缸盖数控加工中心上下料工艺分为2 种。

一种是采用人工手动推拉上下料。操作工在数控加工中心加工完成加工工序、上料门打开后,手动将加工完成的零件拉出,再把待加工的零件推进,完成初步的零件定位,设备夹紧后循环加工。该方式简单易行,设备投入小,但操作劳动强度大,对人员操作熟练程度依赖程度高,制造成本无法做到最优,同时存在操作工推拉零件不到位等操作风险,不利于过程质量管控。

另一种是整个数控加工中心加工单元采用桁架机械手的形式,数控加工中心之间的零件传输,依靠机械手的抓取进行[1-2]。桁架机械手整体投资巨大,相应的辊道及数控加工中心设计系统复杂[3]。一旦设备出现故障,整个单元数控加工中心的加工将无法进行,会影响整个数控加工中心加工单元的产能输出。

基于最大化运行效率,制造企业需持续提升数控加工中心产线加工过程精益化,减少“非切削”时间。对此,传统维度上有优化工艺布局、加工参数和刀具性能等措施[4]。本文对某公司发动机生产工厂的自动上下料装置研发探索除了以上传统维度外,聚焦于强化数控加工中心间的交互,保障各加工工艺的衔接,通过最小化的设备投入,将原有人工控制的上下物料环节机械化、可控化,从而提升生产效率。

1 设备研发设计

通过分析某工厂发动机生产线人工上下料装载过程的动作特点,本研究设计建造模拟操作工推拉的数控加工中心自动上下料设备。设备核心部件由气缸、导轨、滑块、支撑部件和定位销等部件组成。设备通过传感器感应判断加工状态,指导机械部件执行动作,替代操作工人工推拉上下料,实现取料、推拉、定位和放行等连贯动作(图1)。

该设备的主要关键要求为:实现缸盖进出数控加工中心设备的全自动化,有效避免人工推拉带来的劳动强度大、安全风险以及推拉质量不受控的质量风险等;柔性化程度高,自动判断零件到位情况,仅需要更换定位插销即可满足新增新产品的柔性化生产要求,便于实现产品更新换代加工,降低在不同机型之间加工时的换型损失;设备精度高,耐久度好。

1.1 技术原理

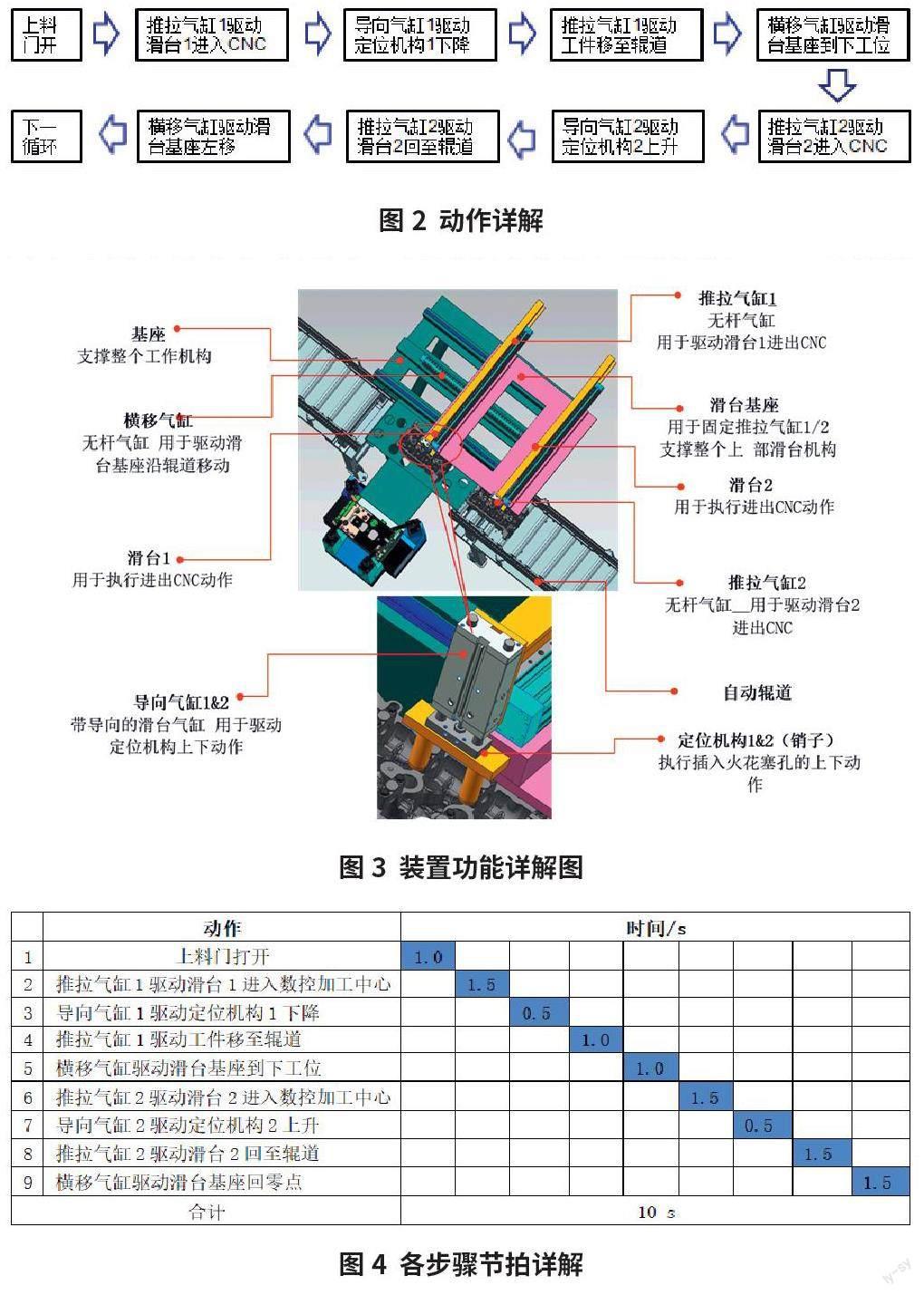

基于主要设计功能要求,对自动上下料装置建模。设备机械部件由基座系统、前后推拉系统、左右横移系统、升降定位执行机构和辅助部件组成。基座系统由地脚板、支架和基座支撑板组成;左右横移系统由滑台基座、左右横移气缸和左右横移导轨组成;前后推拉系统由前后推拉板、前后推拉气缸和前后推拉导轨组成;升降定位执行机构由升降气缸、定位插销组成;辅助部件由在位传感器、坦克链、气管和气缸安装支架等零部件组成(图2)。

设备工作时通过传感器感应判断加工状态,指令机械部件执行动作。设备使用横移气缸、推拉气缸和升降气缸等部件实现零件各个方向的移动,从而模擬人工推拉。设备由升降气缸下方固定的定位插销对工件推拉过程定位,仅需要更换定位插销即可满足未来新产品的生产要求,便于实现产品更新换代加工,且能降低在不同机型之间加工时的换型损失。

1.2 工艺流程

为了验证该设备的有效性,该工厂将设计研发的自动上下料装置安装在其某生产线的缸盖线OP160 精加工凸轮轴孔工位试生产,同时跟踪半年内的加工稳定性,进一步用于验证设备耐久性。

实际操作过程中,设备依次完成推拉零件进入数控加工中心机床,数控加工中心执行自动加工,加工循环结束后取出已加工零件,辊道运输缸盖至下工序。具体运动步骤如图3 所示。同时,基于设计原理及实际需要,该自动上下料装置可通过调整程序参数实现节拍调整,以适应不同线速节拍下的生产要求。在该公司产量指标下,节拍明细如图4 所示。

2 技术关键和难题分析

设备设计开发过程中,开发人员在完成理论分析后,结合生产工艺要求及生产现场实际情况,确定设备设计开发的主要难点是如何保证柔性化、精度及耐久度。结合实际生产的产品特点及精密度等产品质量要求,详细分析如下。

2.1 高柔性化设计

该工厂在产发动机包括N 系列、B 系列自然吸气及增压发动机等多个机型,且多机型共线生产,生产线柔性化程度高。同时,基于减少等待浪费等要求,换型时间要求高。因此设计的自动上下料装置需具备快速换型、精准换型的能力。

对比产品参数可知,在产各机型特征差异较大,且由于缸盖线机床对立布置,零件进入机床前朝向不同。对所有缸盖产品尺寸特征分析可知,缸盖各机型火花塞孔间距相同,加工精度较高且定位方式稳定,因此在精加工单元可作为推拉定位孔。

明确推拉定位孔后,需进一步明确定位机构设计。该设备定位机构采用长倒角结构的2 个插销,插销定位在工件的火花塞孔中。定位插销材质采用聚酰胺材料,该材料特性韧性和机械加工性能好,承受冲击能力强且价格低廉,可维护性较高。

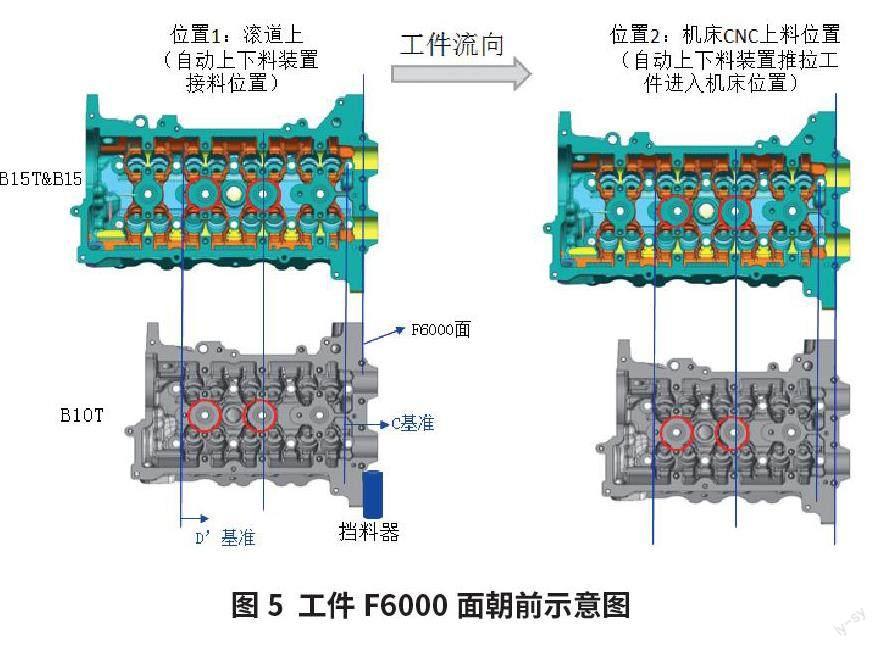

由于缸盖采用辊道运输,对缸盖所存在的2 种朝向逐一分析。当工件前端面(F6000 面)朝前时,3 缸、4 缸产品前端面与C基准、第2 火花塞孔以及第3 火花塞孔的位置均相同(图5)。因此该状态3、4 缸在自动滚道上共用一个挡料器,自动上下料装置共用定位插销及输送气缸,不需要换型。当工件后端面(F5000面)朝前时,3 缸、4 缸产品前端面与C 基准、第2 火花塞孔及第3 火花塞孔的位置均相同(图6),但3 种产品F5000 面距C基准距离不同,分别为:B15T,365.0 mm ;B15,353.3 mm ;B10T,282.3 mm。3 缸、4 缸后端面朝前输送时,上料处滚道上需要3 个挡料器兼容3 种产品输送,自动上下料装置可共用定位插销及输送气缸,不需要换型。

通过上述策略,该设备可有效保证对量产所有车型的全柔性,实现所有机型共用。

2.2 保证精度与耐久性

为确保设备运行过程的稳定性和输送精度,基座支撑板由高强度Q235 钢板通过螺栓连接支架,用于整个左右横移系统和前后推拉系统的支撑,并固定左右横移气缸和左右横移导轨。同时,采用螺栓连接便于整个基座系统的水平调整和零部件的更换。

设计人员通过合理减轻设备质量消除机械疲劳,有效提升设备使用寿命。该设备采用标准采购件的无杆气缸,减少了设备的尺寸和重量,且便于维修和替换。前后推拉板采用梯形板形狀镂空设计,最大程度上减少设备重量,且能较好的保证零件挠度和刚性。设备采用滚珠导轨形式驱动,最大程度减少移动过程中的摩擦力,提高了机械效率。

数控加工中心上下料装置的运动位置依靠“气缸硬限位+高精度传感器检测”的方式来保证,工件输送位置可靠,并能较好地保护气缸、导轨等运动部件。无杆气缸两端均采用带有液压缓冲元件组成的缓冲装置,在运动到指定位置时受到的冲击力较小,保护气缸的同时保证了传输效率和传输位置。设备气管、传感器线均采用“桥架+ 坦克链”布置方案,气管和传感器线在运动过程中避免了相互移动摩擦,避免了因线路拉扯造成的信号失真情况。

设备支架采用80.0 mm×80.0 mm 的标准件方管单边焊接,满足设备承重和加工性能。前后推拉板下方固定前后推拉导轨,每根导轨共由2 个滑块组成,2 个滑块之间的间距为100.0 mm,既保证了设备运行能力,又减少了设备的占地面积。设备支架这种“2 个前后推拉板单独运动+1 个横移基座板运动”的布置方式,通过运动动作逻辑重叠,在最短时间内完成设备的循环动作。

3 实施效果

该自动上下料装置在该公司发动机工厂缸盖线新厂房进行耐久性验证6 个月,设备3 班次24 h 连续运行。统计数据显示,可有效保证上下料节拍在10 s 之内,精准可控,一致性高于原操作工人工操作节拍,完全满足该公司生产节拍需求。

质量方面,由于使用了该自动上下料装置,推拉力度、角度和节拍等精准一致,减少了人工推拉过程中造成的工件碰伤数量。调取其生产统计数据显示,原操作工人工推拉时,每个月因碰伤造成的工件碰伤数量约60 台;使用该自动上下料装置工件碰伤数量每月为15 台,零件碰伤问题发生频次降低75%。且零件碰伤程度有效降低,依据该企业成本核算方式,仅零件返修方面即可节约成本13 万元。

同时自动化设备的投入,解决了长期困扰该工厂人员流动带来的人力资源紧张问题。使用该上下料装置后,三班次节约3 名操作工,减少人员管理风险。人员减少方面,依据该企业成本核算方式,年节约人力成本17 万元。单一工位即可降本增效30 万元/ 年,而且投资回报周期短。

4 结束语

某公司发动机工厂通过自主研发数控加工中心自动上下料装置,替代操作工人工推拉上下料的动作,实现生产加工的全自动过程,可避免人工推拉带来的劳动强度大、安全风险和推拉质量不受控的质量风险等。该装置能进一步优化“车间生态平衡”,通过改善人机工程,使操作人员专注于技术性问题解决,保障产品质量[5]。该装置具备多机型共线生产的高柔性化能力,便于实现产品更新换代加工,且能降低在不同机型之间加工时的换型损失。从实际使用情况看,提升自动化水平的同时,该数控加工中心自动上下料装置机构设计简单,占地面积小,方便设备维护,具备较大的生产拓展能力,具有显著的经济效益和推广价值。

作者简介:

郑文清,本科,工程师,研究方向为汽车产品开发、新技术应用和发动机加工工艺等。