采用异频电流激励法开展发电机定子铁芯损耗试验的可行性研究

盛明珺,王晓兰,刘守豹,徐 铬,宋佳骏,胡思宇

(1.大唐水电科学技术研究院有限公司,南宁 530007;2.中国长江电力股份有限公司技术研究中心,湖北宜昌 443000)

0 前言

发电机定子铁芯是用硅钢片叠合组装成的,由于制造和检修可能存在的质量不良,或运行中由于热和机械力的作用,引起片间绝缘损坏,造成短路,在短路区域形成局部过热[1-8]。严重时会危及机组的安全运行,故在进行机组交接或预防性试验时要进行定子铁芯损耗试验[9-15]。

在定子铁芯损耗试验时需要在发电机定子铁芯上缠绕激励线圈,向线圈中通入一定的工频电流,使之在铁芯内部产生交变磁通,通常取励磁磁感应强度为1~1.4T,铁芯在交变磁通中产生涡流和磁滞损耗而发热,温度很快升高[16-17]。同时,铁芯中片间绝缘受损或劣化的部分会产生较大的局部涡流,温度快速上升,从而产生明显的过热点。试验中用红外线测温仪测出定子铁芯、上下齿压板及定子机座的温度,计算出温升和温差;用红外线热成像仪扫描查找定子铁芯局部过热点及进行辅助测温;在铁芯上缠绕测量绕组,测出铁芯中不同时刻的磁感应强度,并根据测得的励磁电流、电压计算出铁芯的有功损耗[18-20]。将测量、计算结果与设计要求相比较,来判断定子铁芯的制造、安装整体水平。

在试验过程中,需要通过施加激励电流,使其在定子铁芯中产生磁场,继而产生涡流使铁芯发热。激励电压一般选取380V 工频电压源,激励电流根据绕线匝数的多少而有所不同,但是总体来看,发电机容量越大,需要的励磁电流越大。例如:某5MW 发电机励磁电流约50A,某50MW 发电机励磁电流约330A,对于更大容量的发电机,试验时的绕线工作是一项麻烦且艰巨的任务,给试验人员带来了很大困扰。

为了降低发电机定子铁芯损耗试验的工作难度,本文提出通过增加激励电流频率来提高铁芯感应涡流的强度,从而采用异频电流取代工频大电流的替代方案。为了对该方法的可行性进行研究,本文分析了涡流制热基本理论,采用有限元仿真软件ANSYS Maxwell建立仿真分析模型,设计了异频电流法开展发电机定子特性损耗试验的方案,通过对幅值相同、频率不同的励磁电流下的铁芯发热情况进行分析,论证了采用异频电流法开展发电机定子铁芯损耗试验的可行性。

1 相关原理

根据法拉第电磁感应定律,变化磁场中感应电动势的计算公式为:

其中,e表示感应电动势;N表示线圈匝数;Φ表示磁通量,如果磁通量随时间按照正弦规律变化,即:

式中,Φm为最大磁通量;ω为角频率。

将式(2)带入式(1),得到:

感应电动势的最大值为:

感应电动势的有效值为:

式中,f为励磁电流频率。

式(5)的近似计算公式为:

Φm的表达式为:

其中,I表示励磁电流;Rm表示磁路的磁阻。

因此,式(6)可改写为:

在发电机定子铁芯中,如果感应电流在微小回路的电阻为R,其发热量P的计算式为:

由此可见,采用交变磁场对定子铁芯进行加热,在试验对象及空间材料保持不变的前提下,铁芯发热量与励磁线圈匝数、励磁电流频率、励磁电流幅值的平方成正比。

从理论上讲,在保持定子铁芯发热量不变的情况下,通过增加励磁电流的频率,可以减小电流幅值,从而减小励磁线圈的截面积和重量,为试验的开展提供便利。

要论证采用异频电流法开展发电机定子铁芯损耗试验的有效性,需要解决两个问题:一是磁通密度的问题,在减小电流后,如果仍然要在铁芯中长时间保持1~1.4T 的磁通密度,就必须增加线圈匝数,这样并不能减轻现场绕线的工作量;二是增加了励磁电流频率将引起铁芯中涡流分布的变化,需要对不同频率的励磁电流对铁芯涡流分布的影响进行量化。总之,需要论证的是励磁电流的减小幅值和增大的频率会不会对定子铁芯的感应发热方式造成大的影响,只有证明了在采用异频小励磁电流后硅钢片的发热方式不发生大的变化,本文给出的替代方案才具有可行性。

2 方案设计

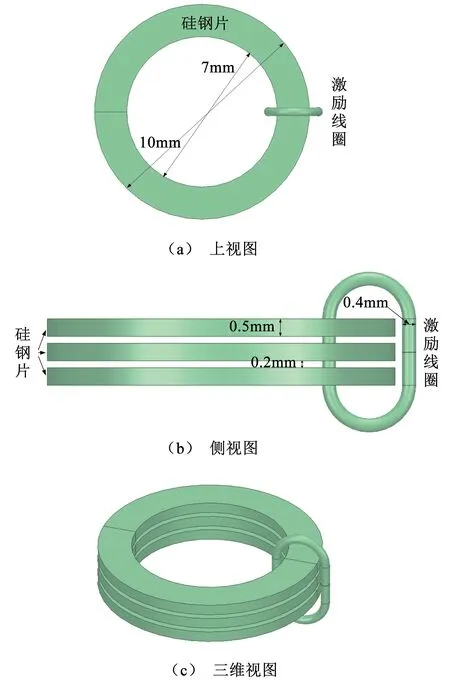

为验证异频小电流可以取代工频大电流进行发电机定子铁芯损耗试验,进行仿真实验设计,具体方案如图1所示。

图1 仿真实验方案设计图

首先采用有限元仿真软件ANSYS Maxwell 建立时变电磁场仿真模型,并向激励线圈中通入工频大电流,得到仿真结果。然后在激励线圈中通入工频小电流和异频小电流,并分别进行仿真实验,检验其一致性。最后分析电流幅值、频率对发热量的影响。

3 实验及分析

本章根据第2 章中提供的实验设计方案进行仿真实验,并对分析结果进行阐述。

3.1 有限元仿真模型的建立

采用有限元仿真软件ANSYS Maxwell 建立时变电磁场仿真模型,出于计算量的原因,无法建立等尺寸的发电机定子模型,因此仿真工作采用了缩比模型的方式进行,对应的模型如图2所示。

图2 仿真模型及其尺寸

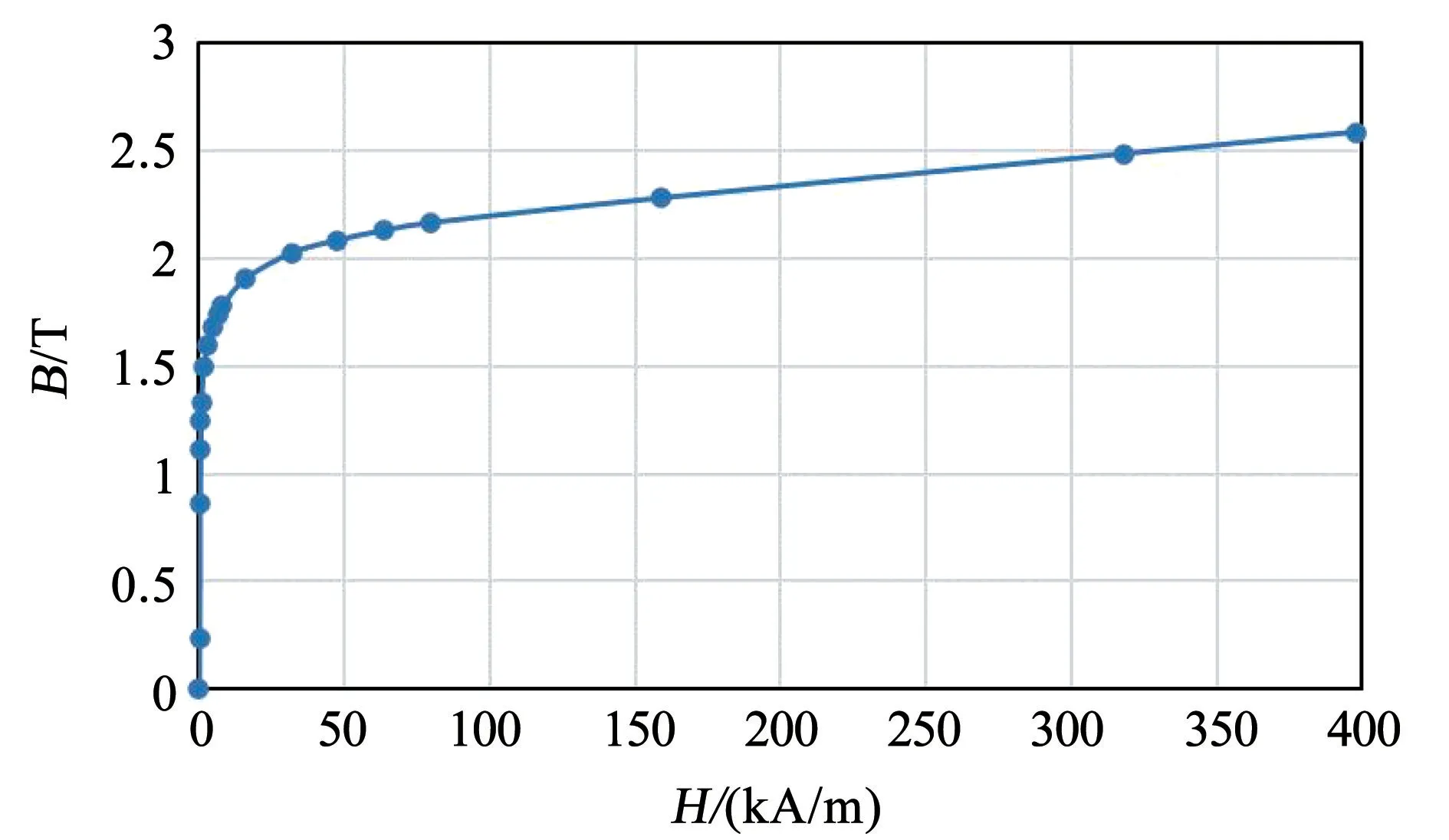

硅钢片对应的磁化特性曲线如图3所示。

图3 硅钢片磁化特性曲线

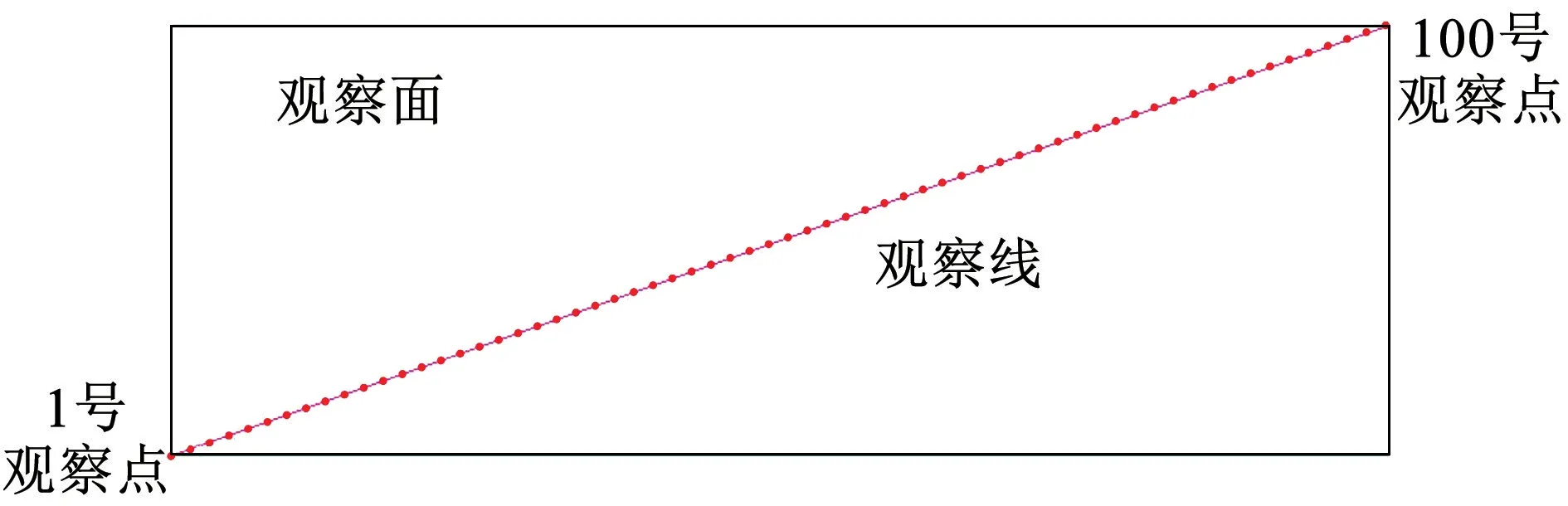

将中间硅钢片的横截面作为观察面(如图4所示),在激励线圈中通入50Hz、13.68A 的电流,观察面平均磁通密度约1T,得到仿真结果,如图5所示。将本仿真结果作为工频大电流激励下场量分布的标准,异频电流激励下的仿真结果将与之进行比较,以验证改变激励方式对于开展铁芯损耗试验的可行性。

图4 计算结果的观察面

图5 工频大电流激励下的仿真结果

3.2 激励电流幅值改变后铁损试验的有效性论证

保持电流频率不变,将激励线圈中的电流减小至1.368A,得到观察面上的场量结果如图6所示。

图6 工频小电流激励下的仿真结果

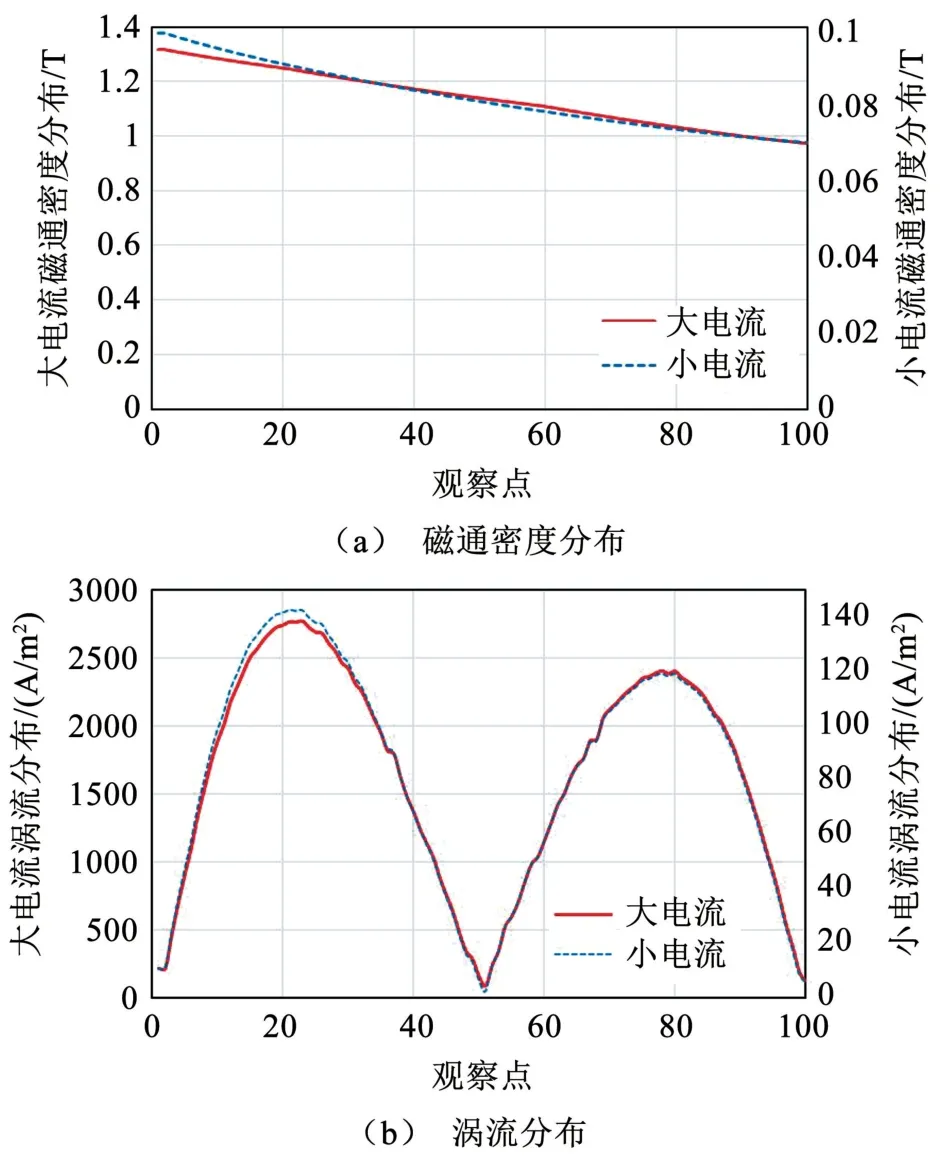

比较图5 和图6 可知,相关仿真量在分布上具有较好的相似性,为了对相似性进行量化分析,在观察面上设置观察线(如图7所示),在观察线上设置100个观察点,对每一个观察点上的仿真结果进行比较分析,对应各场量的分析比较结果如图8所示。

图7 计算结果观察线及观察点

图8 激励电流幅值减小后观测线上场量分布与大电流下的场量分布比较

从图8 可知,保持频率不变,将励磁线圈中的电流幅值减小,仿真得到的场量结果与大电流情况下的分布具有较好的一致性,这说明降低激励电流,发电机定子铁芯中的发热量分布将不会发生明显变化。

3.3 激励电流幅值频率均改变后试验的有效性验证

将激励电流设置为1000Hz、1.368A,得到观察面上的场量结果如图9所示。

比较图5 和图9 可知,除磁通密度分布存在一定差异外,其他场量在分布上仍然具有较好的相似性,观察线上各场量分析比较结果如图10所示。

图10 激励电流幅值减小且频率增大后观测线上场量分布与工频大电流情况下的比较

从图10 可知,在1000Hz 的小电流激励下,硅钢片中场量分布与工频大电流情况下仍然具有较好的相似性,说明了采用异频小电流取代工频大电流开展发电机定子铁芯损耗试验具有可行性。

3.4 电流幅值、频率对发热量的影响分析

(1)电流幅值对发热量的影响。

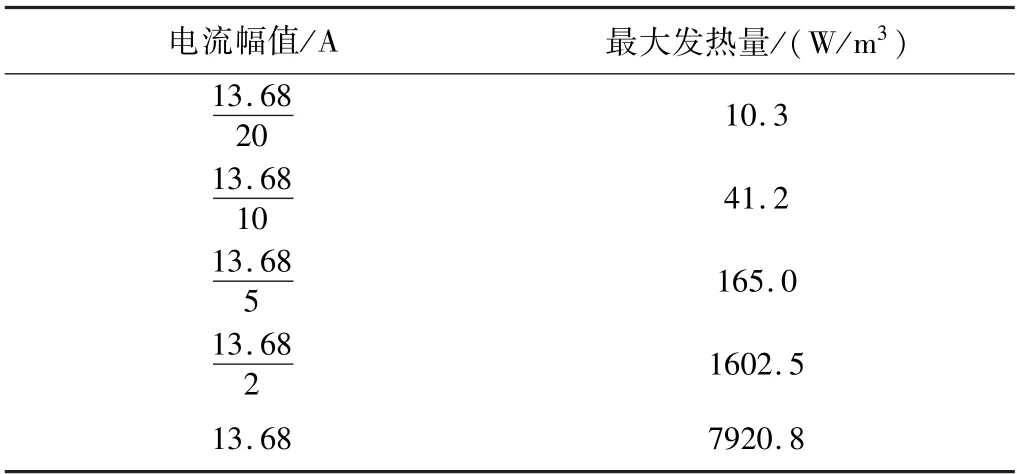

表1 电流幅值对最大发热量的影响

从表1 可知,在激励电流幅值较低时,铁芯磁化特性处于线性段,电流增加将导致发热量平方倍增加;当电流继续增大,导致铁芯磁化特性朝着饱和段变化,铁芯发热量将急剧增加。

(2)频率对发热量的影响。

4 结论

(1)采用异频电流法开展发电机定子铁芯损耗试验能够保证铁芯发热分布与工频大电流激励时基本一致,从理论上证明了异频小电流对工频大电流的可替代性;

(2)采用小电流对定子铁芯进行感应制热,由于小电流情况下铁芯磁化特性未饱和,其引起的铁芯发热不如大电流情况下显著;在增加励磁电流频率后,由于高频情况下感应产生的涡流对激励磁场的削弱,导致发热量的增加与频率增加倍数的平方无法维持正比关系,但是随着频率增加,发热量增加的整体趋势不变。

本文的结论应通过现场实测进行检验,以便发现实际应用过程中的问题并对试验装置、方案进行改进。