车用电动空调压缩机ECU 测试方法研究

丛宪冬,李秋实

(东北林业大学 交通学院,哈尔滨 150040)

电动空调压缩机在智能化和电气化的趋势下被广泛应用于电动汽车及中高级燃油车中,空调系统主要功能是根据需求制冷或制热,为驾乘人员提供一个舒适的环境[1],减少驾驶员的驾驶疲劳。作为汽车空调系统的核心-空调压缩机控制器,它的质量和安全性受到汽车厂家和消费者的广泛关注。因此研制一套功能齐全的电动空调压缩机ECU 测试方案,对消除用户续航焦虑,排除产品安全隐患,具有重要意义。

尽管国内外学者对ECU 测试系统的开发研究工作已取得较大成果,但目前国内对新能源汽车空调系统的测试工作仍存在一定空白,研究工作与工业界需求仍有一定差距。比如现有测试系统无法在生产制造环节测试产品,控制单元性能测试项目不完备、测试工艺冗长、平台兼容性差等问题。基于上述技术问题,本文研制一套高效完备的电动空调压缩机ECU 测试方法,解决现有测试系统的某些缺陷。

1 车用电动空调ECU 工作原理

电控单元主体为一个集成电路板,外部由壳体封装保护。板载集成了微处理器、输入输出接口、存储器、模数转化器、驱动电路、稳压器等多个部分。

电动空调系统的电子控制单元对外部传感器采集到的各类信号进行处理,如压力传感器和鼓风机反馈的数字量信号直接传递给控制器逻辑运算,而压缩机和鼓风机的驱动信号需经过A/D 变换为数字量信号后,被控制器采集处理。外围的电源电路提供低压电平,经逆变器模块将低压的直流电转变为交流电[2],被信号调理电路滤波调制后供电给控制器。保护电路防止电压值过大击穿器件,是功率电器中的常设模块。控制器经运算得到的指令输出为低电平,无法驱动执行器[3],需经驱动电路放大输出信号至额定电压值以驱动电机工作。

2 测试方案设计

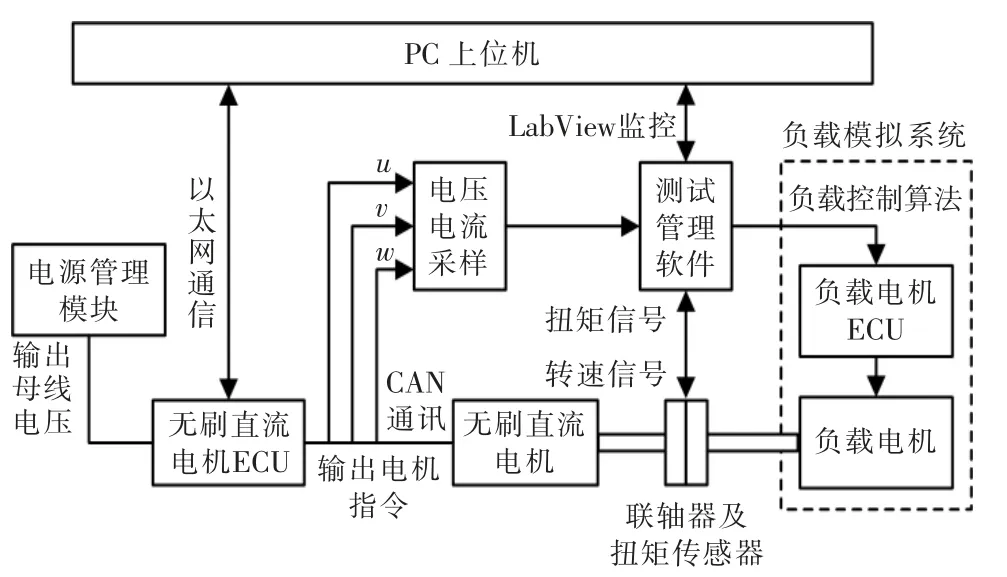

搭建的测试系统结构框图如图1 所示,电机ECU 与PC 机间通过以太网通信,电源模块负责输出被测电机的母线电压,台架上搭建电机对拖进行负载仿真,两台电机之间通过联轴器和扭矩传感器相接。传感器将采集的电机扭矩和转速信号上传至测试管理软件中,被测控制器发送的三相电压和电流被上位机的LabView 子程序实时存储,参数经处理显示为波形图表,底层硬件之间利用CAN 总线通讯。

图1 测试系统结构框图Fig.1 Test system structure block diagram

2.1 硬件组成

硬件组成部分包括电源管理单元、数据采集卡、CAN 通信板卡、信号调理单元和负载仿真单元。硬件各部分连接图如图2 所示,机柜内部集成电源管理单元、板卡机箱、工控机和台架。其中机柜内部的板卡机箱有众多卡槽可放置数据采集卡、信号调理板卡和CAN 通信卡,工控机作为测试系统的下位机负责执行上位机指令并反馈数据。

图2 硬件部分连接图Fig.2 Hardware part connection diagram

2.2 软件设计

本文的软件操作平台以LabView 为开发环境,利用NI 公司的多功能数据采集卡模拟测试过程中各类信号。软件方案设计如图3 所示,内容可分为三大模块:数据采集模块、信号输出模块和测试管理模块。

图3 软件方案结构图Fig.3 Software scheme structure diagram

利用LabView 编程各模块的子程序,前面板是显示界面负责输出波形图表。测试软件操作界面实时显示各项性能指标,监控电流和电压变化曲线。信号输出模块对采样信号降噪滤波处理并输出波形。

测试管理模块包括信息管理、用户管理、测试序列执行等多个界面[4]。如图4 所示,界面支持显示操作人员、产品工单、产品工装信息和测试序列执行的详细过程,实时显示测试的每一个测试项的结果和数据,测试标准值上限、下线、标准值。

图4 测试执行界面Fig.4 Test execution interface

3 测试项分析

在批量化生产中ECU 可能因油污、焊接、震动因素导致虚焊、短路等故障。因此,需要在研发及生产环节加入对ECU 的功能性检测,以确保ECU 各模块功能正常。根据需求将测试项目在系统内划分成4 个模块:参数标定、负载模拟、通讯功能测试及过欠压保护。

3.1 参数标定

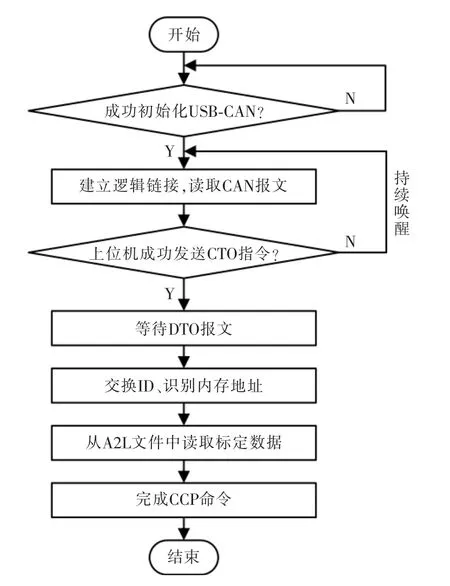

方案选用基于CAN 总线的CCP 协议标定参数,其采用主-从式通信方式。标定系统由3 部分组成:主设备采用C# 编写上位机标定软件[5],通讯模块采用USB-CAN 卡,从设备为待标定ECU。CCP 协议栈的具体实现流程如图5 所示。

图5 CCP 协议栈实现流程Fig.5 CCP protocol stack implementation flow chart

初始化USB-CAN 卡,标定系统成功建立逻辑连接,启动CAN 报文接收器持续不断的接受报文。从机接受主机发送的CRO 报文,读取数据传输报文中第1 个字节的CMD 代码和从机需执行的指令参数。从机完成指令后向主机发送DTO 报文,主机根据返回报文中的第1 个字节PID 段识别DTO 报文类型,故障模式下返回故障代码(ERR)供主机软件处理,其余部分为数据参数区,用于反馈响应主机指令后参数状态。

3.2 负载模拟

方案以2 台功率一致的无刷直流电机对拖方式连接,构建负载仿真单元模拟过载工况。

数学模型可以更直观描述各物理量之间的逻辑关系,对于无刷直流电机这种关系复杂、变量多的控制系统,优先架构数学模型,进行控制系统的研究分析,有利于对测试系统的精确模拟。为简化分析过程,做出如下假设[6]:

(1)忽略电机铁芯饱和,不计涡流和磁滞损失;

(2)永磁体材料的电导率为0,其内部的磁导率和空气一致;

(3)电机的气隙磁场在空气中呈正弦分布;

(4)转子上没有阻尼绕组;

(5)电机电流为对称三相电流。

式中:va、vb、vc是定子绕组两端相电压;Rs是每个定子绕组线圈的等效电阻;ia、ib、ic是流经定子绕组线圈的相电流;ψa、ψb、ψc是每个定子绕组线圈的总磁链;p=d/dt 是微分算子。

式 中:Laa、Lbb、Lcc是定子绕组的自感;Mac、Mab、Mbc、Mba、Mcb是定子绕组的互感。

三相绕组总磁链由定子绕组的永磁体磁链和3个绕组共同组成,定义如下:

式中:ψam、ψbm、ψcm是转子磁链过定子A、B、C 三相绕组时产生的磁链。

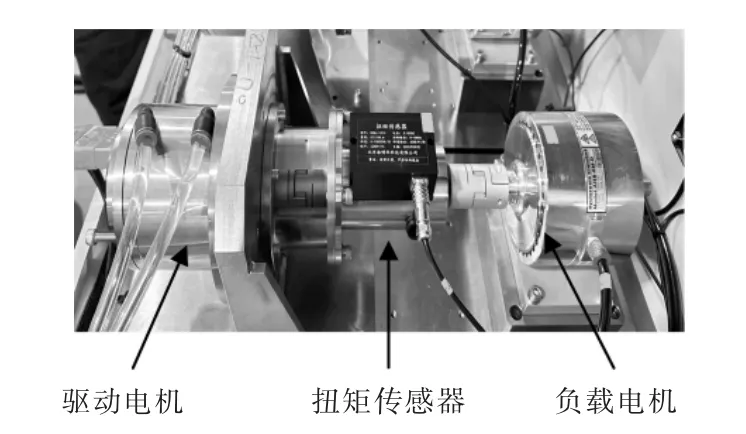

根据上述公式构建电机数学模型,在LabView搭建仿真模块采集输出数据。搭建的电机试验台架如图6 所示,主体包括负载电机、驱动电机以及扭矩传感器,中间用联轴器连接。

图6 电机试验台架Fig.6 Motor test bench

左侧驱动电机为真实电动空调压缩机,右侧为负载电机其转矩与转速方向相反。测试系统控制负载电机转矩模拟实际负载,探究可能存在的隐形问题。负载可模拟在10%~78%的湿度和0℃~52℃的温度下,调控电机输出800~8500 r/min 范围的转速,输出0~8 N·m 范围的目标转矩。

3.3 通讯功能测试

方案以无刷直流电机为被控对象,利用CAN 总线将测试各个节点联合成完整的控制系统,测试系统验证控制器接收各节点报文功能是否正常。ECU通讯功能测试中定义的各项目参数和功能如表1所示。

表1 其余测试项协议格式定义Tab.1 Protocol format definition of remaining test items

通讯模块以CAN 总线为主要通信总线,上位机采用NI 公司的PCI-8512 板卡。测试过程如下:首先对CAN 模块数据初始化,实现对CAN 控制器的自定义配置。板卡初始化完成后,测试系统中的ECU与上位机互相发送接收报文,交互信息被存放在缓冲器中,根据表1 中定义的格式解析报文内容,观察发送和返回的报文是否与表1 中定义一致。PC 机与CAN 板卡之间通过驱动程序进行通讯,动态链接库中包括常见CAN 通道开启、初始化、启动、复位、报文接受/发送、关闭等函数,进程可自由调用执行代码相关函数。

3.4 过欠压保护

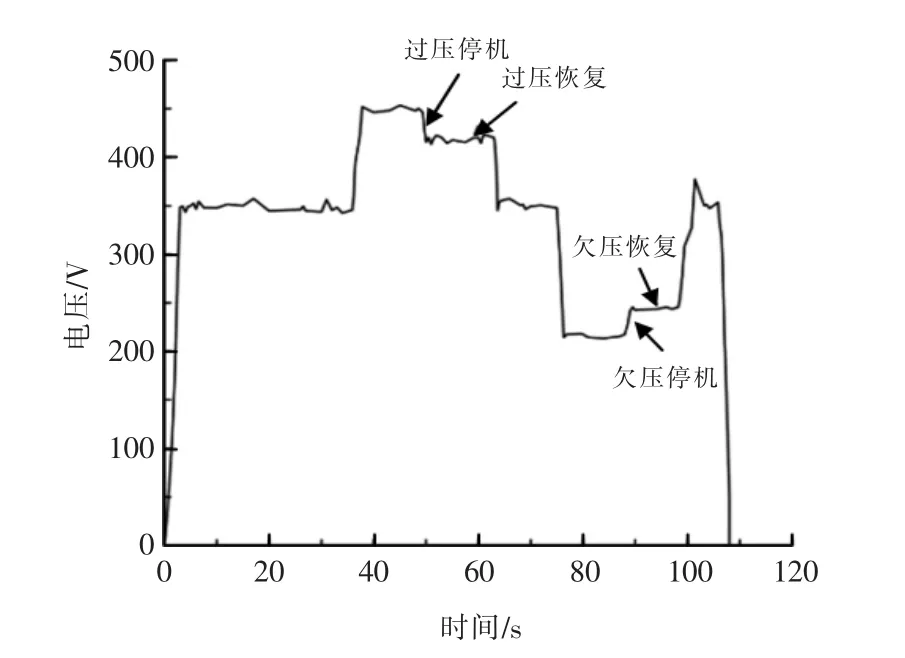

过欠压保护是大功率电气设计中不可或缺的一部分。为有效检测电压值,防止瞬时高压击穿IGBT。通常会在控制器内部设置2 个高压传感器,定时比较两者差值。当传感器差值超过设定值时,压缩机进入停机保护。在本方案中电机的额定电压为350 V,设计持续输入450 V 的过压和215 V 的欠压验证电路阈值精度,探究电路对温度和电流敏感度的变化。

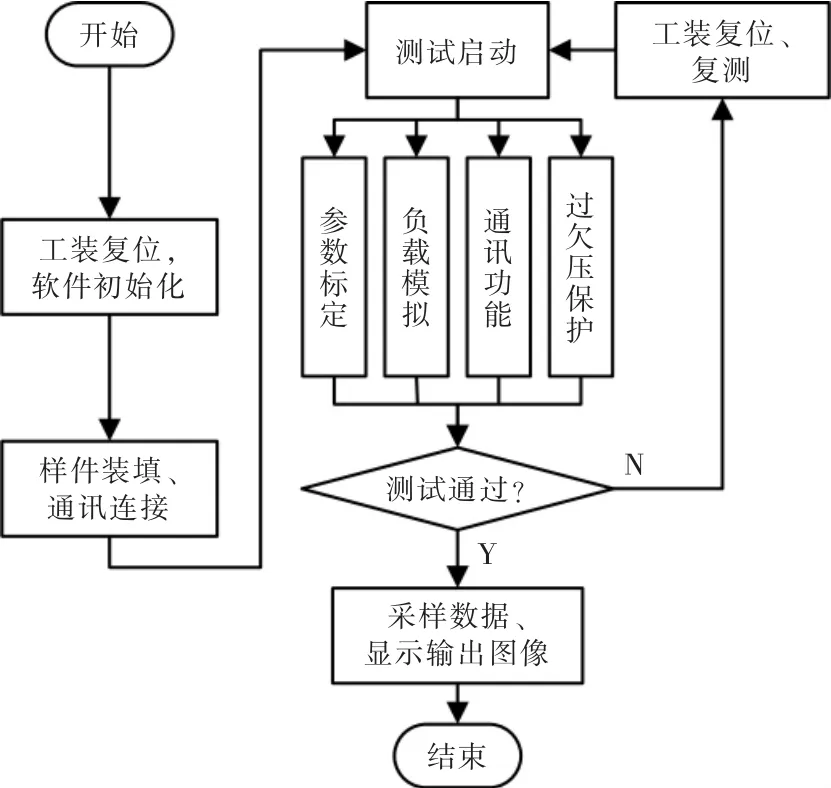

基于上述测试方案设计,分析测试需求梳理框架对产品进行实际测试。测试完成对数据进行分析并对方案评价。测试总体流程如图7 所示。

图7 测试方案流程Fig.7 Test scheme flow chart

4 测试结果分析

测试总体过程如下:先完成上电准备开始测试,配置测试所需的参数搭建硬件环境。测试正式开始,操作上位机进入测试界面准备测试,持续给被测ECU 上电4 s,记录控制器电源和PSM 板电压;随后增压操作,持续2 s 输出350 V 的额定电压,完成u,v,w 三相电压上电,读取电压值并通过高压互锁测试验证高压电路连接情况。

进入测试第1 项参数标定:设置负载电机,压缩机转子在额定功率下启动并开始发送报文,延时18 s 后转子通过CAN 发送报文被上位机读取,持续2 s 读取转子工作码、软件版本日期、版本号以及故障码,校验故障码是否正常,若正常则继续测试,若失败则根据码值解析具体故障原因;转子返回母线电压值、压缩机功率、温度、转速、扭矩等参数,判断采集转速是否正常记录数据;转子在压缩机内以额定功率正常运作,继续读取母线电压和u,v,w 三相电压再依次采集数值,延时5 s 后该测试项结束。

进入测试第2 项控制器过欠压保护测试:电压经过二次增压达到450 V 的过压并持续12 s,再降低电源电压至420 V 并保持15 s,依次读取转速、电压值、转子状态等信息。参数读取完成,设置电压回归额定状态350 V,读取电机转速,过压保护测试结束进入欠压测试。设置电压为215 V 的欠压状态输出12 s,读取相关参数,欠压保护测试结束。

恢复额定电压等待10 s 上电,转子工作停止保持通讯连接正常读取状态,此时控制器停止发送报文等待结束,观测到三相电压源采集为0,电压采集显示压缩机已停止工作,关闭控制器电源测试结束。

电压随时间变化曲线如图8 所示,观察到实验效果达到预期。在整个测试执行过程中验证了产品的可靠性,通过了安全规范生产的行业要求,绝缘测试、耐压测试和漏电流测试通过表征产品绝缘性能良好;高压互锁测试佐证电路器件连接完好,没有线束短接或外露风险;过欠压保护中电压波动处于正常范围内,被控单元能在规定的时间内完成过压和欠压的恢复、停机,可保障操作人员的人生安全。整个测试方案设计合理、可靠,测试方案的准确性和有效性满足预期设想。

图8 电压随时间变化曲线Fig.8 Voltage curve over time

5 结语

本文基于电动空调压缩机的工作原理和结构特点,开发设计一款车载空调压缩机ECU 的测试方案,使测试人员从繁琐的机械化流程中解放出来。自动化测试系统有效提高电动空调压缩机控制器的检测质量,优化测试流程,提高测试效率,使产品的质量和安全性得到有效保证。

方案充分发挥LabView 虚拟仪器平台的智能化和可塑性强的特点,设计出集成度高的软件界面和硬件平台。目前该方案在工业界逐步推广,已产生一定的商业价值,具有良好的示范效应。