水轮发电机组维修吊装自动控制算法研究

刘 巍,葛海彬,赵洪光,朱昱瑛

(国网黑龙江省电力有限公司牡丹江水力发电总厂,牡丹江 157000)

为了保证居民正常用电,水轮发电机组的运维十分重要。基于水轮发电机组较为庞大,因此通常采用吊装装置来进行维修,在这样的情况下,对水轮发电机组的维修吊装进行自动控制是提高运维效率的关键内容。对此,很多研究人员提出了自动控制算法[1-2]。

本研究以水轮发电机组的维修吊装作为研究对象,提出一种水轮发电机组维修吊装的自动控制算法。分析水轮发电机组维修吊装的关键零部件强度,并对吊装的运动控制进行动力学分析,获得自由度约束关系,以此生成水轮发电机组维修吊装自动控制的算法,实现精度较高的自动控制结果。

1 水轮发电机组维修吊装自动控制算法设计

1.1 分析维修吊装关键零部件强度

对水轮发电机组的维修吊装装置中的关键零部件进行强度分析。获取维修吊装的整体模型,如图1 所示。

图1 维修吊装整体结构模型Fig.1 Overall structural model of maintenance and hoisting

如图1 所示,Q1表示维修吊装的吊杆顶端;Q2表示吊装的支撑平台。本研究采用惯性坐标系的方式(x,y,z)描述吊装的空间位置,r 表示吊装支撑平台与坐标系原点O 之间的距离[3-4]。θx和θy分别表示吊装在空间坐标系中,平面内的摆动角和平面外的摆动角。在运动的初始,使吊臂与图1 中的z 轴方向保持平行状态,将其绕过吊杆顶端,以平行于空间坐标系惯性轴y 的方向旋转θx角度,由此形成平面内的(x′,y′,z′)坐标系,将吊装环绕x′轴旋转θy角度,形成平面外角。

根据上述分析所得的维修吊装整体结构模型,本研究采用有限元法分析吊装关键零部件的强度[5]。维修吊装吊臂的整体结构如图2 所示。

图2 水轮发电机组维修吊装吊臂示意图Fig.2 Schematic diagram of lifting arm for maintenance of water turbine generator unit

在有限元分析软件中导入网格化处理的维修吊装吊臂模型,加载实际吊装运行过程中的最大载荷[6],分别分析吊臂的屈服强度以及综合位移,如式(1)和式(2)所示:

式中:s 表示吊臂的屈服强度;g 表示重力加速度;d表示吊臂的综合位移;dx表示平面内摆动角变化下的线位移;dy表示平面外摆动角变化下的线位移。

对水轮发电机组维修吊装支撑平台进行强度分析。通过有限个微分方程描述支撑平台的特性,将其线性化,如图3 所示。

图3 吊装支撑平台线性简化模型Fig.3 Linear simplified model of lifting support platform

根据所添加最大重力荷载得出支撑平台的刚度矩阵,如式(3)所示:

式中:G 表示支撑平台的刚度矩阵;n 表示重力荷载的添加数量;m 表示重力荷载的总质量;ad表示支撑平台的底部面积。

根据支撑平台的材质计算其屈服应力,本研究以应用最广泛的普通碳钢为例,计算支撑平台的屈服应力,如式(4)所示:

通过上述计算,完成水轮发电机组维修吊装关键零部件的强度分析。

1.2 动力学分析运动控制轨迹

建立水轮发电机组维修吊装的动力学模型。采用拉格朗日力学进行建模,如式(5)所示:

为该动力学模型添加自由度约束。在不同部位的吊装构件中,限制构件自由度的约束数量并不一致,因此,针对不同的运动副,添加不同的自由度约束数目,如表1 所示。

表1 吊装运动副自由度约束添加Tab.1 Addition of degrees of freedom constraints for lifting motion pairs

按照表1 所示内容对水轮发电机组的维修吊装动力学模型添加自由度约束。对处理后的动力学模型进行运动控制轨迹分析。首先计算动力学模型的总动能,如式(6)所示:

式中:T 表示动力学模型的总动能;v 表示吊装运动的最大速度;ω 表示质心角速度。

根据式(6)的计算结果,推导水轮发电机组维修吊装的运动控制轨迹,步骤为

吊装质心速度的计算过程如式(7)所示:

式中:v′表示吊装质心速度;I 表示吊装吊臂相对于质心的转动惯量;v′表示质心线速度。

动力学模型的总势能的计算过程如式(8)所示:

式中:P 表示维修吊装动力学模型的总势能;K 表示吊臂运动所需的动能。

维修吊装的拉格朗日函数的重构如式(9)所示:

式中:∂′表示重构后的拉格朗日函数;L 表示吊装线运动的所有外力之和。

最后,得出动力学方程式,如式(10)所示:

通过代入水轮发电机组维修吊装的不同荷载质量,得到吊装的运动控制轨迹。

1.3 分析吊装运动定位反馈信息

利用吊装定位反馈信息中的当前值与延时值,分析得出导致的稳定区域,如式(11)所示:

式中:A 表示维修吊装当前的稳定性;a 和b 分别为定位反馈信息中的当前值与延时值;c 表示吊装在轨迹中的定位;t 表示调节时间比例;τ 表示纯虚根的点的位置。

根据式(11)绘制吊装运动控制的稳定区域图,如图4 所示。不同的数值代表不同的稳定度,数值为0 则表示达到稳定状态。

1.4 生成维修吊装自动控制算法

根据上述分析结果,生成水轮发电机组维修吊装自动控制器的核心算法。基于定位反馈信息分析结果,该算法的运行流程如图5 所示。

图5 自动控制算法运行框图Fig.5 Automatic control algorithm operation block diagram

为图5 所示的自动控制算法进行内核编写。本文采用改进蚁群算法完成这一步骤,算法生成步骤为

(1)初始化参数,设定迭代次数以及蚁群数量;

(2)随机放置一定数量的蚂蚁在起点,并初始化每条路径上的信息素值,随机寻找下一栅格;

(3)根据步骤(2)中随机选择的路径,选择下一个节点;

(4)更新信息素,并获取当前距离;

(5)迭代循环步骤(2)~步骤(4);

(6)计算单次迭代路径长度;

(7)计算蚂蚁转移次数;

(8)判定最大迭代次数,终止循环,输出最优解。

上述步骤中,步骤(6)的计算过程如式(12)所示:

式中:γ 表示该算法单次迭代路径长度;p 表示局部信息素强度;N 表示步骤(1)中设定的迭代次数;q 表示轨迹最短距离。

步骤(7)的计算过程如式(13)所示:

式中:D 表示蚂蚁转移次数;α 表示维修吊装运动参数;β 表示向量偏转角度;ζ 表示运动补偿量。

通过上述步骤,完成水轮发电机组维修吊装自动控制算法的生成。

2 实验

2.1 实验准备

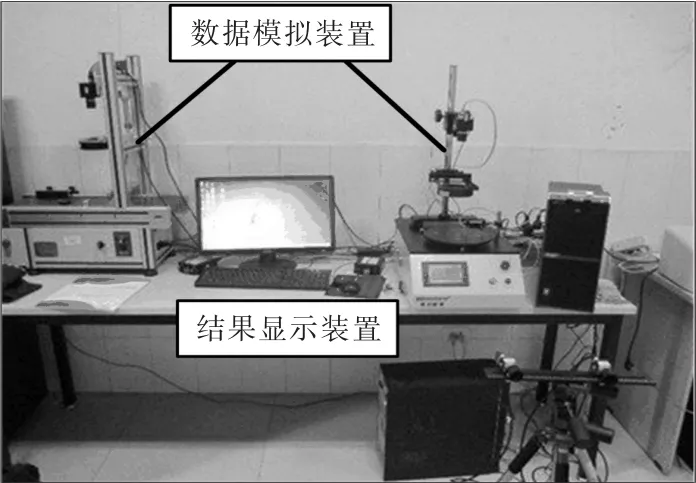

本次实验采取模拟仿真的形式,采用SolidWorks软件进行模拟,将数据模拟装置与主控计算机进行连接,将模拟所得的维修吊装数据上传至主控计算机,在主控计算机的模拟软件中完成本次实验,本次实验的外环境如图6 所示。

图6 实验外环境Fig.6 External environment of experiment

在如图6 所示的环境中开展本次水轮发电机组维修吊装自动控制的模拟实验。

以某水轮发电机组维修吊装为数据模拟样本,模拟出实验数据如表2 所示。

表2 维修吊装模拟数据Tab.2 Maintenance and hoisting simulation data

2.2 水轮发电机组维修吊装自动控制

设置自动控制算法的参数值,对维修吊装进行模拟控制,模拟控制时长设置为60 min,得出本研究设计的自动控制算法下,维修吊装做出的运动轨迹如图7 所示。

图7 维修吊装自动控制结果Fig.7 Maintenance and hoisting automatic control results

由图7 可知,本次水轮发电机组维修吊装的自动控制结果中,维修吊装的高度在算法控制下不断发生着变化,在18 min 时达到最高,初始状态为1 m,表示维修人员从专用的悬梯进入吊装的支撑平台,其余时间较为平稳,运动轨迹控制较为稳定。

2.3 结果分析指标

为了更加直观地体现出本研究所提技术方法的有效性,计算多次自动控制结果的稳定性作为本次实验的结果分析指标,如式(14)所示:

式中:ε 表示维修吊装自动控制结果稳定性;Z1和Z2分别表示目标控制轨迹与模拟控制轨迹中维修吊装的摆动幅度;ρ1和ρ2分别表示目标控制轨迹与模拟控制轨迹的空间度比值。

2.4 结果分析与讨论

为减小实验误差,本次实验共进行5 次,分别计算5 次实验中,不同方法的结果稳定性,取5 次实验结果的平均值作为最终的实验结果。最终,得到不同方法下,水轮发电机组维修吊装自动控制稳定性结果,如表3 所示。

表3 不同方法维修吊装自动控制稳定性结果Tab.3 Stability results of automatic control for maintenance and hoisting by different methods

由表3 可知,本文所提出的自动控制算法在3种方法中的稳定性结果均比较高。在5 轮实验中,本文所提算法的最低稳定性结果仅为0.865,较其他两种方法的最低稳定性结果分别高0.411 和0.201,有着较高的涨幅。在5 轮实验中,本文所提方法的平均稳定性达0.941,而其他两种方法的平均稳定性分别为0.521 和0.7088,与本文所提方法的平均稳定性差值分别达0.42 和0.2322,有着较大的差距。

3 结语

本研究提出了一种水轮发电机组维修吊装的自动控制算法。从实验结果可以看出,依据所提算法得出的维修吊装自动控制运动轨迹的稳定性较高,表明本文研究内容能够有效提高维修吊装自动控制的效果,为水轮发电机组的实际运维工作提供有力支持,推动水轮发电机组的应用与发展。